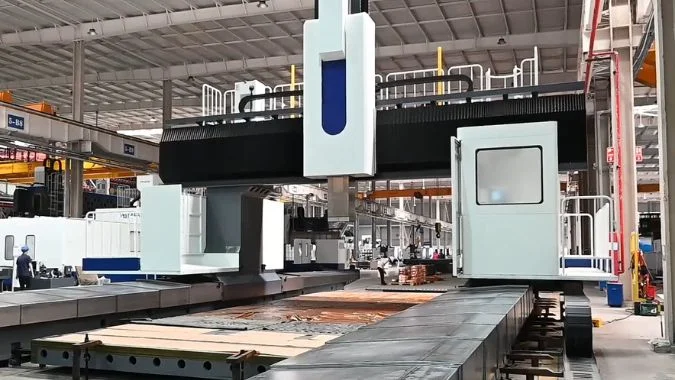

كيف يمكن معايرة الدقة الهندسية لمركز تصنيع آلات جسرية خماسية المحاور؟

يتم التخلص من قطع العمل باهظة الثمن لأن ماكينتك الجسرية خماسية المحاور فقدت دقتها. يؤدي تجاهل الأخطاء الهندسية الطفيفة إلى إعادة صياغة مكلفة وتأخيرات في الإنتاج.

تتضمن معايرة ماكينة GMC خماسية المحاور استخدام أجهزة قياس التداخل بالليزر والقضبان الكروية لقياس التوازي والتعامد وتحديد المواقع. يجب عليك ضبط قضبان التوجيه، وهياكل الدعم، ومعلمات المؤازرة بشكل منهجي لضمان تحرك جميع المحاور بدقة ضمن تفاوتات صارمة، واستعادة الماكينة لمواصفات المصنع.

يلقي العديد من المشغلين باللوم على أدوات القطع أو البرمجة في حين أن هندسة الماكينة هي المشكلة في الواقع. تحتاج إلى فهم عملية المعايرة للحفاظ على الجودة العالية.

لماذا يجب تحديد مشكلات الدقة الهندسية ومعالجتها في GMC خماسي المحاور؟

أنت تتجاهل الاهتزازات الصغيرة إلى أن يتعطل عمود الدوران أو تبدو الصقل السطحي فظيعًا.

تحدد الدقة الهندسية قدرة الماكينة على الحفاظ على التوازي والتعامد وتحديد المواقع. يؤدي الفشل في معالجة الأخطاء الناجمة عن التشوه الحراري أو ارتخاء الإجهاد أو التآكل الميكانيكي إلى تلف دائم في المعدات وتآكل غير طبيعي للمكونات والأجزاء المرفوضة.

نحتاج إلى النظر إلى الماكينة كجسم صلب يتغير شكله. الماكينة التي كانت مثالية منذ عام مضى قد تقطع الآن أشكالاً بيضاوية بدلاً من الدوائر.

عناصر الدقة الأساسية

A ماكينة جسرية خماسية المحاور1 يعتمد على أربع سمات فيزيائية محددة. الأولى هي التوازي. يجب أن تسير المسارات جنباً إلى جنب تماماً. الثانية هي التعامد. يجب أن تشكل المحاور X وY وZ زوايا مثالية بزاوية 90 درجة. ثالثاً دقة تحديد المواقع. إذا قلت للماكينة أن تتحرك 500 مم، فيجب أن تتحرك 500 مم بالضبط. رابعًا قابلية التكرار. يجب أن تصل الماكينة إلى نفس البقعة ألف مرة على التوالي.

مصادر الانحراف

لا تحدث هذه الأخطاء عن طريق السحر. فهي تأتي من ثلاثة أعداء رئيسيين.

- التشوه الحراري2: يتمدد المعدن عندما يسخن. أثناء التحولات الطويلة، يؤدي الاحتكاك إلى تسخين البراغي والقضبان. تتغير الأبعاد قليلاً.

- الاسترخاء من الإجهاد: تتعرض القنطرة الثقيلة لضغط مستمر. بمرور الوقت، أو بعد الاهتزاز الشديد، يرتخي الهيكل الداخلي المعدني. وهذا يؤدي إلى التواء الهندسة.

- التآكل الميكانيكي: في كل مرة تتحرك فيها الماكينة، تتآكل القضبان والبراغي الكروية. وهذا يخلق "انحدارًا" أو رد فعل عكسي يقتل الدقة.

إذا تجاهلت هذه، فإن الماكينة تحارب نفسها بنفسها. تعمل المحركات بقوة أكبر. القضبان تطحن. ستفقد الدقة اليوم، لكنك ستدمر الماكينة غدًا.

| نوع الخطأ | العواقب | السبب الرئيسي |

|---|---|---|

| فقدان التوازي | قضبان التجليد، التآكل غير المتساوي | استقرار الأساس، استرخاء الإجهاد، استرخاء الإجهاد |

| فقدان التعامد | الأجزاء المربعة تصبح معينية | تصادم، تجميع فضفاض |

| خطأ في تحديد الموقع | الأبعاد خاطئة | التآكل اللولبي، التمدد الحراري |

| فقدان التكرار | جودة الدُفعات غير المتسقة | رد الفعل العكسي، مشاكل ضبط المؤازر |

كيف نُجري معايرة الدقة الهندسية على جهاز GMC خماسي المحاور عمليًا؟

لا يمكنك فقط تخمين وشد مسمار لإصلاح ماكينة معقدة ذات خمسة محاور.

تتطلب العملية تسلسلًا صارمًا: الفحص الأولي باستخدام مقاييس التداخل بالليزر، وتحليل مصدر الخطأ، ثم التعديلات الميكانيكية. يجب معايرة التوازي والتعامد أولاً، تليها دقة تحديد الموضع ومحاذاة عمود الدوران لضمان صحة السلسلة الحركية بأكملها.

نحن نتبع ترتيبًا محددًا. لا يمكنك ضبط المحركات إذا كانت القضبان المادية ملتوية. الأمر يشبه محاولة قيادة سيارة بشكل مستقيم عندما يكون الإطار معوجًا.

الخطوة 1: الفحص والتحليل

نبدأ بقياس كل شيء قبل أن نلمس مفتاح الربط. نحن نستخدم مقياس التداخل الليزري3 وأداة قضيب كروي. نقوم بتشغيل الماكينة خلال رحلتها الكاملة. نقوم بتسجيل الأخطاء. وهذا يخبرنا ما إذا كانت المشكلة عبارة عن برغي مفكوك أو سكة مهترئة أو عمود دوران مائل.

الخطوة 2: تصحيح الهندسة الميكانيكية

نقوم بإصلاح المحاذاة المادية أولاً.

- التوازي: نستخدم بيانات الليزر لضبط قضبان التوجيه. نفك البراغي وننقر على القضيب حتى يصبح مستقيماً تماماً.

- تعامد: نستخدم مربع الجرانيت أو مستوى الليزر. إذا كان المحور X ليس 90 درجة مع المحور Y، فإننا نقوم بتعديل هيكل الدعم القنطري. نقوم بتحريك الحديد الثقيل فعليًا حتى يصبح مربعًا.

الخطوة 3: ضبط الموضع وضبط عمود الدوران

بمجرد استقامة الماكينة فعليًا، نقوم بإصلاح الحركة. نستخدم الليزر لقياس الموضع الدقيق للمحور. إذا كانت الشاشة تشير إلى 100 مم ولكن الليزر يشير إلى 99.995 مم، فإننا نقوم بتحديث "تعويض خطأ الميل" في وحدة تحكم CNC4. وأخيرًا، نفحص عمود الدوران. المغزل المائل يجعل تشطيبات السطح سيئة. نستخدم عمود اختبار ومؤشرات قرص لمسح الطاولة. إذا كانت مائلة، فإننا نقوم برش محامل عمود الدوران أو ضبط غُرَاب الرأس.

ما هي بيانات القياس المطلوبة لضمان معايرة الدقة الهندسية الفعالة؟

لديك الأدوات، لكنك لا تعرف الأرقام التي يجب أن تصل إليها.

تعتمد المعايرة الفعالة على تلبية معايير ISO المحددة. تحتاج إلى تحقيق توازٍ في حدود 0.01 مم/متر، وتعامد في حدود 5 ميكرومتر/300 مم، ودقة تحديد المواقع في حدود ± 0.005 مم لضمان نتائج تصنيع آلي عالية الدقة.

البيانات هي الشيء الوحيد المهم. "تبدو مستقيمة" ليست جيدة بما يكفي للتصنيع الدقيق. تحتاج إلى معرفة التفاوتات المحددة التي نهدف إليها.

تحديد المعايير

نشير بشكل عام إلى المعايير الدولية مثل ISO 230-1:20125. ومع ذلك، تعتمد الأرقام المحددة على ما تقوم بصنعه. بالنسبة للأجزاء الفضائية الجوية عالية الدقة، تكون المتطلبات أكثر إحكامًا من متطلبات التخشين العام.

أهداف البيانات الرئيسية

- التوازي: نحن نبحث عن خطأ أقل من 0.01 مم لكل متر من الحركة. إذا قطعت القنطرة 10 أمتار، فإننا نسمح بانحراف ضئيل للغاية. وهذا يمنع المحركات من محاربة بعضها البعض.

- تعامد: هذا هو الأكثر أهمية للعمل خماسي المحاور. نحتاج إلى أن تكون المحاور مربعة في حدود 5 ميكرون (0.005 مم) على مسافة 300 مم. أي أكثر من ذلك، فإن حركاتك المعقدة خماسية المحاور لن تمتزج بشكل صحيح.

- دقة تحديد المواقع6: بالنسبة للماكينة المتطورة، نستهدف خطأ إجمالي ± 0.005 مم. وهذا يضمن أن الثقب الذي تحفره هو بالضبط في المكان الذي ينص عليه الرسم.

- التكرار: هذا يختبر ثبات الماكينة. نريد أن نرى الماكينة تعود إلى نفس البقعة في حدود ± 0.003 مم. وهذا يثبت أن النظام الميكانيكي محكم وأن حلقات المؤازرة مضبوطة بشكل صحيح.

| متري | التسامح القياسي | ما أهمية ذلك |

|---|---|---|

| التوازي | 0.01 مم/متر | يمنع ربط القضبان وتحميل المحرك الزائد |

| التعامد | 5 ميكرومتر / 300 مم | يضمن دقة هندسة ثلاثية الأبعاد دقيقة |

| التموضع | ± 0.005 مم | حاسم للتفاوت في الأبعاد |

| التكرار | ± 0.003 مم | ضروري لاتساق الإنتاج الضخم |

ما العوامل الرئيسية والاحتياطات التي يجب مراعاتها أثناء معايرة الدقة الهندسية؟

أنت تتبع الخطوات ولكنك ما زلت تحصل على نتائج سيئة لأن البيئة خاطئة.

تتطلب المعايرة الناجحة بيئة مستقرة مع التحكم في درجة الحرارة والرطوبة لمنع التمدد الحراري. يجب عليك استخدام أدوات عالية الدقة مثل أدوات القضبان الكروية ووضع جدول صيانة منتظم لمنع انحراف الدقة بمرور الوقت.

لقد رأيت وظائف المعايرة تفشل لأن شخصًا ما فتح باب حجرة التحميل. أدى انفجار الهواء الساخن إلى تغيير حجم الماكينة بمقدار 20 ميكرون. يجب أن تحترم البيئة.

التحكم البيئي

درجة الحرارة هي المتغير الأكبر.7 ينمو المعدن عندما يصبح دافئًا. من الناحية المثالية، تقوم بالمعايرة في ورشة عمل بدرجة حرارة ثابتة (20 درجة مئوية). إذا لم يكن لديك تكييف هواء، يجب عليك المعايرة بعد "نقع" الماكينة أو تبريدها، وعادةً ما يكون ذلك في الصباح الباكر. تحتاج أيضًا إلى مراقبة الرطوبة، حيث إنها تؤثر على أشعة قياس الليزر.

سلامة الأدوات

تكون معايرتك جيدة بقدر جودة أدواتك فقط. نحن نستخدم ليزر Renishaw وقضبان الكرة. يجب معايرة هذه الأدوات نفسها. إذا لم يكن المربع الخاص بك غير مربع، فلن تكون ماكينتك مربعة. يجب تركيب المعدات على قواعد ثابتة لتجنب الاهتزاز أثناء الاختبار.

دورة الصيانة

المعايرة ليست حدثًا لمرة واحدة. إنها دورة. نوصي بفحص الهندسة كل 6 إلى 12 شهرًا، أو بعد أي عطل. يجب عليك إنشاء سجل. تتبع الأخطاء بمرور الوقت. إذا لاحظت أن المحور X يزداد سوءًا كل شهر، فأنت تعلم أن المحمل يتعطل قبل أن يتعطل تمامًا. هذا النهج الاستباقي يوفر عليك وقت تعطل غير متوقع.

الخاتمة

الدقة الهندسية هي قلب ماكينتك خماسية المحاور. تضمن لك المعايرة المنتظمة باستخدام البيانات والأدوات المناسبة بقاء إنتاجك مربحًا واستمرار ماكينتك لفترة أطول.

-

يُعد فهم الماكينة الجسرية خماسية المحاور أمرًا بالغ الأهمية لتحسين الدقة في عمليات التصنيع. ↩

-

سيساعدك استكشاف التشوه الحراري على فهم تأثيره على دقة الماكينة وطول عمرها. ↩

-

إن فهمك لمقاييس التداخل الليزرية يمكن أن يعزز معرفتك بالقياس الدقيق في محاذاة الماكينات. ↩

-

سيؤدي استكشاف وحدات التحكم الرقمي باستخدام الحاسوب إلى تعميق رؤيتك في التصنيع الآلي للماكينات الآلية والتعديلات الدقيقة. ↩

-

يعد فهم المواصفة القياسية ISO 230-1:2012 أمرًا بالغ الأهمية لضمان معايير عالية في التصنيع الدقيق، خاصةً بالنسبة لقطع غيار الطائرات. ↩

-

سيساعدك استكشاف دقة تحديد المواقع على فهم أهميتها في تحقيق المواصفات الدقيقة في عمليات التصنيع. ↩

-

يمكن أن يساعدك فهم دور درجة الحرارة في المعايرة في الحفاظ على الدقة وتجنب الأخطاء المكلفة. ↩

كريس لو

بالاستفادة من أكثر من عشر سنوات من الخبرة العملية في مجال صناعة أدوات الماكينات، خاصةً مع ماكينات بنظام التحكم الرقمي، أنا هنا لمساعدتك. سواءً كانت لديك أسئلة أثارها هذا المنشور، أو كنت بحاجة إلى إرشادات بشأن اختيار المعدات المناسبة (ماكينة بنظام التحكم الرقمي أو تقليدية)، أو كنت تستكشف حلولاً مخصصة للماكينات، أو كنت مستعدًا لمناقشة عملية شراء، فلا تتردد في الاتصال بي. دعنا نعثر على الأداة الآلية المثالية لاحتياجاتك.