لماذا تظهر علامات الثرثرة على سطح قطع عمل الخراطة باستخدام الحاسب الآلي؟

هل سئمت من علامات الثرثرة القبيحة والمتموجة التي تفسد القِطع المخروطية بنظام التحكم الرقمي المخطط لها بعناية؟ إن هذه المشكلة الشائعة جدًا تهدر مواد جيدة، وتضيف وقتًا إضافيًا لإعادة العمل، وفي النهاية تقلل من أرباحك. ولكن فهم السبب هو الخطوة الأولى للتخلص منها.

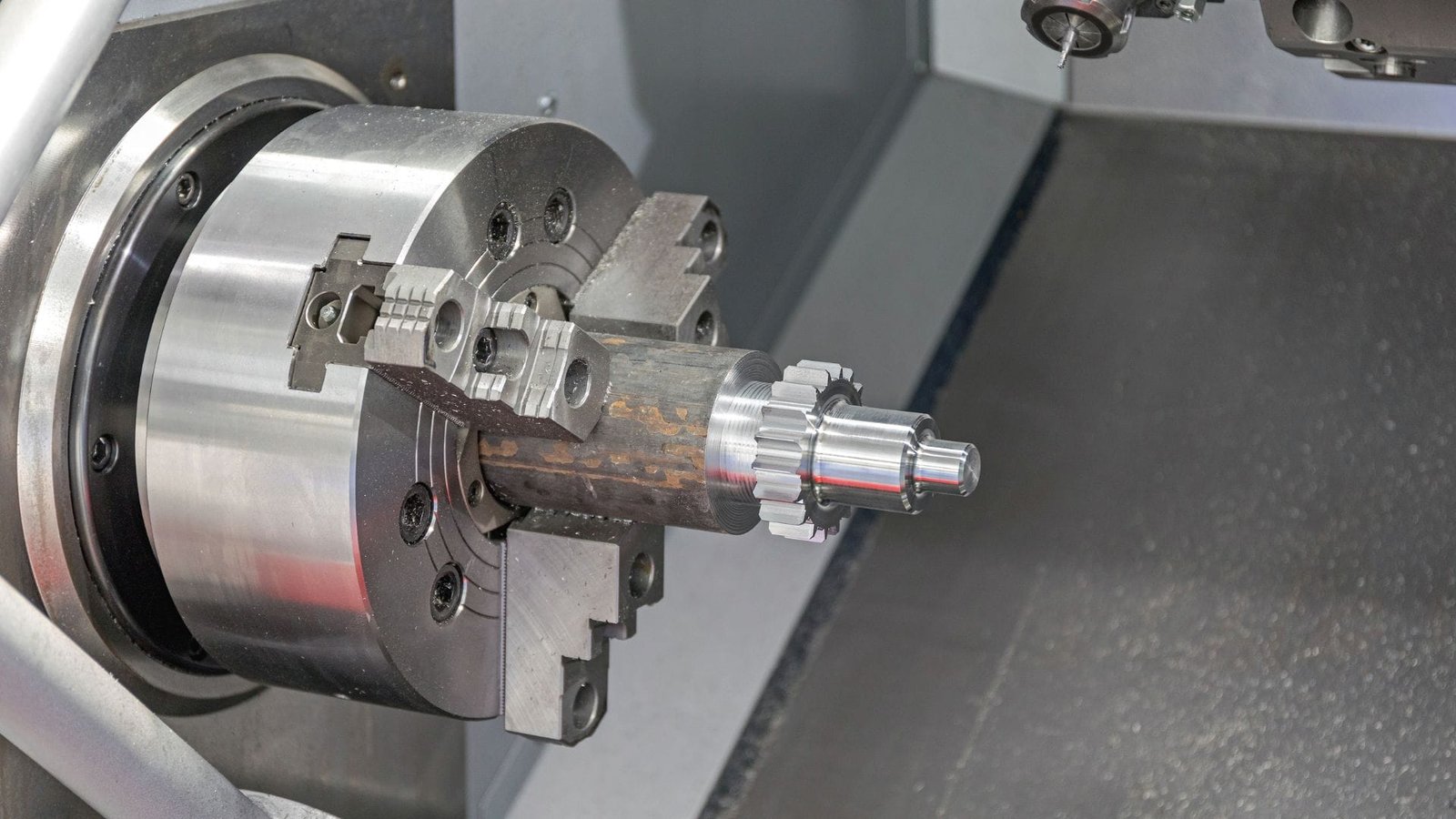

تنتج علامات الرفرفة على قطع الشُّغْلَة المقلوبة باستخدام الحاسب الآلي في المقام الأول عن الاهتزازات أثناء عملية القطع. وتشمل الأسباب الرئيسية في ذلك الصلابة غير الكافية في نظام أداة الماكينة-قطعة العمل، أو استخدام أدوات قطع غير مناسبة أو هندسة أداة غير صحيحة، أو ضبط معلمات قطع غير مناسبة (مثل السرعة أو التغذية أو عمق القطع)، أو التعامل مع تآكل مكونات الماكينة الحرجة مثل محامل المغزل أو المجاري التوجيهية.

إذا كنت ترغب في تحقيق تلك اللمسات النهائية السلسة وعالية الجودة التي تستطيع الخراطة باستخدام الحاسب الآلي تحقيقها. دعنا نتعمق في هذه الأمور المعتادة.

كيف تؤثر صلابة وتخميد المخرطة باستخدام الحاسب الآلي على تكوين الرفرفة؟

هل يبدو لك أن مخرطة الماكينات بنظام التحكم الرقمي تهتز أكثر مما ينبغي، تاركةً أنماط الرفرفة المميزة على القِطع الخاصة بك؟ قد يكون النقص الأساسي في صلابة الماكينة أو ضعف قدرات امتصاص الاهتزاز داخل هيكلها هو أساس المشكلة. يسمح هذا الضعف المتأصل بتراكم اهتزازات القطع وإفساد عملك.

تعتبر الصلابة الكلية وقدرة التخميد لمخرطة بنظام التحكم الرقمي أساسية للغاية في منع حدوث رفرفة. الصلابة غير الكافية تعني أن هيكل الماكينة يمكن أن يتشوه ويهتز بسهولة عند تطبيق قوى القطع. ويعني التخميد الضعيف أن هذه الاهتزازات لا تهدأ بسرعة، مما يؤدي إلى استمرار الرفرفة وضعف تشطيب السطح. تزيد كلتا المشكلتين بشكل كبير من احتمالية ظهور الرفرفة.

دائمًا ما أقول للناس أن يفكروا في الأمر مثل محاولة الكتابة على طاولة واهية ومتذبذبة مقابل طاولة ثقيلة وصلبة. ينطبق المبدأ نفسه مباشرة على التصنيع الآلي. توفر الماكينة الصلبة والمثبّتة جيدًا منصة مستقرة وثابتة لأداة القطع للقيام بعملها بسلاسة.

أهمية صلابة النظام

عندما نتحدث عن الصلابة، فإن الأمر يتعلق بقدرة النظام بأكمله - أداة الماكينة نفسها، وكيفية تشبيك قطعة العمل، وإعداد أداة القطع - على مقاومة الانحناء أو التشوه تحت القوى المتولدة أثناء القطع.

- أساس الماكينة وتثبيتها: إن الأساس الصلب، مثل الأرضية الخرسانية، والتثبيت المناسب للماكينة هما نقطتا البداية للحصول على صلابة عامة جيدة. وهذا يقلل من أي اهتزازات أو حركات خارجية تؤثر على الماكينة.

- عدم كفاية تأثيرات الصلابة1: إذا كان أي جزء من هذا النظام يفتقر إلى الصلابة (على سبيل المثال، قطعة عمل نحيلة، أو أداة ذات بروز أكثر من اللازم، أو حتى انثناء في مسبوكات الماكينة)، فإنه يكون عرضة للانحراف. هذا ليس مجرد انحناء ثابت؛ فهو يؤدي إلى انخفاض ما نسميه الصلابة الديناميكية أثناء القطع. يمكن أن يتسبب ذلك في تذبذب قوى القطع، مما يؤدي إلى حدوث اهتزازات أو تفاقمها. وهذا ملحوظ بشكل خاص أثناء القطع بسرعة عالية.

- الرنين الميكانيكي2: أحد الأسباب الرئيسية للرفرفة هو الرنين الميكانيكي. ويحدث ذلك عندما يقترب تردد قوى القطع من تردد الاهتزاز الطبيعي لهيكل أداة الماكينة أو قطعة العمل. يساعد تحسين الصلابة الكلية على إزاحة هذه الترددات الطبيعية بعيدًا عن ترددات القطع الشائعة.

لماذا التخميد هو المفتاح للتشطيبات السلسة

التخميد3 هي قدرة النظام على امتصاص طاقة الاهتزاز وتبديدها.

- تخميد غير كافٍ: إذا كان نظام مخرطة CNC4 تفتقر إلى التخميد الجيد، فإن أي اهتزازات تبدأ أثناء القطع لن تتبدد بسهولة. تستمر الطاقة الاهتزازية في الدوران، مما يؤدي إلى تفاقم الاهتزازات.

- تعزيز التخميد: تشمل الطرق العملية لتحسين التخميد استخدام حاملات أدوات متخصصة، مثل أنواع التمدد الهيدروليكي، والتي يمكن أن تساعد في امتصاص بعض اهتزازات القطع5. بالنسبة للقِطع رقيقة الجدران أو المعرضة للاهتزاز، يمكن أحيانًا ملؤها مؤقتًا بمواد مثل الشمع أو حتى الرمل لإضافة كتلة وتخميد لتهدئتها أثناء التصنيع الآلي.

ما هو الدور الذي يلعبه اختيار الأداة والهندسة في منع حدوث ثرثرة الخراطة باستخدام الحاسب الآلي؟

هل تمسك بأقرب أداة قطع متاحة أو تلتزم بالزوايا القياسية دون التفكير مليًا في الأمر؟ هذا الاختصار الشائع يمكن أن يشعرك بأنك تصارع الماكينة باستمرار، مما يؤدي غالبًا إلى ظهور علامات الثرثرة المحبطة. والحقيقة هي أن اختيار الأداة المناسبة، مع الهندسة المثلى للمهمة، يمكن أن يحدث فرقًا بين الليل والنهار.

يلعب اختيار الأداة وهندستها المحددة دورًا حيويًا للغاية في منع حدوث رفرفة أثناء الخراطة باستخدام الحاسب الآلي. يمكن أن يؤدي اختيار مادة الأداة المناسبة، مثل درجة قوية من الكربيد، وتطبيق الطلاء المناسب إلى تقليل الاحتكاك والتآكل بشكل كبير. وعلاوة على ذلك، يساعد تحسين زوايا الأداة بعناية مثل زاوية أشعل النار وزاوية حافة القطع الرئيسية ونصف قطر المقدمة وزاوية الخلوص على إدارة قوى القطع بفعالية، وبالتالي تقليل الاهتزاز والرفرفة.

تعلمت في وقت مبكر جدًا من حياتي المهنية أنه ليست كل أدوات القطع متساوية، خاصةً عندما تحاول التخلص من الثرثرة. يمكن للقليل من الاهتمام المركز بأدواتك أن يوفر عليك الكثير من الصداع في المستقبل.

خيارات مواد الأدوات الذكية والطلاء الذكية

تؤثر المادة المصنوعة منها أداة القطع، وأي طلاء متخصص تتميز به، تأثيراً مباشراً على أدائها وقدرتها على مقاومة الاهتزاز.

- مادة الأداة والصلابة: اختيار مادة الأداة المناسبة أمر بالغ الأهمية. أدوات الكربيد6 هي الخيار الأول الشائع نظرًا لصلابتها العالية ومقاومتها للتآكل، مما يساعدها على الحفاظ على حافة حادة ومقاومة الانحراف. ضع في اعتبارك أيضًا الأبعاد المادية للأداة: تميل الأدوات ذات الأقطار الأكبر والأطوال الأقصر (أقل بروزًا من الحامل) إلى أن تكون أكثر صلابة وأقل عرضة للاهتزاز.

- فوائد طلاء الأدوات7: إن طلاءات الأدوات الحديثة وظيفية وليست تجميلية فقط. يمكن أن تقلل الطلاءات مثل TiN أو TiCN أو Al2O3 من الاحتكاك بين الأداة وقطعة العمل بشكل كبير، مما يؤدي إلى انخفاض قوى القطع وتوليد حرارة أقل، وكلاهما يساعد على تقليل الاهتزاز.

تحسين هندسة الأداة من أجل استقرار القطع

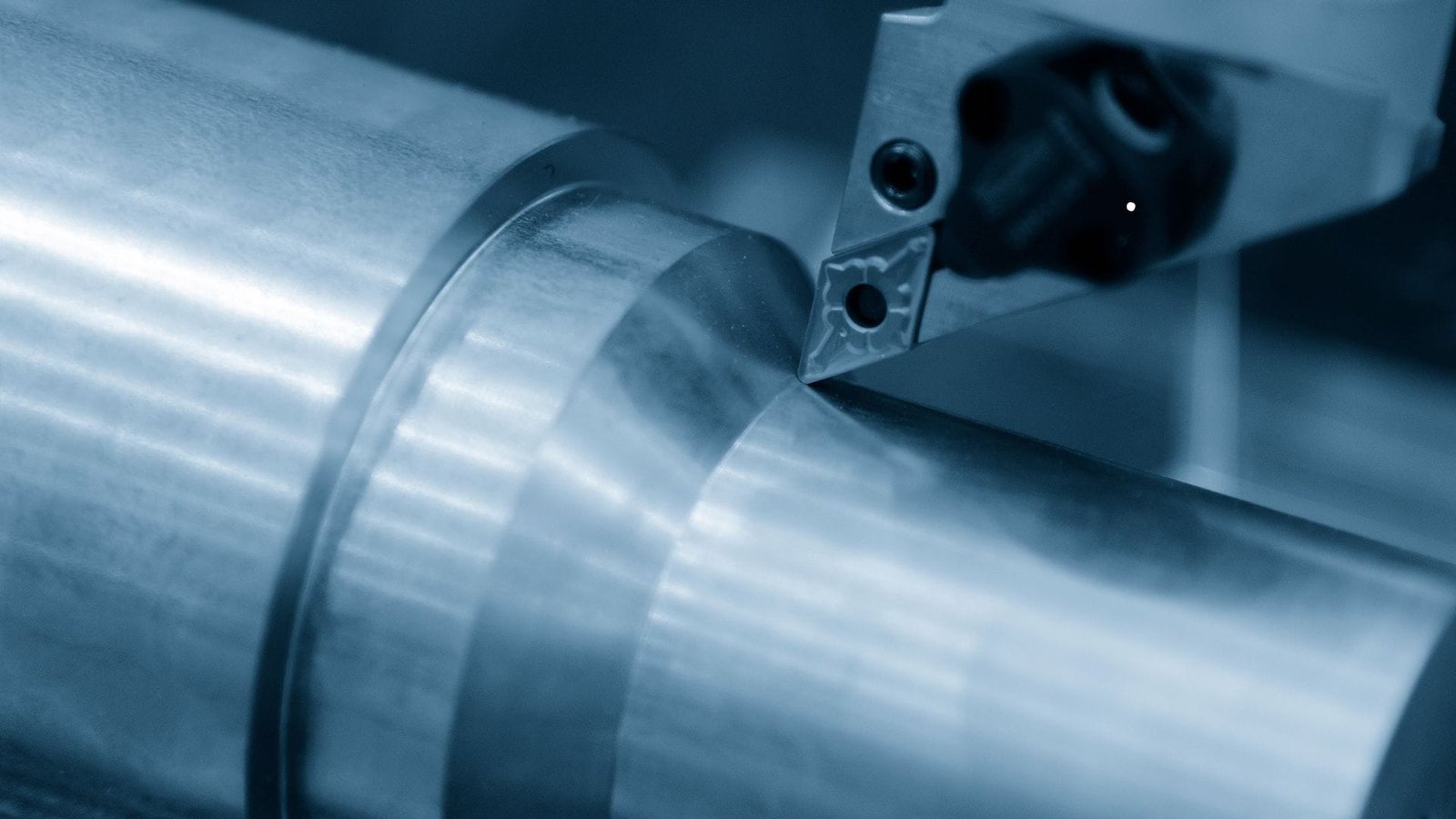

يعد شكل حافة أداة القطع وزواياها المحددة - هندستها - أمرًا بالغ الأهمية للتحكم في كيفية تفاعلها مع قطعة العمل.

- زاوية المجرفة8: تجعل زاوية أشعل النار موجبة بشكل عام الأداة تقطع بحرية أكبر، مما يقلل من مقاومة القطع وقوى القطع الكلية. وهذا بدوره يقلل من ميل النظام إلى الاهتزاز.

- زاوية حافة القطع الرئيسية (زاوية الرصاص): يمكن أن يؤدي ضبط هذه الزاوية إلى تغيير كيفية توزيع قوى القطع. يمكن لزاوية رصاص أكبر في بعض الأحيان أن تخفف البُرادة وتوجه القوى بشكل محوري أكثر إلى عمود الدوران، مما قد يكون أكثر استقرارًا.

- نصف قطر الأنف: يمكن أن يؤدي نصف قطر المقدمة الأكبر إلى تحسين صقل السطح وقوة الأداة، ولكن يمكن أن يؤدي نصف قطر المقدمة الأكبر من اللازم إلى زيادة قوى القطع واحتمالية حدوث رفرفة. العثور على التوازن الصحيح هو المفتاح.

- زاوية الخلوص: تعتبر الخلوص الكافي أمرًا حيويًا لمنع احتكاك جناح الأداة بالسطح المشغول آليًا، مما يسبب الاحتكاك والاهتزاز.

- قواطع الرقائق: يمكن للأدوات المزودة بميزات كسر البُرادة المصممة جيدًا أن تساهم أيضًا في عملية قطع أكثر سلاسة من خلال إدارة البُرادة بفعالية ومنعها من التدخل في عملية القطع.

- الحجز الآمن: تأكد من أن الأداة مثبتة بإحكام شديد في حامل عالي الجودة مع دقة نفاد جيدة. أي رخاوة هنا هي دعوة للثرثرة.

كيف تؤثر معلمات القطع على الاهتزاز والثرثرة في الخراطة باستخدام الحاسب الآلي؟

هل يتم اختيار سرعات القطع ومعدلات التغذية وأعماق القطع بعناية، أم يتم ضبطها أحيانًا دون مراعاة تأثيرها بالكامل؟ يمكن أن يؤدي استخدام معلمات القطع غير المحسّنة لإعداداتك المحددة إلى إثارة الاهتزازات بسهولة في عملية الخراطة باستخدام الحاسب الآلي الخاصة بك، مما يؤدي مباشرةً إلى علامات الثرثرة غير المرغوب فيها. من الضروري للغاية العثور على "المكان المناسب" لهذه الإعدادات.

معلمات القطع - وتحديدًا سرعة القطع، ومعدل التغذية، وعمق القطع - لها تأثير عميق على تطور الاهتزاز والثرثرة في الخراطة باستخدام الحاسب الآلي. يمكن أن يؤدي تعيين أي من هذه المعلمات مرتفعًا جدًا أو منخفضًا جدًا لظروف معينة إلى قوى قطع غير مستقرة، والتي تؤدي بعد ذلك إلى حدوث اهتزازات أو تضخيمها. يعد اتباع نهج متوازن ومحسّن بعناية، مع تجنب التطرف، أمرًا بالغ الأهمية لتحقيق خراطة سلسة وخالية من الرفرفة.

أؤكد دائمًا على أنه لا يمكنك فقط نسخ معلمات القطع بشكل أعمى من كتاب مدرسي أو مهمة سابقة وتتوقع نتائج مثالية في كل مرة. تحتاج إلى فهم كيفية تفاعل كل معلمة مع حالة الماكينة الخاصة بك، والمواد التي يتم قطعها، والأدوات التي تستخدمها.

الضبط الدقيق لسرعة القطع

تعد سرعة القطع (معدل مرور سطح قطعة العمل بأداة القطع) عاملاً حاسمًا.

- العثور على مناطق مستقرة: في بعض الأحيان، يمكن أن يؤدي تعديل صغير لسرعة عمود الدوران، على سبيل المثال بمقدار ±5% أو ±10%، إلى تحريك تردد القطع خارج نطاق يثير التردد الطبيعي للماكينة أو قطعة العمل، وبالتالي تقليل الرنين، وبالتالي تقليل الرنين. ومع ذلك، تجنب التغييرات الجذرية مثل خفض السرعة إلى النصف دون فهم السبب، حيث قد تصطدم بتردد رنين آخر.

- الحدود القصوى التي يجب تجنبها: مرتفعة بشكل مفرط سرعة القطع9يمكن أن تولد المزيد من الحرارة وتسبب اهتزازات عالية التردد. وعلى العكس من ذلك، يمكن أن تؤدي سرعات القطع المنخفضة جدًا في بعض الأحيان إلى حركة قطع أقل استقرارًا وإلى قعقعة أو قعقعة أو قعقعة منخفضة التردد.

الحفاظ على معدل تغذية ثابت

يحدد معدل التغذية (مدى سرعة تقدم الأداة على طول الشُّغْلَة أو داخلها) سمك البُرادة.

- حمل البُرادة المتناسق: الهدف هو الحفاظ على حمل برادة ثابت. يمكن أن يتسبب معدل التغذية المنخفض للغاية في احتكاك الأداة بدلاً من القطع النظيف، مما يؤدي إلى عدم الاستقرار. A معدل التغذية10 مرتفع للغاية يزيد من قوى القطع، مما قد يؤدي إلى زيادة الحمل الزائد على النظام ويسبب اهتزازًا.

- تجنب التباين: يمكن أن تؤدي معدلات التغذية المتغيرة أثناء القطع، ما لم تتم برمجتها عمدًا لسبب محدد، إلى تذبذب قوى القطع والرفرفة.

إدارة عمق القطع

إن عمق القطع11 (كمية المواد التي تزيلها الأداة في مسار واحد) تؤثر مباشرةً على قوة القطع.

- إدارة القوة: يولد العمق الزائد للقطع قوى قطع عالية، مما يزيد من خطر الرفرفة وانحراف الأداة وحتى كسر الأداة. غالبًا ما يكون تقليل عمق القطع أحد التعديلات الأولى التي يتم إجراؤها لمكافحة الرفرفة.

- المشاركة المستمرة: بالنسبة لعمليات القطع الصعبة، يمكن أن تساعد استراتيجيات مثل استخدام مسارات الأدوات التي تضمن تعشيق الأداة بشكل مستمر، بدلاً من الدخول أو الخروج المفاجئ، في الحفاظ على قوى قطع أكثر استقرارًا. إذا كانت الرفرفة شديدة، ففكر في اتخاذ عدة تمريرات ضحلة بدلاً من تمريرة واحدة عميقة.

تذكر أن هذه المعلمات مترابطة. وغالباً ما يتطلب تغيير أحدها إجراء تعديلات على الآخرين للحفاظ على حالة قطع مستقرة.

هل تعد محامل عمود الدوران البالية أو طرق التوجيه في مخرطة بنظام التحكم الرقمي مصدرًا محتملاً للرفرفة؟

هل بدأت فجأة مخرطة الماكينات بنظام التحكم الرقمي الموثوق بها، والتي كانت تنتج تشطيبات نهائية سلسة باستمرار، في ترك علامات الرفرفة المخيفة على كل جزء؟ إذا قمت بفحص دقيق للأدوات، وإعدادات الشُّغْلة، ومعلمات القطع دون جدوى، فقد يكون التآكل الخفي في مكونات الماكينة الحرجة مثل محامل المغزل أو المجاري التوجيهية هو السبب الخفي وراء ذلك. هذا التآكل التدريجي يؤدي ببطء إلى تآكل دقة الماكينة الأصلية وثباتها.

نعم، بالتأكيد. تُعد محامل عمود الدوران البالية أو المجاري التوجيهية التالفة في مخرطة بنظام التحكم الرقمي مصادر محتملة كبيرة وشائعة للرفرفة. يؤدي التآكل في محامل عمود الدوران إلى زيادة الخلوص (التلاعب)، مما يقلل من دقة عمود الدوران واستقرار الدوران. وبالمثل، يمكن أن يؤدي تآكل المجاري التوجيهية البالية أو سيئة الصيانة إلى حدوث احتكاك غير مستقر والسماح بحركة غير مرغوب فيها أو انثناء في محاور الماكينة. تساهم كلتا هاتين الحالتين بشكل مباشر في زيادة الاهتزازات وتكوين علامات الرفرفة.

لقد قمت بتشخيص هذه المشكلة عدة مرات خلال مسيرتي المهنية. تبدأ الماكينة التي كانت تقدم أداءً قويًا لسنوات في تطوير ثرثرة، وغالبًا ما نكتشف بعد التخلص من الأسباب الأكثر وضوحًا المتعلقة بالأدوات والبرمجة، أن السبب الجذري يكمن في تآكل هذه العناصر الأساسية للماكينة.

كيف يؤدي تآكل محمل عمود الدوران إلى حدوث رفرفة

إن محامل عمود الدوران12 فهي ضرورية؛ فهي تدعم عمود الدوران وتسمح له بالدوران بسلاسة ودقة أثناء مقاومة قوى القطع.

- زيادة اللعب والنفاذ المتزايد: على مدار ساعات لا حصر لها من التشغيل، خاصةً تحت الأحمال الثقيلة أو بسرعات عالية، فإن عناصر الدرفلة والمجاري المائية داخل محامل عمود الدوران تتآكل حتمًا. يؤدي هذا التآكل إلى زيادة الخلوص الداخلي، وغالبًا ما يشار إليه باسم "التلاعب" أو زيادة التآكل.

- ثبات دوراني منخفض: مع زيادة التشغيل، لم يعد عمود الدوران مثبتًا بنفس الصلابة. يمكن أن ينحرف بسهولة أكبر تحت قوى القطع، مما يؤدي إلى فقدان الصلابة الديناميكية والاستقرار الدوراني. إن عدم الاستقرار هذا هو الشرط الأساسي لتطور الرفرفة حيث يصبح موضع طرف الأداة بالنسبة لقطعة العمل غير متناسق.

العلاقة بين تآكل الممر التوجيهي والاهتزازات

تكون الموجهات (مثل المسارات الصندوقية أو موجهات الحركة الخطية) مسؤولة عن توجيه منزلقات الماكينة (العربة والمنزلق المتقاطع) بدقة وسلاسة.

- فقدان الدقة والصلابة: التآكل على أسطح الطرق الإرشادية13أو على مكونات تزاوج الشرائح، يقلل من دقة الماكينة وصلابتها الهيكلية. يمكن أن يؤدي ذلك إلى عدم تحرك الشرائح بسلاسة أو عدم قدرتها على مقاومة قوى القطع بنفس الفعالية.

- الاحتكاك غير المستقر والانزلاق اللاصق: يمكن أن تؤدي المجاري التوجيهية البالية أو غير المشحمة بشكل كافٍ إلى احتكاك غير مستقر. قد يظهر ذلك على شكل ظاهرة "الانزلاق اللاصق"، حيث تتردد الشريحة للحظات ثم تقفز إلى الأمام. تترجم هذه الحركة غير المنتظمة مباشرةً إلى اهتزاز في أداة القطع.

- زيادة الخلوص والانحراف: على غرار محامل عمود الدوران، يخلق التآكل خلوصًا مفرطًا بين المجاري التوجيهية والشرائح. ويعني هذا الارتخاء أن الشرائح غير مدعومة بشكل ثابت، مما يسمح لها بالانحراف أو الاهتزاز بسهولة أكبر تحت الأحمال الديناميكية للقطع. تعد الصيانة المنتظمة، بما في ذلك التشحيم والتحقق من عدم وجود تلاعب زائد في المحامل وتعديل ذراع التوجيه على الموجهات، ضرورية للتخفيف من الرفرفة من هذه المصادر.

الخاتمة

علامات الرفرفة على القِطع المخفوقة باستخدام الحاسب الآلي هي علامة واضحة على وجود اهتزازات غير مرغوب فيها في النظام. وتعود الأسباب الرئيسية عادةً إلى عدم كفاية صلابة الماكينة أو ضعف التخميد أو الاختيار غير الصحيح للأداة أو الهندسة غير الصحيحة أو معلمات القطع غير المحسّنة أو تآكل المكونات الحرجة للماكينة. من خلال معالجة هذه المجالات بشكل منهجي، يمكنك تحسين التشطيبات السطحية بشكل كبير والتخلص من الرفرفة.

-

يمكن أن يساعد فهم آثار الصلابة غير الكافية في تحسين عمليات التصنيع الآلي وتقليل الأخطاء. ↩

-

يمكن أن يوفر استكشاف الرنين الميكانيكي رؤى حول منع الرفرفة وتحسين كفاءة التصنيع الآلي. ↩

-

يعد فهم التخميد أمرًا بالغ الأهمية لتحسين جودة التصنيع وتقليل الاهتزازات، مما يؤدي إلى تحسين التشطيبات. ↩

-

يمكن أن يؤدي استكشاف فوائد التخميد في أنظمة المخرطة بنظام التحكم الرقمي إلى تحسين عمليات التصنيع الآلي والنتائج. ↩

-

يمكن أن يؤدي التعرف على طرق تقليل اهتزازات القطع إلى تحسين جودة مشاريع التصنيع الآلي الخاصة بك بشكل كبير. ↩

-

استكشف فوائد أدوات الكربيد، المعروفة بصلابتها ومقاومتها للتآكل، وهي ضرورية لأداء القطع الفعال. ↩

-

تعرّف على كيفية تحسين طلاء الأدوات الحديثة للأداء من خلال تقليل الاحتكاك والحرارة، مما يؤدي إلى استقرار أفضل للقطع. ↩

-

يمكن أن يساعد فهم تأثيرات زاوية أشعل النار في تحسين كفاءة القطع وتقليل الاهتزاز، وهو أمر بالغ الأهمية لنجاح التصنيع الآلي. ↩

-

يُعد فهم سرعة القطع أمرًا بالغ الأهمية لتحسين عمليات التشغيل الآلي وتحسين عمر الأداة. استكشف هذا الرابط للحصول على رؤى متعمقة. ↩

-

يؤثر معدل التغذية بشكل كبير على سمك البُرادة وقوى القطع. اكتشف المزيد حول تأثيره على كفاءة التشغيل الآلي. ↩

-

يؤثر عمق القطع بشكل مباشر على قوى القطع وثبات الأداة. تعرف على المزيد حول إدارة هذه المعلمة بفعالية. ↩

-

يعد فهم محامل عمود الدوران أمرًا ضروريًا للحفاظ على أداء الماكينة ومنع حدوث مشكلات مثل رفرفة العمود. ↩

-

سيساعدك استكشاف المجاري التوجيهية على فهم دورها في ضمان الدقة والثبات في التصنيع الآلي، وهو أمر بالغ الأهمية لجودة الإنتاج. ↩

كريس لو

بالاستفادة من أكثر من عشر سنوات من الخبرة العملية في مجال صناعة أدوات الماكينات، خاصةً مع ماكينات بنظام التحكم الرقمي، أنا هنا لمساعدتك. سواءً كانت لديك أسئلة أثارها هذا المنشور، أو كنت بحاجة إلى إرشادات بشأن اختيار المعدات المناسبة (ماكينة بنظام التحكم الرقمي أو تقليدية)، أو كنت تستكشف حلولاً مخصصة للماكينات، أو كنت مستعدًا لمناقشة عملية شراء، فلا تتردد في الاتصال بي. دعنا نجد الأداة الآلية المثالية لاحتياجاتك

كريس لو

بالاستفادة من أكثر من عشر سنوات من الخبرة العملية في مجال صناعة أدوات الماكينات، خاصةً مع ماكينات بنظام التحكم الرقمي، أنا هنا لمساعدتك. سواءً كانت لديك أسئلة أثارها هذا المنشور، أو كنت بحاجة إلى إرشادات بشأن اختيار المعدات المناسبة (ماكينة بنظام التحكم الرقمي أو تقليدية)، أو كنت تستكشف حلولاً مخصصة للماكينات، أو كنت مستعدًا لمناقشة عملية شراء، فلا تتردد في الاتصال بي. دعنا نجد الأداة الآلية المثالية لاحتياجاتك