لماذا يعتبر سائل القطع ضرورياً للتشغيل الآلي للقطع بالقطع السلكي EDM؟

ترى ماكينات EDM السلكية تعمل مع رش السائل في كل مكان. هل هو مجرد فوضوي، أم أن هذا السائل يقوم بالفعل بشيء مهم للقطع؟ قد يبدو تخطي السائل أو استخدام سائل متسخ أبسط أو أرخص، ولكنه يؤدي إلى شرارة غير مستقرة، وقطع فظيع، وقطع تالفة، وأسلاك مكسورة، وربما آلات محطمة.دعنا نفهم لماذا يعتبر سائل القطع (الذي يسمى بشكل صحيح السائل العازل) ضروري للغاية لعملية EDM السلكية لتعمل بشكل صحيح وتحقق نتائج جيدة.

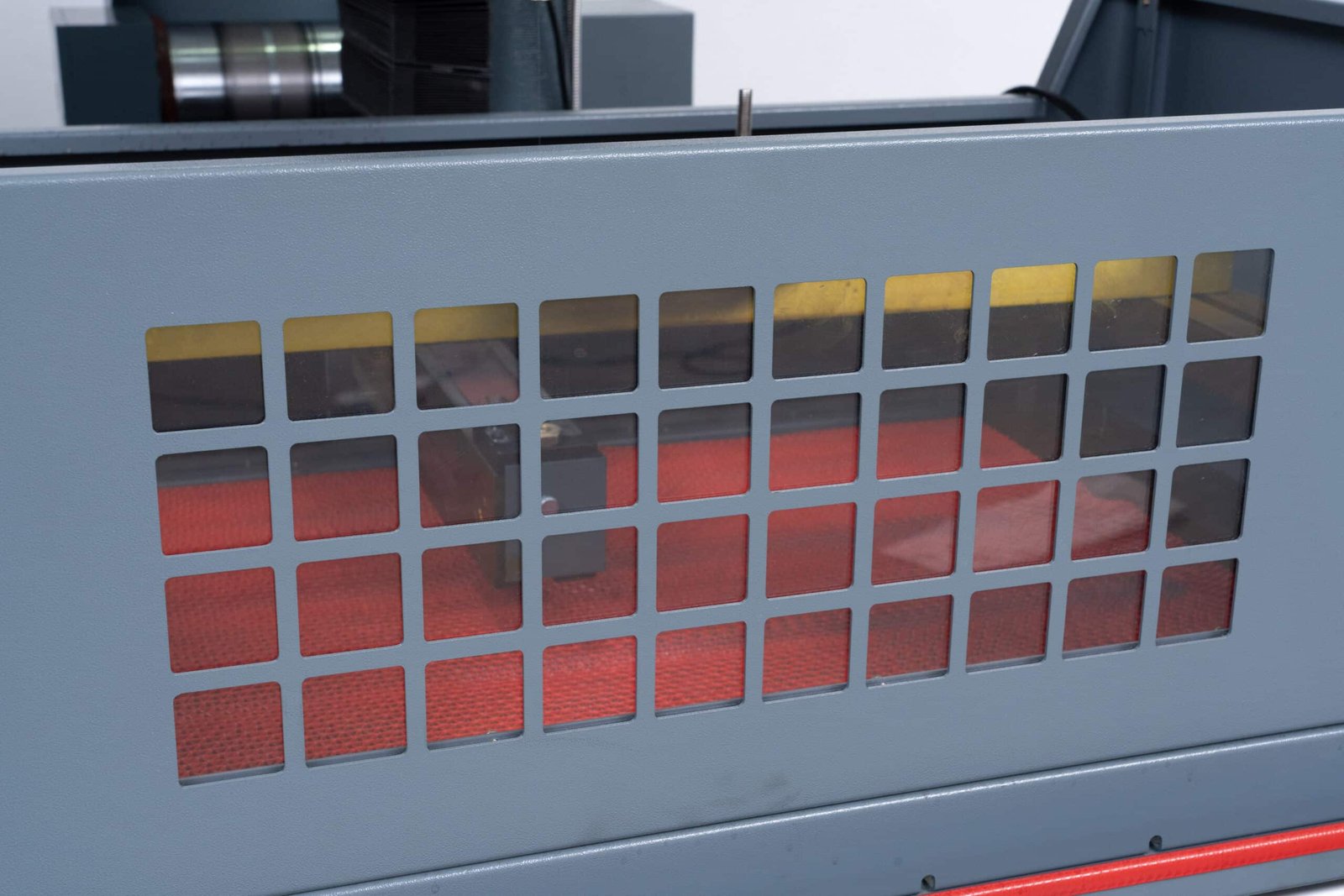

سائل القطع في EDM السلكي أمر بالغ الأهمية. فهو يعمل كوسيط عازل للتحكم في ثبات التفريغ الكهربائي، ويعزل بين الشرر، ويبرد الحرارة الشديدة المتولدة في السلك وقطعة العمل، والأهم من ذلك أنه يطرد الجسيمات المعدنية المتآكلة الصغيرة (الحطام) من فجوة القطع الضيقة.

يقوم هذا السائل بمهام حيوية متعددة في وقت واحد؛ وبدونه يستحيل التحكم في القطع. والآن، دعونا نستكشف أنواع السوائل المستخدمة وكيفية تأثيرها على كل شيء بدءاً من جودة القطع وحتى الصيانة التشغيلية.

ما هي أنواع السوائل المستخدمة في الآلة EDM السلكية؟

أنت تسمع عن الماء منزوع الأيونات والزيت والمستحلبات... إنه أمر مربك. هل يهم حقًا أي سائل تستخدمه لماكينتك أو لمهمتك المحددة؟ يمكن أن يؤدي استخدام نوع السائل الخاطئ، أو السائل في حالة سيئة، إلى الإضرار بشكل كبير بسرعة القطع والدقة والتشطيب السطحي، بل وقد يتسبب في مشاكل تشغيلية أو أضرار. دعونا نوضح الأنواع الشائعة من سوائل العمل المستخدمة في ماكينة EDM السلكية وخصائصها وأين يناسب كل منها بشكل أفضل في العملية.

سائل العمل الأساسي لمعظم EDM السلكي الحديث، وخاصةً في EDM منخفض السرعة (LS-WEDM)، هو الماء منزوع الأيونات عالي الترشيح (DI) بسبب قوته العازلة الممتازة وقدرته على التنظيف. تُستخدم السوائل القائمة على الزيت في بعض الأحيان، خاصةً لتحقيق التشطيبات السطحية الدقيقة للغاية، في حين أن المستحلبات شائعة في سائل EDM عالي السرعة/متوسط السرعة (HS/MS-WEDM).

الماء منزوع الأيونات1 هو مائع العمود الفقري لماكينة EDM السلكية، خاصةً في ماكينة EDM السلكية حيث تكون الدقة أمرًا بالغ الأهمية. وهو قوة عازلة عالية2 يسمح لها بالعمل كعازل فعال حتى يصبح جهد الجهد الكهربي مناسبًا تمامًا لإحداث شرارة تقفز من الفجوة، مما يتيح التحكم الدقيق في التفريغ. والأهم من ذلك أن لزوجته المنخفضة تسمح بضخه بفعالية من خلال فجوة القطع (غالبًا عن طريق فوهات عالية الضغط) لطرد الجسيمات المتآكلة المجهرية، مما يمنعها من التسبب في حدوث دوائر قصيرة أو التداخل مع القطع. تعتبر السوائل العازلة ذات الأساس الزيتي أقل شيوعًا ولكن لها مكانًا مناسبًا؛ حيث يمكنها أحيانًا إنتاج تشطيبات سطحية أكثر سلاسة في تطبيقات محددة. وكثيرًا ما توجد السوائل المستحلبات (مخاليط الزيت والماء) في ماكينات HS-WEDM وMS-WEDM الأقل دقة والأقل تكلفةً، حيث توفر توازنًا بين التبريد والشطف الأساسي. الكيروسين، على الرغم من استخدامه في بعض ماكينات EDM ذات القوالب، إلا أنه ليس نموذجيًا بشكل عام في عمليات EDM السلكية. وبغض النظر عن النوع، فإن الحفاظ على نظافة السائل وخصائصه أمر بالغ الأهمية للأداء.

كم مرة يجب استبدال سائل القطع؟

من الواضح أن سائل القطع يتسخ بمرور الوقت، ولكن تغييره ينطوي على وقت تعطل، وتكلفة سائل جديد، والتخلص منه. كم من الوقت يمكنك استخدامه بشكل واقعي؟ يبدو أن إطالة عمر السائل لفترة طويلة جداً أمر اقتصادي ولكنه يؤدي حتماً إلى تدهور الأداء: قطع أبطأ، ودقة أسوأ، وصقل سطح رديء، وزيادة انكسار الأسلاك، واحتمال صدأ أو تلف مكونات الماكينة. دعونا نناقش العوامل التي تحدد سلامة السوائل والصيانة اللازمة.

يعتمد استبدال سائل EDM السلكي على كثافة الاستخدام، وفعالية نظام الترشيح، ونوع السائل، والمواد المقطوعة، والجودة المطلوبة. وينبغي استبداله عندما تتدهور جودته بما يتجاوز قدرة المرشحات وأنظمة إزالة الأيونات على الحفاظ عليه، ويتم رصده من خلال فحوصات منتظمة بدلاً من جدول زمني ثابت.

فكّر في نظام السوائل مثل نظام الدورة الدموية في سيارتك - حيث تقوم المرشحات بتنظيفه، ولكن في نهاية المطاف، يتحلل السائل نفسه أو يتحلل أو يتشبع. في ماكينة EDM السلكية، يلتقط السائل باستمرار جزيئات المعادن ومنتجات التفريغ الثانوية. تعمل خراطيش المرشحات الورقية على إزالة الحطام الصلب، وبالنسبة لأنظمة المياه المقطرة, راتنج مزيل الأيونات3 تزيل الزجاجات أو القيعان الأيونات الموصلة للحفاظ على توصيلية منخفضة (قوة عازلة عالية). ومع ذلك، فإن المرشحات تسد وتحتاج إلى استبدال، وتصبح قيعان الراتنج مشبعة وتحتاج إلى التجديد أو الاستبدال. وبمرور الوقت، خاصةً عند قطع مواد معينة مثل الألومنيوم الذي يزيد من التوصيلية بسرعة، يمكن أن يصبح السائل نفسه ملوثًا أو متحللًا كيميائيًا لدرجة لا يمكن للمرشحات/الراتنج التعامل معها بفعالية. يؤدي التشغيل بسائل متسخ أو عالي التوصيل إلى حدوث شرارة غير مستقرة، وقطع أبطأ، وتشطيب رديء، وصدأ، وانكسار الأسلاك. المراقبة المنتظمة هي المفتاح.

| مهمة الصيانة | التردد النموذجي | الغرض |

|---|---|---|

| استبدال خراطيش فلتر الورق | بشكل دوري، بناءً على الضغط/الانسداد | إزالة المخلفات الصلبة، والحفاظ على نظافة السوائل |

| إعادة تجديد/استبدال راتنج نزع الأيونات | حسب الحاجة، بناءً على مستوى التوصيل | التحكم في توصيل السوائل من أجل تصريف مستقر |

| فحص/تنظيف مستشعر التوصيلية | بانتظام (على سبيل المثال، كل بضعة تغييرات في الفلتر) | ضمان مراقبة السوائل بدقة، ومنع حدوث مشكلات في السوائل |

| تنظيف/فحص خزان السوائل | بشكل دوري (على سبيل المثال، أثناء تغيير السوائل) | إزالة الحمأة المستقرة والملوثات |

| استبدل دفعة السوائل بالكامل | عندما تتدهور الجودة بشكل كبير | استعادة الأداء الأمثل للتصنيع الآلي |

اتبع إرشادات الشركة المصنعة، ولكن قم بتكييفها بناءً على قراءات الموصلية (لمياه DI)، والفحص البصري، وتكرار تغيير الفلتر، وأداء القطع الملاحظ. الصيانة الاستباقية تمنع المشاكل المكلفة.

لماذا لا يمكن استخدام WEDM منخفض السرعة إلا الأسلاك النحاسية ولمرة واحدة فقط؟

تستخدم ماكينة WEDM منخفضة السرعة أسلاكًا باهظة الثمن (نحاسية ونحاسية ومغلفة) وتتخلص منها بعد مرورها مرة واحدة فقط عبر المادة. يبدو أن إعادة استخدام السلك يبدو وكأنه سيوفر تكلفة كبيرة، مما يجعلك تتساءل عن سبب التزام LS-WEDM بطريقة التمرير الواحد بشكل صارم، حيث إن السلك أحادي الاستخدام أساسي لتحقيق الدقة الفائقة التي تميز LS-WEDM. دعنا نستكشف الأسباب.

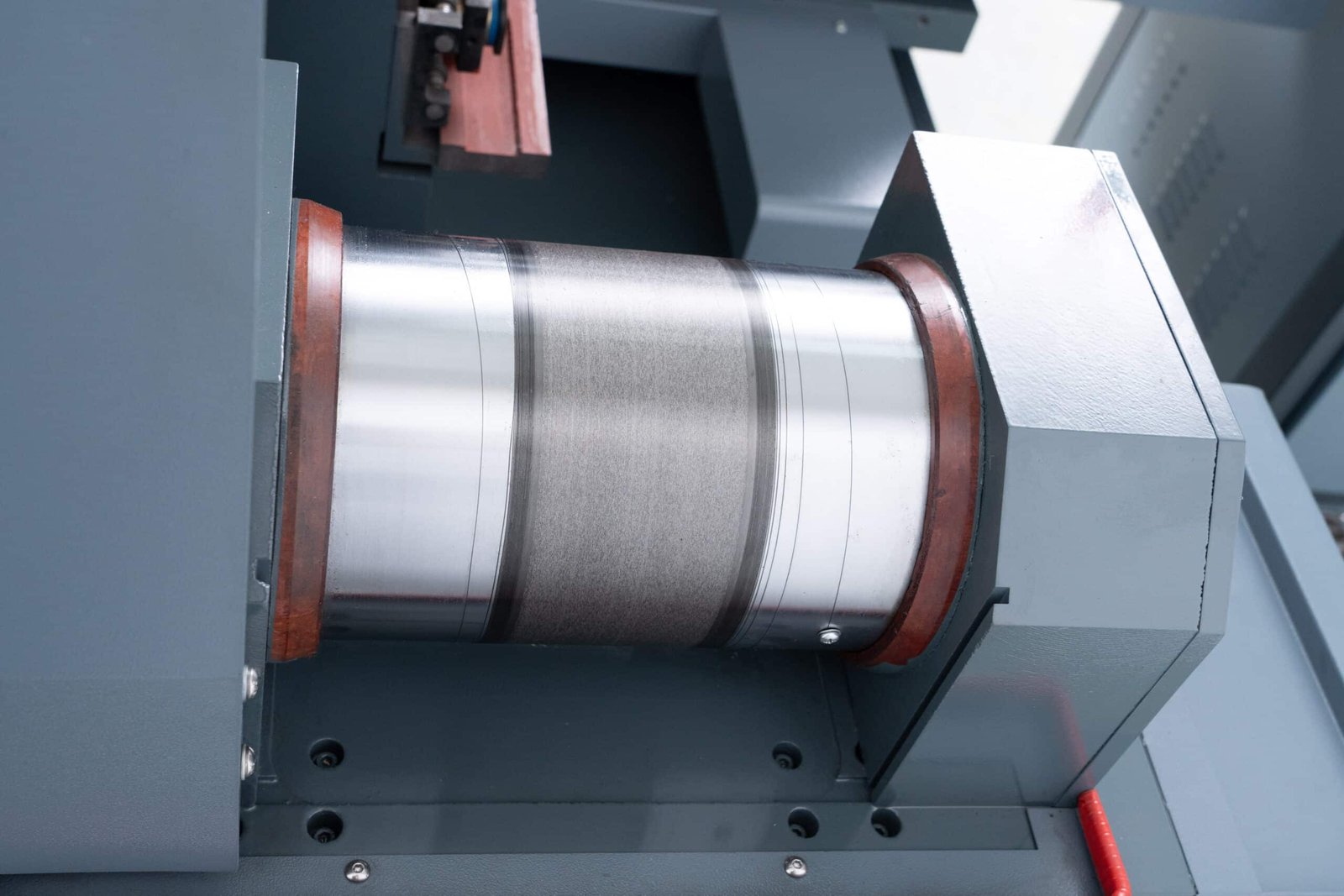

تتطلب LS-WEDM أسلاكًا أحادية الاستخدام (عادةً ما تكون من النحاس أو النحاس الأصفر أو الأنواع المطلية) لأن العملية تتطلب اتساقًا مطلقًا لتحقيق أقصى قدر من الدقة. إن أي تغيرات ناتجة عن الحرارة أو التآكل المادي أو التشوه الناتج عن التمريرة الأولى من شأنه أن يضر بالدقة اللازمة للقطع اللاحق. كما أن تصميم التغذية المستمرة للماكينة يسهل ذلك أيضًا.

تعمل ماكينة التفريغ الميكانيكي المسطح LS-WEDM بسرعات أسلاك بطيئة (غالبًا ما تكون أقل من 0.2 مم/ثانية أو 12 م/دقيقة) مع تحرك السلك باستمرار في اتجاه واحد من بكرة الإمداد، من خلال قطعة العمل، وعلى نظام سحب قبل التخلص منه. تُعد الأسلاك النحاسية والنحاسية خيارات قياسية نظرًا لتوصيلها الكهربائي الممتاز (الموصلية الكهربائية الممتازة للنحاس عالية جدًا، ~ 5.96 × 10^7 S/م)، وهي مثالية للتفريغ المتحكم فيه بهذه السرعات البطيئة. وفي حين أن هذه المواد غير مكلفة نسبياً مقارنةً بالموليبدينوم، إلا أنها تفتقر إلى قوة الشد القصوى ومقاومة الحرارة اللازمة لإعادة الاستخدام في ظروف التفريغ الكهربائي الكهربائي. وإليك السبب في أن إعادة الاستخدام غير عملي لأهداف LS-WEDM:

- التفويض الدقيق: يستهدف نظام LS-WEDM دقة على مستوى الميكرون. حتى التآكل المجهري على سطح السلك أو التغييرات الطفيفة في القطر/الاستقامة بعد تمريرة واحدة من شأنه أن يؤدي إلى أخطاء غير مقبولة.

- خواص المواد: تفقد الأسلاك النحاسية/النحاسية بعض القوة والصلابة بسبب الحرارة والشد المتضمنين، مما قد يؤدي إلى التمدد أو التشوه قليلاً.

- ارتدِ الملابس: يؤدي الشرر المستمر إلى تآكل سطح السلك، مما يؤدي إلى تغيير خصائصه.

- تصميم التغذية المستمرة: تم تصميم الماكينات من أجل تغذية سلسة ومستمرة للأسلاك الجديدة، مما يضمن حالة قطب كهربائي متناسقة طوال عملية القطع. ستكون محاولة إعادة لف السلك المستخدم وشده بدقة معقدة وغير موثوقة.

ولذلك، فإن نهج التمريرة الواحدة باستخدام سلك جديد ضروري لضمان الدقة المضمونة والتشطيب السطحي المتوقع من ماكينة الليزر الميكانيكية ذات الفتحة الوسيطة القابلة للطي (LS-WEDM)، مما يبرر التكلفة الاستهلاكية.

لماذا يمكن أن تستخدم ماكينة WEDM عالية السرعة ومتوسطة السرعة أسلاك الموليبدينوم عدة مرات؟

إذا كان يجب أن تستخدم ماكينة تشكيل الموليبدينوم LS-WEDM السلك مرة واحدة، فكيف يمكن أن تفلت ماكينة HS-WEDM وMS-WEDM من تشغيل سلك الموليبدينوم مرارًا وتكرارًا؟ يبدو أن نفس عوامل الحرارة والشد والتآكل يجب أن تنطبق على إعادة استخدام السلك مما يجعل إعادة استخدام السلك محفوفة بالمخاطر أو ضارة بالجودة.

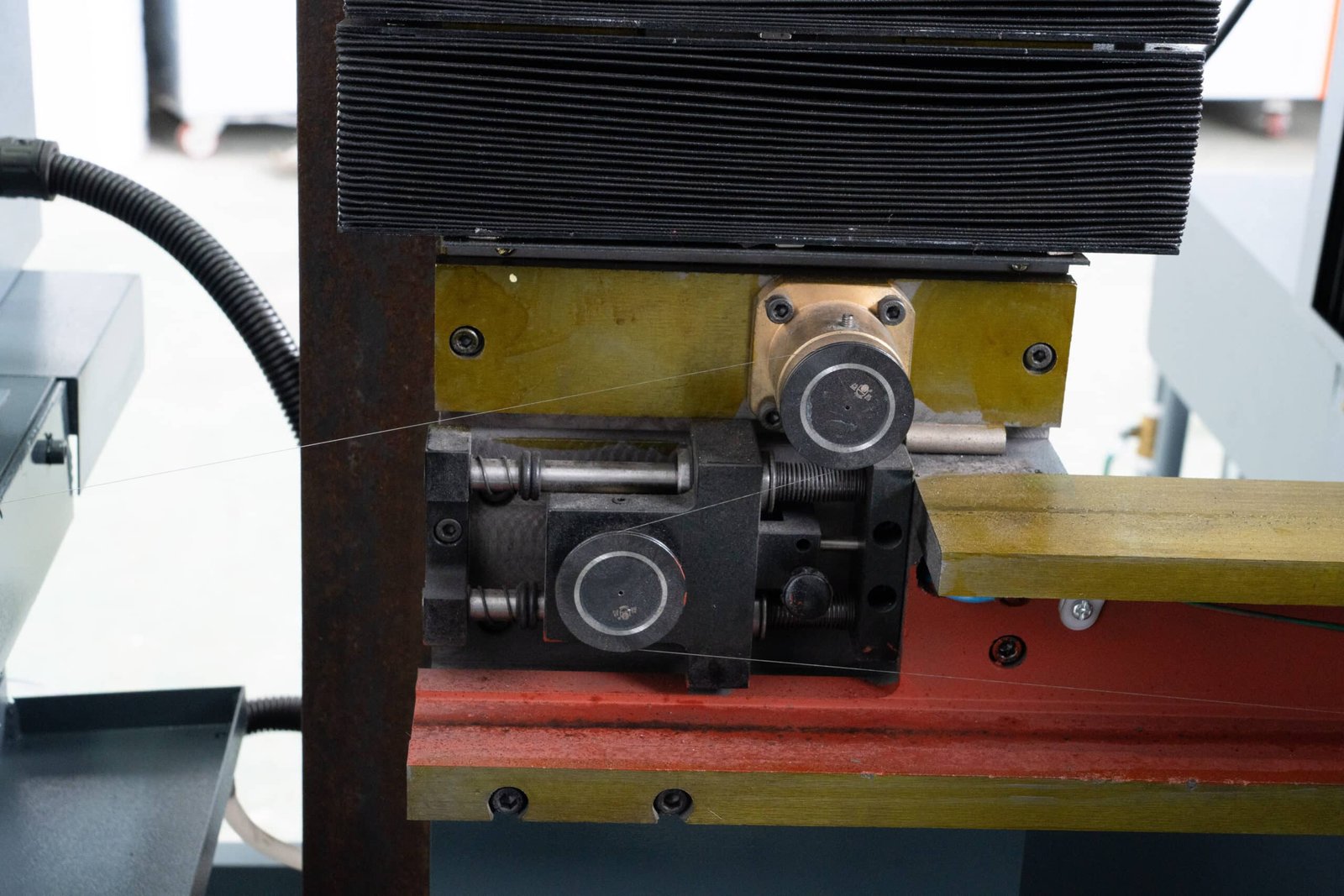

يستخدم كل من HS-WEDM وMS-WEDM الخصائص الاستثنائية لسلك الموليبدينوم - قوة الشد العالية جدًا ونقطة الانصهار العالية - مما يسمح له بتحمل الضغوط الميكانيكية والحرارية الشديدة للحركة الترددية السريعة (على سبيل المثال، 8-10 م/ث في HS-WEDM). تتحمّل متطلبات الدقة المنخفضة لهذه العمليات تدهور السلك التدريجي.

يكمن المفتاح في الموليبدينوم ("المولي"). هذا المعدن الحراري أقوى بكثير وأكثر مقاومة للحرارة والتآكل من النحاس أو النحاس الأصفر. وتسمح قوة الشد العالية له بالتعامل مع السحب المستمر ذهابًا وإيابًا (التردّد) بسرعات عالية دون أن ينكسر بسهولة. وتساعده درجة انصهاره العالية على مقاومة التلف الناتج عن الشرارات الكهربائية. هذه المتانة المتأصلة تجعله مناسبًا لإعادة الاستخدام على مدار دورات عديدة. في حين أن الموليبدينوم4 السلك هل يتحلل بمرور الوقت - فهو يتآكل ويتآكل ويتغير سطحه ويحتاج في النهاية إلى الاستبدال - وهذا التدهور التدريجي مقبول ضمن متطلبات الدقة النموذجية (غالبًا ± 0.015 مم أو أكبر) في ماكينة HS-WEDM والعديد من تطبيقات MS-WEDM. تعطي هذه العمليات الأولوية لسرعة القطع والتكلفة التشغيلية المنخفضة. إن إعادة استخدام سلك الموليبدينوم المتين يتناسب تمامًا مع هذه الفلسفة، مما يوفر وفورات كبيرة في المواد الاستهلاكية مقارنةً بطريقة LS-WEDM أحادية التمرير. قد تستخدم ماكينة MS-WEDM تمريرات متعددة لتحسين اللمسات النهائية، ولكنها لا تزال تعتمد على سلك مولي قابل لإعادة الاستخدام5 للجزء الأكبر من القطع. إنه خيار عملي حيث لا تكون الدقة المتناهية هي الأولوية القصوى المطلقة.

الخاتمة

يعتبر سائل القطع أمرًا حيويًا في عملية تشذيب وتصنيع آلات الصقل الميكانيكي WEDM للتحكم في العزل الكهربائي والتبريد والشطف. يهيمن ماء DI على العمل الدقيق (LS-WEDM)، بينما تخدم المستحلبات المهام الأسرع والأقل أهمية (HS/MS-WEDM). تعتمد صيانة السوائل على الحالة، وهي ضرورية للأداء. يعكس اختيار الأسلاك احتياجات العملية: نحاس/نحاس نحاسي أحادي الاستخدام لدقة LS، وموليبدينوم قابل لإعادة الاستخدام لمتانة HS/MS وفعالية التكلفة.

-

استكشف مزايا المياه منزوعة الأيونات في عمليات EDM السلكية، بما في ذلك دورها في الدقة والأداء. ↩

-

تعرّف على كيفية مساهمة قوة العزل الكهربائي العالية في العزل الفعال والدقة في تطبيقات EDM السلكية. ↩

-

تعرّف على دور الراتنج المزيل للأيونات في الحفاظ على جودة السوائل وأهميته في التطبيقات الصناعية المختلفة. ↩

-

استكشف الخصائص الفريدة للموليبدينوم وتطبيقاته في مختلف الصناعات، مما يعزز فهمك لهذا المعدن الحيوي. ↩

-

تعرّف على كيف يمكن لسلك المولي القابل لإعادة الاستخدام أن يقلل التكاليف بشكل كبير ويحسّن الكفاءة في التصنيع الآلي، مما يجعله خيارًا ذكيًا للمصنعين. ↩

كريس لو

بالاستفادة من أكثر من عشر سنوات من الخبرة العملية في مجال صناعة أدوات الماكينات، خاصةً مع ماكينات بنظام التحكم الرقمي، أنا هنا لمساعدتك. سواءً كانت لديك أسئلة أثارها هذا المنشور، أو كنت بحاجة إلى إرشادات بشأن اختيار المعدات المناسبة (ماكينة بنظام التحكم الرقمي أو تقليدية)، أو كنت تستكشف حلولاً مخصصة للماكينات، أو كنت مستعدًا لمناقشة عملية شراء، فلا تتردد في الاتصال بي. دعنا نعثر على الأداة الآلية المثالية لاحتياجاتك.