Für welche Werkstückabmessungen und welches Gewicht muss Ihre ideale CNC-Bohrmaschine ausgelegt sein?

Die Entscheidung für eine CNC-Bohrmaschine ist ein großer Schritt. Wenn Sie sich für eine Maschine entscheiden, die zu klein oder nicht robust genug für Ihre Teile ist, werden Sie ständig mit Problemen konfrontiert. Es ist wichtig, dies von Anfang an richtig zu machen.

Ihre ideale CNC-Bohrmaschine muss über einen Arbeitstisch und einen Verfahrbereich verfügen, der für Ihre größten Werkstücke geeignet ist, und die strukturelle Integrität und Tragfähigkeit besitzen, um Ihre schwersten Werkstücke sicher zu tragen und Präzision und Sicherheit zu gewährleisten.

Sehen Sie, es ist ganz einfach: Die Maschine muss zu Ihrer Arbeit passen. Ich habe schon erlebt, dass sich Leute für ausgefallene Funktionen begeistern, nur um dann festzustellen, dass ihre üblichen Arbeiten zu groß oder zu schwer für ihre neue Maschine sind. Als Erstes überprüfe ich immer die grundlegende physische Kapazität. Hält sie das Teil? Ist der Arbeitstisch groß genug? Kann sie das Gewicht tragen, ohne sich zu verbiegen oder zu vibrieren? Diese grundlegenden Fragen müssen vor allen anderen beantwortet werden. Wenn das Teil nicht passt oder die Maschine es nicht festhalten kann, sind alle anderen Vorzüge bedeutungslos. Gehen wir also der Frage nach, warum diese physikalischen Aspekte so wichtig für Ihren Erfolg sind und was Sie beachten sollten, bevor Sie sich mit Geschwindigkeiten oder besonderen Merkmalen beschäftigen.

Welchen Einfluss haben die zu bohrenden Materialien auf die Spindel- und Leistungsanforderungen?

Nutzen sich Ihre Bohrer zu schnell ab, oder hat die Maschine Probleme mit härteren Materialien? Das könnte bedeuten, dass Ihre Spindel und Ihr Motor der Aufgabe nicht gewachsen sind. Die Anpassung der Leistung an das Material ist entscheidend.

Die Materialien, die Sie bohren, bestimmen Ihren Spindel- und Leistungsbedarf. Härtere oder zähere Materialien, wie legierte Stähle, erfordern ein höheres Spindeldrehmoment und mehr Leistung, oft mit angepassten Drehzahlen, um effektiv zu bohren, ohne das Werkzeug übermäßig zu verschleißen oder die Maschine zu belasten.

Worüber sollten Sie also nachdenken?

- Härte und Zähigkeit des Materials:

- Für weichere Materialien1 wie Holz, Kunststoffe oder sogar einige weichere Aluminiumsorten, können Sie oft mit höheren Spindeldrehzahlen auskommen und benötigen nicht unbedingt eine große Menge an Leistung. Die Schnittkräfte sind geringer. Einige Spindeln, die für diese Zwecke entwickelt wurden, können sehr hohe Drehzahlen erreichen.

- Wenn Sie sich in härtere oder zähere Materialien2-denken Sie an Kohlenstoffstähle, legierte Stähle, rostfreie Stähle oder Titanlegierungen - das Spiel ändert sich. Diese Materialien widerstehen dem Bohrer viel mehr. Sie brauchen eine Maschine mit:

- Ausreichende Spindelleistung (Pferdestärken): Genügend Kraft, um den Bohrer gleichmäßig zu drehen, auch wenn er tief im Material steckt.

- Angemessenes Spindeldrehmoment: Das Drehmoment ist die Verdrehungskraft. Bei zähen Materialien, insbesondere bei größeren Bohrern, benötigen Sie ein gutes Drehmoment, oft bei niedrigeren Drehzahlen, damit der Bohrer effektiv schneidet und nicht nur reibt und sich erhitzt.

- Verarbeitungsparameter:

- Schnittgeschwindigkeit: Diese muss je nach Material angepasst werden. Härtere Materialien bedeuten in der Regel niedrigere Schnittgeschwindigkeiten.

- Vorschubgeschwindigkeit: Auch das ändert sich. Bei sehr harten Materialien kann ein langsamerer Vorschub erforderlich sein, um Werkzeugbruch zu vermeiden.

- Schnitttiefe: Die Tiefe, die Sie in einem Durchgang bohren, beeinflusst auch die Belastung der Spindel.

Eine Maschine, die sich hervorragend für das schnelle Bohren von Aluminium eignet, hat möglicherweise Schwierigkeiten mit Stahl. Und eine Maschine, die für Stahl gebaut wurde, braucht die Robustheit und Leistung, um diese härteren Aufgaben zu bewältigen. Es geht darum, das richtige Werkzeug für das Material zu haben.

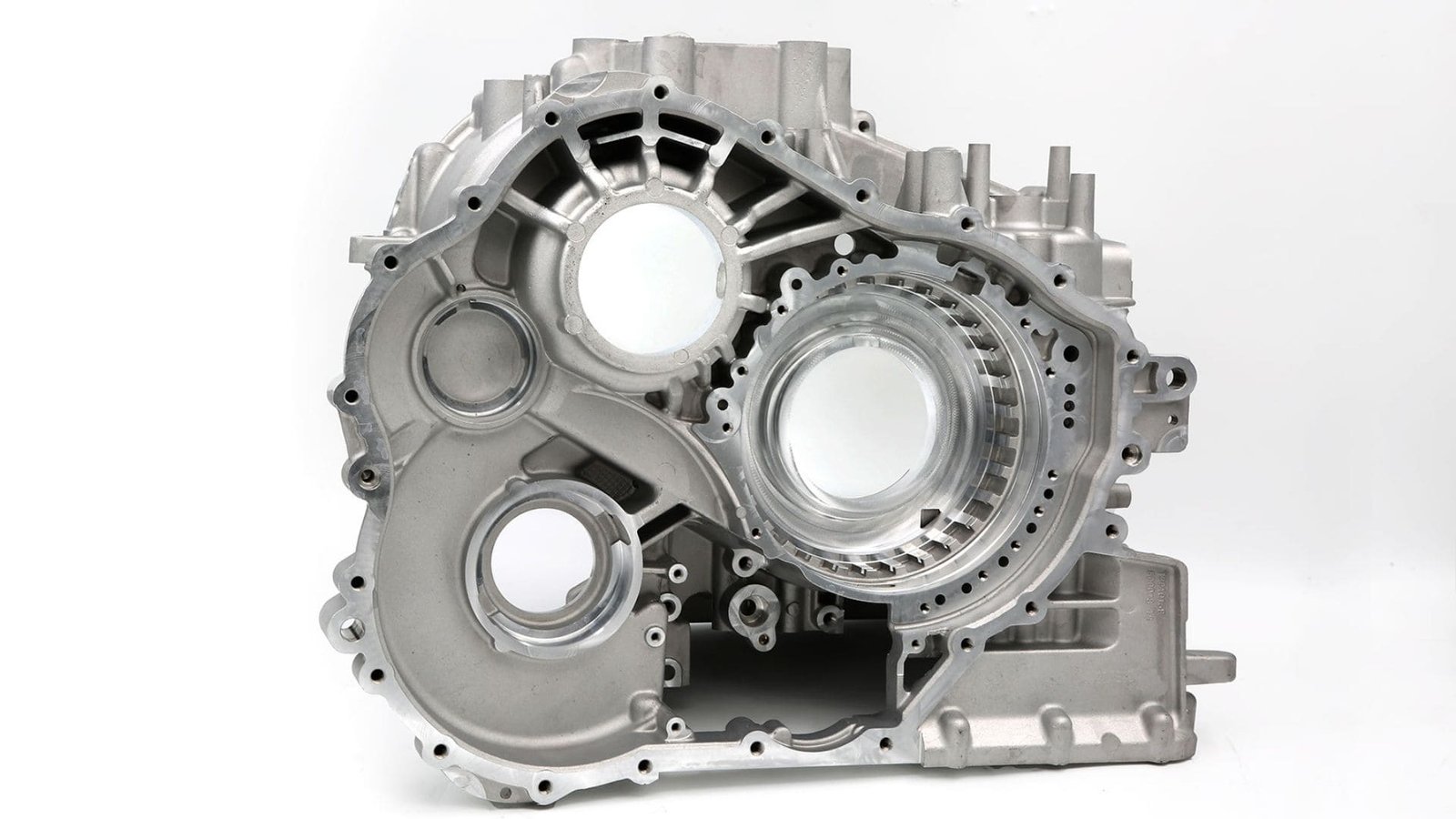

Welche Arten von Löchern und deren Durchmesser/Tiefen bestimmen die Anforderungen an die Maschinenkapazität?

Sind Sie durch die Art von Löchern, die Ihr derzeitiges System erzeugen kann, eingeschränkt? Vielleicht können Sie nicht tief genug bohren oder nicht die richtige Qualität erreichen. Die Löcher selbst sagen Ihnen, welche Maschinenfähigkeiten Sie benötigen.

Die Art der Bohrungen (z. B. Durchgangsbohrungen, Sacklochbohrungen, Vorbohrungen mit Gewinde), ihre Durchmesser und vor allem ihre Tiefe bestimmen den erforderlichen Z-Achsen-Verfahrweg, die Spindelleistung, die Werkzeugaufnahme und möglicherweise spezielle Bohrzyklen und Kühlmittelsysteme.

Das Loch selbst sagt viel über die Maschine aus, die Sie benötigen.

Bedenken Sie:

- Loch-Durchmesser3: Kleine Löcher (z. B. einige Millimeter) erfordern keine große Leistung, aber Präzision und eine gute Steuerung der Spindeldrehzahl. Größere Löcher (z. B. 50 mm oder mehr) erfordern eine erhebliche Leistung, ein hohes Drehmoment und eine sehr stabile Maschine und Werkzeughalterung. Der maximale Bohrdurchmesser ist eine wichtige Angabe.

- Tiefe des Lochs: Das ist eine große Sache.

- Flache Löcher sind einfach zu handhaben.

- Tiefe Löcher4 (oft definiert als mehr als das 5-10-fache des Durchmessers) stellen Herausforderungen dar, wie z. B. Spanabfuhr, Werkzeugwanderung und Wärmeentwicklung. Ihre Maschine benötigt einen ausreichenden Z-Achsen-Verfahrweg. Möglicherweise benötigen Sie auch Funktionen wie das Tieflochbohren (bei dem sich der Bohrer regelmäßig zurückzieht, um die Späne zu entfernen) oder idealerweise eine Kühlmittelzufuhr durch die Spindel (Kühlmittel, das durch den Bohrer selbst gepresst wird), um die Späne zu spülen und die Schneide zu kühlen. Die strukturelle Stärke der Maschine ist ebenfalls entscheidend für die Aufrechterhaltung der Geradheit in tiefen Löchern.

- Typ der Bohrung:

- Bohren: Dies ist der grundlegende Vorgang zum Herstellen von Löchern. Normalerweise für Löcher bis zu 80 mm, oft für weniger kritische Anwendungen wie Bolzenlöcher oder Vorlöcher für Gewindebohrungen.

- Reiben: Wird nach dem Bohren verwendet, um die Genauigkeit des Lochdurchmessers und die Oberflächengüte zu verbessern. Die Maschine muss die Reibahle genau führen.

- Langweilig: Für größere Durchmesser und hohe Präzision, oft wenn ein Standardbohrer/eine Standardreibahle nicht verfügbar oder nicht genau genug ist. Dies erfordert eine sehr stabile Maschine und Spindel.

- Honen: Ein Endbearbeitungsverfahren für sehr glatte Oberflächen und enge Toleranzen in kleinen Löchern. Dies ist ein spezielleres Verfahren.

- Senkungen/Senken: Diese erzeugen besondere Merkmale an der Lochöffnung. Die Maschine muss mit den intermittierenden Schnittkräften umgehen können.

Hier ist eine einfache Aufschlüsselung:

| Bohrung Prozess | Typische Verwendung | Wichtige Anforderungen an die Maschine |

|---|---|---|

| Bohren | Mehrzwecklöcher, Vorlöcher | Angemessene Leistung, Z-Achsen-Verfahrweg, gute Späneabsaugung |

| Reiben | Verbesserte Größe und Verarbeitung | Gute Spindelgenauigkeit, gleichmäßiger Vorschub |

| Bohren | Großer Durchmesser, hohe Präzision | Hohe Steifigkeit, Kraft, präzise Werkzeugeinstellung |

| Tiefes Loch | Löcher >5-10x Durchmesser | Langer Z-Verfahrweg, Tieflochbohren, Kühlmittel durch die Spindel |

Wenn Sie sich Gedanken über die größten, tiefsten und komplexesten Löcher machen, die Sie regelmäßig herstellen werden, können Sie die richtigen Maschinenspezifikationen finden.

Welchen Einfluss haben Genauigkeit und Oberflächengüte auf die Auswahl Ihrer CNC-Bohrmaschine?

Kämpfen Sie ständig damit, enge Toleranzen bei der Positionierung von Bohrungen einzuhalten, oder ist die Oberflächenbeschaffenheit in Ihren Bohrungen nicht optimal? Das kann zu einer Menge Frustration und Ausschuss führen. Die richtige Maschine macht den Unterschied.

Höhere Anforderungen an die Genauigkeit und die Oberflächengüte von Bohrungen erfordern eine CNC-Bohrmaschine mit hoher struktureller Steifigkeit, präzisen Bewegungskomponenten wie Kugelumlaufspindeln und Linearführungen, einer hochwertigen Spindel mit minimalem Rundlauf und einer stabilen Werkstückspannung.

Wenn Ihre Teile punktgenau sein müssen, muss die Maschine selbst dazu in der Lage sein.

Was trägt zur Genauigkeit und zum Finish beim Bohren bei?

- Struktur und Steifigkeit der Maschine: Ein schweres, gut gedämpftes Maschinenbett und ein starrer Ständer sind unerlässlich. Jede Biegung oder Vibration während des Bohrvorgangs schlägt sich direkt in Fehlern bei der Position, der Geradheit oder der Rundheit des Lochs nieder. Die allgemeine Robustheit der Maschine ist ein wichtiger Faktor.

- Präzisions-Bewegungssystem5:

- Kugelumlaufspindeln und Linearführungen: Hochwertige, vorgespannte Kugelumlaufspindeln für die Bewegung der X-, Y- und Z-Achse sorgen für eine präzise Positionierung mit minimalem Umkehrspiel. Glatte, starre Linearführungen unterstützen diese Bewegungen präzise.

- Rückkopplungssysteme: Für höchste Genauigkeit verwenden einige Maschinen Präzisions-Feedback-Systeme, wie optische Lineale oder hochauflösende Encoder, um eine Positionierung im Mikrometerbereich zu erreichen.

- Qualität der Spindel: Die Spindel muss den Bohrer genau halten und drehen, mit sehr geringem Rundlauf (Taumel). Übermäßiger Rundlauf führt zu übergroßen Löchern und einer schlechten Oberflächenqualität. Qualitätslager und eine gut ausgewuchtete Spindel sind unerlässlich.

- Werkstück-Spannung: Das Teil muss absolut sicher gehalten werden. Wenn es sich während des Bohrens auch nur geringfügig verschiebt, ist jede Genauigkeit verloren. Eine gute Vorrichtungsstrategie ist der Schlüssel.

- Ihr Bohrprozess:

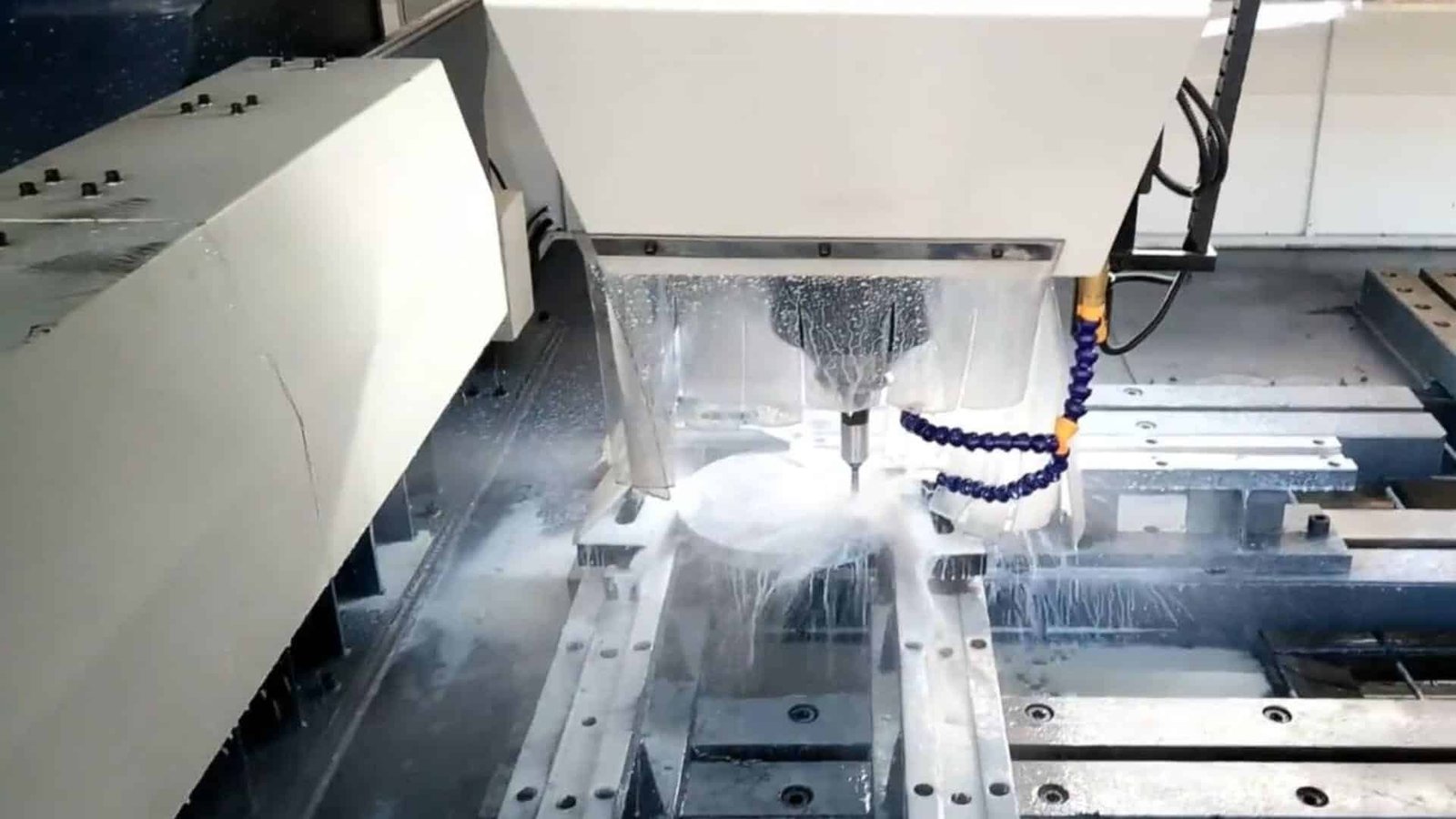

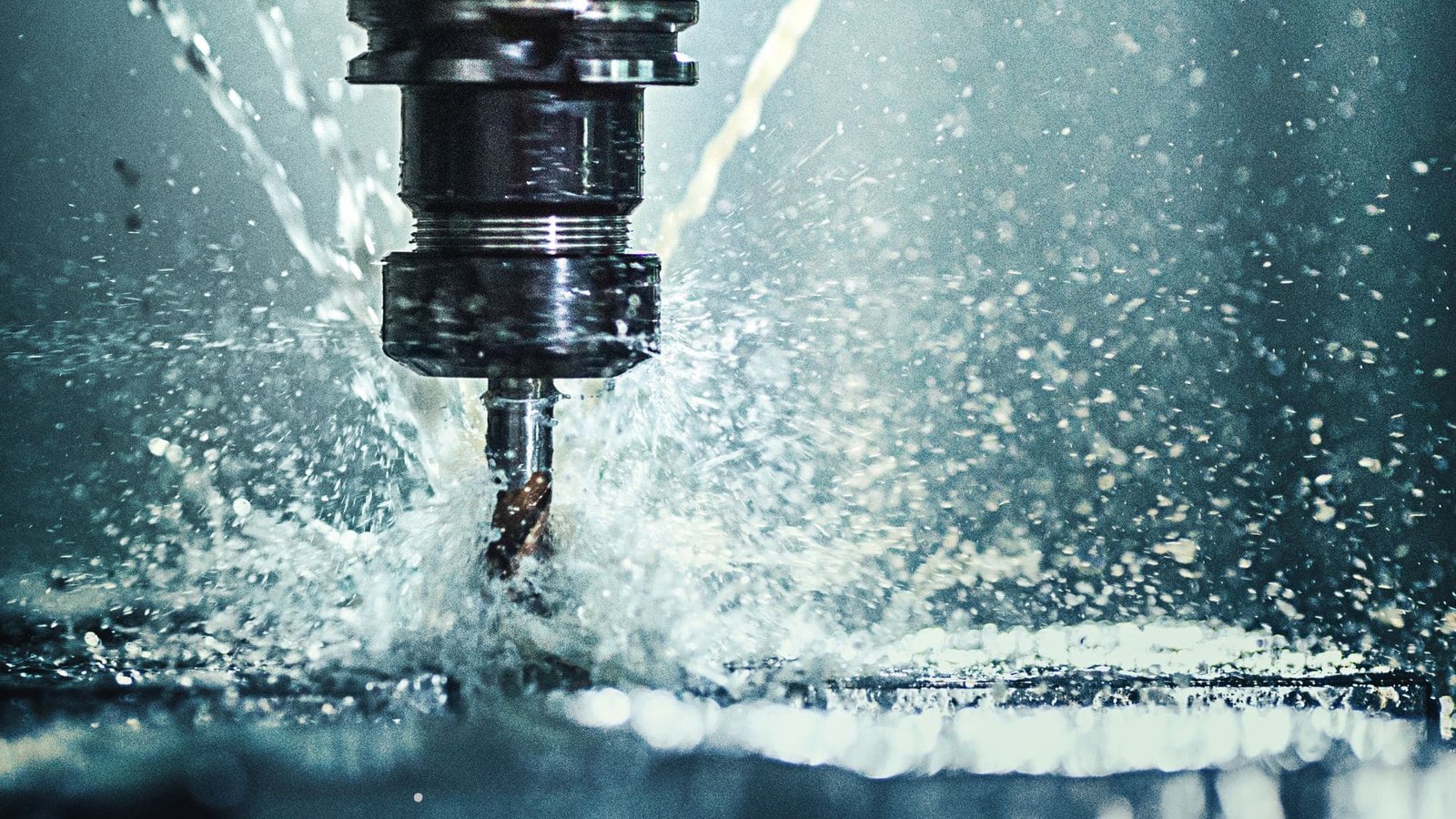

- Schmierung/Kühlmittel: Die korrekte Anwendung von Kühlmittel ist entscheidend. Es reduziert die Hitze, schmiert den Schnitt und hilft beim Abtransport der Späne, was alles zu einer besseren Genauigkeit und Oberflächengüte beiträgt.

Es sei auch darauf hingewiesen, dass Faktoren wie Umgebungstemperatur, Luftfeuchtigkeit und sogar Staub in der Werkstatt einen subtilen Einfluss auf hochpräzise Arbeiten haben können. Es ist wichtig, die Ausrüstung sauber zu halten. Im Allgemeinen sind tiefere Löcher und Löcher mit kleinerem Durchmesser eine größere Herausforderung, wenn es darum geht, eine hohe Genauigkeit zu gewährleisten.

Welches Produktionsvolumen und welche Zykluszeiten sollte die von Ihnen gewählte CNC-Bohrmaschine erreichen können?

Stellen Ihre Bohrvorgänge einen Engpass in Ihrem Arbeitsablauf dar und verlangsamen die Gesamtproduktion? Wenn Sie Ihren Ausstoß erhöhen und Teile schneller fertigstellen müssen, sind die Geschwindigkeit und Effizienz Ihrer CNC-Bohrmaschine entscheidend.

Um hohe Produktionsvolumina zu bewältigen und kurze Zykluszeiten zu erreichen, benötigt Ihre CNC-Bohrmaschine Funktionen wie hohe Eilganggeschwindigkeiten, schnelle Spindelbeschleunigung und -verzögerung, effiziente Spänemanagementsysteme und möglicherweise Automatisierungsfunktionen wie automatische Werkzeugwechsler oder die Integration von Be- und Entladesystemen.

Eine langsame Maschine kostet Sie direkt Geld und Möglichkeiten. Die Zykluszeit - die Gesamtzeit, die benötigt wird, um alle Bohrvorgänge an einem Teil abzuschließen - ist zu einem wichtigen Thema geworden.

Mehrere Maschineneigenschaften beeinflussen dies:

- Eilganggeschwindigkeiten6: Dies ist die Geschwindigkeit, mit der die Maschine ihre Achsen bewegen kann (X und Y hauptsächlich für die Bewegung von Loch zu Loch und Z für Rückzüge), wenn sie nicht Schneiden. Schnellere Eilganggeschwindigkeiten reduzieren die spanlose Zeit, die bei Teilen mit vielen Löchern einen großen Teil des Zyklus ausmachen kann, erheblich. Maschinen mit Servomotoren bieten oft höhere Vorschubgeschwindigkeiten, was die Produktion erheblich steigern kann.

- Leistung der Spindel7: Die schnelle Beschleunigung auf die programmierte Drehzahl und das schnelle Abbremsen beim Einfahren verkürzen den Zyklus ebenfalls um Sekunden.

- Effiziente Bohrzyklen: Wie bereits erwähnt, ist die Verwendung optimierter CNC-Bohrzyklen (wie

G81,G83,G73) in Abhängigkeit von der Bohrtiefe und dem verwendeten Material. Auch die Verarbeitungsgeschwindigkeit des Steuerungssystems spielt eine Rolle bei der effizienten Ausführung dieser Zyklen. - Späne- und Staubmanagement: Wenn die Späne nicht effektiv geräumt werden, müssen Sie die Maschine möglicherweise verlangsamen oder sogar anhalten, um sie manuell zu räumen. Das schadet der Produktivität. Ein effektives Kühlmittelsystem ist ein Teil davon. Für einige Materialien oder Trockenbohrungen ist ein robustes Vakuumsystem unerlässlich, um Staub und Späne kontinuierlich zu entfernen. Ich habe gelernt, dass ein Staubsauger mit etwas mehr Leistung, als man glaubt, zu brauchen, und einem großen Auffangvolumen dazu beiträgt, Produktionsverzögerungen aufgrund von verstopften Filtern oder vollen Beuteln zu vermeiden.

- Merkmale der Automatisierung8 (für höhere Lautstärken):

- Automatische Werkzeugwechsler (ATC): Wenn ein Teil mehrere Bohrergrößen oder nachfolgende Arbeitsgänge wie Reiben oder Gewindeschneiden erfordert, die auf derselben Maschine durchgeführt werden können, reduziert ein ATC die manuellen Eingriffe und die Rüstzeit zwischen den Werkzeugen drastisch.

- Automatische Be-/Entladesysteme: Bei sehr umfangreichen, sich wiederholenden Aufgaben kann die Maschine durch die Integration von roboter- oder palettenbasierten Be- und Entladesystemen nahezu kontinuierlich laufen.

Bei der Beurteilung des Produktionsvolumens berücksichtige ich die Anzahl der Bohrungen pro Teil, die Komplexität und die Anzahl der Teile, die ich pro Schicht oder pro Tag benötige. Dies hilft mir bei der Entscheidung, ob ich eine Hochgeschwindigkeitsmaschine benötige, die möglicherweise automatisiert werden kann, oder ob eine einfachere, standardmäßige CNC-Bohrmaschine ausreicht.

Schlussfolgerung

Bei der Auswahl der richtigen CNC-Bohrmaschine kommt es vor allem darauf an, dass Sie sich über Ihre spezifischen Aufgaben im Klaren sind: die typischen Abmessungen und das Gewicht Ihrer Teile, die zu bohrenden Materialien, die Art und Tiefe der benötigten Bohrungen, Ihre Anforderungen an die Genauigkeit und das Finish sowie die angestrebte Produktionsmenge.

-

Die Kenntnis weicherer Werkstoffe kann Ihnen helfen, Bearbeitungsprozesse zu optimieren und die richtigen Werkzeuge für mehr Effizienz auszuwählen. ↩

-

Die Erforschung dieses Themas bietet Einblicke in die Herausforderungen und Lösungen für die effektive Bearbeitung zäher Materialien. ↩

-

Die Kenntnis des Lochdurchmessers ist entscheidend für die Auswahl der richtigen Maschine und die Gewährleistung der Präzision Ihrer Projekte. ↩

-

Die Erforschung der Herausforderungen tiefer Bohrungen kann Ihnen helfen, die richtigen Werkzeuge und Techniken für eine effektive Bearbeitung auszuwählen. ↩

-

Das Verständnis für Präzisionsbewegungssysteme kann Ihr Wissen über die Genauigkeit bei der Bearbeitung verbessern, was zu besseren Ergebnissen bei Ihren Projekten führt. ↩

-

Die Kenntnis der Eilganggeschwindigkeiten kann Ihnen helfen, Ihre Bearbeitungsprozesse zu optimieren und die Zykluszeiten zu reduzieren, was zu einer höheren Produktivität führt. ↩

-

Die Untersuchung der Spindelleistung kann Ihnen Wege aufzeigen, wie Sie Ihre Bearbeitungseffizienz steigern und die Produktionskosten senken können. ↩

-

Wenn Sie sich über Automatisierungsfunktionen informieren, können Sie fundierte Entscheidungen über Investitionen in Technologien zur Steigerung der Produktionseffizienz treffen. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.