Wie kalibriert man die geometrische Genauigkeit eines Fünf-Achsen-Portal-Bearbeitungszentrums?

Ihre teuren Werkstücke werden verschrottet, weil Ihre fünfachsige Gantry-Maschine ihre Präzision verloren hat. Das Ignorieren kleiner geometrischer Fehler führt zu kostspieligen Nacharbeiten und Produktionsverzögerungen.

Die Kalibrierung einer fünfachsigen GMC umfasst die Verwendung von Laserinterferometern und Kugelleisten zur Messung von Parallelität, Rechtwinkligkeit und Positionierung. Sie müssen systematisch Führungsschienen, Stützstrukturen und Servoparameter einstellen, um sicherzustellen, dass sich alle Achsen präzise innerhalb strenger Toleranzen bewegen und die Maschine wieder den Werksspezifikationen entspricht.

Viele Bediener schieben die Schuld auf die Schneidwerkzeuge oder die Programmierung, obwohl die Maschinengeometrie das eigentliche Problem ist. Sie müssen den Kalibrierungsprozess verstehen, um eine hohe Qualität zu erhalten.

Warum müssen Probleme mit der geometrischen Genauigkeit bei GMC mit fünf Achsen identifiziert und angegangen werden?

Kleine Vibrationen werden so lange ignoriert, bis die Spindel abstürzt oder die Oberflächengüte nicht mehr stimmt.

Geometrische Genauigkeit definiert die Fähigkeit der Maschine, Parallelität, Rechtwinkligkeit und Positionierung einzuhalten. Werden Fehler, die durch thermische Verformung, Spannungsrelaxation oder mechanische Abnutzung verursacht werden, nicht behoben, führt dies zu dauerhaften Geräteschäden, abnormalem Komponentenverschleiß und Ausschussteilen.

Wir müssen die Maschine als einen festen Körper betrachten, der seine Form verändert. Eine Maschine, die vor einem Jahr perfekt war, schneidet jetzt vielleicht Ovale statt Kreise.

Die wichtigsten Genauigkeitsmerkmale

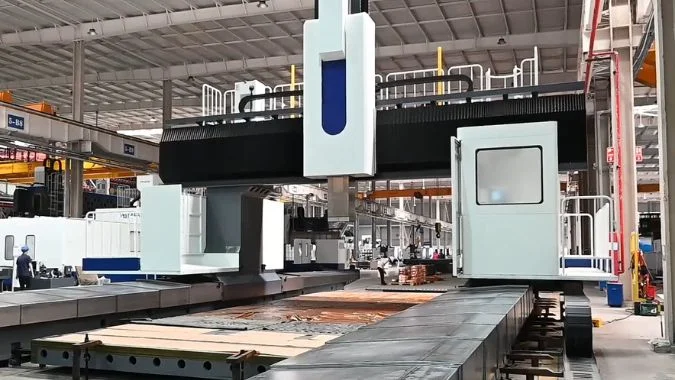

A Fünf-Achsen-Portalmaschine1 beruht auf vier spezifischen physischen Merkmalen. Die erste ist die Parallelität. Die Gleise müssen genau nebeneinander verlaufen. Zweitens: Rechtwinkligkeit. Die X-, Y- und Z-Achsen müssen perfekte 90-Grad-Winkel bilden. Drittens: die Positioniergenauigkeit. Wenn Sie der Maschine sagen, sie soll 500 mm fahren, muss sie genau 500 mm fahren. Viertens: die Wiederholbarkeit. Die Maschine muss denselben Punkt tausendmal hintereinander treffen.

Quellen der Abweichung

Diese Fehler entstehen nicht durch Zauberei. Sie kommen von drei Hauptfeinden.

- Thermische Verformung2: Metall dehnt sich aus, wenn es heiß wird. Bei langen Schichten erwärmt die Reibung die Schrauben und Schienen. Die Abmessungen ändern sich leicht.

- Entspannung von Stress: Ein schweres Portal ist einer ständigen Belastung ausgesetzt. Mit der Zeit oder nach starken Vibrationen entspannt sich die innere Metallstruktur. Dadurch verdreht sich die Geometrie.

- Mechanische Abnutzung: Bei jeder Bewegung der Maschine nutzen sich die Schienen und Kugelumlaufspindeln ab. Dadurch entsteht "Spiel", das die Präzision beeinträchtigt.

Wenn Sie diese ignorieren, kämpft die Maschine gegen sich selbst. Die Motoren arbeiten härter. Die Schienen knirschen. Heute verlieren Sie an Genauigkeit, aber morgen zerstören Sie die Maschine.

| Fehlerart | Konsequenz | Hauptursache |

|---|---|---|

| Verlust von Parallelität | Bindungsschienen, ungleichmäßige Abnutzung | Fundamentsetzungen, Spannungsabbau |

| Verlust der Rechtwinkligkeit | Quadratische Teile werden rhomboid | Kollision, Lose Montage |

| Fehler bei der Positionierung | Die Abmessungen sind falsch | Schraubenverschleiß, thermische Ausdehnung |

| Verlust der Wiederholbarkeit | Inkonsistente Chargenqualität | Spiel, Probleme bei der Servoabstimmung |

Wie führen wir die Kalibrierung der geometrischen Genauigkeit bei einem fünfachsigen GMC in der Praxis durch?

Man kann nicht einfach raten und eine Schraube anziehen, um eine komplexe fünfachsige Maschine zu reparieren.

Der Prozess erfordert eine strikte Abfolge: Vorprüfung mit Laserinterferometern, Analyse der Fehlerquellen und dann mechanische Anpassungen. Zuerst müssen Sie die Parallelität und Rechtwinkligkeit kalibrieren, dann die Positioniergenauigkeit und die Spindelausrichtung, um sicherzustellen, dass die gesamte kinematische Kette korrekt ist.

Wir befolgen eine bestimmte Reihenfolge. Man kann die Motoren nicht abstimmen, wenn die Schienen schief sind. Es ist, als würde man versuchen, ein Auto gerade zu fahren, wenn der Rahmen verbogen ist.

Schritt 1: Inspektion und Analyse

Bevor wir einen Schraubenschlüssel ansetzen, messen wir alles aus. Wir verwenden ein Laserinterferometer3 und ein Kugelstangeninstrument. Wir lassen die Maschine über ihren gesamten Verfahrweg laufen. Wir zeichnen die Fehler auf. So können wir feststellen, ob das Problem eine lockere Schraube, eine abgenutzte Schiene oder eine verkantete Spindel ist.

Schritt 2: Korrektur der mechanischen Geometrie

Zuerst wird die physische Ausrichtung festgelegt.

- Parallelität: Wir verwenden die Laserdaten, um die Führungsschienen einzustellen. Wir lösen die Schrauben und klopfen die Schiene, bis sie perfekt gerade ist.

- Rechtwinkligkeit: Wir verwenden einen Granitwinkel oder eine Laserwaage. Wenn die X-Achse nicht im 90-Grad-Winkel zur Y-Achse steht, justieren wir die Trägerstruktur des Portals. Wir verschieben das schwere Eisen physisch, bis es rechtwinklig ist.

Schritt 3: Positionierung und Spindelabstimmung

Sobald die Maschine physisch gerade ist, fixieren wir die Bewegung. Wir verwenden den Laser, um die genaue Position der Achse zu messen. Wenn auf dem Display 100 mm angezeigt werden, der Laser aber 99,995 mm anzeigt, aktualisieren wir die "Neigungsfehlerkompensation" in der CNC-Steuerung4. Schließlich überprüfen wir die Spindel. Eine gekippte Spindel führt zu einer schlechten Oberflächengüte. Wir verwenden eine Prüfstange und Messuhren, um den Tisch zu überprüfen. Wenn die Spindel schief ist, müssen wir die Spindellager ausgleichen oder den Spindelstock einstellen.

Welche Messdaten sind erforderlich, um eine effektive Kalibrierung der geometrischen Genauigkeit zu gewährleisten?

Sie haben die Werkzeuge, aber Sie wissen nicht, welche Zahlen Sie treffen müssen.

Eine wirksame Kalibrierung hängt von der Einhaltung bestimmter ISO-Normen ab. Sie müssen eine Parallelität von 0,01 mm/m, eine Rechtwinkligkeit von 5 μm/300 mm und eine Positioniergenauigkeit von ±0,005 mm erreichen, um hochpräzise Bearbeitungsergebnisse zu gewährleisten.

Daten sind das Einzige, was zählt. "Es sieht gerade aus" ist für die Präzisionsfertigung nicht gut genug. Sie müssen die spezifischen Toleranzen kennen, die wir anstreben.

Definition der Standards

Wir beziehen uns im Allgemeinen auf internationale Normen wie ISO 230-1:20125. Die spezifischen Zahlen hängen jedoch davon ab, was Sie herstellen. Bei hochpräzisen Teilen für die Luft- und Raumfahrt sind die Anforderungen strenger als beim allgemeinen Schruppen.

Schlüsseldaten-Ziele

- Parallelität: Wir streben einen Fehler von weniger als 0,01 mm für jeden Meter Verfahrweg an. Wenn sich das Portal 10 Meter bewegt, lassen wir nur eine sehr geringe Abweichung zu. Dadurch wird verhindert, dass die Motoren gegeneinander kämpfen.

- Rechtwinkligkeit: Dies ist bei 5-Achsen-Arbeiten besonders wichtig. Die Achsen müssen mit einer Genauigkeit von 5 Mikrometern (0,005 mm) über eine Strecke von 300 mm rechtwinklig sein. Mehr als das, und Ihre komplexen 5-Achsen-Bewegungen werden nicht richtig zusammenpassen.

- Positionierungsgenauigkeit6: Für eine High-End-Maschine streben wir einen Gesamtfehler von ±0,005 mm an. Damit ist sichergestellt, dass das Loch, das Sie bohren, genau dort ist, wo es in der Zeichnung steht.

- Reproduzierbarkeit: Damit wird die Stabilität der Maschine getestet. Wir wollen sehen, dass die Maschine mit einer Genauigkeit von ±0,003 mm an dieselbe Stelle zurückkehrt. Dies beweist, dass das mechanische System dicht ist und die Servoschleifen richtig eingestellt sind.

| Metrisch | Standard-Toleranz | Warum es wichtig ist |

|---|---|---|

| Parallelität | 0,01 mm / Meter | Verhindert Schienenbindungen und Motorüberlastungen |

| Rechtwinkligkeit | 5μm / 300mm | Gewährleistet genaue 3D-Geometrie |

| Positionierung | ±0,005 mm | Kritisch für die Maßtoleranz |

| Reproduzierbarkeit | ±0,003mm | Wesentlich für die Konsistenz der Massenproduktion |

Welche Schlüsselfaktoren und Vorsichtsmaßnahmen sollten bei der Kalibrierung der geometrischen Genauigkeit beachtet werden?

Sie befolgen die Schritte und erhalten dennoch schlechte Ergebnisse, weil die Umgebung nicht stimmt.

Eine erfolgreiche Kalibrierung erfordert eine stabile Umgebung mit kontrollierter Temperatur und Luftfeuchtigkeit, um thermische Ausdehnung zu verhindern. Sie müssen hochpräzise Werkzeuge wie Kugelstabmessgeräte verwenden und einen regelmäßigen Wartungsplan aufstellen, um ein Abdriften der Genauigkeit im Laufe der Zeit zu verhindern.

Ich habe schon erlebt, dass Kalibrierungsarbeiten fehlgeschlagen sind, weil jemand die Tür der Laderampe geöffnet hat. Ein heißer Luftstoß veränderte die Größe der Maschine um 20 Mikrometer. Sie müssen die Umwelt respektieren.

Umweltkontrolle

Die Temperatur ist die größte Variable.7 Metall wächst, wenn es warm wird. Idealerweise kalibrieren Sie in einer Werkstatt mit konstanter Temperatur (20°C). Wenn Sie keine Klimaanlage haben, müssen Sie kalibrieren, nachdem die Maschine "eingeweicht" oder abgekühlt ist, normalerweise früh am Morgen. Achten Sie auch auf die Luftfeuchtigkeit, da sie die Laserstrahlen beeinflusst.

Integrität von Werkzeugen

Ihre Kalibrierung ist nur so gut wie Ihre Werkzeuge. Wir verwenden Renishaw-Laser und Kugelleisten. Diese Werkzeuge müssen selbst kalibriert werden. Wenn Ihr Winkel nicht rechtwinklig ist, wird auch Ihre Maschine nicht rechtwinklig sein. Sie müssen die Geräte auf stabilen Unterlagen montieren, um Vibrationen während der Prüfung zu vermeiden.

Der Wartungszyklus

Die Kalibrierung ist kein einmaliges Ereignis. Es ist ein Zyklus. Wir empfehlen, die Geometrie alle 6 bis 12 Monate bzw. nach jedem Unfall zu überprüfen. Sie sollten ein Logbuch anlegen. Verfolgen Sie die Fehler im Laufe der Zeit. Wenn Sie sehen, dass sich die X-Achse jeden Monat verschlechtert, wissen Sie, dass ein Lager ausfällt, bevor es ganz kaputt geht. Dieser proaktive Ansatz bewahrt Sie vor unerwarteten Ausfallzeiten.

Schlussfolgerung

Geometrische Genauigkeit ist das Herzstück Ihrer fünfachsigen Maschine. Eine regelmäßige Kalibrierung mit Hilfe von Daten und geeigneten Werkzeugen sorgt dafür, dass Ihre Produktion rentabel bleibt und Ihre Maschine länger hält.

-

Das Verständnis der fünfachsigen Gantry-Maschine ist entscheidend für die Optimierung der Präzision von Fertigungsprozessen. ↩

-

Die Untersuchung der thermischen Verformung wird Ihnen helfen, die Auswirkungen auf die Genauigkeit und Langlebigkeit der Maschine zu verstehen. ↩

-

Das Verständnis von Laserinterferometern kann Ihr Wissen über Präzisionsmessungen bei der Maschinenausrichtung verbessern. ↩

-

Die Erkundung von CNC-Steuerungen wird Ihren Einblick in die automatisierte Bearbeitung und in Präzisionseinstellungen vertiefen. ↩

-

Das Verständnis der ISO 230-1:2012 ist entscheidend für die Gewährleistung hoher Standards in der Präzisionsfertigung, insbesondere bei Teilen für die Luft- und Raumfahrt. ↩

-

Die Erforschung der Positioniergenauigkeit wird Ihnen helfen, ihre Bedeutung für das Erreichen exakter Spezifikationen in Fertigungsprozessen zu begreifen. ↩

-

Wenn Sie wissen, welche Rolle die Temperatur bei der Kalibrierung spielt, können Sie die Präzision erhalten und kostspielige Fehler vermeiden. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.