Wie unterscheidet man zwischen CNC-Fräsmaschinen und CNC-Bearbeitungszentren?

Sind Sie verwirrt über CNC-Fräsmaschinen und Bearbeitungszentren? Die Wahl der falschen Maschine kann ein kostspieliger Fehler sein, vor allem, wenn Sie von einfacheren Aufgaben zu komplexeren Produktionen übergehen. Ich helfe Ihnen, die wichtigsten Unterschiede zu verstehen.

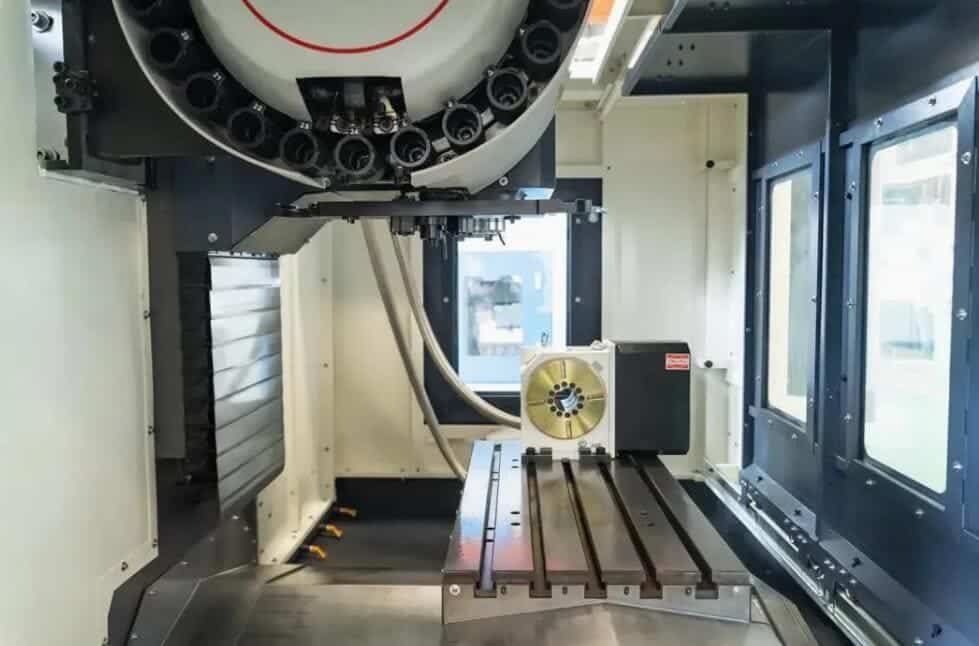

Der Hauptunterschied ist der automatische Werkzeugwechsler (ATC) und sein Werkzeugmagazin. Ein CNC-Bearbeitungszentrum verfügt über einen ATC, der einen automatischen Werkzeugwechsel während eines Programms ermöglicht. Eine Standard-CNC-Fräsmaschine erfordert einen manuellen Werkzeugwechsel durch den Bediener.

Es ist wichtig, diesen grundlegenden Unterschied zu verstehen. Bearbeitungszentren sind mit ihrer Automatisierung besser für komplexe Teile geeignet, die mehrere Arbeitsgänge in einer Aufspannung erfordern, was die Produktivität steigert. Standardfräsmaschinen eignen sich oft für einfachere Arbeiten oder wenn die Werkzeuge nur selten gewechselt werden müssen. Es gibt noch mehr über Bearbeitungszentren zu wissen, insbesondere über ihre Werkzeugmagazine und deren Funktionsweise. Lassen Sie uns tiefer in die Einzelheiten eintauchen.

Wie groß ist die Werkzeugkapazität des Werkzeugmagazins eines Bearbeitungszentrums?

Sie fragen sich, wie viele Werkzeuge ein Bearbeitungszentrum aufnehmen kann? Die Wahl einer Maschine mit der falschen Kapazität kann Ihre Effizienz beeinträchtigen oder Sie zu viel kosten, wenn Sie die zusätzlichen Steckplätze nicht benötigen. Schauen wir uns die typischen Optionen an.

Die Kapazität der Werkzeugmagazine ist sehr unterschiedlich und reicht in der Regel von 10 bis zu über 200 Werkzeugen. Die genaue Anzahl hängt stark von der Größe der Maschine, ihrem Verwendungszweck und der Art des verwendeten Werkzeugmagazinsystems (z. B. Hut-, Scheiben- oder Kettenmagazine) ab.

Die Anzahl der Werkzeuge a Bearbeitungszentrum1 Die Anzahl der Werkzeuge wirkt sich direkt darauf aus, wie Sie die Maschine nutzen können. Mehr Werkzeuge bedeuten, dass komplexere Teile in einer Aufspannung ohne Unterbrechung hergestellt werden können, oder dass Sie Ersatzwerkzeuge zur Verfügung haben, wenn ein Werkzeug verschlissen ist. Dies reduziert die Stillstandszeiten erheblich. Aus meiner Erfahrung bei der Auswahl von Maschinen bei J&M Machine Tools kann ich sagen, dass die Werkzeugmagazintyp2 und Kapazität sind wichtige Entscheidungsfaktoren.

Gängige Werkzeugmagazintypen und -kapazitäten

- Hut-Typ (oder Regenschirm-Typ)3: Häufig auf kleineren vertikalen Bearbeitungszentren (VMCs) zu finden. Sie sind einfach und zuverlässig, aber im Allgemeinen langsamer beim Werkzeugwechsel (vielleicht 4-6 Sekunden). Die Kapazitäten sind in der Regel geringer, vielleicht 16 oder 24 Werkzeuge. Perfekt, wenn Sie einfachere Teile oder kleinere Chargen bearbeiten.

- Scheibentyp (Armtyp/Manipulator)4: Diese verwenden einen mechanischen Arm für einen schnelleren Wechsel. Sie fassen oft mehr Werkzeuge, vielleicht 24 bis 40 oder sogar 60 Werkzeuge. Sie kosten mehr und haben möglicherweise Beschränkungen in Bezug auf Gewicht und Länge der Werkzeuge. Sie eignen sich hervorragend für Arbeiten, die eine größere Werkzeugvielfalt und schnellere Wechsel erfordern.

- Kettentyp5: Man findet sie auf größeren horizontalen Bearbeitungszentren (HMCs) oder großen VMCs, die eine hohe Kapazität benötigen. Sie bieten den größten Speicherplatz und fassen manchmal 100, 120 oder sogar bis zu 200 Werkzeuge. Dies ist wichtig für hochkomplexe Teile (wie in der Luft- und Raumfahrt) oder lange, unbeaufsichtigte Produktionsläufe. Die Mechanik kann komplexer sein und erfordert möglicherweise mehr Wartungsaufwand.

Kapazität, Maschinengröße und Anwendung

Die Größe und der Typ des Bearbeitungszentrums korrelieren oft mit dem Bedarf an Werkzeugkapazität:

| Größe/Typ der Maschine | Typischer Kapazitätsbereich | Allgemeiner Anwendungsfall | Überlegungen |

|---|---|---|---|

| Kleine Vertikale | 10-24 Werkzeuge | Einfachere Teile, kleine Werkstätten, Ausbildung | Geringere Kosten, einfachere Mechanik |

| Medium Vertikal/HMC | 24-60 Werkzeuge | Allgemeine Werkstätten, verschiedene Teile | Ausgewogenheit von Kapazität und Kosten, hohe Flexibilität |

| Große Vertikale/HMC | 60 - 200+ Werkzeuge | Komplexe Teile, Luft- und Raumfahrt, Formenbau | Hohe Produktivität, höhere Investitionen und Komplexität |

Ein beliebtes mittelgroßes Gerät wie beispielsweise ein Haas VF-26 könnte etwa eine 30-facher Werkzeugwechsler7 als eine gängige Option, die diesen Mittelweg darstellt. Bei der Auswahl müssen Sie abwägen zwischen dem Bedarf an vielen Werkzeugen (was die Rüstzeit verkürzt und komplexere Teile in einem Arbeitsgang ermöglicht) und den höheren Anschaffungskosten und der potenziell höheren Komplexität größerer Magazine. Denken Sie über Ihre aktuelle und Zukunft Teilkomplexität8 ist hier der Schlüssel.

Wie wechselt ein CNC-Bearbeitungszentrum die Werkzeuge?

Haben Sie schon einmal beobachtet, wie ein Bearbeitungszentrum die Werkzeuge wechselt, und sich gefragt, wie das so schnell geht? Es sieht kompliziert aus, aber die Maschine folgt einer präzisen, automatischen Abfolge. Schauen wir uns die gängigen Methoden an.

CNC-Bearbeitungszentren verwenden ein automatisches Werkzeugwechselsystem (ATC). In der Regel durch einen Code (wie M06) im Programm ausgelöst, holt das ATC das nächste Werkzeug aus dem Magazin, entfernt das aktuelle Werkzeug aus der Spindel und setzt das neue sicher ein.

Die Art und Weise, wie eine Maschine die Werkzeuge wechselt, wirkt sich auf ihre Geschwindigkeit, Komplexität und Eignung für verschiedene Aufgaben aus. Der gesamte Prozess ist automatisiert und wird von der CNC gesteuert. Wenn das Programm einen Werkzeugwechsel anfordert (oft unter Verwendung der M06 G-Code), setzt sich das ATC in Bewegung. Der grundlegende Ablauf besteht darin, dass sich das Magazin dreht oder bewegt, um das richtige Werkzeug zu präsentieren, der Wechselmechanismus (wie ein Arm) das neue und das alte Werkzeug (manchmal gleichzeitig) ergreift, sie austauscht und sicherstellt, dass das neue Werkzeug durch den Zugstangenmechanismus ordnungsgemäß in der Spindel festgehalten wird. Schauen wir uns nun an, wie dies hauptsächlich geschieht:

Roboterarm Werkzeugwechsel

Dies ist sehr häufig der Fall, insbesondere bei schnelleren Scheibenmagazinen.

- Wie es funktioniert: Ein spezieller mechanischer Arm greift schnell das nächste Werkzeug aus der Bereitschaftsposition im Magazin und ergreift oft gleichzeitig das Werkzeug, das sich gerade in der Spindel befindet. Er führt eine schnelle Drehung oder Bewegung aus, um sie zu tauschen.

- Vorteile: Sehr schnelle Werkzeugwechsel. Die "Span-zu-Span"-Zeiten (vom letzten Schnitt mit dem alten Werkzeug bis zum ersten Schnitt mit dem neuen) können unter zwei Sekunden liegen. Einige synchrone Systeme sind sogar noch schneller, weniger als eine Sekunde! Dadurch wird die spanlose Zeit minimiert.

- Nachteile: Komplexere Mechanik, potenziell höhere Anschaffungskosten und höherer Wartungsbedarf.

- Wo Sie es sehen: Hochproduktionsumgebungen, Maschinen, bei denen die Reduzierung der Zykluszeit entscheidend ist.

Direktes Wechseln der Werkzeuge

Bei dieser Methode besteht eine direkte Wechselwirkung zwischen dem Spindelkopf und dem Werkzeugmagazin, was häufig bei Hutmagazinen der Fall ist.

- Wie es funktioniert:

- Magazin-Umzug: Das Werkzeugmagazin selbst fährt zur Spindel, richtet den richtigen Werkzeugplatz unter der Spindel aus und die Spindel bewegt sich vertikal (Z-Achse), um das Werkzeug aufzunehmen oder abzulegen. Anschließend wird das Magazin zurückgezogen.

- Spindelbewegung: Der Spindelkopf fährt in eine feste Werkzeugmagazinposition, um den Austausch durchzuführen.

- Vorteile: Einfachere Konstruktion, potenziell niedrigere Kosten.

- Nachteile: Im Allgemeinen langsamerer Werkzeugwechsel im Vergleich zu Systemen mit Arm.

- Wo Sie es sehen: Oft auf preiswerteren VMCs oder einigen älteren Maschinenkonstruktionen.

Revolverkopf Werkzeugwechsel

Bei dieser Konstruktion sind die Werkzeuge direkt in einen rotierenden Revolver integriert.

- Wie es funktioniert: Anstelle eines separaten Magazins und eines Wechselarms sind die Werkzeuge (oder Werkzeughalter) auf einem Revolver montiert. Der gesamte Revolver dreht sich, um das gewünschte Werkzeug in die Schneidposition zu bringen.

- Vorteile: Extrem schneller Werkzeugwechsel (nur die Revolverschaltzeit), kompakter Aufbau.

- Nachteile: Begrenzte Werkzeugkapazität im Vergleich zu Magazinsystemen. Am besten geeignet für bestimmte Maschinentypen oder Teile.

- Wo Sie es sehen: Multi-Tasking-Drehmaschinen (Dreh-Fräszentren), Schweizer Maschinen, einige spezielle Produktionsmaschinen.

Jede Methode erledigt die Aufgabe automatisch, aber die Geschwindigkeit und der mechanische Aufwand unterscheiden sich erheblich.

Welche Faktoren beeinflussen die Werkzeugwechselzeit?

Beanspruchen langsame Werkzeugwechsel Ihre Produktionszeit? Das Warten auf den Werkzeugwechsel an der Maschine kann sich wie verschwendete Zeit und Geld anfühlen und wirkt sich direkt auf Ihre Produktion und Kosten aus. Schauen wir uns an, was die Ursachen für diese Verzögerungen sind.

Mehrere Faktoren beeinflussen die Geschwindigkeit des Werkzeugwechsels: die Konstruktionsgeschwindigkeit des ATC-Mechanismus (Arm vs. direkt), die für die Spindelausrichtung benötigte Zeit, der Verfahrweg zum Magazin, der Zustand des Werkzeugs/Halters (abgenutzt, verschmutzt, festgefressen) sowie die Einstellungen der Maschinenparameter oder der Wartungszustand.

Die Werkzeugwechselzeit, die oft als "Span-zu-Span"-Zeit gemessen wird, ist eine wichtige Leistungskennzahl. Durch die Reduzierung dieser Nebenzeiten wird die Zeit maximiert, in der die Maschine tatsächlich Material abträgt. Bei meinen Besuchen in zahlreichen Werkstätten von J&M Machine Tools habe ich festgestellt, dass mehrere häufige Probleme zu langsamen Wechseln führen:

Mechanische Kernfaktoren

- ATC-Typ9: Wie bereits erwähnt, sind Armwechsler von Natur aus schneller als Direktwechsler, und Revolver sind aufgrund ihrer begrenzten Kapazität oft am schnellsten. Dies ist in die Maschinenkonstruktion eingebaut.

- Zeit der Spindelausrichtung: Die Spindel muss in einem präzisen Drehwinkel anhalten, damit der Werkzeugwechselmechanismus richtig einrastet. Dieser Orientierungsprozess kann je nach Maschine und Motor 1 bis 5 Sekunden dauern.

- Reiseentfernung: Die physische Entfernung, die der Spindelkopf oder das Werkzeugmagazin während des Wechselzyklus zurücklegen muss, verlängert die Zeit. Dies macht sich besonders bei großen Maschinen oder VMCs bemerkbar, bei denen eine erhebliche Bewegung der Z-Achse erforderlich sein kann, um das Werkstück zu entfernen.

Zustand von Werkzeug und Halterung

- Abnutzung/Beschädigung: Abgenutzte Zugbolzen, beschädigte Werkzeughalterkegel oder Verunreinigungen im Spindelkegel können ein reibungsloses Spannen oder Lösen verhindern, was zu Zögern, Alarmen oder manuellem Eingreifen führt. Es ist von entscheidender Bedeutung, die Halter und den Spindelkonus sauber zu halten. Ich habe schon Maschinen gesehen, die nur wegen schmutziger Kegel Probleme hatten!

- Werkzeug-Beschlagnahme10: Ein zu starkes Anziehen, eine Beschädigung des Kegels oder Verunreinigungen können dazu führen, dass sich der Werkzeughalter in der Spindel festsetzt (festfährt). Dies führt zum vollständigen Stillstand der Maschine und erfordert manuelle Kraftanstrengung, um ihn zu entfernen, was zu Beschädigungen führen kann.

Betriebliche Faktoren

- Werkzeug-Management: Auch wenn sich dies weniger auf die Geschwindigkeit als auf die Mechanik auswirkt, kann die Programmierung eines falschen Werkzeugs oder dessen falsche Platzierung zu Fehlern führen. Eine effiziente Programmierung vermeidet unnötige Bewegungen.

- Maschinenparameter und Wartung: Die Geschwindigkeit des Werkzeugwechsels kann manchmal in den Steuerungsparametern der Maschine eingestellt werden (sie kann aus Sicherheitsgründen oder zur Fehlersuche verlangsamt werden). Schlechte Wartung, wie z. B. niedriger pneumatischer Druck bei Aktuatoren oder verschlissene Führungen, kann die ATC träge und unzuverlässig machen.

Hier ist eine kurze Übersichtstabelle:

| Faktor | Auswirkungen auf die Werkzeugwechselzeit |

|---|---|

| ATC-Typ (Arm vs. Direkt) | Armtypen sind im Allgemeinen schneller |

| Spindelausrichtung Zeit | 1-5 Sekunden mehr pro Wechsel |

| Reiseentfernung | Längere Bewegungen (vor allem Z-Achse) erhöhen die Zeit |

| Werkzeug/Halterung Zustand | Verschleiß/Schmutz führt zu Verzögerungen, Fresser stoppen die Produktion |

| Wartung von Maschinen | Schlechte Instandhaltung (niedriger Luftdruck, verschlissene Teile) verlangsamt den Betrieb |

| Kontrollierte Parameter | Einstellungen können die Geschwindigkeit beeinflussen; möglicherweise ist eine Optimierung erforderlich |

Durch intelligente Programmierung, sorgfältige Wartung und Pflege durch den Bediener werden Verzögerungen minimiert.

Muss das Werkzeugmagazin eines CNC-Bearbeitungszentrums regelmäßig gewartet werden?

Sie denken, Sie können einfach Werkzeuge einlegen und das Magazin vergessen? Wenn Sie die Wartung dieses kritischen, aktiven Teils vernachlässigen, kann dies zu frustrierenden Ausfällen, beschädigten Werkzeugen oder Spindeln und kostspieligen Reparaturen im Nachhinein führen.

Ja, absolut. Das Werkzeugmagazin und das ATC-System müssen regelmäßig gewartet werden. Es handelt sich um komplexe mechanische Baugruppen, die sauber, geschmiert, korrekt ausgerichtet und eingestellt sein müssen, um einen zuverlässigen, schnellen und genauen Werkzeugwechsel zu gewährleisten.

Ich kann es aus eigener Erfahrung nicht oft genug betonen: Das Werkzeugmagazin ist nicht nur ein passiver Speicher. Es umfasst Motoren, Sensoren, Ketten oder Getriebe, Arme, pneumatische oder hydraulische Aktuatoren und eine präzise Ausrichtung auf die Spindel. Wer das ignoriert, riskiert Ärger. Eine ordnungsgemäße Wartung stellt sicher, dass alles reibungslos funktioniert, verhindert unerwartete Ausfälle und trägt zu einer längeren Lebensdauer des Systems bei.

Warum Wartung so wichtig ist

- Verlässlichkeit: Verhindert Verklemmungen, herunterfallende Werkzeuge, verpasste Wechsel und andere Fehler, die die Produktion unerwartet stoppen. Stellen Sie sich vor, ein Werkzeug fällt auf Ihr teures Teil!

- Genauigkeit: Stellt sicher, dass die Werkzeuge korrekt und gleichmäßig in den Spindelkonus geladen werden. Ein schlecht sitzendes Werkzeug führt zu Vibrationen, schlechter Oberflächengüte, ungenauen Abmessungen und möglichen Schäden.

- Langlebigkeit: Verringert den Verschleiß teurer Komponenten wie Wechslerarme, Nocken, Lager und Antriebssysteme. Vorbeugende Pflege ist billiger als Ersatz.

- Effizienz: Sorgt für schnelle und gleichmäßige Werkzeugwechselzeiten, indem es einen reibungslosen mechanischen Betrieb und eine korrekte Sensorfunktion gewährleistet.

Beispiele für Wartungspläne

Beachten Sie stets das Wartungshandbuch des Werkzeugmaschinenherstellers, da die Anforderungen unterschiedlich sind. Ein allgemeiner Plan für die vorbeugende Wartung sieht jedoch oft wie folgt aus:

Tägliche Überprüfungen (Operator)

- Visuelle Inspektion: Achten Sie auf offensichtliche Schäden, lose Teile, starke Späneansammlungen um das Magazin und den Wechsler.

- Reinigung: Wischen Sie zugängliche Bereiche ab. Druckluft verwenden sorgfältig um Späne aus Taschen und Mechanismen zu entfernen (vermeiden Sie es, Späne in empfindliche Bereiche wie Lager oder Sensoren zu blasen).

- Luftdruck/Lecks: Prüfen Sie den Hauptluftdruckmesser der Maschine; achten Sie auf hörbare Lecks in der Nähe des ATC.

Wöchentliche Checks (Bediener/Wartung)

- Schmierung: Prüfen Sie die Füllstände in automatischen Schmiervorrichtungen. Schmieren Sie die vom Hersteller angegebenen Stellen (z. B. Gelenkpunkte der Arme) von Hand.

- Werkzeugtasche Reinigung: Gründlichere Reinigung der einzelnen Werkzeugtaschen.

- Kettenspannung (falls zutreffend): Überprüfen Sie die Spannung der Kettenmagazine.

Monatliche Checks (Wartung)

- Sensorprüfung: Testen Sie Näherungsschalter oder Sensoren, die an der Werkzeugwechselsequenz beteiligt sind, auf korrekte Funktion.

- Filterreinigung: Reinigen oder ersetzen Sie die Filter in den pneumatischen Leitungen, die das ATC versorgen.

- Grundlegende Ausrichtungsprüfung: Prüfen Sie visuell die Ausrichtung zwischen Wechslerarm, Magazintasche und Spindel.

Jährliche/halbjährliche Überprüfungen (qualifizierter Techniker)

- Ausführliche Inspektion: Untersuchen Sie Nocken, Lager, Ketten, Führungen und Dichtungen gründlich auf Verschleiß.

- Überprüfung der Ausrichtung: Verwenden Sie Präzisionswerkzeuge (Lehren, Indikatoren, vielleicht sogar Laser), um kritische Ausrichtungen zu überprüfen. Justieren Sie nach Bedarf.

- Ersetzen von Komponenten: Ersetzen Sie verschlissene Dichtungen, O-Ringe, Abstreifer oder andere empfohlene Verschleißteile.

- Vollständiger Schmierungsservice: Öl-/Fettwechsel in abgedichteten Getrieben oder Zentralschmiersystemen, die mit dem ATC verbunden sind.

Besondere Bedingungen: Das Schneiden von abrasiven Materialien wie Gusseisen erfordert eine häufigere Reinigung. Bei schwerem Dauerbetrieb kann eine häufigere Kontrolle der Lager und Antriebskomponenten erforderlich sein. Am besten ist es, die Anweisungen des Herstellers zu befolgen.

Schlussfolgerung

Der automatische Werkzeugwechsler ist das entscheidende Unterscheidungsmerkmal zwischen CNC-Bearbeitungszentren und herkömmlichen CNC-Fräsmaschinen. Ein Verständnis der Magazinkapazität, der Art des Werkzeugwechsels, der Faktoren, die die Geschwindigkeit beeinflussen, und der Notwendigkeit der Wartung hilft Ihnen bei der Auswahl und dem effektiven Betrieb dieser leistungsstarken Maschinen.

-

Die Erforschung der Vorteile von Bearbeitungszentren kann einen Einblick in ihre Effizienz und Vielseitigkeit bei Fertigungsprozessen geben. ↩

-

Die Kenntnis der Werkzeugmagazintypen kann Ihnen helfen, das richtige Bearbeitungszentrum für Ihre Anforderungen auszuwählen und so die Effizienz und Produktivität zu steigern. ↩

-

Entdecken Sie die Vorteile von Werkzeugmagazinen in Hutform für eine effiziente Bearbeitung, insbesondere bei einfacheren Teilen und kleineren Serien. ↩

-

Erfahren Sie, wie Werkzeugmagazine vom Typ Disc die Effizienz durch schnellere Werkzeugwechsel und eine größere Werkzeugvielfalt für komplexe Arbeiten steigern. ↩

-

Entdecken Sie die Vorteile der Ketten-Werkzeugmagazine für hohe Kapazitätsanforderungen bei komplexen Bearbeitungsaufgaben und langen Produktionsläufen. ↩

-

Ein Blick auf die technischen Daten der Haas VF-2 hilft Ihnen dabei, ihre Fähigkeiten zu verstehen und herauszufinden, wie sie Ihren Bearbeitungsanforderungen entspricht. ↩

-

Wenn Sie sich über die Vorteile eines 30-fach Werkzeugwechslers informieren, können Sie Ihren Bearbeitungsprozess optimieren und die Rüstzeiten reduzieren. ↩

-

Wenn Sie die Auswirkungen der Teilekomplexität auf die Bearbeitung verstehen, können Sie sich bei der Wahl Ihrer Ausrüstung an ihnen orientieren und die Effizienz verbessern. ↩

-

Entdecken Sie die verschiedenen Arten von ATCs und wie sie sich auf die Bearbeitungsgeschwindigkeit und -effizienz auswirken. Mit diesem Wissen können Sie die Leistung Ihrer Werkstatt verbessern. ↩

-

Die Verhinderung von Werkzeugfressern ist für die Aufrechterhaltung der Produktivität von entscheidender Bedeutung. Lernen Sie effektive Strategien, um dieses häufige Problem bei der Bearbeitung zu vermeiden. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.