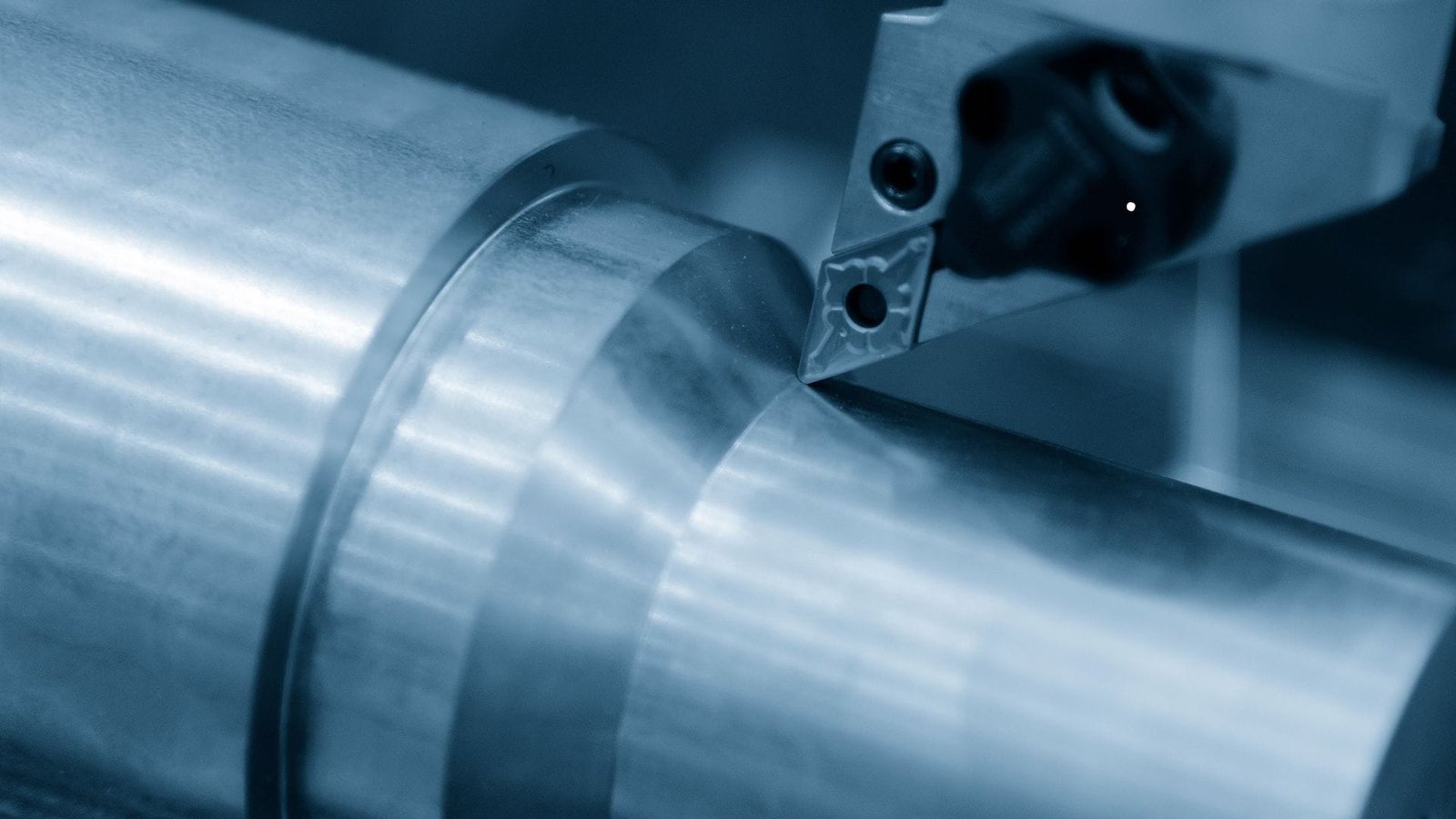

Warum benötigen die meisten CNC-Drehmaschinen kein Kühlmittel für Dreharbeiten?

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden

Ich richte eine CNC-Drehmaschine ein und frage mich, ob Sie wirklich die Schneidzone mit Kühlmittel überfluten müssen? Das ist unschön, verursacht zusätzliche Kosten und ist nicht gerade umweltfreundlich. Dennoch machen Sie sich Sorgen um die Lebensdauer der Werkzeuge und die Oberfläche der Teile.

Viele CNC-Drehbearbeitungen können ohne Kühlmittel durchgeführt werden. Dies ist fortschrittlichen Zerspanungswerkzeugen und Beschichtungen zu verdanken, von denen einige sogar besser funktionieren, wenn sie heiß sind! Die Verwendung von weniger Kühlmittel senkt auch die Kosten, ist besser für die Umwelt und moderne Maschinen und Werkzeuge sind oft für diese Bedingungen ausgelegt.

Ich habe erfahren, dass die Kosten für die Schneidflüssigkeit rund 16% der gesamten Herstellungskosten ausmachen können, während die Werkzeuge selbst vielleicht nur 3-4% ausmachen. Das ist ein großer Unterschied! Außerdem ist die Entsorgung von gebrauchten Kühlschmierstoffen mühsam und kann die Umwelt und sogar die Gesundheit der Mitarbeiter belasten. Oft leiten die Späne selbst einen großen Teil der Wärme ab, manchmal bis zu 80%. Bei einigen Werkstoffen wie Gusseisen, das nicht viel Wärme erzeugt, oder bei der Verwendung bestimmter hochentwickelter Werkzeugbeschichtungen, die höhere Temperaturen bevorzugen, ist ein Flutkühlmittel möglicherweise nicht erforderlich oder könnte sogar schädlich sein. Der Vorstoß zum Trockenschneiden, oder zumindest zum weniger Kühlmittel, macht sehr viel Sinn. Das bedeutet aber nicht, dass Kühlmittel überflüssig sind.

Bei welchen spezifischen Drehbedingungen oder Materialien ist Kühlmittel auf einer CNC-Drehmaschine unbedingt erforderlich?

Sie denken, Sie können das Kühlmittel bei jeder Arbeit einfach abstellen? Nicht so schnell. Manche Materialien wehren sich heftig und erzeugen Unmengen von Wärme. Wenn Sie dies ignorieren, kann dies zu zerstörten Werkzeugen, defekten Teilen und sogar zu Maschinenschäden führen.

Bei der Bearbeitung von sehr harten oder zähen Werkstoffen wie Edelstahl oder Titanlegierungen, bei langen, kontinuierlich tiefen Schnitten, beim hochpräzisen Schlichten, bei klebrigen Nichteisenmetallen wie Aluminium oder beim Drehen von schlanken Wellen, bei denen die Spankontrolle entscheidend ist, ist Kühlmittel absolut unerlässlich.

Obwohl wir nach Möglichkeit eine Trockenbearbeitung anstreben, ist Kühlmittel manchmal einfach ein unverzichtbarer Bestandteil des Prozesses. Ausgehend von meiner Erfahrung und Ihren Erkenntnissen gibt es Situationen, in denen ich nicht im Traum daran denken würde, ohne Kühlmittel zu drehen:

- Bearbeitung von hochharten oder schwer zu bearbeitenden Werkstoffen:

- Denken Sie an nichtrostende Stähle, Titanlegierungen, Superlegierungen auf Nickelbasis oder gehärtete Stähle (wie beim Hartdrehen mit CBN-Wendeplatten, wo Kühlmittel1 können einen thermischen Schock verursachen und die Wendeplatte zerbrechen). Diese Materialien erzeugen beim Schneiden extreme Hitze. Kühlmittel ist hier unerlässlich, um ein Verbrennen des Werkzeugs und eine Verformung des Werkstücks zu verhindern. Bei kaltverfestigenden Werkstoffen wie rostfreiem Stahl trägt das Kühlmittel auch dazu bei, die Verfestigungswirkung zu verringern, indem es die Schneidzone kühler hält.

- Langes kontinuierliches Schneiden oder tiefe Schruppschnitte:

- Wenn Sie über einen längeren Zeitraum viel Material bearbeiten, entwickelt sich unaufhörlich Wärme. Das Kühlmittel trägt dazu bei, diese Wärme abzuführen und verhindert, dass das Werkzeug überhitzt und vorzeitig verschleißt. Außerdem hilft es, Späne aus tiefen Schnitten herauszuspülen.

- Endbearbeitung mit hohen Anforderungen an die Maßgenauigkeit:

- Wenn Sie enge Toleranzen anstreben, z. B. IT6 oder feinere Toleranzen für Lagersitze oder Dichtungsflächen, ist thermische Stabilität der Schlüssel. Das Kühlmittel trägt zur Aufrechterhaltung einer konstanten Temperatur bei, minimiert die thermische Ausdehnung, die Ihre Abmessungen beeinträchtigen könnte, und verhindert andere unerwünschte metallurgische Veränderungen des Werkstücks.

- Verhinderung des Anhaftens von Werkzeugspänen bei Nichteisenmetallen:

- Materialien wie Aluminium, Kupfer und einige Stähle mit niedrigem Kohlenstoffgehalt können sehr "gummiartig" werden. Sie neigen dazu, am Schneidwerkzeug zu haften und eine Aufbauschneide (BUE) zu bilden. Dadurch wird die Oberflächengüte beeinträchtigt und das Werkzeug kann brechen. Kühlmittel sorgt für eine Schmierung, die diese Anhaftung deutlich verringert.

- Unterstützung der Spanabfuhr beim Drehen von schlanken Wellen oder dünnwandigen Teilen:

- Lange, strähnige Späne von schlanken Wellen können sich um das Werkstück oder Werkzeug wickeln und Schäden verursachen. Kühlmittel, insbesondere mit gutem Druck, kann helfen, diese Späne zu brechen und wegzuspülen.

Hier ist eine kurze Zusammenfassung:

| Zustand | Warum Kühlmittel unerlässlich ist | Beispiele |

|---|---|---|

| Hohe Härte/Schwierige Materialien2 | Extreme Wärmeentwicklung, Kaltverfestigung | Rostfreier Stahl, Titan, einige gehärtete Stähle |

| Lange kontinuierliche/tiefe Schnitte | Wärmestau, Späneabsaugung | Schruppen großer Teile, tiefes Einstechen |

| Hochpräzise Verarbeitung3 | Thermische Stabilität für Maßhaltigkeit | Lagersitze, Dichtungsflächen (z.B. IT6, etc.) |

| Nichteisenmetalle/klebrige Metalle4 | Verhinderung des Anhaftens von Spänen (BUE) | Aluminium, Kupfer, einige Stähle mit niedrigem Kohlenstoffgehalt |

| Schlanke Schäfte/Dünnwandige Teile | Kontrolle und Entfernung von Spänen | Bearbeitung von langen, dünnen Stangen |

| Spezifische Szenarien (z. B. Formfräsen) | Vermeiden Sie thermische Schocks durch unterbrochene Schnitte | Diskontinuierliche Schnitte, bei denen Kühlmittel auf eine heiße Wendeplatte trifft |

Zu wissen, wann man Kühlmittel verwenden muss, ist ebenso wichtig für den Erfolg wie zu wissen, wann man darauf verzichten kann.

Wie beeinflussen Schnittgeschwindigkeiten, Vorschübe und Schnitttiefen die Entscheidung für oder gegen den Einsatz von Kühlmittel beim CNC-Drehen?

Sie haben Ihr Werkzeug und Ihr Material, aber wie sieht es mit der Schnittintensität aus? Wenn man die Maschine härter antreibt, scheint dies immer Kühlmittel zu erfordern. Aber die Beziehung ist nuancierter, insbesondere bei modernen Werkzeugen.

Höhere Schnittgeschwindigkeiten, Vorschübe und Schnitttiefen erzeugen im Allgemeinen mehr Wärme. Das Kühlmittel kann dies zwar in den Griff bekommen, aber bei sehr hohen Geschwindigkeiten kann eine Überflutung mit Kühlmittel zu einer Schockkühlung bei bestimmten Werkzeugen führen. Die Art des Werkzeugs und des Werkstoffs bestimmt letztendlich die beste Vorgehensweise.

Die von Ihnen gewählten "Geschwindigkeiten und Vorschübe" sowie die Schnitttiefe wirken sich direkt auf die Wärmeentwicklung aus. Hier erfahren Sie, wie sie die Entscheidung über das Kühlmittel beeinflussen:

- Schnittgeschwindigkeit5: Dies ist die Geschwindigkeit, mit der sich die Werkstückoberfläche am Werkzeug vorbeibewegt. Sie ist ein wichtiger Faktor für die Schnitttemperatur. Im Allgemeinen steigt mit zunehmender Geschwindigkeit auch die Temperatur. Bei vielen Werkzeugen, wie z. B. den CVD-beschichteten Werkzeugen, die ich für Stahl verwendet habe (die mit 120-250 m/min laufen), kann eine Form von Kühlmittel zur Optimierung der Leistung und zur Verlängerung der Lebensdauer beitragen. Bei sehr hohen Schnittgeschwindigkeiten, insbesondere bei bestimmten Hartmetallwerkzeugen, kann das herkömmliche Flutkühlmittel jedoch zu einer "Schockkühlung" führen. Diese schnelle Erwärmung und Abkühlung kann zu Mikrorissen führen und die Standzeit des Werkzeugs verringern. In solchen Fällen könnte ein Luftstrom, vielleicht mit leichtem Nebel, besser sein.

- Vorschubgeschwindigkeit6: Dies ist der Vorschub des Werkzeugs pro Umdrehung. Ein höherer Vorschub trägt das Material schneller ab, erhöht aber auch die Schnittkräfte und kann mehr Wärme erzeugen, was möglicherweise zu einem höheren Werkzeugverschleiß oder einer raueren Oberfläche führt. Kühlmittel hilft hier, indem es die Reibung reduziert und die Temperatur senkt, was den Werkzeugverschleiß verringern und die Genauigkeit erhalten kann. Bei einigen Werkstoffen wie Gusseisen, bei denen überschaubare pulverförmige Späne und weniger Wärme entstehen, können höhere Vorschübe auch ohne Flutkühlmittel in Ordnung sein.

- Schnitttiefe7: Dies ist die Tiefe, mit der das Werkzeug in das Material eingreift. Mit einer größeren Schnitttiefe wird mehr Material pro Durchgang abgetragen, was die Effizienz erhöht, aber auch mehr Wärme und Kraft auf das Werkzeug konzentriert. Bei schweren Schnitten ist ein Kühlmittel oft von Vorteil, um diese Wärme abzuführen, das Werkzeug zu schützen und die Gesamtqualität zu verbessern. Umgekehrt erzeugen sehr flache Schlichtschnitte möglicherweise nicht so viel Wärme, dass ein Flutkühlmittel erforderlich ist, insbesondere mit dem richtigen Werkzeug.

Es ist ein Balanceakt zwischen Produktivität, Werkzeugstandzeit, Materialeigenschaften und den spezifischen Fähigkeiten Ihrer Schneidwerkzeuge.

Erbringen bestimmte Arten von CNC-Drehmaschinen-Schneidwerkzeugen bessere Leistungen bei Trockendrehanwendungen?

Wenn Sie Kühlmittel reduzieren oder ganz vermeiden wollen, ist die Wahl des Schneideinsatzes entscheidend. Nicht alle Werkstoffe sind gleich gut geeignet, um die Hitze und die Belastung beim Trockenschneiden zu bewältigen. Welche sollten Sie also in Betracht ziehen?

Ja, moderne Zerspanungswerkstoffe wie bestimmte Hartmetallsorten und besonders fortschrittliche beschichtete Werkzeuge (z. B. TiAlN-, PVD-, CVD-Beschichtungen) sind so ausgelegt, dass sie den hohen Temperaturen und den abrasiven Bedingungen beim Trockendrehen weit besser standhalten als ältere Werkstoffe.

Die Entwicklung von Werkzeugmaterialien hat die Trockenbearbeitung grundlegend verändert. Hier ist, was ich gelernt habe:

- Werkzeuge aus Hartmetall8: Sie sind Arbeitstiere. Aufgrund ihrer hohen Härte und guten Verschleißfestigkeit eignen sie sich sehr gut für viele Trockendrehanwendungen, insbesondere bei Werkstoffen wie Gusseisen, die keine übermäßige Hitze entwickeln. Sie können höhere Temperaturen als Schnellarbeitsstahl vertragen.

- Beschichtete Werkzeuge9: Hier kann das Trockendrehen wirklich glänzen. Das Aufbringen dünner, superharter Schichten wie Titannitrid (TiN), Aluminiumtitannitrid (AlTiN) oder anderer fortschrittlicher PVD- und CVD-Schichten verbessert die Leistung erheblich. Diese Beschichtungen wirken als thermische Barriere, verringern die Reibung und erhöhen die Verschleißfestigkeit erheblich. Einige Beschichtungen, wie z. B. TiAlN, werden durch höhere Temperaturen "aktiviert" und können unter trockenen oder nahezu trockenen Bedingungen besser arbeiten. Bei diesen Beschichtungen kann eine Überflutung mit Kühlmittel kontraproduktiv sein, da sie die Temperatur zu stark absenkt und die Beschichtung daran hindert, ihren optimalen Arbeitszustand zu erreichen, und möglicherweise sogar einen Temperaturschock verursacht.

- Werkzeuge aus Hochgeschwindigkeitsstahl (HSS): HSS hat eine gute Zähigkeit und ist weniger teuer, aber seine Hitzebeständigkeit ist geringer als die von Hartmetall. Es kann zum Trockendrehen bei einigen Anwendungen mit niedrigen Drehzahlen oder bei weicheren Werkstoffen verwendet werden, hält aber im Allgemeinen nicht so lange wie beschichtete Hartmetalle bei anspruchsvollen Trockenschnitten.

- Spezialisierte Materialien (CBN/PCD): Für sehr spezielle Arbeiten, wie z. B. Hartdrehen (Bearbeitung von gehärteten Stählen), Kubisches Bornitrid (CBN)10 Wendeschneidplatten eignen sich hervorragend für die Trockenzerspanung, da sie bei hohen Temperaturen gut gedeihen. Wie bereits erwähnt, kann das Kühlmittel bei diesen Anwendungen einen Temperaturschock für CBN verursachen.

Das Hauptmerkmal des Trockendrehens ist der Wegfall des Kühlmittels, was Kosten und Umweltbelastung reduziert. Die höheren Schnitttemperaturen können jedoch einen schnelleren Werkzeugverschleiß zur Folge haben, wenn Sie nicht das richtige Werkzeugmaterial wählen und Ihre Schnittparameter sorgfältig optimieren.

Gibt es wirksame Alternativen zum herkömmlichen Flutkühlmittel für CNC-Dreharbeiten?

Sie möchten also das Kühlmittelproblem und die Kosten reduzieren, aber das Trockenschneiden ist nicht immer machbar oder optimal für Ihren speziellen Auftrag. Müssen Sie entweder voll fluten oder gar nicht? Zum Glück nicht. Es gibt einige clevere Lösungen für den Mittelweg.

Ja, Minimalmengenschmierung (MMS), Nebelsysteme und sogar einfaches Druckluftgebläse sind effektive Alternativen. Sie reduzieren den Flüssigkeitsverbrauch drastisch und bieten je nach System dennoch entscheidende Vorteile in Bezug auf Schmierung, Kühlung und Spanabfuhr.

Ich habe beobachtet, dass diese Systeme immer beliebter werden, und das aus gutem Grund:

- Minimalmengenschmierung (MMS): Bei dieser Technik wird eine sehr präzise, winzige Menge Schmieröl, oft gemischt mit Druckluft, direkt auf die Schneidzone gesprüht.

- Es reduziert den Schmiermittelverbrauch drastisch (Milliliter pro Stunde, nicht Gallonen), was die Anschaffungs- und Entsorgungskosten senkt.

- Häufig werden biologisch abbaubare Öle verwendet, was die Umweltbelastung minimiert und die Gesundheit der Bediener verbessert.

- Die gezielte Schmierung verbessert die Verschleißeigenschaften zwischen Werkzeug, Werkstück und Spänen und trägt dazu bei, Schnittkraft, Schnitttemperatur und Werkzeugverschleiß zu reduzieren. Meine Erkenntnisse zeigen, dass dies zur Verlängerung der Werkzeuglebensdauer beiträgt.

- Pneumatische Einspritzung / Nebelsysteme11: Dabei wird komprimiertes Gas (z. B. Luft) mit einer sehr geringen Menge Öl (Nebel) auf den Bearbeitungsbereich gesprüht.

- Verringert das Verspritzen und die Umweltverschmutzung, die mit überschwemmtem Kühlmittel verbunden sind. Es ist viel sauberer für den Bediener und die Luft in der Werkstatt.

- Geringere Geräte- und Energiekosten, da keine großen Kühlmittelbehälter und Pumpen benötigt werden.

- Die Luft hilft bei der Spanabfuhr, und die winzigen Öltröpfchen sorgen für eine gewisse Schmierung.

- Air Blast: Ein einfacher Druckluftstrahl kann erstaunlich effektiv sein.

- Sie eignet sich hervorragend zur Spanabfuhr und bietet eine gewisse konvektive Kühlung.

- Es enthält kein Öl, d. h. es gibt keine Schmierung, aber es eignet sich perfekt für Materialien, die sich gut trocken schneiden lassen (wie Gusseisen) oder bei denen eine Verunreinigung durch Flüssigkeiten unerwünscht ist (wie bei einigen Kunststoffen, bei denen auch ein Temperaturschock vermieden wird).

- Kühlmittel unter hohem Druck12: Dabei wird zwar immer noch Flüssigkeit verwendet, aber es handelt sich um einen gezielten Ansatz.

- Die Zufuhr von Kühlmittel mit sehr hohem Druck (z. B. über 1000 psi) direkt in den Schnitt kann extrem effektiv sein, um Späne zu brechen und zu spülen, insbesondere bei tiefen Löchern oder zähen Materialien. Dies erfordert spezielle Pumpen und Werkzeuge.

Diese fast trockenen" oder gezielten Methoden bieten ein hervorragendes Gleichgewicht, da sie den Kühlmittelverbrauch erheblich reduzieren und dennoch die für viele Anwendungen erforderlichen Vorteile bieten.

Schlussfolgerung

Während Flutkühlmittel für bestimmte zähe Werkstoffe und anspruchsvolle Bearbeitungen auf CNC-Drehmaschinen nach wie vor unverzichtbar ist, können viele Dreharbeiten dank fortschrittlicher Werkzeuge und eines intelligenteren Bearbeitungsansatzes heute auch ohne Kühlmittel oder mit gezielter Minimalschmierung durchgeführt werden.

-

Erfahren Sie mehr über die entscheidende Rolle des Kühlmittels bei der Bearbeitung, einschließlich seiner Vorteile für die Lebensdauer der Werkzeuge und die Integrität der Werkstücke, die Ihre Bearbeitungsvorgänge verbessern können. ↩

-

Hier erfahren Sie, wie Kühlmittel die Effizienz der Bearbeitung und die Standzeit von Werkzeugen für harte Materialien verbessern können. ↩

-

Dieser Link bietet Einblicke in die Aufrechterhaltung von Maßgenauigkeit und thermischer Stabilität bei Präzisionsbearbeitungsprozessen. ↩

-

Erfahren Sie, wie eine effektive Kühlmittelanwendung die Bearbeitungsleistung und Oberflächengüte von Nichteisenwerkstoffen verbessern kann. ↩

-

Das Verständnis der Auswirkungen der Schnittgeschwindigkeit auf die Werkzeugstandzeit und die Wahl des Kühlmittels kann die Effizienz der Bearbeitung und die Langlebigkeit der Werkzeuge verbessern. ↩

-

Die Erforschung der Rolle der Vorschubgeschwindigkeit bei der Wärmeentwicklung und dem Werkzeugverschleiß kann dazu beitragen, die Bearbeitungsprozesse zu optimieren und die Ergebnisse zu verbessern. ↩

-

Das Wissen über den Einfluss der Schnitttiefe auf die Effizienz und den Kühlmittelauftrag kann zu besseren Bearbeitungspraktiken und zum Schutz der Werkzeuge führen. ↩

-

Entdecken Sie die Vorteile von Hartmetallwerkzeugen für das Trockendrehen, einschließlich ihrer Haltbarkeit und Hitzebeständigkeit, um Ihre Bearbeitungsprozesse zu verbessern. ↩

-

Erfahren Sie, wie fortschrittliche Beschichtungen wie TiN und AlTiN die Leistung von Werkzeugen beim Trockendrehen verbessern und somit für eine hocheffiziente Bearbeitung unerlässlich sind. ↩

-

Entdecken Sie die Vorteile von CBN-Wendeschneidplatten für Hartdrehanwendungen, insbesondere unter Hochtemperaturbedingungen, um Ihre Bearbeitungsergebnisse zu optimieren. ↩

-

Erfahren Sie, wie Nebelsysteme die Umweltverschmutzung und die Kosten reduzieren und gleichzeitig die Spanabfuhr und Schmierung bei der Bearbeitung verbessern können. ↩

-

Entdecken Sie die Effektivität von Hochdruck-Kühlmittelsystemen für die Spanabfuhr und Kühlung bei anspruchsvollen Bearbeitungsanwendungen. ↩