Warum eine tragbare Keilnutenfräsmaschine für übergroße oder feste Werkstücke verwenden?

Sie haben eine massive Welle mit einem Durchmesser von bis zu 24 Zoll oder ein riesiges Maschinenteil, das eine präzise Keilnut, einen Schlitz oder eine Abflachung benötigt, aber nicht bewegt werden kann? Der Versuch, es auf einer normalen Werkstattfräse zu bearbeiten, kommt nicht in Frage. Sie müssen mit erheblichen Demontage- oder Transportkosten rechnen.

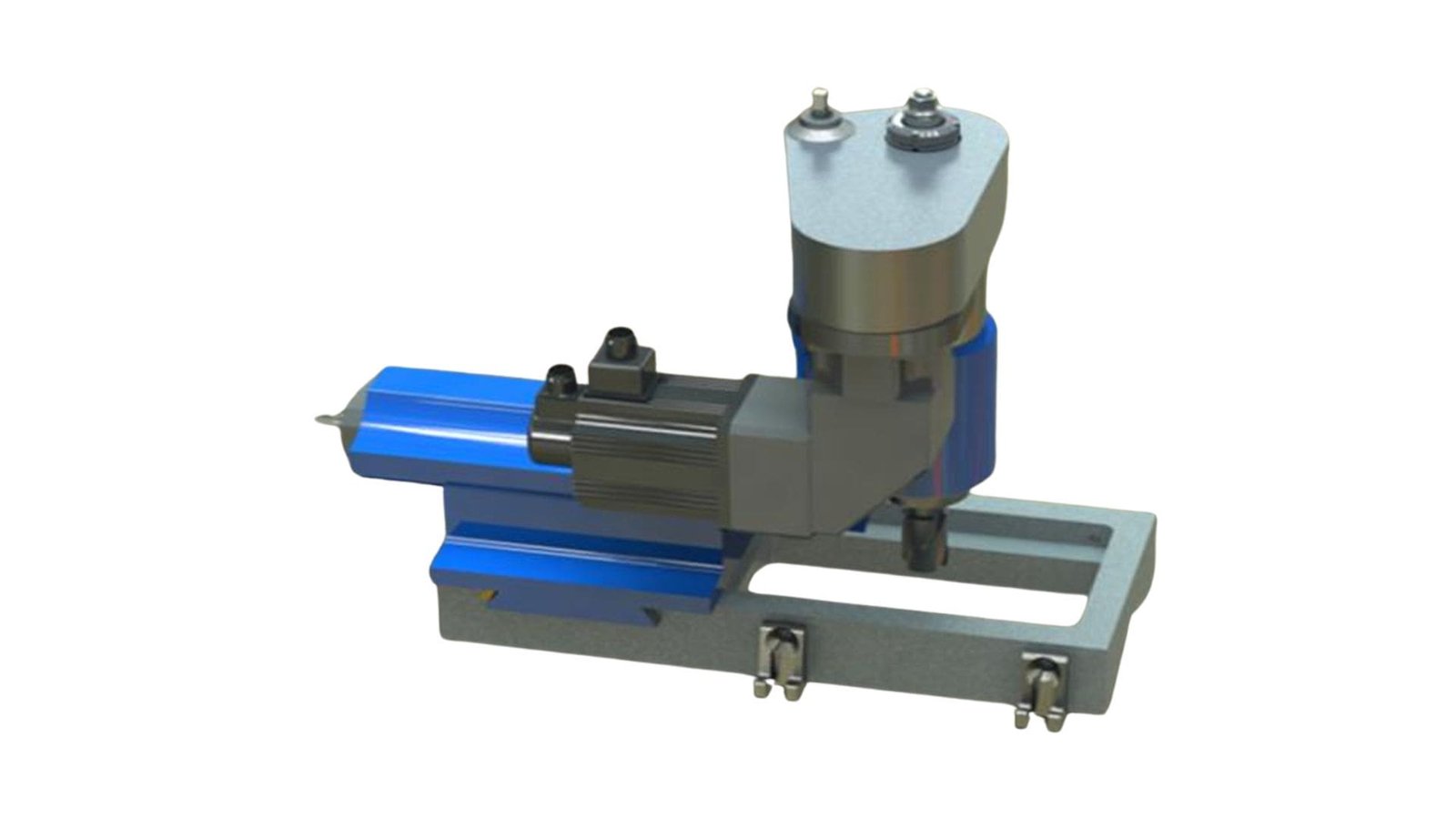

Verwenden Sie eine tragbare Keilnutenfräsmaschine, weil sie die Bearbeitungsmöglichkeiten direkt zu das große oder feste Werkstück in situDadurch entfällt die kostspielige Demontage, der Transport und der Wiederzusammenbau. Er ist für Präzisionsarbeiten an Wellen und Oberflächen an Ort und Stelle konzipiert.

Die Möglichkeit, die Bearbeitung direkt am Werkstück vorzunehmen, ist vor allem in der Schwerindustrie oder bei Reparaturen vor Ort ein entscheidender Vorteil. Ob es sich um eine kleine Welle von etwa 0,75 Zoll oder eine riesige Welle von bis zu einem Meter Breite handelt, diese Maschinen passen sich an. Stellen Sie sich ein großes Getriebe tief im Inneren eines Schiffsrumpfs oder eine massive Rotorwelle in einem Kraftwerk vor - so etwas kann man nicht einfach in die Werkstatt bringen. Eine tragbare Fräsmaschine löst dieses Problem effizient. Lassen Sie uns die Präzision erkunden, die Sie erwarten können.

Welches Maß an Genauigkeit und Oberflächengüte kann beim Fräsen von Keilnuten mit einer tragbaren Maschine erwartet werden?

Befürchten Sie, dass "tragbar" bedeutet, dass Sie auf Präzision verzichten müssen? Wenn Sie eine Nut, einen Schlitz oder eine Abflachung benötigen, muss diese den Spezifikationen entsprechen. Enge Toleranzen und eine gute Oberflächenbeschaffenheit sind entscheidend für die richtige Passform und Funktion. Kann eine Maschine, die auf ein Teil aufgespannt wird, wirklich Werkstattqualität liefern?

Hohe Genauigkeit und gute Oberflächengüte sind auf jeden Fall erzielbar. Diese Maschinen verfügen häufig über Präzisionskomponenten wie Schwalbenschwanzführungen und kalibrierte Skalen (auf 0,001 Zoll), die enge Toleranzen ermöglichen. Oberflächengüten von bis zu Ra 1,6 sind oft möglich.

Das Erreichen dieses Präzisionsniveaus hängt von der Konstruktion und der richtigen Einstellung der Maschine ab:

- Präzisionskomponenten: Hochwertige tragbare Fräsmaschinen verfügen über Merkmale, die auch in größeren Maschinen zu finden sind, wie z. B. geschliffene Schwalbenschwanzführungen für reibungslose, präzise Bewegungen, Präzisionsgewindespindeln1 (oft mit rollengelagerten Acme-Gewinden) und Feineinstellrädern (z. B. 0,001 Zoll oder 0,1 mm) zur Tiefenkontrolle.

- Starre Montage: Eine stabile, sichere Befestigung ist von grundlegender Bedeutung, um Vibrationen zu vermeiden und die Genauigkeit zu gewährleisten. Wir werden in Kürze erläutern, wie sie montiert werden.

- Kontrolliertes Schneiden: Konstante Vorschubgeschwindigkeiten, ob manuell oder motorisch, kombiniert mit scharfen, geeigneten Werkzeugen (HSS- oder Hartmetallfräser), führen zu genauen Abmessungen und guten Oberflächengüten. Einige Modelle geben ausdrücklich an, Oberflächengüten wie Ra1,6 zu erreichen, was für viele industrielle Passungen geeignet ist.

- Operator Skill: Die korrekte Ausrichtung, die sorgfältige Einstellung mit Hilfe von Messgeräten und Nivelliergeräten und die Durchführung geeigneter Schneiddurchgänge sind entscheidend für die Maximierung der maschineneigenen Genauigkeit.

Auch wenn sie vielleicht nicht an die absolute Präzision eines klimatisierten CNC-Zentrums heranreichen, liefern diese tragbaren Einheiten eine beeindruckende, funktionale Genauigkeit genau dort, wo sie benötigt wird, und erfüllen die Anforderungen für die meisten industriellen Nuten, Schlitze und Flächen.

Welches sind die Hauptanwendungen von tragbaren Nutenfräsmaschinen in der Schwerindustrie?

Sie fragen sich, wo diese tragbaren Kraftpakete glänzen? Sie sind alles andere als ein Nischenwerkzeug. Überall dort, wo große Geräte geändert oder repariert werden müssen, ohne dass sie bewegt werden müssen, sind sie ein guter Kandidat für die mobile Bearbeitung.

Ihr Haupteinsatzgebiet ist die Vor-Ort-Wartung und -Reparatur in der Schwerindustrie, z. B. im Bergbau, im Baugewerbe, im Schiffbau/bei der Reparatur von Schiffen, in der Energieerzeugung, in Stahlwerken, in der Papier- und Zellstoffindustrie und in der Herstellung von Großgeräten - im Grunde überall dort, wo es unpraktisch ist, das Werkstück zu bewegen.

Nach meiner Erfahrung und Ihren Erkenntnissen sind diese Maschinen unverzichtbare Problemlöser:

- Vor-Ort-Wartung und Reparatur2: Das Ausbessern verschlissener oder beschädigter Passfedernuten, das Schneiden neuer Nuten, das Fräsen von Abflachungen an Wellen oder das Reparieren von Flanschflächen ohne Ausbau des Bauteils spart enorm viel Zeit. Dies ist in Fertigungsbetrieben, Verarbeitungsanlagen und Raffinerien üblich.

- Bergbau- und Baumaschinen3: Die Reparatur von Passfedernuten oder die Änderung von Wellen an Baggern, Brechern, Förderanlagen, Schaufeln und Bohrern direkt vor Ort minimiert kostspielige Ausfallzeiten für wichtige Maschinen.

- Schiffbau und Schiffsreparatur: Unverzichtbar für Arbeiten an Propellerwellen, Ruderschäften, Motorkomponenten, Windentrommeln und Decksmaschinen innerhalb der Grenzen eines Schiffes oder einer Werft.

- Stromerzeugung4: Unverzichtbar für die Wartung von Turbinen (Dampf, Gas, Wasser), Generatoren, großen Pumpen und zugehöriger Ausrüstung, was häufig Arbeiten an massiven Rotorwellen oder Gehäusen während geplanter Stillstände oder Notreparaturen beinhaltet.

- Schwermaschinenbau/Umbau: Für die Endmontage, Änderungen nach der Montage oder Sonderarbeiten an großen Bauteilen wie Pressengestellen, Getrieben oder Maschinengestellen.

Hier ein kurzer Überblick, wo sie hingehören:

| Industrie | Gemeinsame Aufgaben | Hauptvorteil |

|---|---|---|

| Bergbau/Bauwesen | Reparatur von Wellen an Brechern, Baggern und Förderanlagen | Geringere Ausfallzeiten vor Ort, Kosteneinsparungen |

| Schiffbau/Offshore | Propeller-/Ruderwellen, Motorteile, Kupplungen, Windentrommeln | Vermeiden von Trockendocks/Transporten, schnellere Reparaturen |

| Stromerzeugung | Rotoren von Turbinen/Generatoren, Pumpenwellen, Kupplungen | Schnellere Reparaturen von Ausfällen, geringere Einnahmeverluste |

| Fertigung/Industrie | Reparatur von feststehenden Maschinenwellen, Änderungen nach dem Zusammenbau | Minimierter Produktionsstopp, Flexibilität |

| Zellstoff und Papier / Stahlwerke | Walzenzapfen, Getriebewellen, Förderantriebe | Geringere Ausfallzeiten für kritische Prozesslinien |

Wenn es sich um ein großes, schweres, feststehendes oder kritisches Bauteil handelt, das eine Keilnut, einen Schlitz oder eine Abflachung benötigt, ist das mobile Fräsen oft die beste Lösung.

Wie wird die Nutenfräsmaschine auf einem Werkstück befestigt?

Wie also hält diese kompakte Maschine eine riesige, möglicherweise fettige Welle oder eine flache Metalloberfläche sicher genug fest, um präzise zu fräsen? Stabilität ist alles. Eine lockere Maschine bedeutet Rütteln, schlechtes Finish und falsche Abmessungen.

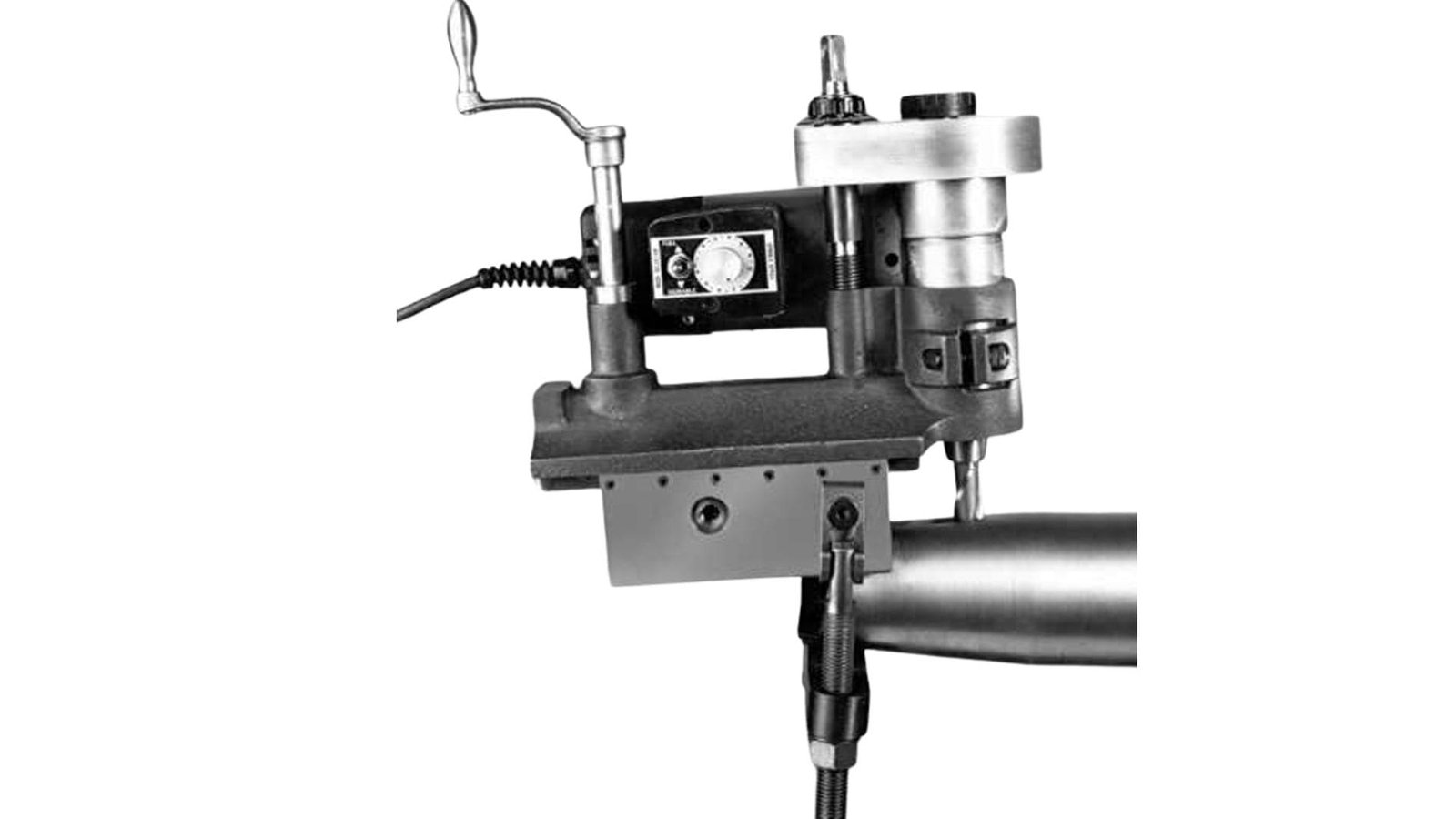

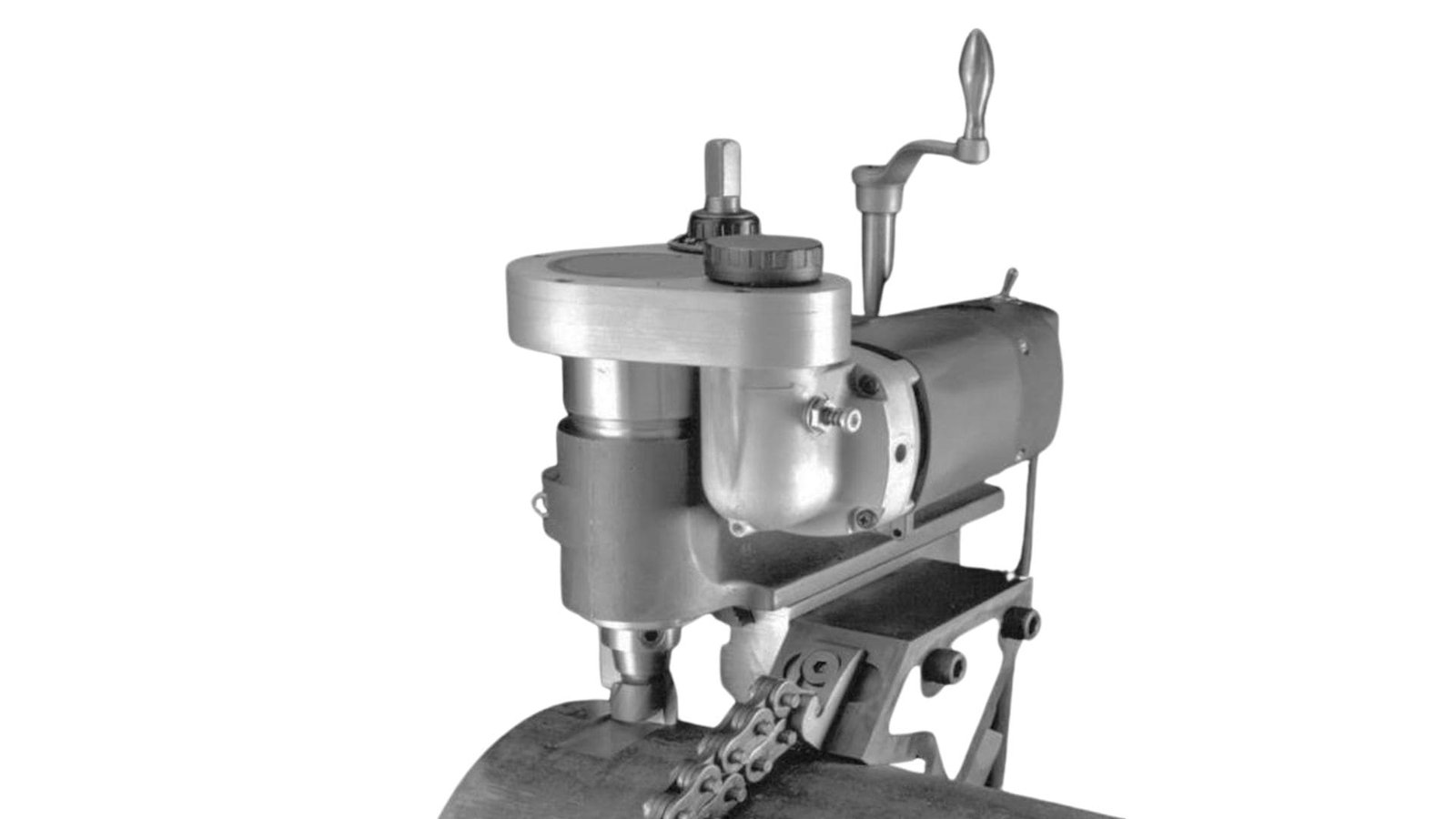

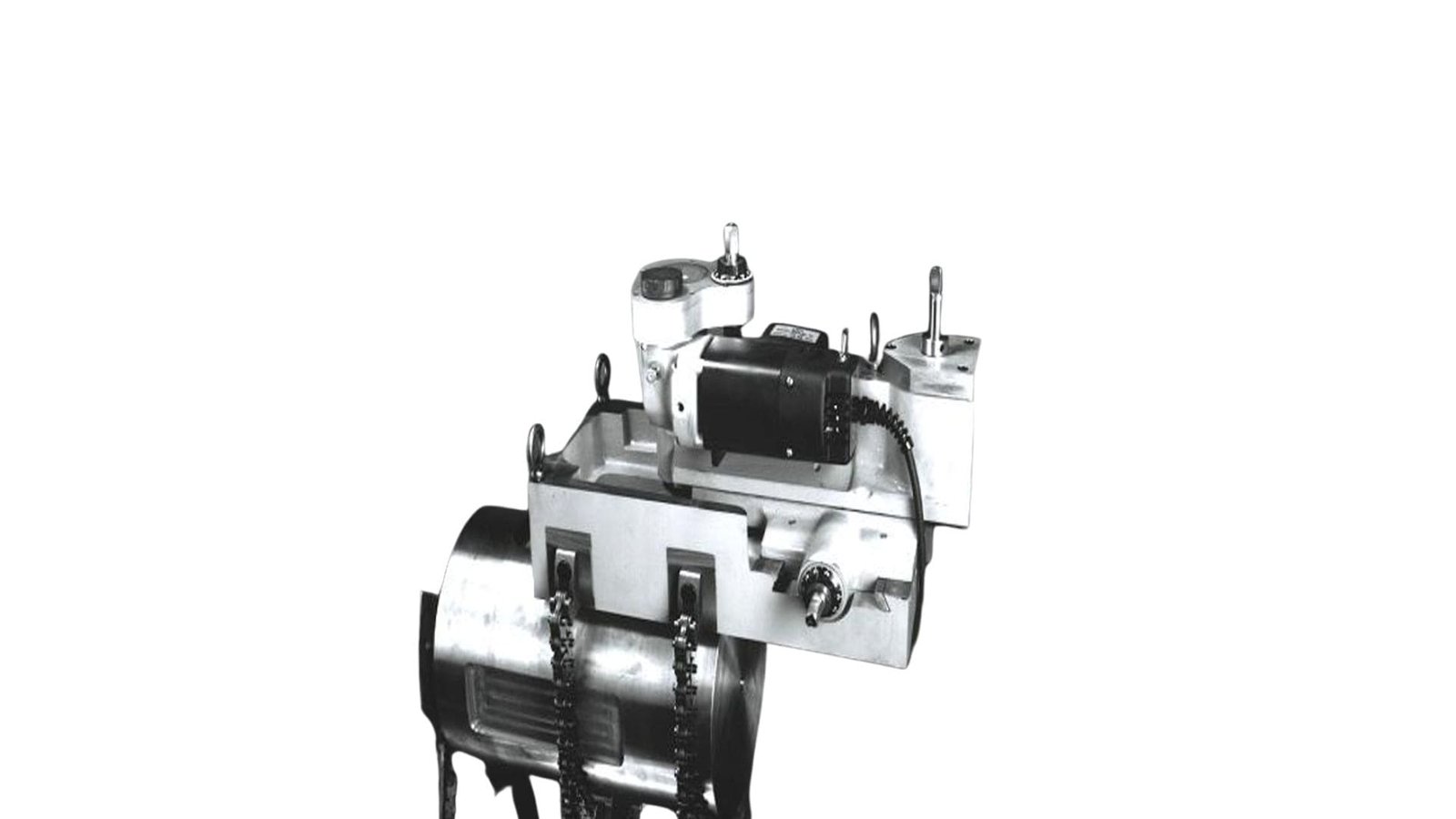

Für die Montage werden in der Regel robuste Klemmsysteme verwendet, z. B. selbstzentrierende V-Sockel mit Ketten- oder Stangenklemmen für Wellen, direkte Verschraubung mit Flanschen oder leistungsstarke Magnetsockel für eisenhaltige Oberflächen. Einige Konstruktionen benötigen nur eine sehr geringe Wellenlänge (z. B. 1,5 Zoll) für die Montage.

Entscheidend ist, dass die Maschine fest montiert und perfekt ausgerichtet ist. Hier sind die üblichen Methoden:

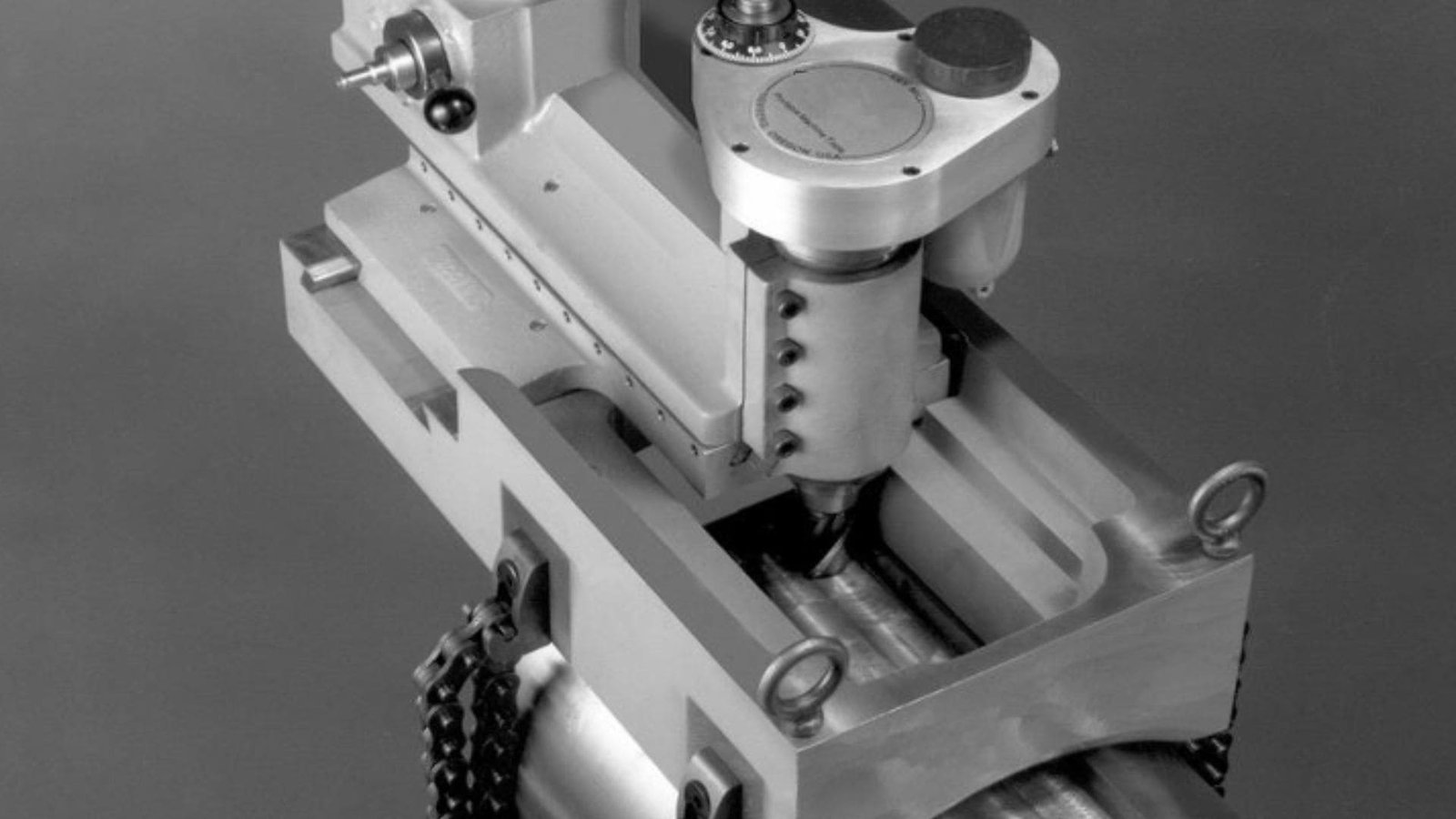

- V-Sockel-Klemmung (Schäfte)5: Viele Konstruktionen haben eine V-förmige Basis, die die Maschine auf natürliche Weise auf der Welle zentriert. Das Einspannen erfolgt oft mit einfachen Stangenklemmen für kleinere Durchmesser oder mit robusten Rollenkettenklemmen, die sich um größere Wellen (bis zu 24 Zoll oder mehr) wickeln und den V-Sockel fest auf die Welle ziehen. Manche benötigen nur einen kurzen Abschnitt der freiliegenden Welle (etwa 1,5 Zoll) zum Festhalten.

- Magnetische Basen: Für Arbeiten auf flachen, dicken Stahl- oder Eisenoberflächen (wie z.B. Maschinenbetten oder Bauelementen) bieten leistungsstarke, schaltbare Magnetfüße eine schnelle und sichere Befestigungsmöglichkeit, ohne dass Klammern oder Bolzen benötigt werden. Eine saubere Oberfläche ist wichtig für eine maximale Haftkraft.

- Direkte Verschraubung: Wenn auf einer Flanschfläche oder einer Oberfläche mit geeigneten Schraubenlöchern gearbeitet wird, kann der Maschinensockel manchmal direkt angeschraubt werden, um eine maximale Steifigkeit zu erreichen.

- Flache Oberfläche Klemmen: Adapter oder das Design des Sockels selbst können eine direkte Klemmung auf flachen Oberflächen oder Kanten ermöglichen.

- Ausrichtung ist der Schlüssel: Vor dem Schneiden verwenden die Bediener Messuhren, Präzisionsnivelliere und Winkel, um sicherzustellen, dass die Vorschubachse der Maschine perfekt parallel zur Mittellinie der Welle oder korrekt zur Referenzfläche ausgerichtet ist.

Und vergessen Sie nicht, dass versiegeltes Schmiersystem6 Sie ermöglicht es, diese Maschinen in jeder Ausrichtung zuverlässig zu montieren und zu bedienen: horizontal, vertikal oder sogar auf dem Kopf stehend, was die Zugänglichkeit erheblich verbessert.

Wie können tragbare Keilnutenfräsen die Ausfallzeiten verringern und Wartungskosten sparen?

Wir alle wissen, dass Ausfallzeiten durch Produktionsausfälle, untätige Arbeitskräfte und mögliche Vertragsstrafen Geld kosten. Wie wirkt sich also der Einsatz einer relativ kleinen Maschine bei einem großen Auftrag im Vergleich zu herkömmlichen Methoden tatsächlich auf das Endergebnis aus?

Durch die direkte Bearbeitung vor Ort verkürzen tragbare Maschinen die Ausfallzeiten drastisch - Demontage, Transport, Warteschlangen in der Werkstatt und Wiedermontage entfallen, was erhebliche Arbeits-, Logistik- und Produktionsausfallkosten spart. Die Investition kann sich schnell bezahlt machen.

Lassen Sie uns die Kosteneinsparungen aufschlüsseln:

- Eliminiert die Hauptarbeit: Die für die Demontage und den Wiederzusammenbau von Großgeräten erforderliche Zeit von Monteuren/Technikern entfällt, die Stunden oder Tage dafür aufwenden müssen.

- Null Transportkosten: Spart Rigging, Kranmiete, Spezialtransport und damit verbundene Logistikkosten für den Transport schwerer Teile.

- Massive Verringerung der Produktionsausfälle7: Dies ist oft die größte Einsparung. Durch die Verkürzung von wochenlangen Ausfallzeiten auf Stunden oder Tage können Produktionslinien schneller laufen, Generatoren Strom erzeugen oder Schiffe schneller fahren. Das Einrichten kann schnell gehen, und das Schneiden einer Keilnut kann Minuten dauern, statt tagelang auf eine Werkstatt zu warten.

- Schnellerer Gesamtumschlag8: Die Arbeit vor Ort beginnt sofort und ist schneller beendet. Keine Wartezeiten.

- Reduziertes Risiko: Minimiert das Risiko von Kollateralschäden während des Transports oder von Problemen beim Wiederzusammenbau.

- Kosteneffiziente Investition: Der Anschaffungspreis einer tragbaren Nutenfräse ist oft vergleichbar mit den Gesamtkosten für eine größere Reparaturen außerhalb des Standorts. Nach diesem einmaligen Einsatz lassen sich bei späteren Aufträgen vor Ort erhebliche Einsparungen erzielen.

- Flexibilität: Die verfügbaren Antriebsoptionen (elektrisch, pneumatisch, hydraulisch) ermöglichen den Einsatz in verschiedenen industriellen Umgebungen.

Denken Sie an ein großes Pressenrad, das eine Keilnutenreparatur benötigt. Die Kosten für den Ausbau, den Versand, die Arbeitszeit in der Werkstatt, den Rückversand und den Wiedereinbau könnten leicht die Kosten für den Kauf einer tragbaren Nutenfräse übersteigen, die dann für künftige Reparaturen im gesamten Werk verwendet werden kann, was zu laufenden Einsparungen führt.

Schlussfolgerung

Tragbare Nutenfräsmaschinen sind wichtige Problemlöser für die Schwerindustrie und ermöglichen die präzise Bearbeitung von Nuten, Schlitzen und Flächen direkt an großen oder festen Werkstücken. Durch ihre Fähigkeit, vor Ort Genauigkeit zu liefern, werden Ausfallzeiten und Kosten drastisch reduziert, was sie zu einem äußerst wertvollen Wartungs- und Reparaturwerkzeug macht.

-

Das Verständnis von Präzisionsgewindespindeln kann Ihr Wissen über die Genauigkeit und Leistung von Fräsmaschinen verbessern. ↩

-

Unter diesem Link erfahren Sie, wie Sie durch Wartung und Reparatur vor Ort Zeit und Kosten in Ihren Fertigungsprozessen sparen können. ↩

-

Erfahren Sie, wie rechtzeitige Reparaturen vor Ort die Ausfallzeiten erheblich reduzieren und die Produktivität im Bergbau und Baugewerbe steigern können. ↩

-

Erfahren Sie mehr über die kritischen Wartungspraktiken in der Stromerzeugung, die dazu beitragen, Umsatzeinbußen bei Ausfällen und Reparaturen zu vermeiden. ↩

-

Unter diesem Link finden Sie Informationen über die Mechanik und die Vorteile des V-Base Clamping für eine effektive Maschinenausrichtung. ↩

-

Erfahren Sie mehr über versiegelte Schmiersysteme und wie sie die Zuverlässigkeit von Maschinen in verschiedenen Ausrichtungen verbessern. ↩

-

Erfahren Sie, wie wichtig es ist, Ausfallzeiten zu minimieren, und welche Auswirkungen dies auf die Gesamteffizienz der Produktion hat. ↩

-

Entdecken Sie die Vorteile einer schnellen Wartung und wie sie die betriebliche Effizienz steigern kann. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.