Warum entstehen Rattermarken auf der Oberfläche von CNC-gedrehten Werkstücken?

Sind Sie es leid, dass diese hässlichen, welligen Rattermarken Ihre sorgfältig geplanten CNC-Drehteile ruinieren? Dieses allzu häufige Problem vergeudet gutes Material, bedeutet zusätzliche Zeit für Nacharbeit und schmälert letztendlich Ihren Gewinn. Der erste Schritt zur Beseitigung dieses Problems besteht darin, die Ursache zu verstehen.

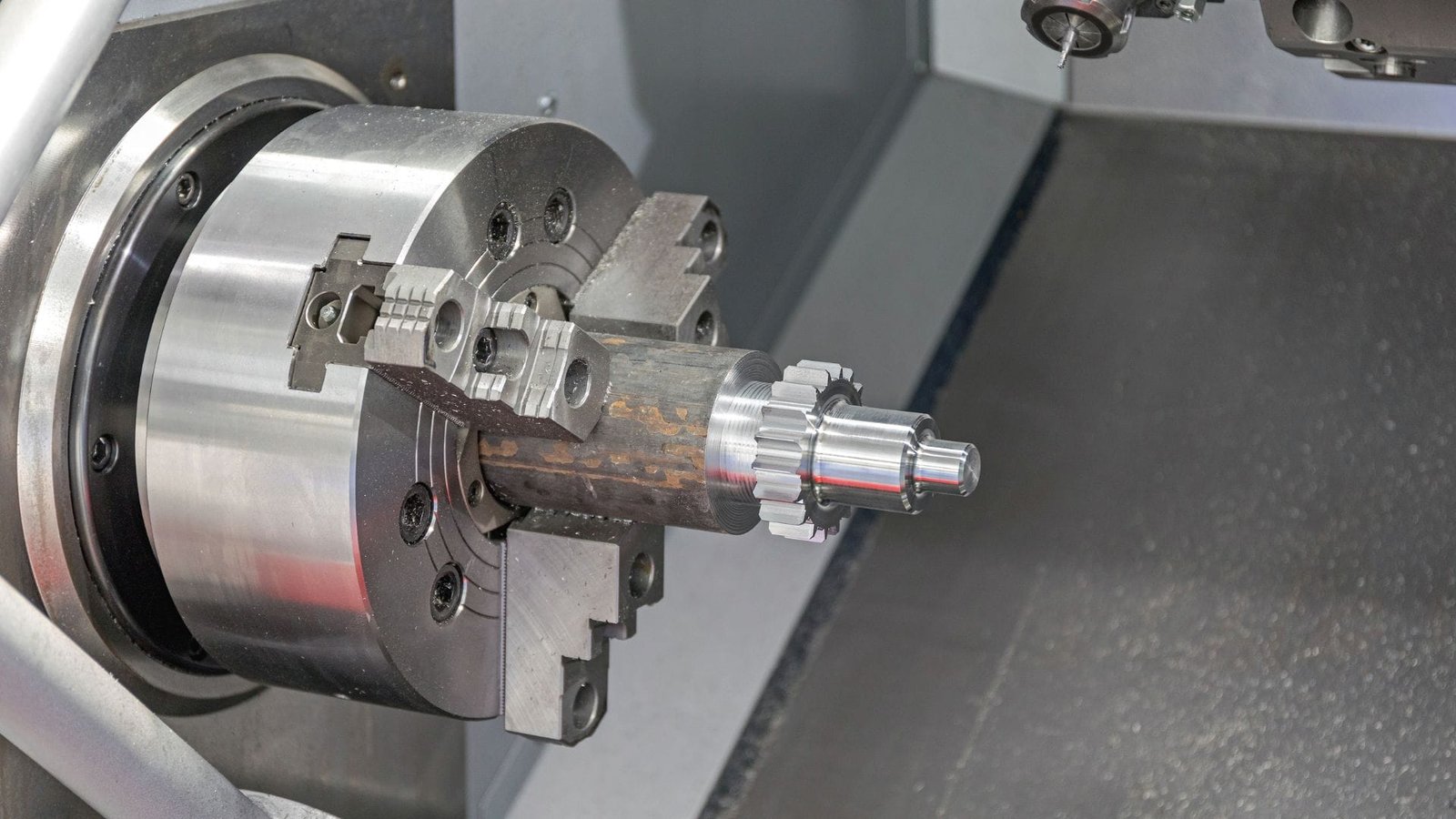

Rattermarken an CNC-gedrehten Werkstücken sind in erster Linie eine Folge von Vibrationen während des Zerspanungsprozesses. Zu den Hauptursachen gehören eine unzureichende Steifigkeit des Systems Maschine-Werkzeug-Werkstück, die Verwendung ungeeigneter Schneidwerkzeuge oder einer falschen Werkzeuggeometrie, die Einstellung ungeeigneter Schnittparameter (wie Drehzahl, Vorschub oder Schnitttiefe) oder der Verschleiß kritischer Maschinenkomponenten wie Spindellager oder Führungen.

Wenn Sie die glatten, hochwertigen Oberflächen erzielen wollen, zu denen das CNC-Drehen in der Lage ist. Schauen wir uns die üblichen Verdächtigen an.

Wie wirkt sich die Steifigkeit und Dämpfung von CNC-Drehmaschinen auf die Ratterbildung aus?

Hat es den Anschein, dass Ihre CNC-Drehmaschine stärker wackelt als sie sollte und diese charakteristischen Rattermuster auf Ihren Teilen hinterlässt? Ein grundlegender Mangel an Maschinensteifigkeit oder eine schlechte Schwingungsdämpfung in der Struktur der Maschine könnte der Grund für das Problem sein. Durch diese inhärente Schwäche können sich Zerspanungsvibrationen aufbauen und Ihre Arbeit beeinträchtigen.

Die Gesamtsteifigkeit und das Dämpfungsvermögen einer CNC-Drehmaschine sind von grundlegender Bedeutung für die Vermeidung von Ratterern. Eine unzureichende Steifigkeit bedeutet, dass sich die Struktur der Maschine leicht verformen und vibrieren kann, wenn Schnittkräfte wirken. Eine unzureichende Dämpfung bedeutet, dass diese Schwingungen nicht schnell abklingen, was zu anhaltenden Ratterern und einer schlechten Oberflächenqualität führt. Beides erhöht die Wahrscheinlichkeit des Auftretens von Rattermarken erheblich.

Ich sage den Leuten immer, sie sollen sich das so vorstellen, als ob sie auf einem schwachen, wackeligen Tisch schreiben würden, im Gegensatz zu einem schweren, soliden Tisch. Das gleiche Prinzip gilt auch für die Bearbeitung. Eine steife, gut gedämpfte Maschine bietet eine stabile, unnachgiebige Plattform, auf der das Schneidwerkzeug seine Arbeit reibungslos verrichten kann.

Die Bedeutung der Systemsteifigkeit

Wenn wir von Steifigkeit sprechen, geht es um die Fähigkeit des gesamten Systems - der Werkzeugmaschine selbst, der Art und Weise, wie das Werkstück aufgespannt wird, und der Einrichtung des Schneidwerkzeugs -, sich unter den beim Schneiden auftretenden Kräften nicht zu verbiegen oder zu verformen.

- Fundament und Verankerung der Maschine: Ein solides Fundament, z. B. ein Betonboden, und eine ordnungsgemäße Verankerung der Maschine sind Ausgangspunkte für eine gute Gesamtsteifigkeit. Dadurch werden externe Vibrationen oder Bewegungen, die die Maschine beeinflussen, minimiert.

- Unzureichende Steifigkeit Auswirkungen1: Wenn ein Teil dieses Systems nicht steif genug ist (z. B. ein schlankes Werkstück, ein Werkzeug mit zu großem Überhang oder sogar eine Biegung in den Gussteilen der Maschine), neigt es zur Durchbiegung. Dabei handelt es sich nicht nur um eine statische Biegung, sondern sie führt zu einer Verringerung der so genannten dynamischen Steifigkeit während des Schnitts. Dies kann zu schwankenden Schnittkräften führen, die Vibrationen auslösen oder verschlimmern. Dies macht sich besonders beim Hochgeschwindigkeitsschneiden bemerkbar.

- Mechanische Resonanz2: Eine der Hauptursachen für Rattern ist mechanische Resonanz. Sie tritt auf, wenn die Frequenz der Schnittkräfte in die Nähe einer Eigenschwingungsfrequenz der Werkzeugmaschinenstruktur oder des Werkstücks kommt. Die Verbesserung der Gesamtsteifigkeit trägt dazu bei, diese Eigenfrequenzen von den üblichen Schnittfrequenzen weg zu verschieben.

Warum Dämpfung der Schlüssel zu glatten Oberflächen ist

Dämpfung3 ist die Fähigkeit des Systems, Schwingungsenergie zu absorbieren und zu zerstreuen.

- Unzureichende Dämpfung: Wenn Ihr CNC-Drehbank-System4 Ohne eine gute Dämpfung können sich die beim Schneiden entstehenden Vibrationen nicht so leicht abbauen. Die Schwingungsenergie zirkuliert weiter und verschlimmert das Rütteln.

- Verbesserung der Dämpfung: Zu den praktischen Möglichkeiten, die Dämpfung zu verbessern, gehört die Verwendung spezieller Werkzeughalter, wie z. B. hydraulische Dehnungshalter, die dazu beitragen können, einen Teil der Stöße zu absorbieren. Schneideschwingungen5. Bei dünnwandigen oder schwingungsanfälligen Teilen kann manchmal eine vorübergehende Füllung mit Materialien wie Wachs oder sogar Sand für zusätzliche Masse und Dämpfung sorgen, um sie während der Bearbeitung zu beruhigen.

Welche Rolle spielen Werkzeugauswahl und Geometrie bei der Vermeidung von Ratterern beim CNC-Drehen?

Schnappen Sie sich einfach das nächstgelegene Schneidwerkzeug oder halten Sie sich an Standardwinkel, ohne groß darüber nachzudenken? Diese häufige Abkürzung kann sich so anfühlen, als würden Sie ständig mit der Maschine kämpfen, was oft zu diesen frustrierenden Rattermarken führt. In Wirklichkeit kann die Auswahl des richtigen Werkzeugs mit der optimalen Geometrie für die jeweilige Aufgabe einen Unterschied wie Tag und Nacht ausmachen.

Die Auswahl des Werkzeugs und seine spezifische Geometrie spielen eine absolut entscheidende Rolle bei der Vermeidung von Ratterern beim CNC-Drehen. Die Wahl des richtigen Werkzeugmaterials, z. B. einer zähen Hartmetallsorte, und das Aufbringen geeigneter Beschichtungen können Reibung und Verschleiß erheblich verringern. Darüber hinaus hilft die sorgfältige Optimierung von Werkzeugwinkeln wie Spanwinkel, Hauptschneidenwinkel, Nasenradius und Freiwinkel, die Schnittkräfte effektiv zu steuern und dadurch Vibrationen und Rattererscheinungen zu minimieren.

Ich habe schon sehr früh in meiner Karriere gelernt, dass nicht alle Schneidwerkzeuge gleich sind, vor allem, wenn es darum geht, Ratterer zu vermeiden. Ein wenig Aufmerksamkeit für Ihre Werkzeuge kann Ihnen im Nachhinein eine Menge Kopfschmerzen ersparen.

Auswahl an intelligenten Werkstoffen und Beschichtungen

Das Material, aus dem Ihr Schneidwerkzeug besteht, und jede spezielle Beschichtung, die es aufweist, wirkt sich direkt auf seine Leistung und seine Fähigkeit, Vibrationen zu widerstehen, aus.

- Material und Steifigkeit der Werkzeuge: Die Auswahl eines geeigneten Werkzeugmaterials ist entscheidend. Hartmetall-Werkzeuge6 sind aufgrund ihrer hohen Härte und Verschleißfestigkeit die erste Wahl, da sie eine scharfe Kante behalten und sich nicht verbiegen. Berücksichtigen Sie auch die physischen Abmessungen des Werkzeugs: Werkzeuge mit größerem Durchmesser und kürzerer Länge (weniger Überstand über den Halter) sind in der Regel viel steifer und weniger anfällig für Vibrationen.

- Vorteile der Werkzeugbeschichtung7: Moderne Werkzeugbeschichtungen sind funktional, nicht nur kosmetisch. Beschichtungen wie TiN, TiCN oder Al2O3 können die Reibung zwischen Werkzeug und Werkstück erheblich reduzieren, was zu geringeren Schnittkräften und einer geringeren Wärmeentwicklung führt, was wiederum zur Verringerung von Vibrationen beiträgt.

Optimierung der Werkzeuggeometrie für Schnittstabilität

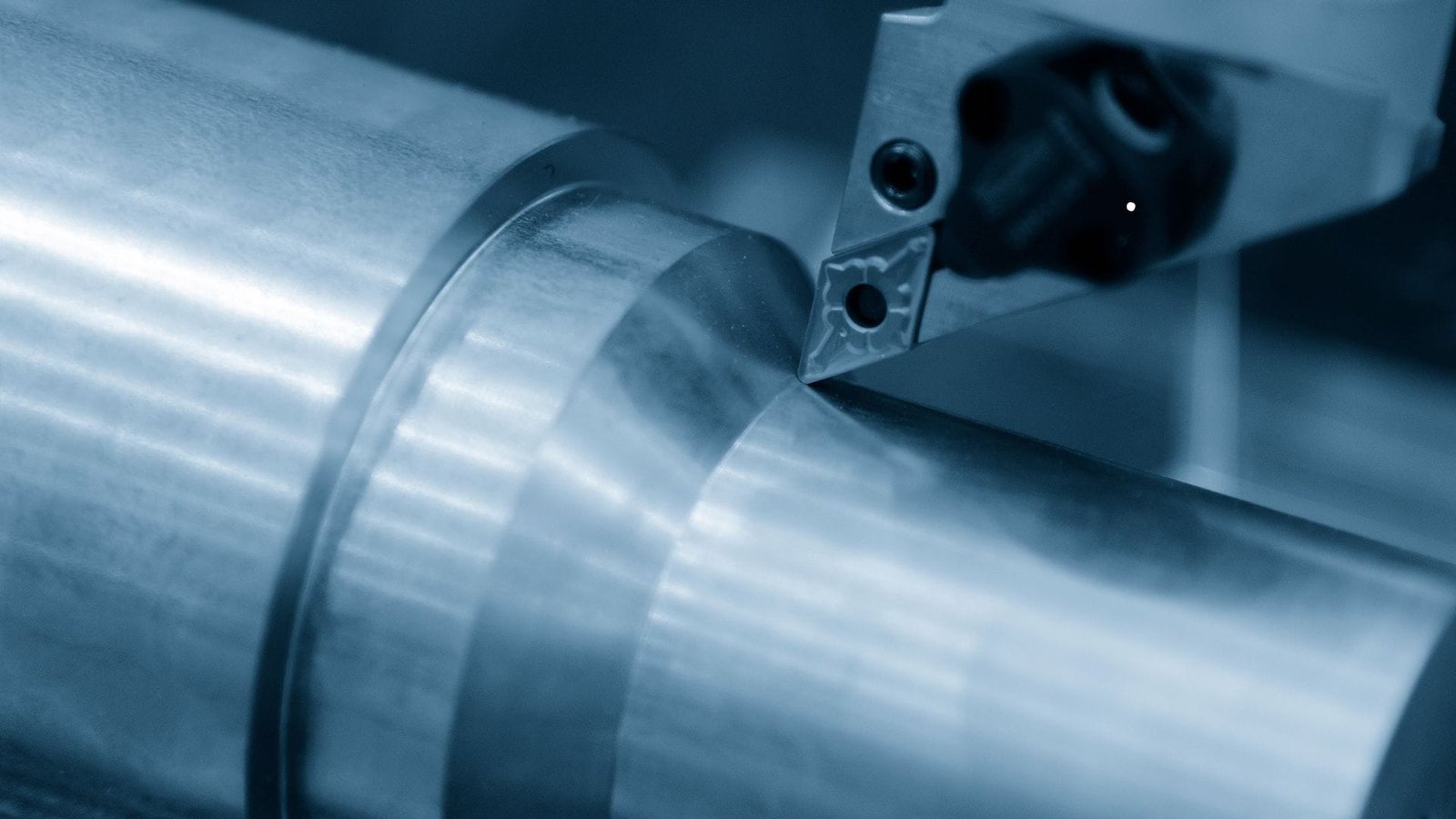

Die Form und die spezifischen Winkel der Schneide Ihres Schneidwerkzeugs - seine Geometrie - sind entscheidend für die Kontrolle der Wechselwirkung mit dem Werkstück.

- Winkel der Harke8: Ein positiver Spanwinkel führt im Allgemeinen dazu, dass das Werkzeug freier schneidet, wodurch der Schneidwiderstand und die Gesamtschneidkräfte verringert werden. Dies wiederum verringert die Neigung des Systems zu Schwingungen.

- Hauptschneidkantenwinkel (Lead Angle): Durch die Einstellung dieses Winkels kann die Verteilung der Schnittkräfte verändert werden. Ein größerer Steigungswinkel kann manchmal den Span verdünnen und die Kräfte mehr axial in die Spindel leiten, was stabiler sein kann.

- Radius der Nase: Ein größerer Schneidenradius kann die Oberflächengüte und die Werkzeugfestigkeit verbessern, aber ein zu großer Radius kann die Schnittkräfte und die Wahrscheinlichkeit von Ratterern erhöhen. Das richtige Gleichgewicht zu finden ist entscheidend.

- Freiraum-Winkel: Ein ausreichendes Spiel ist wichtig, um zu verhindern, dass die Flanke des Werkzeugs an der bearbeiteten Oberfläche reibt, was zu Reibung und Vibrationen führt.

- Chip-Brecher: Werkzeuge mit gut durchdachten Spänebrechern können ebenfalls zu einem reibungsloseren Schnitt beitragen, indem sie die Späne effektiv verwalten und verhindern, dass sie den Schnitt stören.

- Sicheres Halten: Stellen Sie sicher, dass das Werkzeug sehr fest in einem hochwertigen Halter mit guter Rundlaufgenauigkeit gehalten wird. Jede Lockerheit in diesem Bereich ist eine Einladung zum Rattern.

Wie beeinflussen die Schnittparameter Vibrationen und Ratterer beim CNC-Drehen?

Sind Ihre Schnittgeschwindigkeiten, Vorschübe und Schnitttiefen sorgfältig gewählt, oder werden sie manchmal eingestellt, ohne ihre Auswirkungen zu berücksichtigen? Die Verwendung von Schnittparametern, die nicht für Ihre spezifische Einrichtung optimiert sind, kann leicht zu Vibrationen in Ihrer CNC-Drehbearbeitung führen, was direkt zu den unerwünschten Rattermarken führt. Es ist absolut wichtig, den "Sweet Spot" für diese Einstellungen zu finden.

Die Schnittparameter - insbesondere Schnittgeschwindigkeit, Vorschub und Schnitttiefe - haben einen großen Einfluss auf die Entstehung von Vibrationen und Ratterern beim CNC-Drehen. Wird einer dieser Parameter für die gegebenen Bedingungen zu hoch oder zu niedrig eingestellt, kann dies zu instabilen Schnittkräften führen, die dann Schwingungen auslösen oder verstärken. Ein ausgewogener, sorgfältig optimierter Ansatz, bei dem Extreme vermieden werden, ist entscheidend für ein reibungsloses, ratterfreies Drehen.

Ich betone immer wieder, dass man nicht einfach blind die Schnittparameter aus einem Lehrbuch oder von einem früheren Auftrag kopieren und jedes Mal perfekte Ergebnisse erwarten kann. Sie müssen verstehen, wie jeder Parameter mit dem Zustand Ihrer spezifischen Maschine, dem zu schneidenden Material und dem verwendeten Werkzeug zusammenhängt.

Feinabstimmung der Schnittgeschwindigkeit

Die Schnittgeschwindigkeit (die Geschwindigkeit, mit der die Werkstückoberfläche das Schneidwerkzeug passiert) ist ein entscheidender Faktor.

- Stabile Zonen finden: Manchmal kann eine geringfügige Anpassung der Spindeldrehzahl, z. B. um ±5% oder ±10%, die Schnittfrequenz aus einem Bereich herausbewegen, der eine Eigenfrequenz der Maschine oder des Werkstücks anregt, und so das Rattern verringern. Vermeiden Sie jedoch drastische Änderungen, wie z. B. eine Halbierung der Drehzahl, ohne die Gründe dafür zu kennen, da Sie sonst auf eine andere Resonanzfrequenz treffen könnten.

- Zu vermeidende Extreme: Übermäßig hoch Schnittgeschwindigkeit9s können mehr Wärme erzeugen und hochfrequente Vibrationen verursachen. Umgekehrt können sehr niedrige Schnittgeschwindigkeiten manchmal zu einer weniger stabilen Schnittführung und niederfrequentem Rumpeln oder Rattern führen.

Aufrechterhaltung einer konsistenten Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit (wie schnell das Werkzeug entlang des Werkstücks oder in das Werkstück hinein vorrückt) bestimmt die Spandicke.

- Konsistente Spänebelastung: Ziel ist es, eine gleichmäßige Spanmenge zu erhalten. Eine zu geringe Vorschubgeschwindigkeit kann dazu führen, dass das Werkzeug reibt, anstatt sauber zu schneiden, was zu Instabilität führt. A Vorschubgeschwindigkeit10 Ein zu hoher Wert erhöht die Schnittkräfte, was zu einer Überlastung des Systems und zu Vibrationen führen kann.

- Vermeiden von Variabilität: Variable Vorschubgeschwindigkeiten während eines Schnitts können, sofern sie nicht absichtlich aus einem bestimmten Grund programmiert wurden, auch zu schwankenden Schnittkräften und Ratterern führen.

Verwaltung der Schnitttiefe

Die Schnitttiefe11 (wie viel Material das Werkzeug in einem Durchgang abträgt) wirkt sich direkt auf die Schnittkraft aus.

- Verwaltung der Kräfte: Eine zu große Schnitttiefe erzeugt hohe Schnittkräfte und erhöht das Risiko von Ratterern, Werkzeugverformungen und sogar Werkzeugbrüchen. Die Verringerung der Schnitttiefe ist häufig eine der ersten Anpassungen, die zur Bekämpfung von Ratterern vorgenommen werden.

- Ständiges Engagement: Bei anspruchsvollen Schnitten können Strategien wie die Verwendung von Werkzeugwegen, die einen konstanten Werkzeugeingriff gewährleisten, anstatt plötzliche Ein- und Ausstiege, dazu beitragen, die Schnittkräfte stabiler zu halten. Bei starkem Ratterverhalten sollten Sie mehrere flache Durchgänge anstelle eines tiefen Durchgangs in Betracht ziehen.

Denken Sie daran, dass diese Parameter miteinander verknüpft sind. Wenn Sie einen Parameter ändern, müssen Sie oft auch andere anpassen, um einen stabilen Schnittzustand zu erhalten.

Sind verschlissene Spindellager oder Führungsbahnen in einer CNC-Drehmaschine eine mögliche Ursache für Ratterer?

Hinterlässt Ihre zuverlässige CNC-Drehmaschine, die einst gleichmäßig glatte Oberflächen produzierte, plötzlich diese gefürchteten Rattermarken auf jedem Teil? Wenn Sie Ihre Werkzeuge, die Werkstückeinrichtung und die Schnittparameter sorgfältig überprüft haben, ohne Erfolg, dann könnte ein schleichender Verschleiß in kritischen Maschinenkomponenten wie den Spindellagern oder den Führungen der versteckte Übeltäter sein. Dieser allmähliche Verschleiß führt zu einer langsamen Erosion der ursprünglichen Präzision und Stabilität der Maschine.

Ja, absolut. Verschlissene Spindellager oder verschlissene Führungen in einer CNC-Drehmaschine sind wichtige und häufige potenzielle Ursachen für Ratterer. Der Verschleiß von Spindellagern führt zu erhöhtem Spiel, wodurch die Genauigkeit und die Rotationsstabilität der Spindel verringert werden. Ebenso können verschlissene oder schlecht gewartete Führungen zu instabiler Reibung führen und unerwünschte Bewegungen oder Biegungen in den Achsen der Maschine ermöglichen. Beide Bedingungen tragen direkt zu erhöhten Vibrationen und der Bildung von Rattermarken bei.

Ich habe dieses Problem in meiner Laufbahn schon oft diagnostiziert. Eine Maschine, die jahrelang eine solide Leistung erbracht hat, fängt an zu rattern. Nachdem wir die offensichtlicheren Ursachen im Zusammenhang mit der Werkzeugbestückung und der Programmierung beseitigt haben, stellen wir oft fest, dass die Grundursache in der Abnutzung dieser grundlegenden Maschinenelemente liegt.

Wie der Verschleiß von Spindellagern das Rattern fördert

Die Spindellager12 sind von entscheidender Bedeutung; sie stützen die Spindel und sorgen dafür, dass sie sich gleichmäßig und genau drehen kann, während sie den Zerspanungskräften standhalten.

- Erhöhtes Spiel und Runout: Im Laufe unzähliger Betriebsstunden, insbesondere unter schweren Lasten oder bei hohen Drehzahlen, verschleißen die Wälzkörper und Laufbahnen in den Spindellagern zwangsläufig. Dieser Verschleiß vergrößert die Lagerluft, die oft als "Spiel" oder erhöhter Rundlauf bezeichnet wird.

- Verminderte Rotationsstabilität: Mit zunehmendem Spiel wird die Spindel nicht mehr so starr gehalten. Sie kann sich unter den Schnittkräften leichter durchbiegen, was zu einem Verlust an dynamischer Steifigkeit und Rotationsstabilität führt. Diese Instabilität ist eine gute Voraussetzung für die Entstehung von Ratterern, da die Position der Werkzeugspitze relativ zum Werkstück uneinheitlich wird.

Der Zusammenhang zwischen Führungsbahnverschleiß und Schwingungen

Führungen (z. B. Kastenführungen oder Linearführungen) sind für die präzise und reibungslose Führung der Maschinenschlitten (Schlitten und Querschlitten) verantwortlich.

- Verlust von Präzision und Steifigkeit: Abnutzung der Oberflächen der Führungsschienen13oder an den Gegenstücken der Schlitten beeinträchtigt die Präzision und strukturelle Steifigkeit der Maschine. Dies kann dazu führen, dass sich die Schlitten nicht mehr so leichtgängig bewegen oder den Schnittkräften nicht mehr so gut standhalten können.

- Instabile Reibung und Stick-Slip: Abgenutzte oder unzureichend geschmierte Führungen können zu instabiler Reibung führen. Dies kann sich als "Stick-Slip"-Phänomen äußern, bei dem der Schlitten kurzzeitig zögert und dann nach vorne springt. Eine solche unregelmäßige Bewegung schlägt sich direkt in Vibrationen am Schneidwerkzeug nieder.

- Erhöhte Abstände und Ablenkung: Ähnlich wie bei den Spindellagern führt der Verschleiß zu einem übermäßigen Spiel zwischen den Führungsschienen und den Schlitten. Dieses Spiel bedeutet, dass die Schlitten nicht mehr so starr gelagert sind und sich unter den dynamischen Belastungen beim Schneiden leichter durchbiegen oder vibrieren können. Regelmäßige Wartung, einschließlich Schmierung und Überprüfung auf übermäßiges Spiel in den Lagern und Einstellung der Führungsschienen, ist unerlässlich, um Rattergeräusche aus diesen Quellen zu verringern.

Schlussfolgerung

Rattermarken auf Ihren CNC-Drehteilen sind ein deutliches Zeichen für unerwünschte Schwingungen im System. Die Hauptursachen sind in der Regel eine unzureichende Maschinensteifigkeit oder schlechte Dämpfung, eine falsche Werkzeugauswahl oder -geometrie, nicht optimierte Schnittparameter oder der Verschleiß kritischer Maschinenkomponenten. Wenn Sie diese Bereiche systematisch angehen, können Sie Ihre Oberflächengüte deutlich verbessern und Ratterer beseitigen.

-

Das Verständnis der Auswirkungen einer unzureichenden Steifigkeit kann dazu beitragen, die Bearbeitungsprozesse zu verbessern und Fehler zu reduzieren. ↩

-

Die Erforschung mechanischer Resonanzen kann Aufschluss über die Vermeidung von Ratterern und die Verbesserung der Bearbeitungseffizienz geben. ↩

-

Das Verständnis der Dämpfung ist entscheidend für die Verbesserung der Bearbeitungsqualität und die Verringerung von Vibrationen, was zu einer besseren Oberflächenqualität führt. ↩

-

Die Erforschung der Vorteile der Dämpfung in CNC-Drehsystemen kann Ihre Bearbeitungsprozesse und -ergebnisse verbessern. ↩

-

Das Erlernen von Methoden zur Reduzierung von Zerspanungsvibrationen kann die Qualität Ihrer Bearbeitungsprojekte erheblich verbessern. ↩

-

Entdecken Sie die Vorteile von Hartmetallwerkzeugen, die für ihre Härte und Verschleißfestigkeit bekannt sind, die für eine effektive Schneidleistung entscheidend sind. ↩

-

Erfahren Sie, wie moderne Werkzeugbeschichtungen die Leistung erhöhen, indem sie Reibung und Hitze reduzieren und so zu einer besseren Schnittstabilität führen. ↩

-

Das Verständnis der Auswirkungen des Spanwinkels kann dazu beitragen, die Effizienz der Zerspanung zu optimieren und Vibrationen zu reduzieren, was für eine erfolgreiche Bearbeitung entscheidend ist. ↩

-

Das Verständnis der Schnittgeschwindigkeit ist entscheidend für die Optimierung von Bearbeitungsprozessen und die Verbesserung der Werkzeugstandzeit. Unter diesem Link erhalten Sie einen detaillierten Einblick. ↩

-

Die Vorschubgeschwindigkeit beeinflusst maßgeblich die Spandicke und die Schnittkräfte. Erfahren Sie mehr über seinen Einfluss auf die Bearbeitungseffizienz. ↩

-

Die Schnitttiefe wirkt sich direkt auf die Schnittkräfte und die Werkzeugstabilität aus. Erfahren Sie mehr über die effektive Verwaltung dieses Parameters. ↩

-

Die Kenntnis von Spindellagern ist für die Aufrechterhaltung der Maschinenleistung und die Vermeidung von Problemen wie Rattern unerlässlich. ↩

-

Die Untersuchung von Führungen wird Ihnen helfen, ihre Rolle bei der Gewährleistung von Präzision und Stabilität bei der Bearbeitung zu verstehen, die für die Qualität der Ergebnisse entscheidend sind. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.