Warum ist die Auswahl des richtigen Werkzeugs entscheidend für die Genauigkeit und Stabilität bei der Profilbearbeitung?

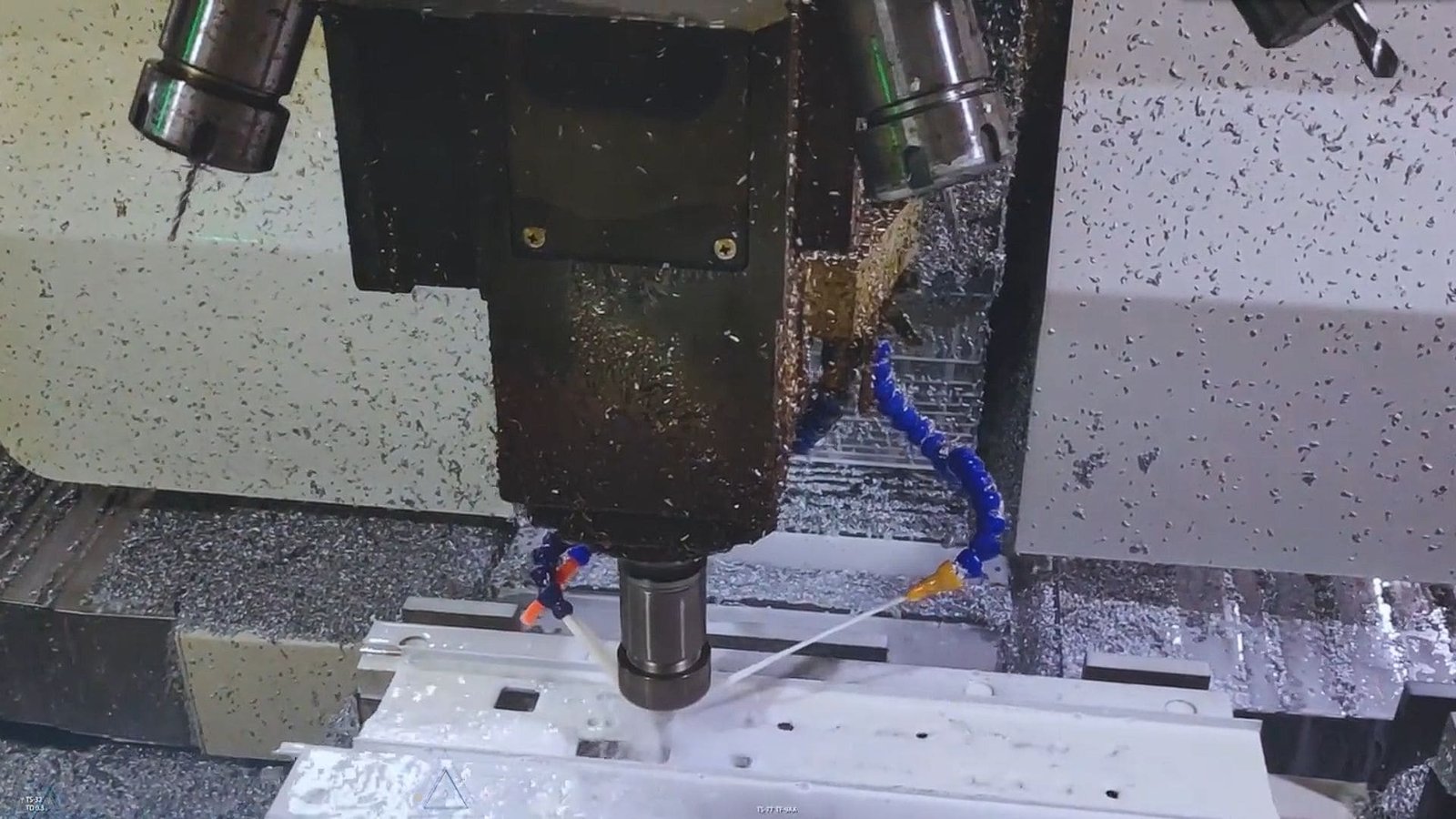

Haben Sie Probleme mit uneinheitlichen Ergebnissen bei der Profilbearbeitung, schlechten Oberflächengüten oder übermäßigen Vibrationen? Die Verwendung des falschen Zerspanungswerkzeugs, insbesondere bei Materialien wie Aluminium, kann schnell teures Material ruinieren, Werkzeugbruch verursachen, die Produktion verlangsamen und die Genauigkeit und Stabilität Ihrer Teile grundlegend beeinträchtigen.

Die Auswahl des richtigen Werkzeugs ist von entscheidender Bedeutung, da sein Material, seine Geometrie, seine Beschichtung und sein Zustand direkt die Schnittkräfte, die Wärmeentwicklung, die Spankontrolle und die Vibrationen beeinflussen. Diese Faktoren bestimmen grundlegend die endgültige Maßgenauigkeit, Oberflächenqualität und Gesamtstabilität des Profilbearbeitungsprozesses, insbesondere bei leicht zu markierenden oder vibrierenden Materialien wie Aluminium.

Es mag einfach klingen, aber bei der Auswahl des "richtigen Werkzeugs" müssen mehrere miteinander verbundene Faktoren berücksichtigt werden. Die richtige Befestigung des Werkstücks ist von entscheidender Bedeutung, aber auch das Werkzeug selbst muss auf die Eigenschaften des Materials abgestimmt sein (z. B. die Weichheit und Klebrigkeit von Aluminium), um die Präzision zu gewährleisten. Wir gehen der Frage nach, welche Arten von Werkzeugen am besten geeignet sind, untersuchen kritische Elemente wie Beschichtungen und Geometrie und erörtern, wie man Kosten und Leistung in Einklang bringen kann.

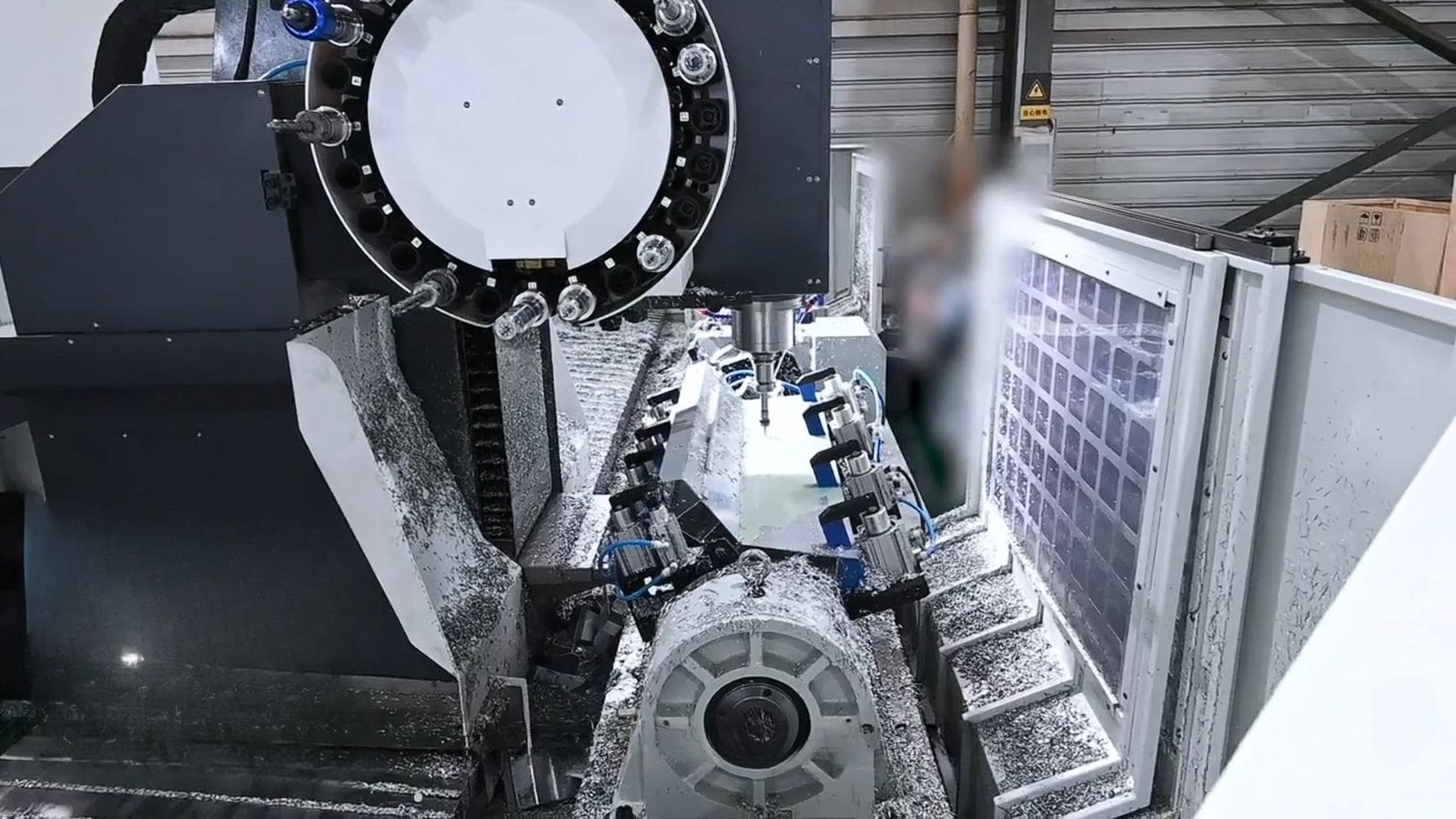

Welche Art von Werkzeugen sollte für die Bearbeitung von Aluminiumprofilen gewählt werden?

Die Bearbeitung von Aluminium scheint einfach zu sein, aber bekommen Sie klebrige Späne, aufgeworfene Kanten oder schlechte Oberflächenqualität? Die Verwendung von Allzweckwerkzeugen, die nicht für Aluminium ausgelegt sind, führt häufig zu diesen Problemen, was ungenaue Schnitte und Zeitverschwendung zur Folge hat. Für eine effiziente und saubere Bearbeitung werden spezielle Werkzeugtypen empfohlen.

Für das Schneiden von Aluminiumprofilen sind Hartmetallsägeblätter mit spezifischer Zahngeometrie ideal. Für das Fräsen sind CNC-Werkzeuge wie Spanbrecherfräser mit 3 Schneiden oder Werkzeuge aus Vollhartmetall oder HSS, die speziell für Aluminium mit scharfen Kanten und polierten Spannuten entwickelt wurden, von entscheidender Bedeutung.

Die Wahl des richtigen Werkzeugtyps und Materials ist der erste Schritt. Ihre kombinierten Erkenntnisse zeigen mehrere Optionen auf:

- Hartmetall-Sägeblätter1: Hervorragend geeignet für gerade Schnitte an Aluminium-Strangpressprofilen. Achten Sie auf Blätter mit Zahngeometrien, die speziell für Nichteisenmetalle entwickelt wurden, um saubere Schnitte zu gewährleisten und die Verformung zu minimieren. Je nach Anwendungsfall können positive oder negative Zahnformen gewählt werden.

- Hartmetall-Schaftfräser2 (insbesondere für CNC): Erheblich härter und verschleißfester als HSS, was höhere Geschwindigkeiten und Vorschübe ermöglicht. Für Aluminium, Designs oft Feature:

- Weniger Flöten (z.B. 2 oder 3): Bietet mehr Platz für den Abtransport der Späne, was wichtig ist, um zu verhindern, dass sich die Späne im Aluminium festsetzen.

- Chipbreaker Geometry: Einige Konstruktionen sind so ausgelegt, dass die Späne in kleinere, besser handhabbare Stücke gebrochen werden, was die Absaugung weiter erleichtert, insbesondere bei Fräsarbeiten. Häufig werden 3-schneidige Spanbrecher empfohlen.

- Scharfe Kanten und polierte Rillen: Minimiert die Schneidkraft und verhindert das Anhaften von Aluminium (Aufbauschneiden).

- Hochgeschwindigkeitsstahl (HSS): Immer noch geeignet für Bearbeitungen mit niedrigeren Geschwindigkeiten, Bohren, Gewindeschneiden oder einfachere Profile, bei denen die Kosten eine Rolle spielen. Bietet gute Zähigkeit, verschleißt aber schneller als Hartmetall.

- PCD (Polykristalliner Diamant)3: Die erste Wahl für die Hochgeschwindigkeitsbearbeitung von Aluminium, insbesondere von abrasiven Legierungen, in hohen Stückzahlen. Bietet die beste Verschleißfestigkeit und das beste Finish, ist jedoch mit höheren Anschaffungskosten verbunden.

Die beste Wahl hängt stark von der jeweiligen Bearbeitung (Schneiden, Fräsen, Bohren), der erforderlichen Präzision, dem Produktionsvolumen und den Möglichkeiten Ihrer Maschine ab.

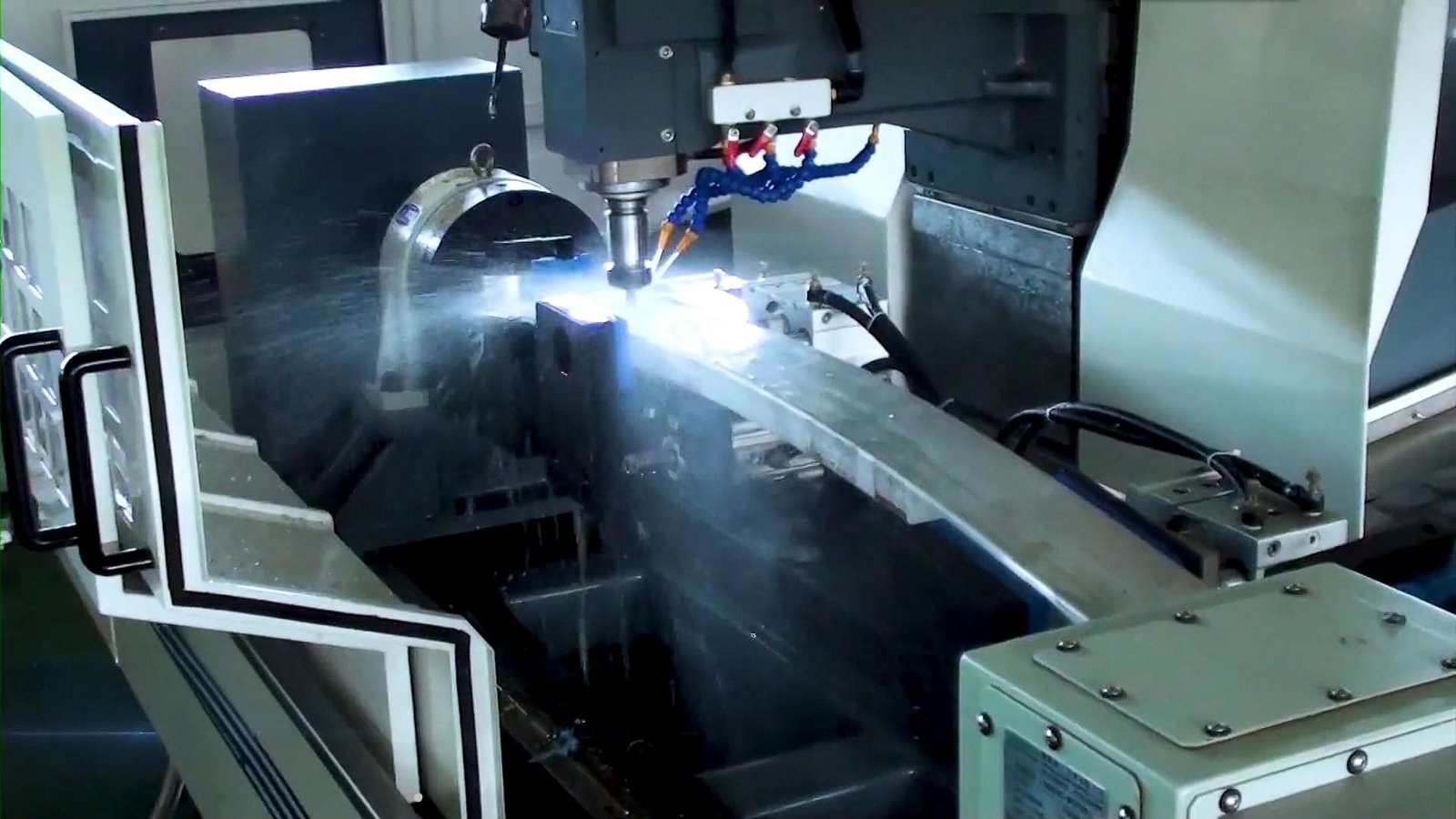

Welche Rolle spielen Werkzeugbeschichtungen bei der Optimierung der Leistung in der Profilbearbeitung?

Verschleißen Ihre Werkzeuge schneller als erwartet, oder haben Sie mit Aluminium zu kämpfen, das an der Schneide klebt? Unbeschichtete Werkzeuge mögen anfangs die Arbeit erledigen, aber Beschichtungen bieten spezifische Verbesserungen, die für die Herausforderungen bei der Bearbeitung von Materialien wie Aluminium entscheidend sind, insbesondere bei höheren Geschwindigkeiten.

Beschichtungen steigern die Leistung von Werkzeugen erheblich, indem sie die Oberflächenhärte erhöhen, Reibung und Adhäsion (Schmierfähigkeit) verringern, die Verschleißfestigkeit verbessern und eine thermische Barriere bilden. Dadurch werden Probleme wie Aufbauschneiden bei Aluminium bekämpft, was zu einer längeren Werkzeuglebensdauer, besseren Oberflächen und höheren Geschwindigkeiten führt.

Beschichtungen sind dünne, spezielle Schichten, die auf die Werkzeugoberfläche aufgetragen werden. Ihre Forschung unterstreicht ihre Bedeutung, insbesondere für Aluminium:

- Geringere Adhäsion und Reibung: Dies ist besonders wichtig bei Aluminium, das dazu neigt, an der Schnittkante zu kleben (Aufbauschneide oder BUE). Beschichtungen wie Titannitrid (TiN)4TiCN, AlTiN oder spezielle reibungsarme Beschichtungen (wie DLC) schaffen eine glattere Oberfläche. Dies verhindert Materialanhäufungen, verbessert den Spanfluss und führt zu saubereren Schnitten und besseren Oberflächengüten.

- Erhöhte Härte und Verschleißbeständigkeit5: Die Beschichtung wirkt wie ein Schutzschild und macht die Werkzeugoberfläche viel härter und widerstandsfähiger gegen den abrasiven Verschleiß, der beim Schneiden auftritt. Dies führt direkt zu einer längeren Lebensdauer des Werkzeugs.

- Thermische Barriere: Beschichtungen tragen dazu bei, das Werkzeugsubstrat (z. B. Hartmetall) gegen die beim Schneiden entstehende starke Hitze zu isolieren. Dadurch wird verhindert, dass das Werkzeugmaterial erweicht oder verschlechtert wird, was höhere Schnittgeschwindigkeiten ohne vorzeitigen Ausfall ermöglicht, was besonders bei der Hochgeschwindigkeitsbearbeitung von Bedeutung ist.

Beschichtungen wie TiN sind zwar mit zusätzlichen Kosten verbunden, bieten aber ein vielseitiges Gleichgewicht aus Härte und geringer Reibung, das für viele Aluminiumanwendungen geeignet ist. Die verlängerte Lebensdauer, das Potenzial für schnellere Zykluszeiten und die verbesserte Teilequalität rechtfertigen oft die Investition und tragen zu niedrigeren Gesamtkosten pro Teil bei.

Welche Werkzeuggeometrien eignen sich am besten für die spezifische Profilbearbeitung?

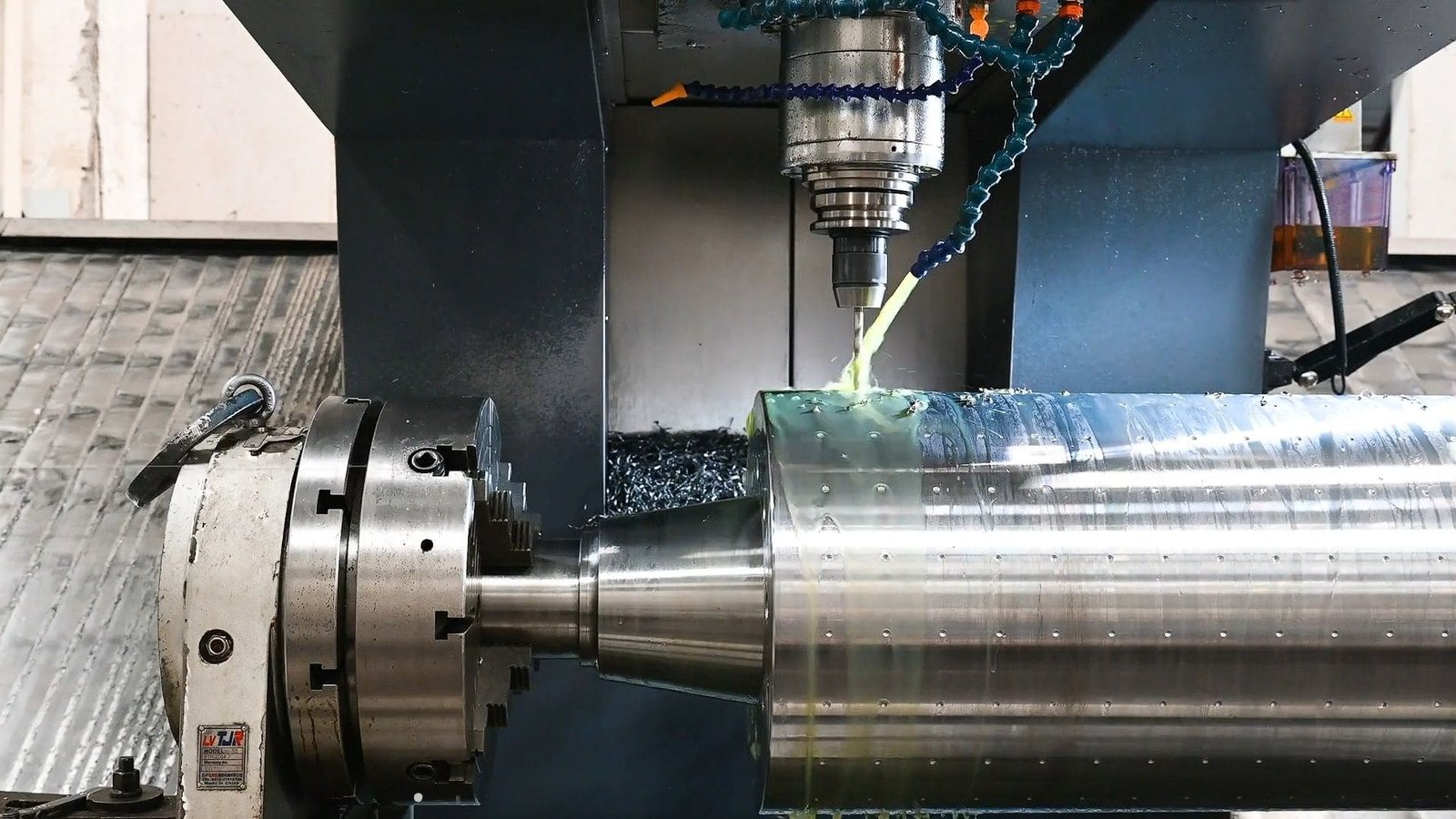

Haben Sie Probleme wie Vibrationen, schlechte Spanabfuhr oder raue Oberflächen trotz des richtigen Werkzeugmaterials und der richtigen Beschichtung? Die spezifische Form der Schneiden und des Werkzeugkörpers - seine Geometrie - ist entscheidend dafür, wie effektiv es das Material schneidet, die Späne kontrolliert und die Stabilität beibehält.

Bei Aluminiumprofilen sind Geometrien mit scharfen Schneidkanten, hohen Spiralwinkeln (35-45° bei Schaftfräsern) für eine effiziente Spanabfuhr und polierte Spannuten entscheidend. Spezifische Konstruktionen wie Spanbrecher bei Schaftfräsern oder optimierte Zahnformen bei Sägeblättern verbessern die Leistung für bestimmte Aufgaben weiter.

Eine wirksame Geometrie geht über den grundlegenden Werkzeugtyp hinaus. Zu den wichtigsten Merkmalen, die durch Ihre Forschung hervorgehoben wurden, gehören:

- Scharfe Schnittkanten6: Unverzichtbar für das saubere Abscheren weicher Materialien wie Aluminium, die Reduzierung der Schnittkräfte und die Minimierung der Materialverformung.

- Hohe Helix-Winkel (Schaftfräser)7: Fördern das effiziente Abheben und Entfernen von Spänen aus der Schneidzone, was für die Vermeidung von Packungen in Aluminium entscheidend ist.

- Polierte Flöten: Verringert die Reibung, unterstützt die Spanabfuhr und verhindert das Verschweißen von Aluminium mit der Werkzeugoberfläche.

- Winkel für Rechen und Freiraum: Optimierte positive Spanwinkel reduzieren die Schnittkräfte, während ein angemessenes Spiel Reibung verhindert.

- Anzahl der Schneiden (Schaftfräser): Üblicherweise werden 2 oder 3 Spannuten zum Schruppen oder für allgemeine Fräsarbeiten in Aluminium bevorzugt, um den Spanraum zu maximieren.

- Spanbrecher-Geometrie (Schaftfräser)8: Spezielle Nuten an der Schneide brechen lange, strähnige Späne in kleinere, handhabbare Segmente und verbessern so die Spankontrolle und -abfuhr erheblich, insbesondere bei aggressiven Fräsarbeiten.

- Sägeblatt-Zahngeometrie: Für das Schneiden von Profilen benötigen Hartmetallsägeblätter spezielle Zahnformen (z. B. positive/negative Winkel, spezielle Schliffe), die so gestaltet sind, dass sie Aluminium bearbeiten können, ohne sich zu verhaken oder übermäßige Grate zu verursachen.

Die Anpassung der Geometrie - wie z. B. die Verwendung eines Spanbrecherfräsers zum Fräsen oder eines korrekt konstruierten Sägeblatts zum Schneiden - an das jeweilige Material und die Bearbeitung ist entscheidend für saubere Schnitte, gute Oberflächen und eine effiziente Produktion.

Wie können Sie ein strategisches Gleichgewicht zwischen Werkzeugkosten und Leistung und Langlebigkeit herstellen?

Sind Sie besorgt über die hohen Kosten für hochwertige Schneidwerkzeuge? Es ist verlockend, sich für die billigste Option zu entscheiden, aber das führt oft zu häufigem Austausch, langsamen Geschwindigkeiten, Ausschuss und längeren Maschinenstillstandszeiten, was letztlich die Gesamtproduktionskosten erheblich in die Höhe treibt.

Strategisch ausgewogene Werkzeugkosten durch Konzentration auf die Gesamtbetriebskosten oder Kosten pro Teil. Bewerten Sie die Lebensdauer des Werkzeugs, die Zykluszeit, die es ermöglicht (Leistung), seine Auswirkungen auf die Teilequalität und die Verringerung der Ausfallzeiten. Eine höhere Anfangsinvestition in ein Qualitätswerkzeug führt oft zu einer größeren langfristigen Wirtschaftlichkeit.

Um den goldenen Mittelweg zwischen Kosten und Leistung zu finden, muss man nicht nur auf das Preisschild schauen. Ihre Erkenntnisse legen diese Strategien nahe:

- Prioritäten setzen Gesamtbetriebskosten (TCO)9: Achten Sie nicht nur auf den Aufkleberpreis. Berechnen Sie, wie viele gute Teile ein Werkzeug über seine Lebensdauer produziert. Berücksichtigen Sie die Maschinenzeit, die durch die höheren Geschwindigkeiten/Vorschübe, die bessere Werkzeuge ermöglichen, eingespart wird. Berücksichtigen Sie auch die Kosten für Stillstandszeiten bei Werkzeugwechseln. Ein langlebiges, leistungsfähiges Werkzeug ist oft der Gewinner bei den Gesamtbetriebskosten.

- Wählen Sie qualitativ hochwertige, geeignete Werkzeuge: Investieren Sie in Werkzeuge aus geeigneten Materialien (wie Hartmetall für Aluminium) und mit vorteilhaften Beschichtungen (wie TiN oder anwendungsspezifische Beschichtungen). Sie sind zwar im Vorfeld teurer, aber ihre längere Lebensdauer und bessere Leistung senken die Kosten pro Teil.

- Optimieren der Bearbeitungsparameter10: Verwenden Sie nicht nur das Werkzeug, sondern nutzen Sie es richtig. Halten Sie sich an die Empfehlungen des Herstellers für Geschwindigkeiten, Vorschübe und Schnitttiefen. Stimmen Sie diese Parameter auf Ihre spezielle Maschine und Einrichtung ab, um den Materialabtrag zu maximieren und gleichzeitig die Werkzeugstandzeit zu erhalten.

- Sicherstellen Effektive Kühlung/Schmierung11: Die korrekte Anwendung von Kühlmitteln ist nicht verhandelbar, insbesondere bei Aluminium. Es reduziert die Hitze, minimiert Reibung und BUE, spült Späne und verlängert die Lebensdauer des Werkzeugs erheblich, so dass Sie das Beste aus Ihrer Werkzeuginvestition herausholen können.

- Gute Werkzeugverwaltung einführen: Überprüfen Sie die Werkzeuge regelmäßig auf Verschleiß. Ersetzen Sie sie proaktiv auf der Grundlage der Leistung oder der vorgegebenen Lebensdauer, nicht erst nach einem Ausfall. Halten Sie die Halter sauber und warten Sie die Ausrüstung ordnungsgemäß.

Mit dieser ganzheitlichen Sichtweise, die sich auf die TCO und die Optimierung des gesamten Prozesses konzentriert, können Sie strategisch sinnvolle Investitionen in Werkzeuge tätigen, die sowohl die Leistung als auch die Rentabilität steigern.

Schlussfolgerung

Die Auswahl des richtigen Werkzeugs für die Profilbearbeitung - unter Berücksichtigung von Material, Beschichtung, Geometrie und Abwägung von Kosten und TCO - ist für das Erreichen von Genauigkeit, Stabilität, verlängerter Werkzeugstandzeit und allgemeiner Produktionseffizienz von entscheidender Bedeutung, insbesondere bei der Bearbeitung von anspruchsvollen Materialien wie Aluminium.

-

Entdecken Sie die Vorteile von Hartmetall-Sägeblättern für das Schneiden von Aluminium, um Präzision und Effizienz bei Ihren Projekten zu gewährleisten. ↩

-

Erfahren Sie, wie Hartmetall-Schaftfräser CNC-Bearbeitungsprozesse verbessern und eine bessere Leistung und Langlebigkeit bei Aluminiumanwendungen gewährleisten. ↩

-

Entdecken Sie die Vorteile von PKD-Werkzeugen für die Aluminiumbearbeitung, insbesondere für die Großserienfertigung, um hervorragende Ergebnisse zu erzielen. ↩

-

Erfahren Sie mehr über die Vorteile von TiN-Beschichtungen, einschließlich verbesserter Werkzeugstandzeit und Leistung bei der Aluminiumbearbeitung. ↩

-

Erfahren Sie, wie Beschichtungen die Haltbarkeit und Leistung von Werkzeugen verbessern und so zu kosteneffizienten Bearbeitungslösungen führen. ↩

-

Erfahren Sie, wie scharfe Schneidkanten die Effizienz der Bearbeitung erhöhen und die Materialverformung verringern, was bei der Bearbeitung von Aluminium entscheidend ist. ↩

-

Entdecken Sie, wie wichtig hohe Spiralwinkel sind, um die Spanabfuhr zu verbessern und Packungen zu vermeiden, die für ein effektives Aluminiumfräsen unerlässlich sind. ↩

-

Erfahren Sie mehr über die Vorteile der Spanbrechergeometrie bei der Steuerung der Spangröße und der Verbesserung der Fräsleistung, insbesondere bei Aluminium. ↩

-

Ein Verständnis der TCO hilft dabei, fundierte Entscheidungen über Investitionen in Werkzeuge zu treffen, die langfristige Einsparungen und Effizienz gewährleisten. ↩

-

Die Optimierung von Bearbeitungsparametern kann die Standzeit und Leistung von Werkzeugen erheblich verbessern, was zu Kosteneinsparungen und Effizienz führt. ↩

-

Ordnungsgemäße Kühlung und Schmierung sind entscheidend für die Langlebigkeit und Leistung von Werkzeugen, weshalb es wichtig ist, die besten Verfahren zu erforschen. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.