Warum ist die Kühlung durch die Spindel beim CNC-Tieflochbohren so wichtig?

Das Bohren tiefer Löcher zerstört die Werkzeuge, wenn sich die Hitze staut und die Späne stecken bleiben. Wenn Sie sich auf externe Düsen verlassen, werden Sie Ihre teuren Werkstücke ruinieren und Produktionszeit verlieren.

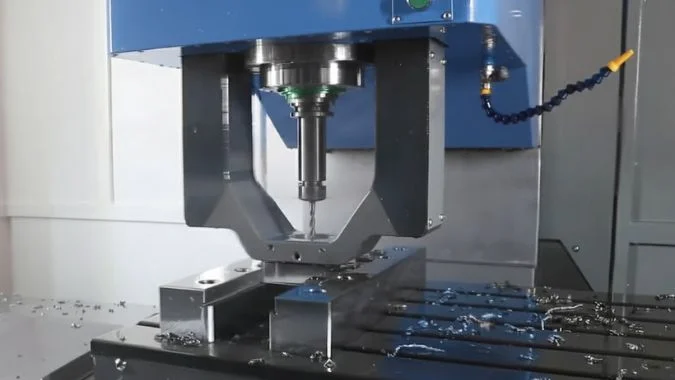

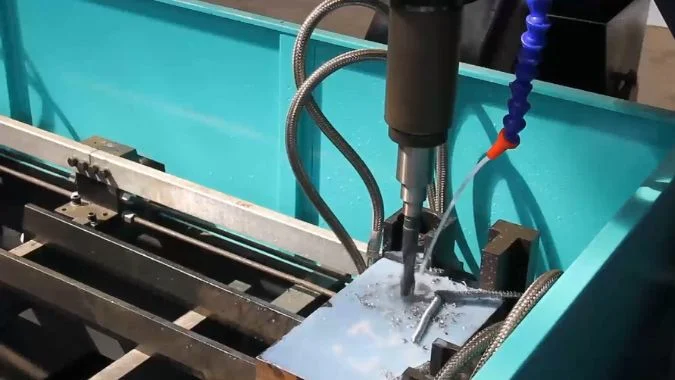

Das Kühlmittel durch die Spindel leitet die Hochdruckflüssigkeit direkt durch die inneren Kanäle des Werkzeugs zur Schneide. Es durchbricht die Dampfsperre, um die Hitze zu reduzieren, spült Späne aus tiefen Bohrungen, um ein Verklemmen zu verhindern, und schmiert die Kontaktzone. Dies sorgt für eine längere Standzeit des Werkzeugs und eine höhere Präzision, wenn die externe Flutkühlung versagt, insbesondere in Bohrungen, die tiefer als der dreifache Durchmesser sind.

Viele Betreiber kämpfen mit kaputten Bohrern, weil sie sich auf die Standard-Flutkühlung verlassen. Die Flüssigkeit erreicht nie den Boden des Bohrlochs. Sie müssen die Mechanik der internen Strömung verstehen, um Ihre Werkzeuge zu retten.

Warum die herkömmliche Flutkühlung bei tiefen Löchern versagt?

Sie richten Ihre externen Düsen perfekt aus, aber das Kühlmittel spritzt einfach von der Oberfläche ab.

Die externe Flutkühlung kann nicht effektiv in tiefe Löcher eindringen. Wenn der Bohrer mehr als das Dreifache seines Durchmessers erreicht, sinkt der Wirkungsgrad des Kühlmittels um bis zu 66%, weil der Werkzeugkörper die Flüssigkeit blockiert. Dies führt zu Wärmestau, Spanbildung und der Notwendigkeit von langsamen "Picking"-Zyklen, um einen Ausfall zu verhindern.

Viele Menschen denken, dass "mehr Wasser" gleich "bessere Kühlung" bedeutet. Das ist falsch.

Das Problem der Anwendungspunkte

Die konventionelle Wasserkühlung bedeckt die Werkstückoberfläche. Das sieht beeindruckend aus. Aber in einem tiefen Loch ist die Werkzeugspitze knochentrocken. Der physische Körper des Bohrers blockiert die Flüssigkeit. Das sich drehende Werkzeug wirkt wie ein Ventilator, der das Kühlmittel wegbläst. Dies führt zu einem verzögerten Kühleffekt. Die Hitze staut sich schneller auf, als das Wasser eindringen kann. Untersuchungen zeigen, dass die Kühleffizienz drastisch abnimmt, sobald man tiefer als der dreifache Durchmesser geht, oft um mehr als 60%.

Das Stabilitätsproblem und Pecking

Die Tieflochbearbeitung ist bei Flutkühlung instabil. Die Wärme wird nicht effektiv durch das Werkstück abgeleitet. Externe Düsen können diese Wärme nicht schnell abführen. Das Werkzeug dehnt sich aufgrund der Wärmeausdehnung aus. Das Werkstück verformt sich. Um dem entgegenzuwirken, verwenden die Anwender "Hacking-Zyklen1"Ein wenig bohren, herausziehen und wieder bohren. Dies stört die Kontinuität der Bearbeitung und verlangsamt die Produktion massiv. Die Innenkühlung behebt dieses Problem, indem die Flüssigkeit durch interne Kanäle im Werkzeug geleitet wird. Sie trifft sofort auf die "heiße Stelle". Sie steuert die Temperatur genau im Moment des Schnitts und macht langsame Hackvorgänge überflüssig.

Wie erleichtert die interne Hochdruckströmung die kontinuierliche Späneabfuhr?

Späne sind die stillen Killer beim Tieflochbohren, sie verursachen Verklemmungen und gebrochene Werkzeuge.

Das Hochdruck-Kühlmittel wirkt wie ein Hydraulikzylinder, der die Späne bricht und sie nach oben und aus dem Loch drückt. Dies verhindert Packungen, hält die Spannuten sauber und verhindert Sekundärschnitte, die die Oberfläche beschädigen, was ein kontinuierliches Bohren ohne Unterbrechungen ermöglicht.

Wenn Sie tief bohren, haben die Späne einen langen Weg vor sich. Die Schwerkraft hilft Ihnen hier nicht. Sie brauchen Kraft.

Der Mechanismus der Evakuierung

Bei herkömmlichen Anlagen streut die externe Sprühkraft. Sie bildet keine "gerichtete Spülkraft". Die Späne sammeln sich am Boden. Sie werden durch das Werkzeug nachgeschnitten. Dies wird als "Nachschneiden" bezeichnet. Es erhöht den Verschleiß und ruiniert die Qualität der Bohrung. Die Innenkühlung verändert die Physik. Wir pumpen Flüssigkeit mit 20 bis 70 bar (etwa 300 bis 1.000 psi) durch die Mitte der Spindel.

Verhinderung von Verstopfung und Bruch

Diese Hochdruckstrahl2 trifft auf den Boden des Lochs und kehrt die Richtung um. Dadurch werden die Späne entlang der Rillen nach außen befördert. Er wirkt wie ein Förderband für die Flüssigkeit. Dies ist besonders wichtig bei Materialien, die lange, fadenförmige Späne erzeugen. Durch den Druck werden die Späne in kleinere Stücke gebrochen. Eine saubere Bohrung bedeutet, dass das Werkzeug nicht klemmt. Es verhindert das katastrophale "Knacken", das auftritt, wenn ein Tiefbohrer verstopft ist. Ohne diesen Innendruck stapeln sich die Späne in Taschen, was zu Reibung und unweigerlich zum Bruch des Werkzeugs führt.

| Merkmal | Externe Kühlung | Spindeldurchgangskühlung |

|---|---|---|

| Durchflussrichtung | Zufällig/Oberfläche | Direktional/Intern |

| Spanabhebung | Schwach/Dispergiert | Starke/hydraulische Spülung |

| Risiko der Verstopfung | Hoch | Niedrig |

| Druck Auswirkungen | Geringfügig in der Tiefe | Hoch am Puls der Zeit |

Warum steht die gezielte Kühlung in direktem Zusammenhang mit einer längeren Lebensdauer der Werkzeuge?

Hitze macht die Schneiden weich, so dass sie stumpf und anfällig für katastrophale Fehler werden.

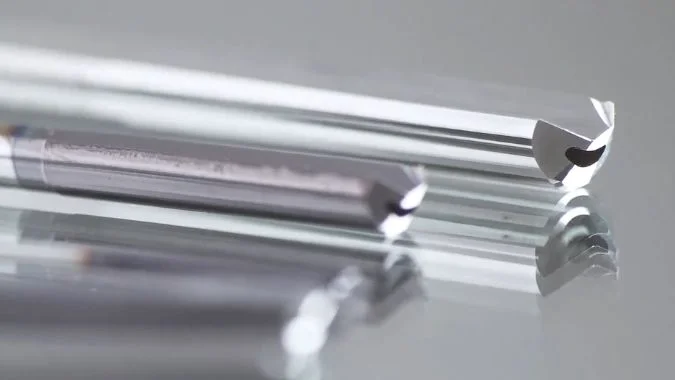

Die Innenkühlung greift direkt an der Wärmequelle an und durchdringt die Dampfsperre, um eine thermische Erweichung zu verhindern. Durch die Aufrechterhaltung einer stabilen Temperatur wird der Diffusionsverschleiß verringert und Mikrorissen vorgebeugt, was die Lebensdauer der Werkzeuge im Vergleich zu externen Kühlmethoden um über 200% erhöhen kann.

Hitze ist der Feind der Werkzeugstandzeit. In einem tiefen Loch ist die Schneidzone ein Ofen. Die Hitze kann nirgendwo hin.

Die Herausforderung Dampfsperre

Wenn die Temperatur hoch genug ist, kocht das Kühlmittel sofort. Es bildet eine "Dampfsperre3." Dies ist eine Dampfschicht, die die Wärme einschließt. Sie verhindert, dass Flüssigkeit mit dem Metall in Berührung kommt. Die Standardkühlung kann diese Barriere nicht durchbrechen. Inneres Hochdruck-Kühlmittel (20-70 bar) durchdringt diese Dampfschicht. Es gelangt direkt an die Werkzeugspitze.

Verlangsamung der Abnutzung

Dieser direkte Kontakt senkt die Temperatur sofort. Er stoppt "thermischer Verschleiß4." Es verringert den Diffusionsverschleiß, bei dem Atome aus dem Werkzeug in den Span wandern. Sie verhindert adhäsiven Verschleiß, bei dem das Metall mit dem Werkzeug verschweißt. Studien haben gezeigt, dass diese gezielte Kühlung die Lebensdauer des Werkzeugs um mehr als 200% verlängern kann. Sie verhindert den "Thermoschock", der Mikrorisse im Hartmetall verursacht.

System-Integration

Das erfordert intelligente Technik. Das CNC-System überwacht den Druck. Es gewährleistet den Durchfluss in kritischen Phasen, wie dem Ein- und Ausbohren. Durch dieses Wärmemanagement bleibt die Kante hart. Es verhindert plastische Verformungen. Es ermöglicht höhere Geschwindigkeiten, wodurch das Werkzeug auch bei aggressiven Schnittparametern länger hält. Sie sparen nicht nur Geld bei der Geschwindigkeit, sondern auch beim Kauf von weniger Ersatzbohrern.

Wie garantiert das Kühlmittel durch die Spindel hindurch eine hervorragende Oberflächengüte und Präzision?

Raue Oberflächen und übergroße Löcher werden oft durch instabile Temperaturen und Vibrationen verursacht.

Das System schmiert die Schnittfläche, um die Reibung zu reduzieren und Vibrationen zu unterdrücken. Indem es die "Aufbauschneide" verhindert und die Temperaturen stabilisiert, vermeidet es die thermische Ausdehnung des Werkstücks und gewährleistet enge Toleranzen und eine glatte, spiegelglatte Oberfläche.

Sie können keine Präzisionsbohrung erhalten, wenn das Werkzeug vibriert oder reibt. Interne Kühlung5 wirkt als Stabilisator für den gesamten Prozess.

Schmierung auf engstem Raum

Herkömmliches Wasser hat Schwierigkeiten, tief in einem Loch einen Schmierfilm zu bilden. Er ist zu dicht. Durch die Innenkühlung wird das Schmiermittel direkt zwischen die Werkzeugkante und die Wand gedrückt. Dies verringert die Reibung. Sie verhindert die "Aufbauschneide" (BUE), bei der das Material am Fräser haften bleibt und wie eine grobe Feile wirkt. Eine saubere Kante schneidet sauber. Sie hinterlässt eine glatte Oberfläche ohne Kratzer.

Unterdrückung von Vibrationen

Vibrationen hinterlassen "Rattermarken" oder Riffel. Dies geschieht häufig, wenn die Schnittkräfte aufgrund von Hitze oder Spänepackungen schwanken. Die Innenkühlung schafft einen gleichmäßigen thermischen Zustand. Sie reduziert die "thermomechanische Kopplung". Die Hochdruckflüssigkeit hat auch eine dämpfende Wirkung. Sie erhöht die Steifigkeit des Schneidvorgangs.

Maßgenauigkeit6

Wärme lässt Dinge wachsen. Wenn das Werkstück heiß wird, dehnt es sich aus. Sie bohren das Loch, das Teil kühlt ab, und das Loch schrumpft. Es wird unterdimensioniert. Durch sofortige Wärmeabfuhr bleibt das Teil auf Raumtemperatur. Die Maße, die Sie programmieren, sind die Maße, die Sie erhalten. Diese Konsistenz ist der Grund, warum die Innenkühlung eine Voraussetzung für alle Hochpräzisionsbauteile in der Luft- und Raumfahrt oder in der Automobilindustrie ist, bei denen die Toleranzen in Mikrometern gemessen werden.

Schlussfolgerung

Kühlmittel durch die Spindel ist kein Luxus, sondern eine Notwendigkeit für das Tieflochbohren. Es steuert die Wärme, führt die Späne ab und garantiert Präzision. Um Ihre Werkzeuge und Ihre Qualität zu schützen, müssen Sie von innen nach außen kühlen.

-

Erfahren Sie mehr über Spaltzyklen und ihre Auswirkungen auf die Bearbeitungseffizienz, die für die Optimierung von Produktionsprozessen entscheidend sind. ↩

-

Die Erkundung der Vorteile eines Hochdruckstroms kann Ihnen helfen, Ihre Bohrprozesse zu optimieren und die Qualität der Bohrung zu erhalten. ↩

-

Die Kenntnis von Dampfsperren kann Ihnen helfen, Kühlstrategien zu optimieren und die Langlebigkeit von Werkzeugen bei der Bearbeitung zu erhöhen. ↩

-

Die Erforschung von Techniken zur Verhinderung von thermischem Verschleiß kann Ihre Bearbeitungseffizienz und die Lebensdauer Ihrer Werkzeuge erheblich verbessern. ↩

-

Erfahren Sie, wie die Innenkühlung die Präzision erhöht und Fehler bei Bearbeitungsprozessen reduziert. ↩

-

Erfahren Sie mehr über die entscheidende Rolle der Temperaturkontrolle bei der Aufrechterhaltung der Maßhaltigkeit während der Bearbeitung. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.