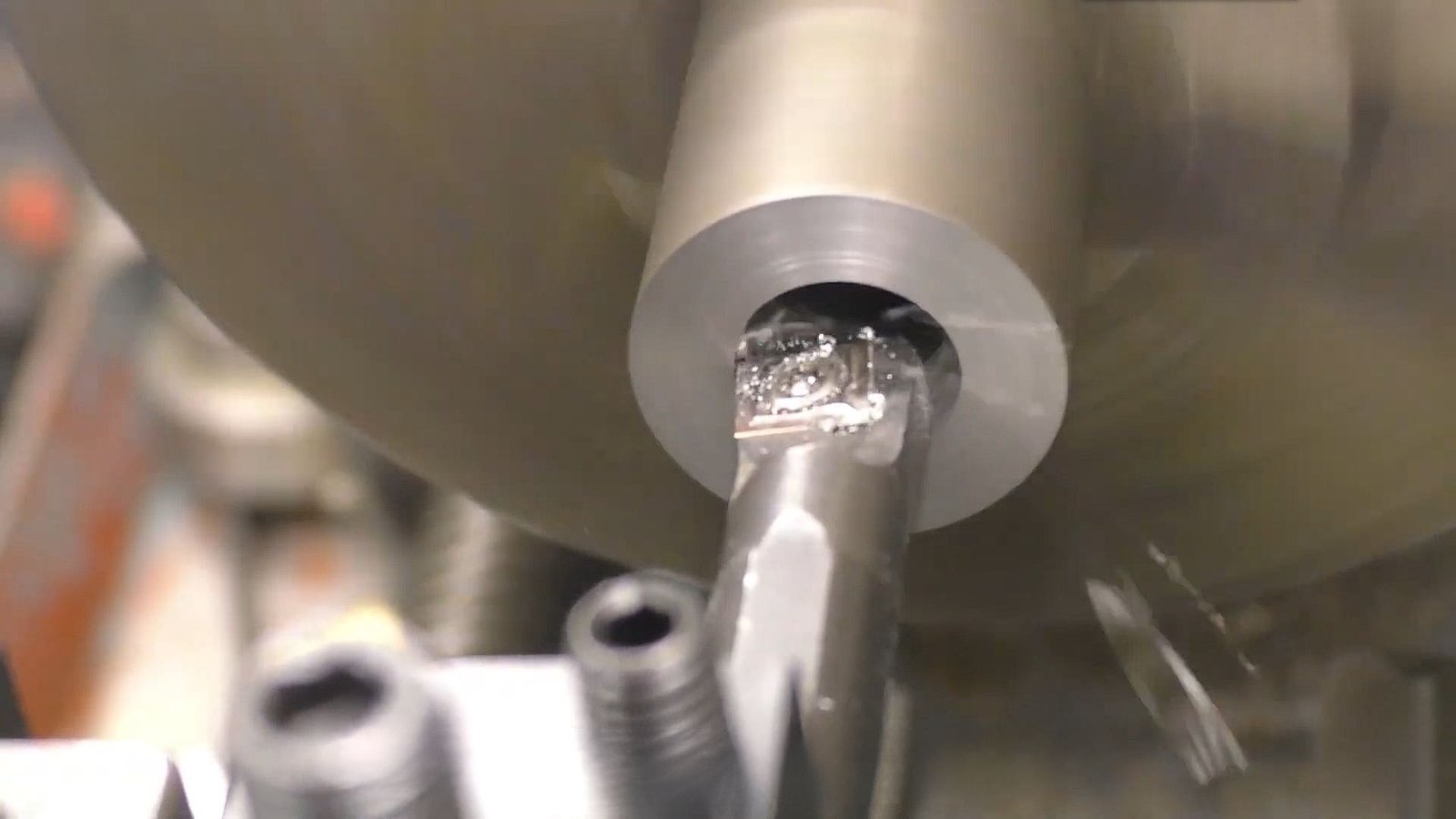

Müssen Sie präzise Innenbohrungen in ein Werkstück einbringen, vielleicht tiefe oder große Bohrungen oder Bohrungen mit kritischen Toleranzen? Sie fragen sich vielleicht, ob Ihre vertraute Drehmaschine dieser Aufgabe gewachsen ist oder ob Sie wirklich ein spezielles Bohrwerk benötigen. Der Versuch, eine Drehmaschine für komplexe Bohrungen über ihre Grenzen hinaus zu beanspruchen, kann zu Ungenauigkeiten, Ratterern, Werkzeugverformung und Schwierigkeiten bei der Bearbeitung großer oder ungünstig geformter Teile führen.

Ein Bohrwerk wird im Allgemeinen bevorzugt, weil es speziell für das hochpräzise Bohren großer, tiefer oder komplexer Löcher konzipiert ist. Sie bietet eine höhere Steifigkeit, kann größere/komplexere Werkstücke (wie Motorblöcke) bearbeiten und verfügt über spezielle Funktionen wie ausziehbare Spindeln, wodurch sie für anspruchsvolle Bohrarbeiten genauer und effizienter ist als eine Standarddrehbank.

Während CNC-Drehmaschinen kann Sie sind in erster Linie für das Außendrehen bei rotierendem Werkstück ausgelegt. Aufbohrmaschinen hingegen sind speziell für die Vergrößerung und Endbearbeitung von Innendurchmessern mit hoher Präzision konstruiert, oft an stationären oder kontrolliert rotierenden Werkstücken. Dieser grundlegende Konstruktionsunterschied und die auf Genauigkeit ausgelegten Merkmale machen sie zur besten Wahl für die meisten ernsthaften Bohrarbeiten, insbesondere bei anspruchsvollen Geometrien oder engen Toleranzen.

Welches Maß an Präzision und Genauigkeit kann von einer CNC-Bohrmaschine für kritische Bohrungstoleranzen erwartet werden?

Sie haben es mit Teilen für die Luft- und Raumfahrt oder für medizinische Geräte zu tun, die extrem enge Toleranzen bei Lochdurchmessern, Positionen und Geometrien erfordern? Dann fragen Sie sich vielleicht, ob irgendeine Maschine die erforderliche Präzision für solch kritische Komponenten zuverlässig liefern kann. Sich auf weniger leistungsfähige Methoden zu verlassen, ist oft keine Option und kann zu kostspieligen Ausfällen führen.

CNC-Bohrmaschinen sind in der Lage, sehr hohe Präzisionsniveaus zu erreichen und erreichen typischerweise IT7- bis IT6-Toleranzstufen (was ungefähr ±0,0005 Zoll oder besser entspricht) für Präzisionsbohrungen in Stahl, mit ausgezeichneten Oberflächengüten, die oft von Ra 0,63 bis hinunter zu 0,08 Mikrometer reichen.

Um dies zu erreichen, sind eine hochwertige Maschine, eine präzise Einrichtung und optimierte Prozesse erforderlich. Hier ist, was zu dieser Genauigkeit beiträgt:

- Verstehen von Toleranzen: IT-Klassen (International Tolerance) quantifizieren die Präzision, wobei niedrigere Zahlen engere Toleranzen bedeuten. Während IT9-IT7 vielleicht Standard ist, zielt Präzisionsbohren oft auf IT7-IT61. Toleranzen von ±0,0005 Zoll (ca. 13 Mikrometer) oder sogar noch enger (in einigen Fällen bis zu 5 Mikrometer) sind bei sorgfältiger Einstellung möglich. Dadurch wird sichergestellt, dass die Löcher rund, gerade und genau positioniert sind.

- Oberflächengüte (Ra)2: Niedrige Ra-Werte (0,63-0,08 μm) bedeuten eine sehr glatte Oberfläche, die für Dichtungen, Lagersitze oder die Reduzierung von Reibung entscheidend ist.

- Schlüsselfaktoren: Eine hohe Maschinensteifigkeit minimiert die Vibrationen. Qualitativ hochwertige Werkzeuge (scharf, ausgewuchtet, minimaler Spindelrundlauf, korrekte Halter) sind unerlässlich. Optimierte Schnittparameter (Geschwindigkeit, Vorschub) und korrekte Kühlmittelzufuhr sind entscheidend. Eine sichere Werkstückeinspannung verhindert Bewegungen. Die CNC-Steuerung selbst sorgt für eine konsistente, programmierte Ausführung und reduziert menschliche Fehler im Vergleich zu manuellen Methoden.

Präzisionsbohrwerke sind daher ideal für kritische Passungen wie Lagersitze3, Motorzylinderbohrungen4und Komponenten, bei denen die Genauigkeit der Verbindungsteile von größter Bedeutung ist.

| Toleranzgrenze | Typische IT-Sorte (Stahl) | Ca. Zoll-Toleranz | Typische Oberflächenrauhigkeit (Ra) | Anwendungsbeispiel |

|---|---|---|---|---|

| Allgemeines Bohren | IT9 - IT7 | > ±0.001" | > 0,8 μm | Durchgangslöcher, einfache Passungen |

| Präzisionsbohren5 | IT7 - IT6 | ±0,0005" oder besser | 0,63 - 0,08 μm | Lagersitze, Motorbohrungen, Passungen |

Wie erweitert die ausziehbare Spindel die Möglichkeiten von CNC-Bohrmaschinen?

Müssen Sie tief in ein schweres Gussteil bohren oder innere Merkmale erreichen, die durch andere Teile des Werkstücks blockiert werden? Die Verwendung von Werkzeugen in Standardlänge ist unter Umständen unmöglich oder erfordert extrem lange, flexible Werkzeuge, die die Genauigkeit beeinträchtigen. Hier kommt die ausziehbare Spindel ins Spiel, die ein wichtiges Merkmal vieler Bohrmaschinen ist.

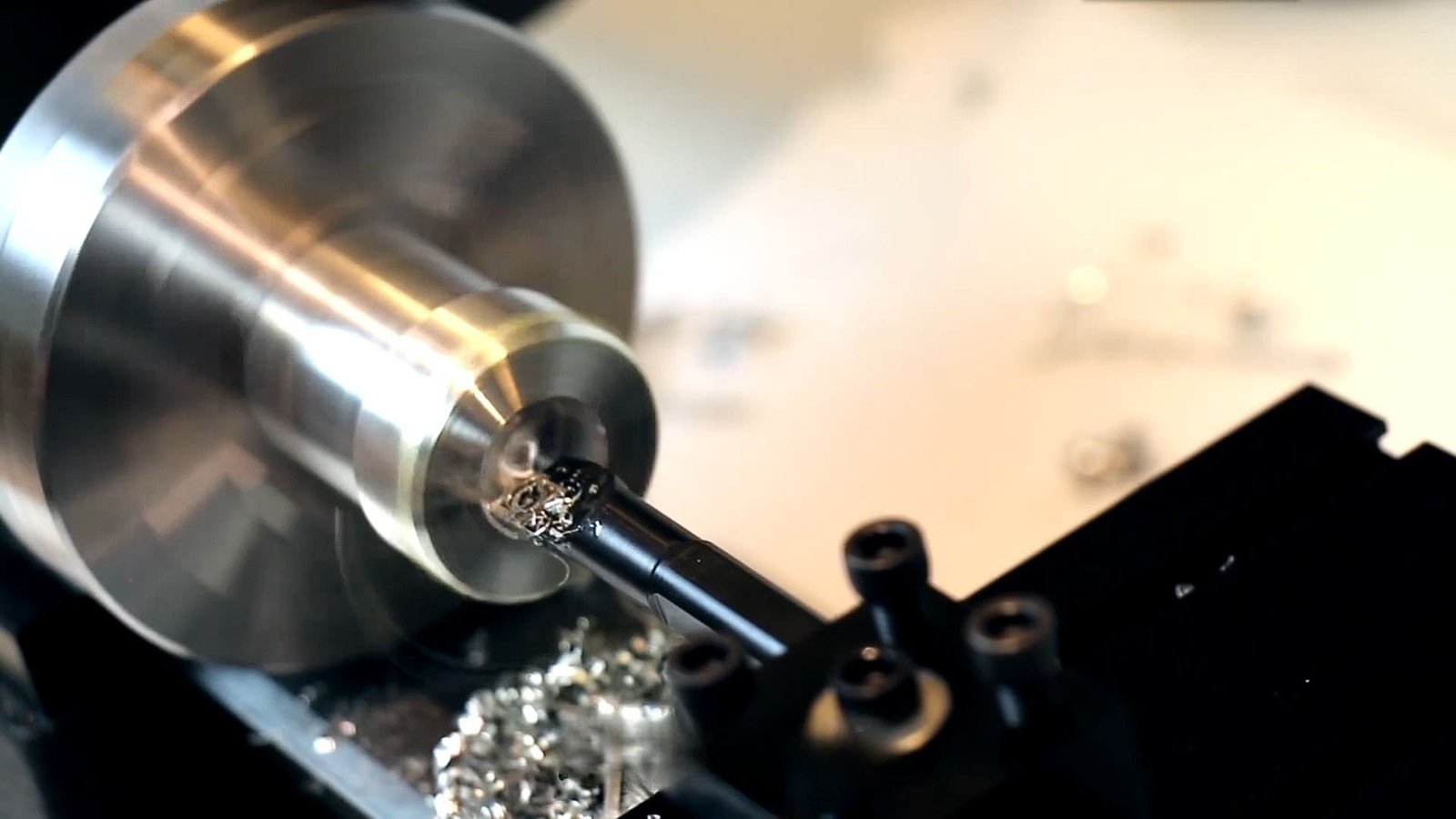

Die ausfahrbare Spindel (oft als W-Achse oder Bohrpinole bezeichnet) ermöglicht ein automatisches axiales Ausfahren oder Zurückziehen des Schneidwerkzeugs, unabhängig der Hauptachsen der Maschine. Dadurch wird die Bearbeitungsreichweite für tiefe Bohrungen und innere Merkmale drastisch erhöht, während die Steifigkeit oft besser erhalten bleibt als bei der Verwendung sehr langer Werkzeugverlängerungen.

Diese Funktion steigert die Vielseitigkeit erheblich und löst gängige Bearbeitungsprobleme:

- Mechanismus: Es handelt sich dabei um eine innere Spindel (die das Werkzeug hält), die axial in der rotierenden Hauptspindelbaugruppe gleitet. Für die Drehung wird Energie übertragen, aber diese innere Spindel kann sich je nach CNC-Programm ein- und ausfahren. Ausgeklügelte Konstruktionen mit Zwischenwellen und Flanschen ermöglichen diese Bewegung ohne problematische Reibung zwischen den beweglichen und stationären Teilen.

- Tiefloch-Fähigkeit6: Der offensichtlichste Vorteil besteht darin, dass man tief in das Innere von Teilen vordringen kann, um Löcher zu bohren oder Merkmale zu bearbeiten, die mit festen Spindeln oder Standardwerkzeuglängen unzugänglich wären.

- Verbesserte Steifigkeit für Reach7: Im Vergleich zur Verwendung überlanger, kundenspezifischer Bohrstangen (die anfällig für Durchbiegung und Vibrationen sind) bietet die Verlängerung der maschineneigenen, robusten Spindel oft stabilere Schnittbedingungen tief im Inneren des Teils, was zu einer besseren Genauigkeit und Oberflächengüte führt.

- Flexibilität & reduzierte Rüstzeiten8: Sie ermöglicht die Bearbeitung verschiedener Merkmale in unterschiedlichen Tiefen (z.B. Bohrungen, Senkungen, Innenflächen, Spotfacing) in einer einzigen Werkstückaufspannung. Dies spart erhebliche Rüstzeit, reduziert die Handhabung und verbessert die Positioniergenauigkeit zwischen den bearbeiteten Merkmalen.

Die ausfahrbare W-Achse macht CNC-Bohrmaschinen besonders anpassungsfähig für komplexe Innenbearbeitungsaufgaben, wie sie in Branchen mit großen oder komplizierten Bauteilen üblich sind.

Welche Werkstücke sind für die Bearbeitung auf einem CNC-Bohrwerk am besten geeignet?

Sie fragen sich, ob Ihre Teile den Einsatz eines speziellen Bohrwerks rechtfertigen? Diese Maschinen sind zwar vielseitig einsetzbar, eignen sich aber besonders gut für bestimmte Arten von Bauteilen, bei denen ihre Größe, Steifigkeit und Präzisionsbohrfunktionen erhebliche Vorteile gegenüber Standardfräsmaschinen oder Drehmaschinen bieten.

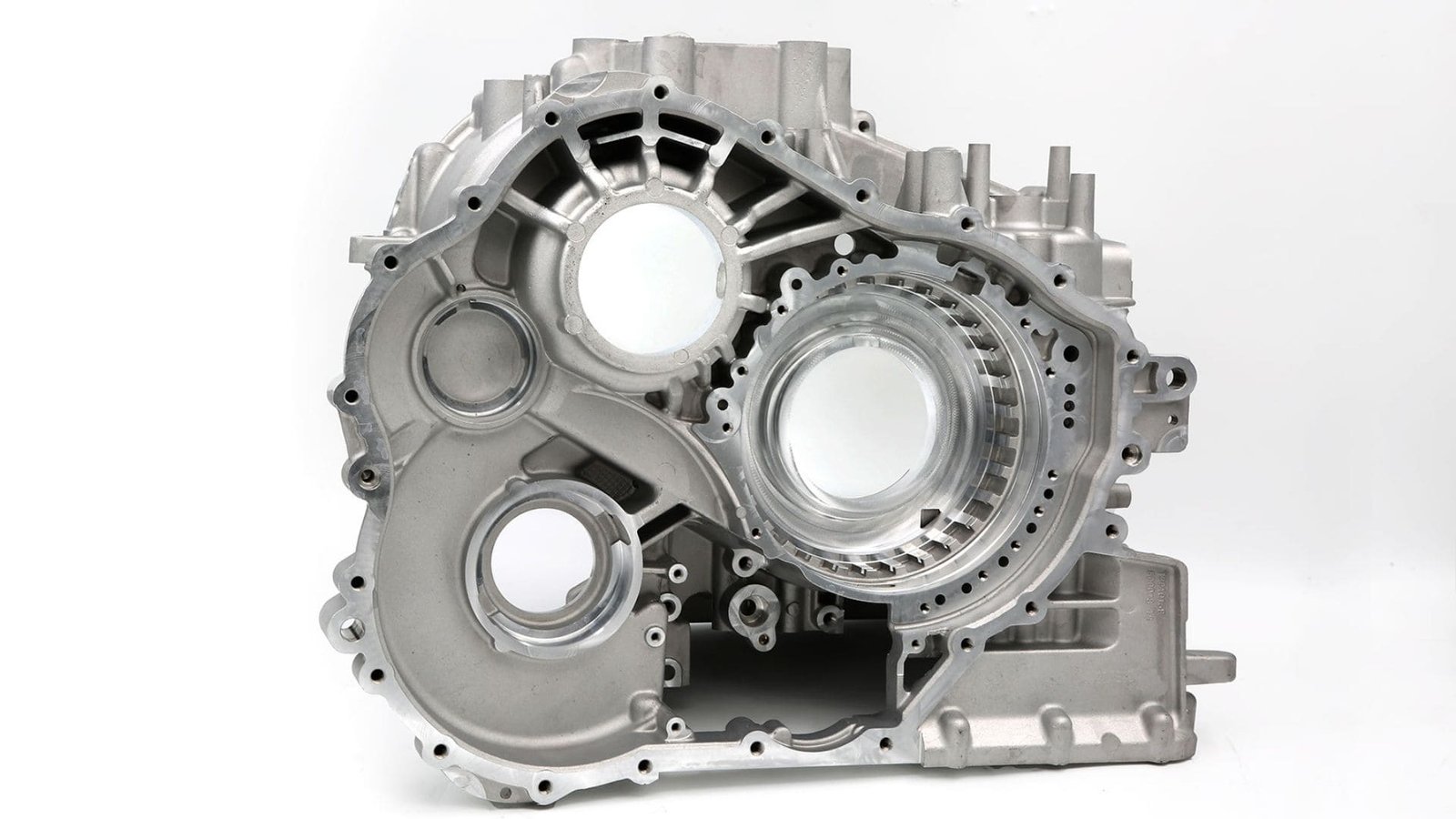

CNC-Bohrmaschinen sind ideal für große, schwere oder unhandlich geformte Teile, insbesondere für kastenförmige Komponenten (wie Getriebe, Motorblöcke) und alle Werkstücke, die eine hochpräzise Bearbeitung komplexer interner Bohrungssysteme erfordern, die oft Merkmale auf mehreren Flächen oder tief im Inneren des Teils aufweisen.

Hier ist der Grund, warum diese Teile perfekt zusammenpassen:

- Box-Type Teile: Bauteile wie Getriebegehäuse, Pumpengehäuse, Werkzeugmaschinenstrukturen und Motorblöcke haben oft einen hohen Verschleiß:

- Bearbeitung auf mehreren Seiten: Horizontale Bohrwerke mit Drehtischen ermöglichen einen einfachen Zugang zu mehreren Flächen in weniger Aufspannungen, was für die Einhaltung der Beziehungen zwischen den Merkmalen entscheidend ist.

- Komplexe Lochsysteme9: Sie erfordern in der Regel mehrere Bohrungen (für Wellen, Lager, Zylinder), die in Bezug auf Durchmesser, Lage, Parallelität und Rechtwinkligkeit präzise sein müssen. Bohrmaschinen bieten die erforderliche Genauigkeit und Kontrolle.

- Größe und Gewicht: Diese Teile übersteigen oft die Kapazität typischer Dreh- oder Fräsmaschinen. Bohrmaschinen sind für erhebliche Größe und Gewicht ausgelegt.

- Teile mit kritischen inneren Merkmalen: Jedes Bauteil, das eine hohe Genauigkeit für seine Bohrungen erfordert (Durchmesser, Rundheit, Geradheit, Position), ist ein erstklassiger Kandidat, insbesondere wenn das Bohren der letzte Schritt für enge Toleranzen ist.

- Tiefe oder lange Bohrungen: Dank der ausfahrbaren Spindel eignen sich Bohrmaschinen hervorragend für Teile, bei denen die Bohrungstiefe im Verhältnis zum Durchmesser sehr groß ist.

- Sicher befestigen: Der Bedarf an hoher Präzision bedeutet, dass die Werkstücke mit Hilfe von Klemmen, Schraubstöcken oder speziellen Vorrichtungen starr befestigt werden müssen, um die Stabilität während des Bearbeitungsprozesses zu gewährleisten.

Wenn Ihr Werkstück groß und kompliziert ist und die Genauigkeit der Innenbohrungen nicht verhandelbar ist, ist ein CNC-Bohrwerk oft die effektivste Lösung.

In welchen wichtigen Industriezweigen sind CNC-Bohrmaschinen als Werkzeugmaschinen unverzichtbar?

Sind Sie neugierig, wo diese leistungsstarken und präzisen Maschinen den größten Einfluss haben? Ein Blick auf die Schlüsselsektoren, die in hohem Maße von CNC-Bohrmaschinen abhängig sind, verdeutlicht deren entscheidende Rolle bei der Herstellung hochwertiger, kritischer Komponenten, bei denen ein Versagen nicht in Frage kommt. Ihre Fähigkeiten sind oft unverzichtbar.

Wichtige Industriezweige wie die Luft- und Raumfahrt, die Automobilindustrie, der Schwermaschinenbau, die Energiewirtschaft (Öl und Gas, Stromerzeugung), der Formen- und Gesenkbau, die Verteidigungsindustrie und die Herstellung medizinischer Geräte verlassen sich in hohem Maße auf CNC-Bohrmaschinen für die Herstellung wichtiger Komponenten, die große, tiefe oder hochpräzise Innenmerkmale erfordern.

Die Präzision, Leistung und Kapazität von CNC-Bohrmaschinen machen sie in diesen anspruchsvollen Sektoren unverzichtbar:

- Luft- und Raumfahrt: Bearbeitung von Motorkomponenten (Turbinengehäuse10Wellen), Fahrwerksteile und Strukturrahmen, die enge Toleranzen und Zuverlässigkeit erfordern.

- Automobilindustrie: Unverzichtbar für Motorblöcke (Zylinderbohrungen, Kurbelwellen-/Nockenwellenbohrungen), Getriebegehäuse und Differentialgehäuse, um Leistung und Langlebigkeit zu gewährleisten.

- Schwermaschinen / Industrieanlagen: Herstellung von Komponenten für Bau- und Bergbaumaschinen, große Getriebe, Pumpen und Pressen mit großen, robusten Teilen mit kritischen Bohrungen.

- Energie und Stromerzeugung: Herstellung von Turbinengehäusen, Generatorgehäusen, Ventilkörpern und Komponenten für die Öl- und Gasförderung (z. B. Bohrgestänge, Bohrlochkopfausrüstung), die unter extremen Bedingungen arbeiten.

- Formen- und Gesenkbau: Erstellen von präzisen Hohlräumen, Kernen, Führungsstiftlöchern und anderen Merkmalen in großen Spritzgussformen, Schmiedegesenken und Stanzwerkzeugen.

- Verteidigung: Herstellung von Komponenten für Militärfahrzeuge, Artilleriesysteme und andere Ausrüstungen, die hohe Präzision und Haltbarkeit erfordern.

- Medizinische Geräte: Das Präzisionsbohren wird, wenn auch oft in kleinerem Maßstab, zur Herstellung von Komponenten für chirurgische Instrumente, Diagnosegeräte und Implantate verwendet, bei denen es auf Genauigkeit ankommt.

In diesen Industriezweigen sind CNC-Bohrmaschinen aufgrund ihrer Fähigkeit, große, komplexe innere Merkmale präzise zu bearbeiten, ein Eckpfeiler der modernen Fertigung.

Schlussfolgerung

Während Drehbänke die grundlegenden Bohranforderungen erfüllen, werden spezielle CNC-Bohrmaschinen für die meisten komplexen oder hochpräzisen Aufgaben bevorzugt. Ihre überragende Steifigkeit, ihr Genauigkeitspotenzial (oft bis zur IT6-Toleranz), ihre Kapazität für große Teile und Merkmale wie ausfahrbare Spindeln machen sie in kritischen Fertigungsindustrien unverzichtbar.

-

Das Verständnis der IT7-IT6-Toleranzen ist für das Erreichen hoher Präzision in der Technik entscheidend. Erforschen Sie diesen Link, um Ihr Wissen zu vertiefen. ↩

-

Die Oberflächengüte (Ra) ist entscheidend für die Leistung bei technischen Anwendungen. Erfahren Sie mehr über seine Bedeutung und Messverfahren. ↩

-

Erfahren Sie mehr über den Herstellungsprozess von Lagersitzen und warum Präzision entscheidend für die Leistung ist. ↩

-

Entdecken Sie die Bedeutung der Präzision von Zylinderbohrungen für optimale Motorleistung und Langlebigkeit. ↩

-

Unter diesem Link erfahren Sie, wie Präzisionsbohren die Genauigkeit und Effizienz von Fertigungsprozessen verbessert. ↩

-

Erfahren Sie, wie die Fähigkeit, tiefe Löcher zu bohren, die Effizienz und Präzision der Bearbeitung erhöht, insbesondere bei komplexen Komponenten. ↩

-

Erfahren Sie mehr über die Bedeutung der Steifigkeit bei der CNC-Bearbeitung und wie sie zu einer besseren Genauigkeit und Oberflächengüte führt. ↩

-

Entdecken Sie, wie Flexibilität und reduzierte Rüstzeiten Zeit sparen und die Genauigkeit von Bearbeitungsprozessen verbessern können. ↩

-

Erfahren Sie mehr über die Herausforderungen und Lösungen bei der Bearbeitung komplexer Lochsysteme, die für hochpräzise Bauteile entscheidend sind. ↩

-

Erfahren Sie mehr über Turbinengehäuse und ihre Bedeutung in der Luft- und Raumfahrt sowie im Energiesektor, wo sie für Effizienz und Zuverlässigkeit im Betrieb sorgen. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.