Warum ist beim Drahterodieren eine Schneidflüssigkeit erforderlich?

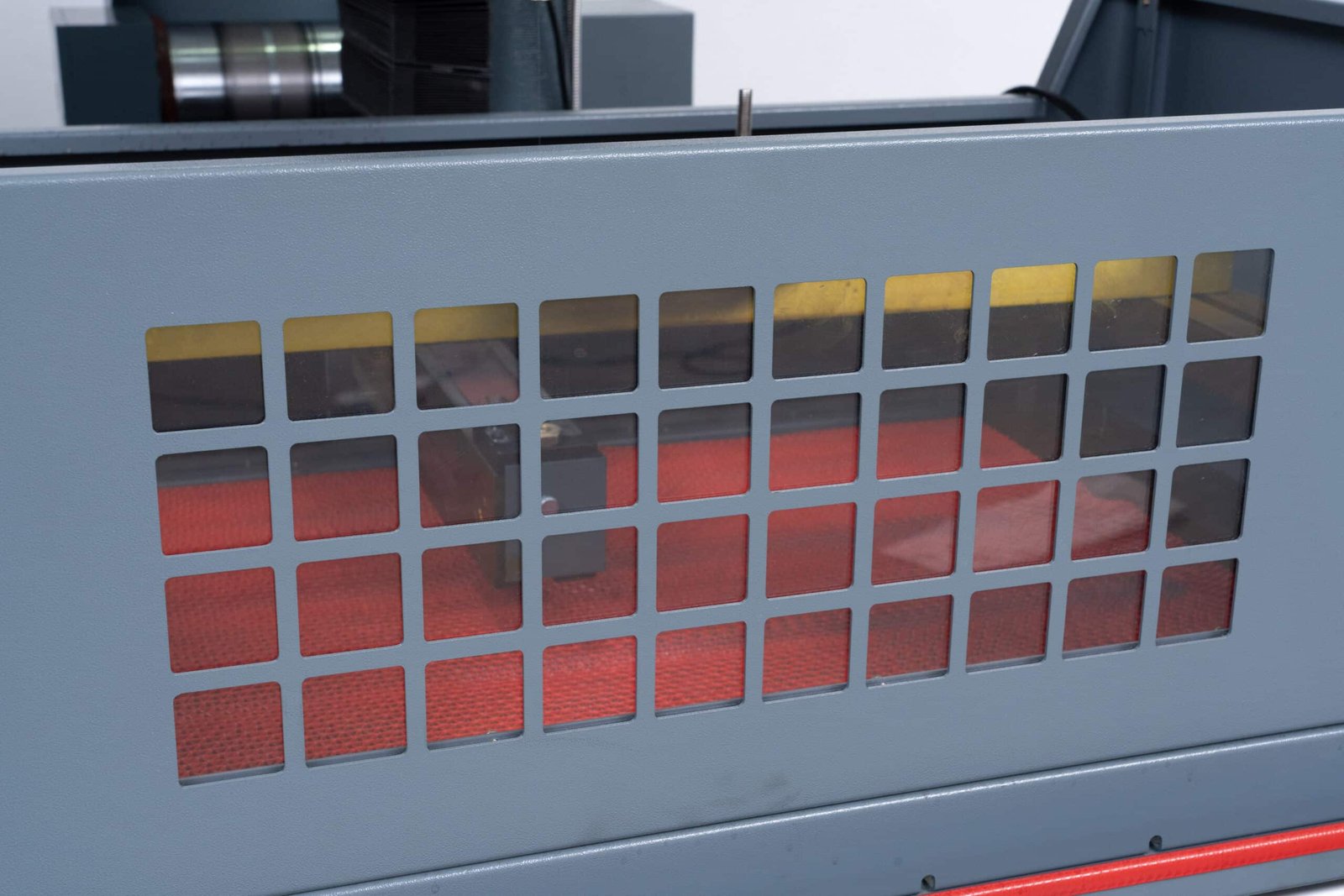

Sie sehen, dass bei Drahterodiermaschinen überall Flüssigkeit versprüht wird. Das Weglassen der Flüssigkeit oder die Verwendung von verschmutzter Flüssigkeit mag einfacher oder billiger erscheinen, aber es führt zu instabilen Funken, schrecklichen Schnitten, beschädigten Teilen, gebrochenen Drähten und potenziell zerstörten Maschinen.

Schneidflüssigkeit ist beim Drahterodieren von entscheidender Bedeutung. Sie fungiert als dielektrisches Medium zur Steuerung der elektrischen Entladungsstabilität, isoliert zwischen den Funken, kühlt die am Draht und am Werkstück erzeugte starke Hitze und spült vor allem winzige erodierte Metallpartikel (Abrieb) aus dem engen Schneidspalt weg.

Diese Flüssigkeit erfüllt mehrere wichtige Aufgaben gleichzeitig; ohne sie ist ein kontrolliertes Schneiden unmöglich. Wir wollen nun untersuchen, welche Arten von Flüssigkeiten verwendet werden und wie sie sich auf alles auswirken, von der Schnittqualität bis hin zur betrieblichen Wartung.

Welche Arten von Flüssigkeiten werden beim Drahterodieren verwendet?

Man hört von deionisiertem Wasser, Öl, Emulsionen... es ist verwirrend. Die Verwendung der falschen Flüssigkeit oder einer Flüssigkeit in schlechtem Zustand kann die Schnittgeschwindigkeit, die Präzision und die Oberflächenbeschaffenheit drastisch beeinträchtigen und sogar Betriebsprobleme oder Schäden verursachen.Lassen Sie uns die üblichen Arten von Arbeitsflüssigkeiten, die beim Drahterodieren verwendet werden, ihre Eigenschaften und ihre beste Verwendung im Prozess erläutern.

Die primäre Arbeitsflüssigkeit für die meisten modernen Drahterodiermaschinen, insbesondere für das Niedergeschwindigkeits-Drahterodieren (LS-WEDM), ist stark gefiltertes deionisiertes Wasser (DI-Wasser) aufgrund seiner ausgezeichneten Durchschlagsfestigkeit und Spülbarkeit. Manchmal werden auch Flüssigkeiten auf Ölbasis verwendet, insbesondere für sehr feine Oberflächen, während Emulsionen beim Hochgeschwindigkeits-/Mittelgeschwindigkeits-Drahterodieren (HS/MS-WEDM) üblich sind.

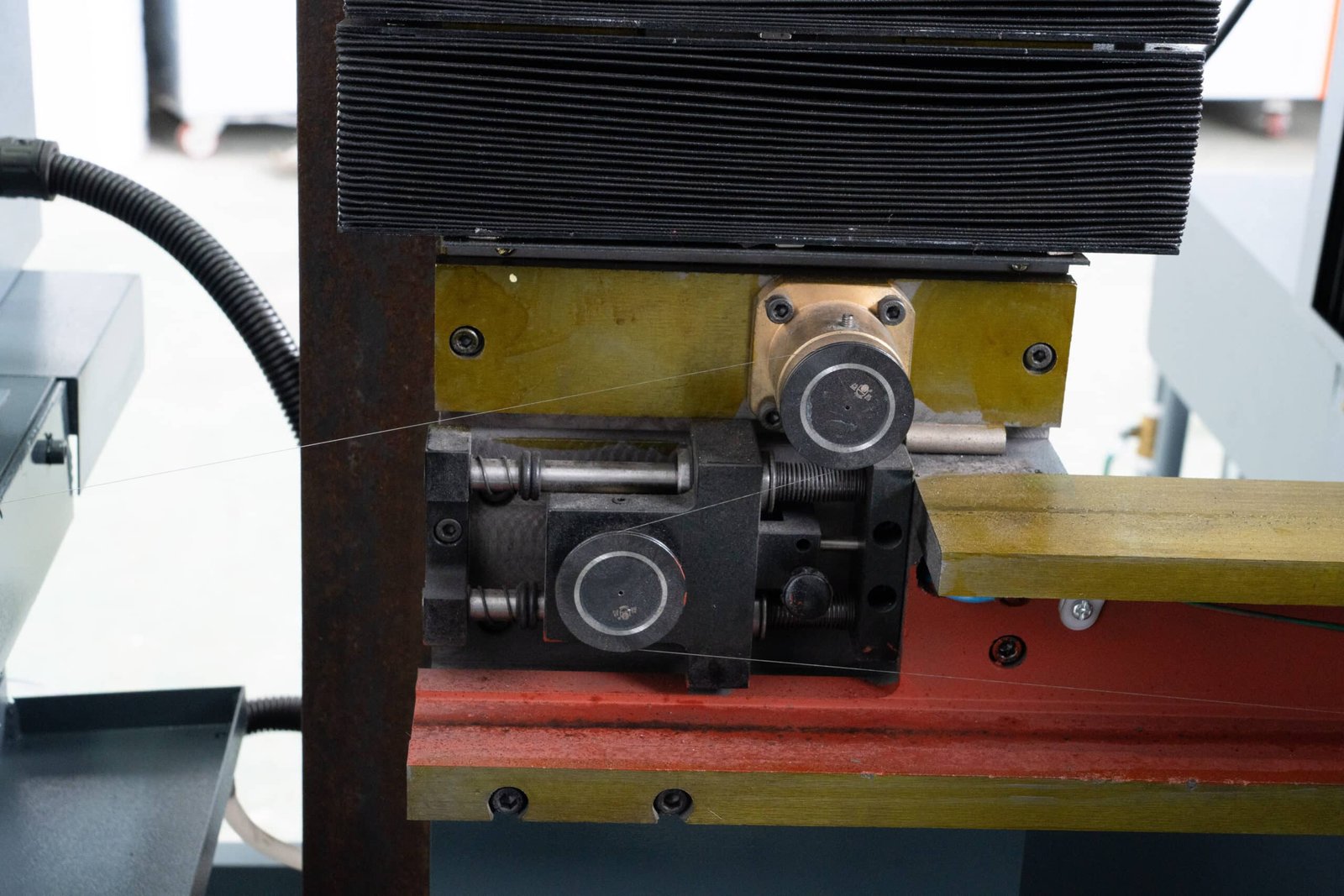

Entionisiertes Wasser1 ist das Arbeitspferd für das Drahterodieren, insbesondere für das LS-WEDM, bei dem Präzision an erster Stelle steht. Sein hohe Durchschlagsfestigkeit2 ermöglicht es, als wirksamer Isolator zu wirken, bis das Spannungspotenzial genau richtig ist, damit ein Funke den Spalt überspringt, was eine feine Kontrolle über die Entladung ermöglicht. Entscheidend ist, dass es aufgrund seiner geringen Viskosität effektiv durch den Schneidspalt gepumpt werden kann (oft über Hochdruckdüsen), um die mikroskopisch kleinen erodierten Partikel wegzuspülen und zu verhindern, dass sie Kurzschlüsse verursachen oder den Schnitt stören. Dielektrische Flüssigkeiten auf Ölbasis sind weniger gebräuchlich, haben aber eine Nische; sie können bei bestimmten Anwendungen glattere Oberflächen erzeugen. Emulgierte Flüssigkeiten (Öl-Wasser-Gemische) sind häufig in den weniger präzisen, kostenorientierten HS-WEDM- und MS-WEDM-Maschinen zu finden und bieten eine ausgewogene Mischung aus Kühlung und Grundspülung. Kerosin wird zwar in einigen Senkerodiermaschinen verwendet, ist aber im Allgemeinen nicht typisch für Drahterodierverfahren. Unabhängig von der Art der Flüssigkeit ist die Aufrechterhaltung der Sauberkeit und der Eigenschaften der Flüssigkeit entscheidend für die Leistung.

Wie oft sollte die Schneidflüssigkeit ausgetauscht werden?

Die Schneidflüssigkeit wird mit der Zeit verschmutzt, aber ein Wechsel ist mit Ausfallzeiten, Kosten für neue Flüssigkeit und Entsorgung verbunden. Die Lebensdauer der Flüssigkeit zu verlängern, scheint wirtschaftlich zu sein, führt aber unweigerlich zu einer Verschlechterung der Leistung: langsamere Schnitte, schlechtere Genauigkeit, schlechte Oberflächengüte, vermehrte Drahtbrüche und potenzieller Rost oder Schäden an Maschinenkomponenten.Der Austausch der Flüssigkeit basiert nicht auf einem einfachen Zeitmesser, sondern ist zustandsabhängig. Lassen Sie uns die Faktoren besprechen, die den Zustand der Flüssigkeit und die erforderliche Wartung bestimmen.

Der Austausch von Drahterodierflüssigkeit hängt von der Nutzungsintensität, der Wirksamkeit des Filtersystems, der Art der Flüssigkeit, den zu bearbeitenden Materialien und der erforderlichen Qualität ab. Die Flüssigkeit sollte ersetzt werden, wenn ihre Qualität über die Fähigkeit von Filtern und Deionisierungssystemen hinausgeht, sie aufrechtzuerhalten, was eher durch regelmäßige Kontrollen als durch einen festen Zeitplan überwacht wird.

Stellen Sie sich das Flüssigkeitssystem wie das Kreislaufsystem Ihres Autos vor - Filter reinigen es, aber irgendwann zerfällt die Flüssigkeit selbst oder wird überlastet. Beim Drahterodieren nimmt die Flüssigkeit ständig Metallpartikel und Entladungsnebenprodukte auf. Papierfilterpatronen entfernen feste Verunreinigungen, und bei DI-Wassersystemen, Deionisierharz3 Flaschen oder Betten entfernen leitfähige Ionen, um eine niedrige Leitfähigkeit (hohe Durchschlagsfestigkeit) zu erhalten. Allerdings verstopfen die Filter und müssen ausgetauscht werden, und die Harzbetten werden gesättigt und müssen regeneriert oder ausgetauscht werden. Im Laufe der Zeit, insbesondere beim Schneiden bestimmter Materialien wie Aluminium, bei dem die Leitfähigkeit schnell ansteigt, kann die Flüssigkeit selbst zu stark verunreinigt oder chemisch zersetzt werden, als dass die Filter/Harze sie noch effektiv verarbeiten könnten. Der Betrieb mit verschmutzter oder hochleitfähiger Flüssigkeit führt direkt zu instabiler Funkenbildung, langsamerem Schneiden, schlechtem Finish, Rost und Drahtbrüchen. Regelmäßige Überwachung ist der Schlüssel.

| Wartung Aufgabe | Typische Frequenz | Zweck |

|---|---|---|

| Papierfilterkassetten austauschen | Regelmäßig, je nach Druck/Verstopfung | Feste Verunreinigungen entfernen, Flüssigkeit sauber halten |

| Regenerieren/Austauschen des Deionisierharzes | Nach Bedarf, je nach Leitfähigkeit | Kontrolle der Flüssigkeitsleitfähigkeit für eine stabile Entladung |

| Leitfähigkeitssensor prüfen/reinigen | Regelmäßig (z. B. alle paar Filterwechsel) | Genaue Flüssigkeitsüberwachung sicherstellen, Probleme verhindern |

| Flüssigkeitstank reinigen/inspektionieren | Regelmäßig (z. B. beim Flüssigkeitswechsel) | Entfernen von abgesetztem Schlamm und Verunreinigungen |

| Ersetzen Sie die gesamte Flüssigkeitscharge | Wenn die Qualität erheblich nachlässt | Wiederherstellung einer optimalen Bearbeitungsleistung |

Befolgen Sie die Richtlinien des Herstellers, passen Sie sie jedoch auf der Grundlage von Leitfähigkeitsmessungen (bei DI-Wasser), Sichtprüfungen, Filterwechselhäufigkeit und beobachteter Schneidleistung an. Eine proaktive Wartung verhindert kostspielige Probleme.

Warum kann WEDM mit niedriger Geschwindigkeit nur Kupferdraht und nur einmal verwenden?

Beim Low-Speed-WEDM werden teure Drähte (Kupfer, Messing, beschichtet) verwendet, die nach einem Durchgang durch das Material einfach entsorgt werden. Die Wiederverwendung von Draht scheint erhebliche Kosten einzusparen und wirft die Frage auf, warum LS-WEDM strikt an der Methode des einmaligen Durchlaufs festhält. Lassen Sie uns die Gründe dafür erkunden.

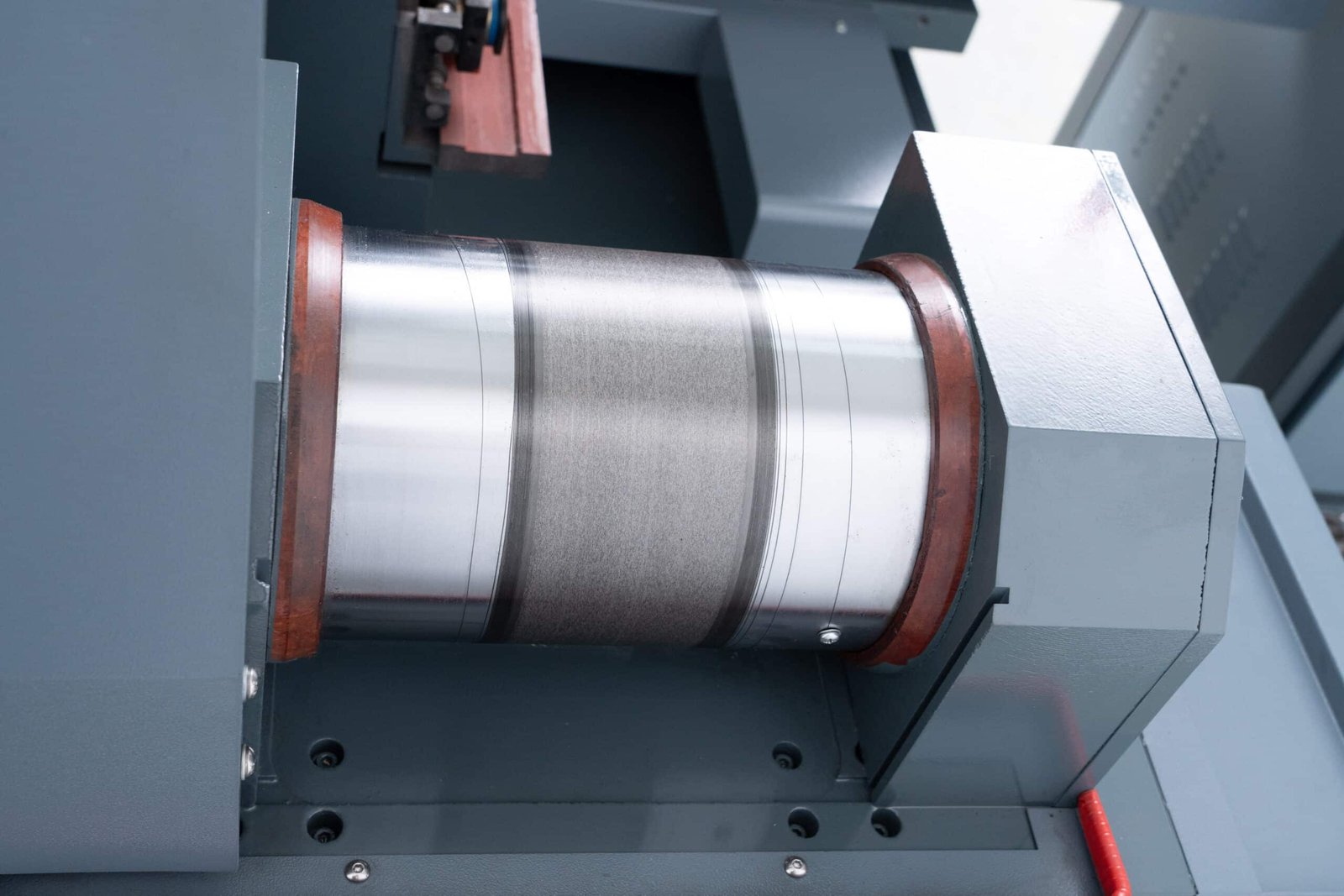

LS-WEDM erfordert Einwegdraht (in der Regel Kupfer, Messing oder beschichtete Typen), da das Verfahren absolute Konsistenz für maximale Präzision erfordert. Jegliche hitzebedingte Veränderung, physische Abnutzung oder Verformung beim ersten Durchgang würde die für die nachfolgenden Schnitte erforderliche Genauigkeit beeinträchtigen. Der kontinuierliche Vorschub der Maschine erleichtert auch dies.

LS-WEDM arbeitet mit langsamen Drahtgeschwindigkeiten (oft unter 0,2 mm/s oder 12 m/min), wobei sich der Draht kontinuierlich in einer Richtung von einer Vorratsspule durch das Werkstück und auf ein Aufnahmesystem bewegt, bevor er entsorgt wird. Kupfer- und Messingdrähte sind aufgrund ihrer ausgezeichneten elektrischen Leitfähigkeit (Kupfer hat eine sehr hohe Leitfähigkeit von ~5,96 × 10^7 S/m), die für kontrollierte Entladungen bei diesen langsamen Geschwindigkeiten ideal ist, die Standardwahl. Diese Werkstoffe sind zwar im Vergleich zu Molybdän relativ preiswert, verfügen aber nicht über die für die Wiederverwendung unter EDM-Bedingungen erforderliche extreme Zugfestigkeit und Hitzebeständigkeit. Dies ist der Grund, warum die Wiederverwendung für die Ziele von LS-WEDM unpraktisch ist:

- Präzisionsmandat: LS-WEDM zielt auf eine Genauigkeit im Mikrometerbereich ab. Selbst mikroskopisch kleine Abnutzungserscheinungen auf der Drahtoberfläche oder geringfügige Änderungen des Durchmessers/der Geradheit nach einem Durchgang würden zu inakzeptablen Fehlern führen.

- Materialeigenschaften: Kupfer-/Messingdraht verliert durch Hitze und Spannung etwas an Festigkeit und Steifigkeit, wodurch er sich möglicherweise leicht dehnt oder verformt.

- Abnutzung: Durch die ständige Funkenbildung wird die Drahtoberfläche abgetragen, wodurch sich ihre Eigenschaften verändern.

- Kontinuierliche Zuführung: Die Maschinen sind für eine reibungslose, kontinuierliche Zuführung von frischem Draht ausgelegt, wodurch ein gleichmäßiger Elektrodenzustand während des gesamten Schnittes gewährleistet wird. Der Versuch, gebrauchten Draht umzuspulen und präzise zu spannen, wäre kompliziert und unzuverlässig.

Daher ist das Single-Pass-Verfahren mit frischem Draht entscheidend für die garantierte Präzision und Oberflächengüte, die von LS-WEDM erwartet wird, und rechtfertigt die Kosten für die Verschleißteile.

Warum kann beim Hochgeschwindigkeits- und Mittelgeschwindigkeits-WEDM Molybdändraht mehrfach verwendet werden?

Wenn beim LS-WEDM der Draht nur einmal verwendet werden muss, wie können dann HS-WEDM und MS-WEDM ihren Molybdändraht wiederholt hin- und herbewegen? es scheint, dass die gleichen Hitze-, Spannungs- und Verschleißfaktoren gelten sollten, was die Wiederverwendung des Drahtes riskant oder qualitätsmindernd macht.

HS-WEDM und MS-WEDM nutzen die außergewöhnlichen Eigenschaften von Molybdändraht - sehr hohe Zugfestigkeit und hoher Schmelzpunkt -, die es ihm ermöglichen, den starken mechanischen und thermischen Belastungen durch schnelle Hin- und Herbewegungen (z. B. 8-10 m/s bei HS-WEDM) standzuhalten. Die geringeren Präzisionsanforderungen dieser Verfahren tolerieren die allmähliche Verschlechterung des Drahtes.

Der Schlüssel liegt im Molybdän (Moly"). Dieses hochschmelzende Metall ist wesentlich stärker und widerstandsfähiger gegen Hitze und Verschleiß als Kupfer oder Messing. Dank seiner hohen Zugfestigkeit kann es das ständige Hin- und Herziehen (Hin- und Herbewegen) bei hohen Geschwindigkeiten aushalten, ohne leicht zu brechen. Sein hoher Schmelzpunkt hilft ihm, Schäden durch elektrische Funken zu widerstehen. Dank dieser inhärenten Haltbarkeit kann es über viele Zyklen hinweg wiederverwendet werden. Während die Molybdän4 Draht tut verschlechtern sich mit der Zeit - sie nutzen sich ab, ihre Oberfläche verändert sich, und sie müssen schließlich ersetzt werden. Diese allmähliche Verschlechterung ist bei den typischen Genauigkeitsanforderungen (oft ±0,015 mm oder mehr) von HS-WEDM- und vielen MS-WEDM-Anwendungen akzeptabel. Bei diesen Verfahren stehen die Schnittgeschwindigkeit und niedrige Betriebskosten im Vordergrund. Die Wiederverwendung des langlebigen Molybdändrahtes passt perfekt zu dieser Philosophie und bietet erhebliche Einsparungen bei den Verbrauchsmaterialien im Vergleich zum LS-WEDM-Verfahren mit einem Durchgang. Beim MS-WEDM-Verfahren werden zwar mehrere Durchgänge verwendet, um die Oberflächengüte zu verbessern, aber es beruht immer noch auf dem wiederverwendbarer Moly-Draht5 für den Großteil der Schneidearbeiten. Es ist eine pragmatische Wahl, wenn extreme Präzision nicht die oberste Priorität ist.

Schlussfolgerung

Die Schneidflüssigkeit ist beim WEDM für die Kontrolle des Dielektrikums, die Kühlung und die Spülung unerlässlich. DI-Wasser dominiert bei Präzisionsarbeiten (LS-WEDM), während Emulsionen für schnellere, weniger kritische Aufgaben verwendet werden (HS/MS-WEDM). Die Fluidwartung ist zustandsabhängig und entscheidend für die Leistung. Die Auswahl der Drähte spiegelt die Prozessanforderungen wider: Kupfer/Messing-Einwegdraht für LS-Präzision, wiederverwendbarer Molybdändraht für HS/MS-Haltbarkeit und Kosteneffizienz.

-

Erfahren Sie mehr über die Vorteile von deionisiertem Wasser bei Drahterodierprozessen, einschließlich seiner Bedeutung für Präzision und Leistung. ↩

-

Erfahren Sie, wie eine hohe Durchschlagfestigkeit zu einer effektiven Isolierung und Präzision bei Drahterodieranwendungen beiträgt. ↩

-

Erfahren Sie mehr über die Rolle des Entionisierungsharzes bei der Aufrechterhaltung der Flüssigkeitsqualität und seine Bedeutung in verschiedenen industriellen Anwendungen. ↩

-

Erforschen Sie die einzigartigen Eigenschaften von Molybdän und seine Anwendungen in verschiedenen Industriezweigen und verbessern Sie Ihr Verständnis für dieses wichtige Metall. ↩

-

Erfahren Sie, wie wiederverwendbarer Molybdändraht die Kosten erheblich senken und die Effizienz bei der Bearbeitung verbessern kann, was ihn zu einer intelligenten Wahl für Hersteller macht. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.