Warum sind Profilbearbeitungszentren für die Fenster-, Türen- und Fassadenproduktion unverzichtbar?

Haben Sie Probleme mit der langsamen, fehleranfälligen manuellen Verarbeitung von langen Aluminium-, PVC- oder sogar Stahlprofilen? Diese Engpässe beeinträchtigen die Lieferzeiten, gefährden die Qualität und erschweren die Wettbewerbsfähigkeit auf dem anspruchsvollen Markt für Fenster, Türen und Fassaden.

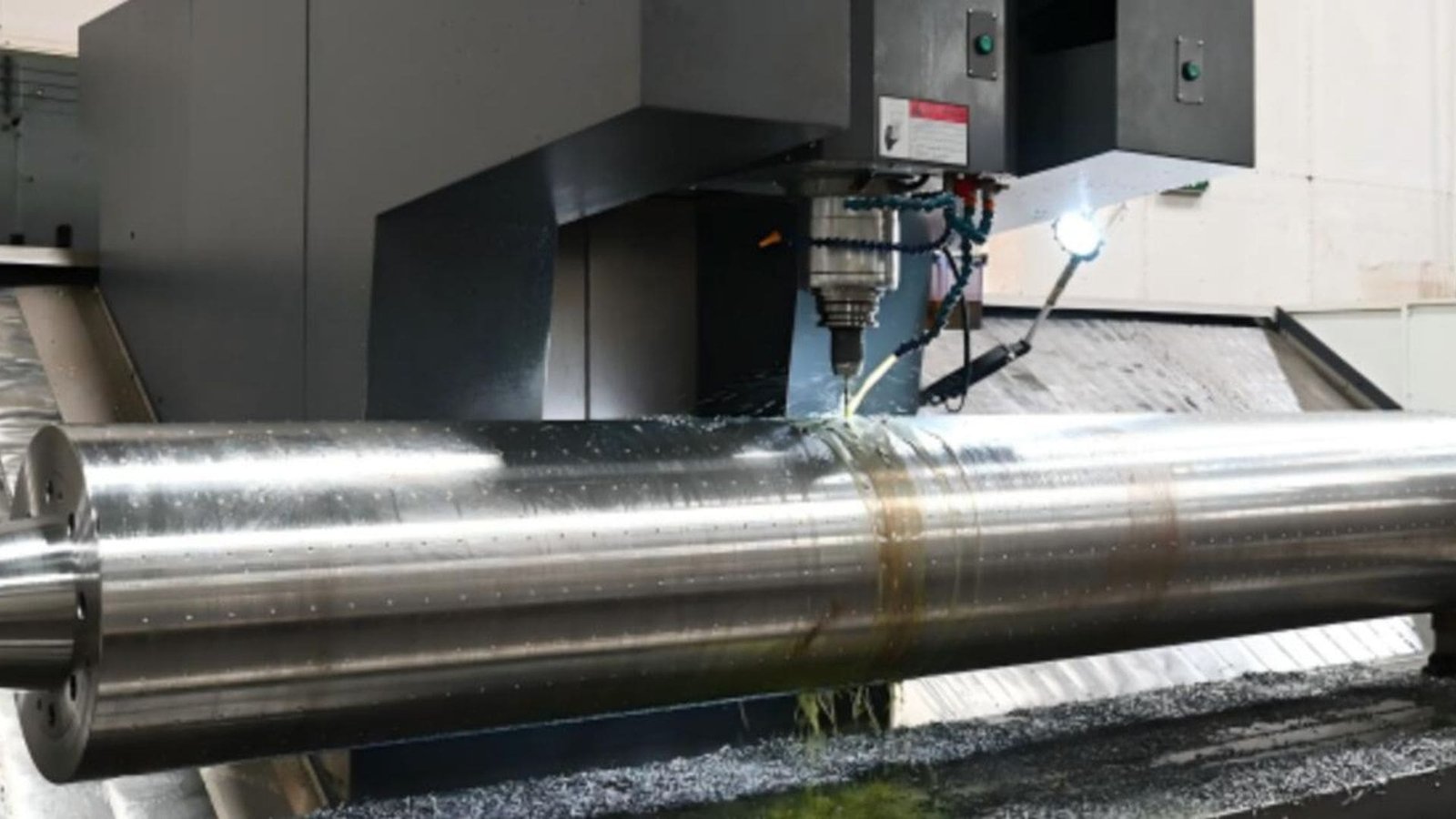

Profilbearbeitungszentren sind unverzichtbar, denn sie bieten hohe Präzision und automatisierte Effizienz, indem sie mehrere Arbeitsgänge wie Schneiden, Fräsen, Bohren und Gewindeschneiden an langen Profilen (Aluminium, PVC, Stahl usw.) in einer einzigen Aufspannung zusammenfassen und so die Produktivität und Qualität drastisch steigern.

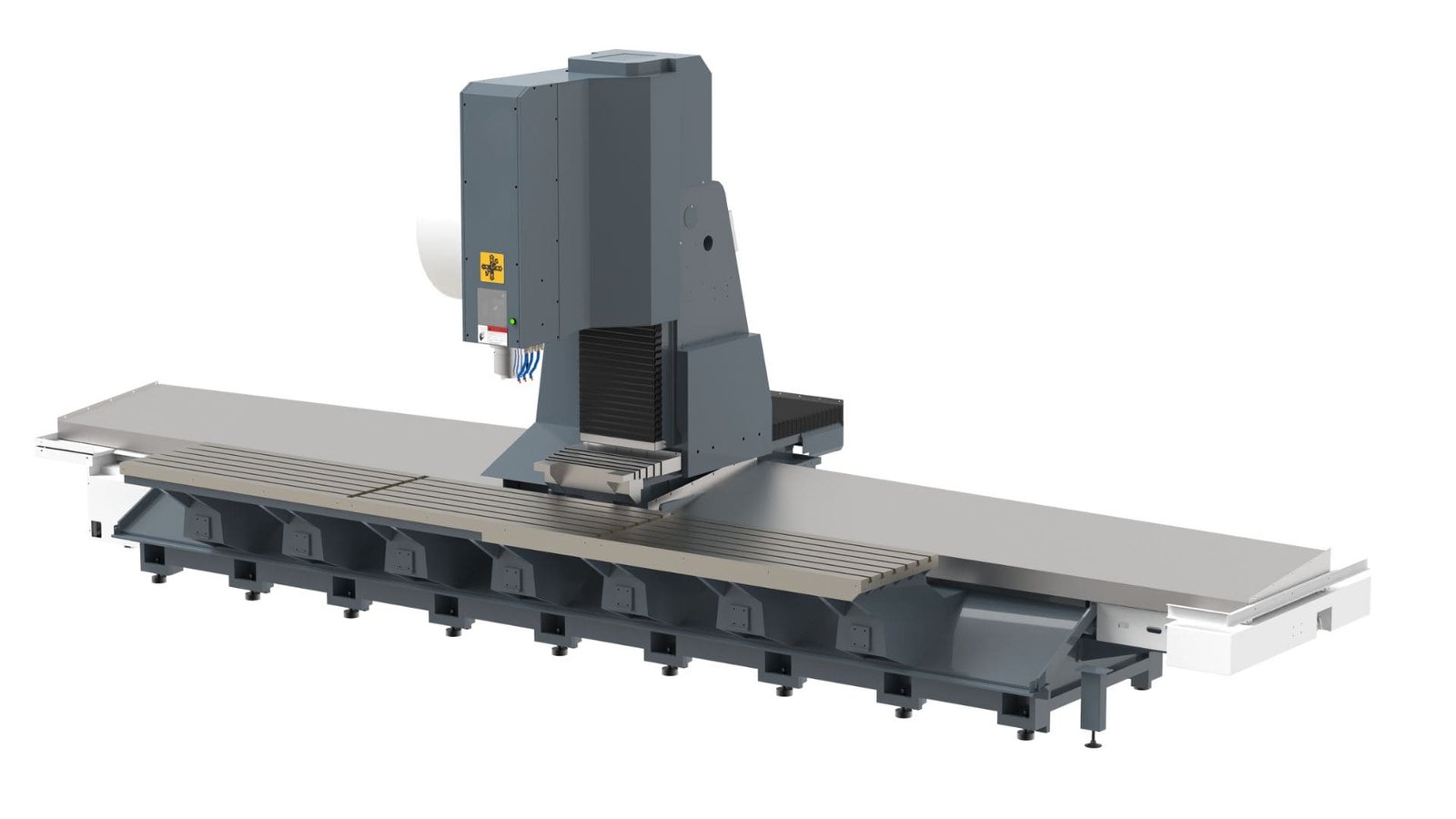

Diese speziellen CNC-Maschinen sind nicht einfach nur größere Versionen von Standard-Bearbeitungszentren. Sie wurden speziell für die besonderen Herausforderungen bei der Bearbeitung der langen, oft komplexen Strangpressprofile entwickelt, die für Gebäudehüllen verwendet werden. Das Verständnis ihrer spezifischen Vorteile macht ihre Unverzichtbarkeit deutlich.

Was sind die wichtigsten Vorteile eines Profilbearbeitungszentrums?

Sie erwägen ein Profilzentrum, sind sich aber nicht sicher, ob sich die Investition wirklich lohnt? Um die Kosten zu rechtfertigen, muss man sich über die spezifischen, leistungsstarken Vorteile im Vergleich zu herkömmlichen Methoden oder Standardmaschinen im Klaren sein.

Zu den wichtigsten Vorteilen gehören ein hoher Automatisierungsgrad für mehr Effizienz, außergewöhnliche Präzision für mehr Qualität, die Konsolidierung vieler Prozesse zur Kostensenkung und Platzeinsparung, hohe Flexibilität für unterschiedliche Aufgaben und intelligente Funktionen für eine einfachere Bedienung und Wartung.

Bei J&M Machine Tools erleben wir immer wieder, wie diese Vorteile Werkstätten verändern. Ihre detaillierte Recherche bestätigt diese Stärken:

- Multifunktionalität und Prozesskonsolidierung1: Sie vereinen zahlreiche Aufgaben (Schneiden, Bohren, Fräsen, Gewindeschneiden, sogar Schrauben) auf einer Plattform. Dadurch werden mehrere separate Maschinen überflüssig, was den Arbeitsablauf erheblich vereinfacht. Stellen Sie sich vor, Sie machen aus mehreren Produktionsschritten einen einzigen effizienten Durchgang.

- Hohe Automatisierung und Effizienz2: Hochentwickelte CNC-Systeme ermöglichen automatisierte Zyklen und oft einen 24/7-Betrieb mit minimaler Überwachung. Funktionen wie automatische Werkzeugwechsler (mit bis zu 16 Werkzeugen, die in Sekundenschnelle gewechselt werden können) und automatische Be- und Entladesysteme reduzieren den Arbeitsaufwand erheblich, verkürzen die Zyklen und erhöhen den Durchsatz (oft um über 30%).

- Außergewöhnliche Präzision und Qualität3: Die CNC-Steuerung bietet eine Genauigkeit im Mikrometerbereich (z. B. ±0,01 mm) und eine hohe Wiederholbarkeit. Dies ist entscheidend für Fenster- und Türkomponenten, die enge Toleranzen für die Abdichtung und Montage erfordern. Durch die Automatisierung werden menschliche Fehler minimiert und eine gleichbleibende Qualität gewährleistet.

- Hohe Flexibilität und Vielseitigkeit: Diese Zentren verarbeiten verschiedene Materialien (Aluminium, PVC, Stahl, Messing) und komplexe Profilformen. Einfache Programm-Updates ermöglichen eine schnelle Anpassung an Konstruktionsänderungen ohne kostspielige Umrüstung, wodurch sie sich sowohl für Kleinserien als auch für die Großserienfertigung eignen.

- Platz- und Kosteneinsparungen: Durch die Konsolidierung der Arbeitsabläufe benötigen sie weniger Stellfläche als mehrere herkömmliche Maschinen. Weniger Handling, weniger Ausschuss, geringerer Personalbedarf und optimierter Energieverbrauch tragen zu erheblichen Kosteneinsparungen bei. Ihr modularer Aufbau kann auch die Wartung vereinfachen.

Wie profitiert die Produktion vom erweiterten X-Achsen-Verfahrweg, der typischerweise bei Profilzentren zu finden ist?

Der Umgang mit langen 6-Meter- oder noch längeren Strangpressprofilen auf Standardmaschinen ist umständlich, langsam und fehleranfällig? Mehrfaches Einrichten verlängert die Bearbeitungszeit, birgt das Risiko von Beschädigungen, führt zu potenziellen Ungenauigkeiten und lähmt den Produktionsfluss bei großen Fenstern, Türen oder Fassadenelementen.

Der verlängerte X-Achsen-Verfahrweg (oft 6,5 m, bei einigen Modellen aber auch mehr als 30 m!) ermöglicht die Komplettbearbeitung von sehr langen Profilen in einer einzigen Aufspannung, was die Handhabung drastisch reduziert, die Genauigkeit verbessert, den Durchsatz beschleunigt und größere Produktdesigns ermöglicht.

Dieses Merkmal ist für ihre Gestaltung von grundlegender Bedeutung und entspricht einem zentralen Bedarf der Branche. Ihre Recherche zeigt, wie wichtig dies ist:

- Handhabung von Standard- und Übermaßlängen: Strangpressprofile werden häufig in Längen von 6 m geliefert, aber architektonische Entwürfe können noch längere Abschnitte erfordern. Profilzentren werden mit X-Achsen-Verfahrwegen (von etwa 2,5 m bis über 22 m) gebaut, um diese ohne Neupositionierung aufnehmen zu können. Dadurch wird vermieden, dass lange Stücke abgeschnitten und später wieder zusammengefügt werden müssen.

- Effizienz der Einzelaufstellung4: Die Bearbeitung der gesamten Länge in einer Aufspannung ist eine enorme Zeitersparnis. Dadurch entfallen die Arbeits- und Maschinenstillstandszeiten, die mit dem Lösen, Bewegen, präzisen Ausrichten und erneuten Einspannen langer, potenziell flexibler Teile verbunden sind.

- Maximierte Produktivität (Pendelverarbeitung)5: Einige Maschinen mit sehr langen Betten bieten eine "Pendelbearbeitung". Während die Spindel an einem Ende ein Teil bearbeitet, kann der Bediener am gegenüberliegenden Ende ein anderes Teil sicher be- oder entladen. Auf diese Weise läuft die Spindel fast ununterbrochen und maximiert die Leistung.

- Verbesserte Genauigkeit und weniger Abfall: Jedes Umspannen birgt ein Fehlerpotenzial. Die Bearbeitung in einem Arbeitsgang gewährleistet, dass alle Merkmale über die gesamte Länge perfekt ausgerichtet sind. Außerdem wird das Risiko von Beschädigungen bei der Handhabung verringert und der Ausschuss durch mehrfaches Einrichten minimiert.

- Optimiertes Design des Arbeitstisches: Der lange, schmale Arbeitstisch trägt diese Profile effizient, oft mit speziellen Spannsystemen, die für verschiedene Formen ausgelegt sind.

Können Profilbearbeitungszentren die Rüstzeiten durch die Bearbeitung mehrerer Flächen in einer Aufspannung verkürzen?

Verbringen Sie viel zu viel Zeit mit dem Wenden, Drehen und Umspannen von Profilen, nur um verschiedene Seiten oder Winkel zu bearbeiten? Jedes Einrichten kostet wertvolle Zeit für Bediener und Maschine, führt zu möglichen Positionierungsfehlern und verlangsamt die Fertigstellung komplexer Fenster-, Tür- oder Fassadenkomponenten erheblich.

Auf jeden Fall. Profilbearbeitungszentren verkürzen die Rüstzeiten drastisch, indem sie mehrere CNC-gesteuerte Achsen (X, Y, Z) in Kombination mit rotierenden Spindelköpfen (A/C-Achsen) oder Tischen verwenden, um mehrere Flächen (oft 3, 4 oder sogar 5 Seiten) des Profils in nur einer Aufspannung zu erreichen und zu bearbeiten.

Dieser vielseitige Zugang ist ein Eckpfeiler ihrer Effizienz. Ihre Erkenntnisse bestätigen diese Fähigkeit:

- Erweiterte Achsenkonfiguration6: Neben den standardmäßigen X-, Y- und Z-Achsen verfügen viele Profilzentren über Drehachsen. Eine A-Achse kann die Spindel um die X-Achse kippen, eine C-Achse kann die Spindel um die Z-Achse drehen, oder spezielle Vorrichtungen können das Teil selbst drehen.

- Zugang ohne Umspannen: Diese Kombination ermöglicht es dem Schneidwerkzeug, die Oberseite, die Seiten, die Enden und sogar die schrägen Flächen des Profils zu erreichen, während es sicher in seiner ursprünglichen Position eingespannt bleibt. Maschinen, die in der Lage sind 5-Seiten-Bearbeitung7 sind üblich.

- Optimierter Arbeitsablauf: Stellen Sie sich vor, dass alle Fräs-, Bohr- und Gewindeschneidarbeiten, die an drei oder mehr Seiten eines Fensterrahmenprofils erforderlich sind, nacheinander ausgeführt werden, ohne dass der Bediener eingreifen muss, um das Teil neu zu positionieren. Dies verändert den Arbeitsablauf und macht aus mehreren Arbeitsgängen einen kontinuierlichen Prozess. Modelle wie die Thorwesten PBZ sind speziell für diese Art von "One-Pass"-Effizienz ausgelegt.

- Enorme Zeitersparnis: Die Eliminierung mehrerer Rüstvorgänge führt direkt zu weniger Maschinenstillstand und weniger Arbeitsaufwand pro Teil.

- Erhöhte Genauigkeit: Das Teil in einer einzigen, festen Aufspannung zu halten, gewährleistet eine viel höhere Positionsgenauigkeit zwischen Merkmalen auf verschiedenen Flächen im Vergleich zu Methoden mit manueller Neupositionierung.

Welche Bearbeitungen können auf einem einzigen Profilbearbeitungszentrum konsolidiert werden?

Verwenden Sie immer noch getrennte Maschinen für das Sägen, Fräsen, Bohren und Gewindeschneiden von Profilen, was zu einem Chaos im Arbeitsablauf führt? Das Verschieben von Teilen zwischen den Stationen kostet Zeit, erhöht das Risiko von Handhabungsschäden, beansprucht zu viel Platz und macht die Produktionsplanung zu einem Albtraum.

Profilbearbeitungszentren sind unglaublich vielseitig und ermöglichen eine Vielzahl von Bearbeitungen wie Schneiden, Sägen, Fräsen (Taschen, Flächen, Konturen, Schlitze, Ausfräsen), Bohren, Gewindeschneiden, Reiben, Senken, Fräsen, Gravieren, Markieren, Fließbohren und sogar Schrauben/Montagearbeiten.

Das Ziel ist "fertig in einem8" Bearbeitung. Diese Maschinen fungieren als komplette Bearbeitungsstationen für Profile, die für fast alle Aufgaben ausgestattet sind, die für Herstellung von Fenstern, Türen und Fassaden9:

| Operation | Beschreibung | Nutzen der Konsolidierung |

|---|---|---|

| Schneiden/Sägen | Profile genau auf die endgültige Länge schneiden. | Die separate Sägestation entfällt. |

| Fräsen | Taschen, Planfräsen, Konturfräsen, Schlitze, Ausklinken, Ausklinken. | Ermöglicht die Bearbeitung komplexer Formen/Fügungen. |

| Bohren | Befestigungslöcher, Entwässerungslöcher, Befestigungen für Beschläge, Entwässerungslöcher. | Genaue Position und Größe der Löcher. |

| Anzapfen | Erstellen von Innengewinden für Schrauben. | Bereit für die Montage von Befestigungselementen. |

| Reiben | Vergrößerung/Fertigstellung von Bohrlöchern mit präzisen Durchmessern. | Gewährleistet genaue Passungen für Stifte/Dübel. |

| Senkungen | Konische Aussparungen für Flachkopfschrauben. | Ermöglicht die bündige Montage von Befestigungselementen. |

| Fräsen/Gravieren | Komplexe Formen für Schlösser, Griffe, Scharniere; Hinzufügen von Markierungen. | Behandelt spezifische Hardware/Identifikation. |

| Kennzeichnung | Hinzufügen von Teilenummern, Ausrichtungsmarkierungen oder Identifikatoren. | Erleichtert die Montage und Rückverfolgbarkeit. |

| Fließendes Bohren | Erzeugt extrudierte Löcher in dünnen Materialien für stärkere Gewinde. | Spezialisierte Befestigungstechnik. |

| Scraping/Cluttering | Besondere Reinigungs- oder Aufbereitungsarbeiten. | Verbessert das Finish oder die Passform der Montage. |

| Schrauben | Einige fortschrittliche Zentren können Schrauben automatisch einbringen. | Integriert Montageschritte. |

| Sondereinsatzkommando | Fräsen von Schlosskästen, Öffnen von Griffschlitzen, Fräsen von Kreisen/Langlöchern. | Entspricht dem Bedarf an spezifischen Komponenten. |

Durch die Integration dieses breiten Spektrums an Arbeitsgängen reduzieren Profilzentren den Bedarf an mehreren Maschinen drastisch, minimieren die Teilebewegung und die damit verbundenen Risiken, vereinfachen den Produktionsfluss und senken die Gesamtkosten erheblich, während sie gleichzeitig die Qualität und Geschwindigkeit steigern.

Schlussfolgerung

Profilbearbeitungszentren sind für moderne Fenster-, Türen- und Fassadenhersteller unverzichtbar. Ihre Fähigkeit, lange Teile präzise, effizient und flexibel zu bearbeiten, zahlreiche Operationen auszuführen und mehrere Flächen in einer Aufspannung zu bearbeiten, steigert die Produktivität und Qualität, die für die Wettbewerbsfähigkeit entscheidend sind.

-

Erfahren Sie, wie die Multifunktionalität Ihre Werkstattabläufe rationalisieren und die Produktivität steigern kann. ↩

-

Entdecken Sie die Auswirkungen der Automatisierung auf die Effizienz und die Reduzierung des Arbeitsaufwands bei CNC-Bearbeitungsprozessen. ↩

-

Erfahren Sie, warum Präzision für die Herstellung von Qualitätskomponenten entscheidend ist und wie sie sich auf die gesamte Produktion auswirkt. ↩

-

Die Erforschung dieser Ressource bietet Einblicke in die Möglichkeiten, wie die Effizienz einer einzelnen Aufspannung die Produktivität erheblich steigern und die Kosten in Bearbeitungsprozessen senken kann. ↩

-

Dieser Link hilft Ihnen, die innovative Pendelbearbeitungstechnik und ihre Auswirkungen auf die Bearbeitungseffizienz und -leistung zu verstehen. ↩

-

Unter diesem Link erfahren Sie, wie fortschrittliche Achsenkonfigurationen die Effizienz und Präzision der Bearbeitung verbessern. ↩

-

Entdecken Sie die Vorteile der 5-Seiten-Bearbeitung und wie sie Ihre Fertigungsprozesse rationalisieren kann. ↩

-

Unter diesem Link erfahren Sie, wie die Komplettbearbeitung Ihren Fertigungsprozess rationalisieren und die Effizienz steigern kann. ↩

-

Entdecken Sie die neuesten Innovationen im Fenster-, Türen- und Fassadenbau, um in der Branche einen Vorsprung zu haben. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.