Warum werden Faserlaserschneider den CO₂-Laserschneidern beim Metallschneiden vorgezogen?

Sie möchten Metall effizient schneiden, aber die Wahl zwischen verschiedenen Technologien ist verwirrend. Wer den falschen Laser wählt, verschwendet Energie und Geld. Die Fasertechnologie ist der klare Gewinner für die moderne Metallverarbeitung.

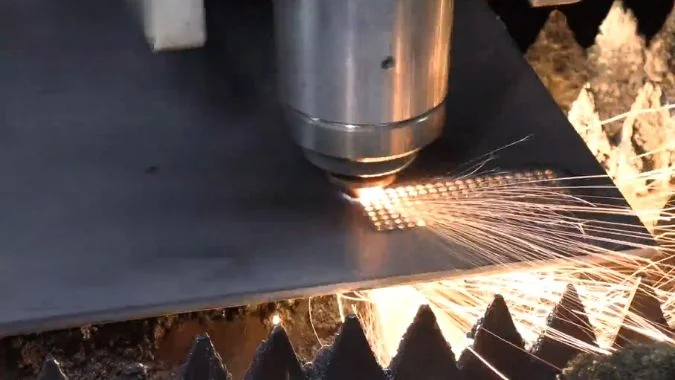

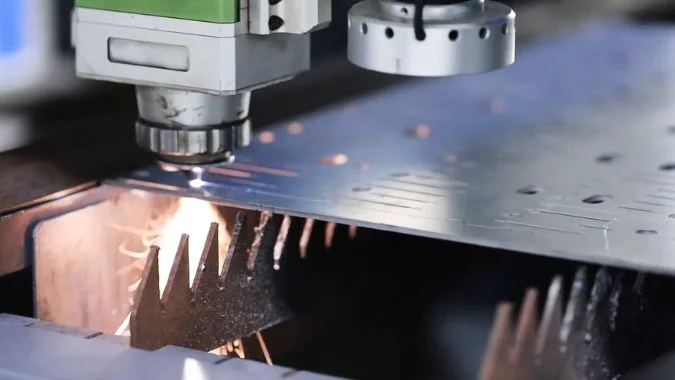

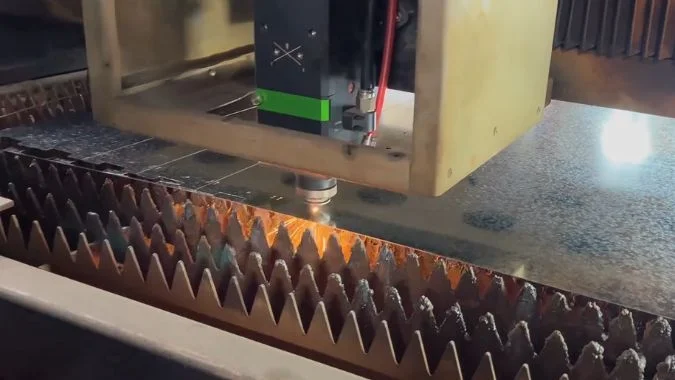

Faserlaserschneider werden für Metall bevorzugt, da ihre kürzere Wellenlänge von Metallen effizienter absorbiert wird, was zu höheren Schneidgeschwindigkeiten bei dünnen Blechen führt. Sie bieten einen elektro-optischen Wirkungsgrad von 25-30% im Vergleich zu 8-10% bei CO₂, was die Energiekosten drastisch senkt. Außerdem macht ihr Festkörperdesign die Wartung von Spiegeln und Gasverbrauchsmaterialien überflüssig.

In der modernen Metallverarbeitungsindustrie ist der Wechsel zur Faserlasertechnologie eine logische Entwicklung. CO₂-Laser sind zwar nach wie vor vielseitig für Nicht-Metalle einsetzbar, aber für die Metallbearbeitung sind sie nicht mehr das effektivste Werkzeug. Der heutige wettbewerbsintensive Markt verlangt einen hohen Durchsatz und geringe Betriebskosten, die nur die Fasertechnologie bieten kann, was sie zur ersten Wahl für jeden Betrieb macht, der sich auf die Metallbearbeitung konzentriert.

Wie verbessert die Wellenlänge eines Faserlasers die Absorption in metallischen Materialien?

Reflektierende Metalle wie Aluminium ruinieren ältere Brillengläser. Die Bekämpfung von Reflektionen verursacht Ausfallzeiten. Die Wissenschaft beweist, dass kürzere Wellenlängen dieses Absorptionsproblem sofort lösen.

Faserlaser arbeiten mit einer Wellenlänge von 1,06 μm, zehnmal kürzer als CO₂. Diese "Nahinfrarot"-Wellenlänge verbindet sich leicht mit den freien Elektronen in Metallen und verringert die Reflexion erheblich. Dies ermöglicht ein effizientes Schneiden von stark reflektierenden Materialien wie Kupfer und Aluminium, bei denen die Energie oft in die CO₂-Optik zurückprallt.

Ich habe Kunden gesehen, die sich mit Kupfer schwer tun. Sie versuchen, es mit einer CO₂-Maschine zu schneiden. Der Strahl prallt an der Oberfläche ab wie Licht an einem Spiegel. Das ist gefährlich für die Optik der Maschine. Die Physik ist einfach, aber kritisch.

Die Physik der Absorption

Ein CO₂-Laser hat eine Wellenlänge1 von 10,6 μm. Dies wird als "fernes Infrarot" bezeichnet. Metalloberflächen, insbesondere glänzende wie Aluminium und Silber, wirken wie ein Schutzschild gegen diese Wellenlänge. Sie reflektieren die Energie weg. Ein Faserlaser verwendet 1,06 μm. Das ist "Nahinfrarot". Er interagiert mit dem System der "freien Elektronen" im Metall. Das Metall kann sie nicht so leicht reflektieren. Es absorbiert die Energie.

Wärmeerzeugung und Oberflächenbehandlung

Da das Metall das Licht absorbiert, wird es sofort heiß. Die Energieübertragung ist effizient. Sie müssen keine hohe Leistung einsetzen, um die Oberflächenreflexion zu durchbrechen. Es ist auch nicht erforderlich, vor dem Schneiden spezielle Beschichtungen oder Absorptionssprays auf das Metall aufzutragen. Dies zeigt sich besonders bei rostfreiem Stahl. Die kurze Wellenlänge erzeugt eine "Lichteinfangstruktur auf Mikroebene2." Es färbt die Oberfläche schwarz. Es schmilzt schnell. Deshalb kann man leitende Metalle mit einem Faserlaser schneiden, ohne die Quelle durch Rückreflexion3.

| Merkmal | Faserlaser | CO₂-Laser |

|---|---|---|

| Wellenlänge | ~1,06 μm (Nahinfrarot) | ~10,6 μm (Fern-Infrarot) |

| Absorption | Hoch (koppelt mit Elektronen) | Niedrig (wird von der Oberfläche reflektiert) |

| Reflektierende Metalle | Ausgezeichnet (Cu, Al, Ag) | Schlecht (Risiko der Beschädigung) |

Was sind die Unterschiede in der Schneidgeschwindigkeit zwischen Faser- und CO₂-Lasern bei dünnen Blechen?

Langsam Schnittgeschwindigkeit4s töten Ihr Produktionsspannen5. Das Warten auf Teile führt zu Engpässen. Faserlaser nutzen die konzentrierte Energie, um die Bearbeitungszeiten für dünne Metalle zu verkürzen.

Bei Blechen unter 6 mm sind Faserlaser deutlich schneller und erreichen oft 3- bis 5-mal höhere Geschwindigkeiten als CO₂-Systeme. Der Strahl wird auf einen viel kleineren Punkt fokussiert und erzeugt eine hohe Leistungsdichte, die das Material sofort schmilzt. Eine 1,5-kW-Fasermaschine kann die Leistung einer 3-kW-CO₂-Maschine erreichen.

In einem Produktionsbetrieb ist Geschwindigkeit Geld. Wenn Sie dünne Bleche schneiden, ist Faser ein Rennwagen. Der Unterschied liegt in der Fokussierung und der Dichte.

Spotgröße und Leistungsdichte

Ein Faserlaserstrahl kann auf einen winzigen Punkt fokussiert werden. Er ist viel kleiner als ein CO₂-Strahlfleck. Stellen Sie sich vor, Sie drücken auf eine Nadel und nicht auf den Daumen. Die Nadel geht leichter durch. Der Faserlaserstrahl konzentriert seine gesamte Energie auf diesen winzigen Punkt. Das schafft unglaubliche Leistungsdichte6. Das Metall verdampft augenblicklich. Aus diesem Grund dominieren Faserlaser in der Großserienfertigung wie Automobilherstellung7.

Der Geschwindigkeitsvorteil

Ich sage meinen Kunden, dass sie auf ihre Materialstärke achten sollen. Wenn Sie hauptsächlich unter 6 mm schneiden, gewinnt der Faserlaser. Bei rostfreiem Stahl von 1 mm bis 3 mm ist ein Faserlaser in der Regel 2 bis 3 Mal schneller als ein CO₂-Laser gleicher Leistung. In einigen speziellen Fällen können Geschwindigkeiten von bis zu 20 Metern pro Minute erreicht werden, was einer bis zu 5-fachen Geschwindigkeit entspricht. Eine 1,5-kW-Fasermaschine schneidet so schnell wie eine 3-kW-CO₂-Maschine. Sie erhalten mehr Produktion mit der Hälfte der Leistung.

Kantenqualität und Wärmezonen

Geschwindigkeit bedeutet normalerweise schlechte Qualität, aber nicht hier. Weil der Faserlaser das Metall so schnell schmilzt, breitet sich die Hitze nicht aus. Die "Wärmebeeinflusste Zone8" ist klein. Der Schnitt ist sauber. Sie erhalten weniger Grate. Sie müssen die Kanten später nicht nachschleifen. CO₂ ist immer noch gut für sehr dicke Platten (über 8 mm), bei denen die Glätte der Kanten wichtiger ist als die Geschwindigkeit, aber für dünne Bleche ist es zu langsam und bringt zu viel Wärme in das Teil.

Was sind die Vorteile der Energieeffizienz von Faserlasern gegenüber CO₂?

Hohe Stromrechnungen schmälern Ihren monatlichen Gewinn. Ineffiziente Maschinen verwandeln Geld in nutzlose Abwärme. Die Fasertechnologie wandelt Energie direkt in Schneidleistung um.

Faserlaser erreichen einen elektro-optischen Umwandlungswirkungsgrad von 25-30% oder mehr, verglichen mit nur 8-10% bei CO₂. Das bedeutet, dass ein Fasersystem etwa 70% weniger Strom für die gleiche Arbeit benötigt. Die geringere Wärmeerzeugung senkt auch den Bedarf an Kühlsysteme9 und eliminiert die Aufwärmzeiten.

Schauen Sie auf Ihren Stromzähler. Ein CO₂-Laser ist im Grunde eine Heizung, die auch Metall schneidet. Er ist unglaublich ineffizient. Das ist der Hauptgrund, warum unsere Kunden auf Glasfaser umsteigen.

Das Umrechnungsverhältnis

Der Begriff "elektro-optischer Wirkungsgrad" klingt technisch, ist aber nur ein Maß für die Verschwendung. Ein CO₂-Laser hat einen Wirkungsgrad von etwa 10%. Das bedeutet, dass von $100 Strom, den Sie kaufen, nur $10 in einen Laserstrahl umgewandelt werden. Die anderen $90 werden zu Abwärme. Ein Faserlaser hat einen Wirkungsgrad von etwa 30%. Sie erhalten die dreifache Strahlleistung für denselben Strom. Dies wird oft als "Wall-Plug-Effizienz" bezeichnet.

Der Abkühlungs- und Aufwärm-Effekt

Das liegt nicht nur an der Laserquelle. Denn CO₂-Laser10 erzeugen so viel Abwärme, dass man einen massiven Wasserkühler braucht, um sie kühl zu halten. Dieser Kühler verbraucht eine Menge Strom. Faserlaser arbeiten kühler. Sie können einen kleineren Kühler verwenden. Das spart noch mehr Strom. Außerdem brauchen CO₂-Laser oft eine Aufwärmzeit, um das Gas zu stabilisieren. Faserlaser sind sofort einsatzbereit. Es wird keine Energie verschwendet, indem man wartet, bis die Maschine bereit ist.

Gesamtbetriebskosten

Wenn man alles zusammenzählt, verbraucht ein Faserlaser 20% bis 30% der Leistung einer CO₂-Maschine. Wenn man eine Maschine den ganzen Tag laufen lässt, ist das enorm. Man spart den Strom für den Laser. Sie sparen den Strom für die Kühlung. Sie sparen bei der Klimatisierungsrechnung für Ihr Werk, weil die Maschine den Raum nicht aufheizt. Über einen Zeitraum von fünf Jahren können diese Einsparungen einen großen Teil der Kosten für die Maschine selbst abdecken.

Warum erfordert ein Faserlaserschneider deutlich weniger Wartung als ein CO₂-System?

Maschinenstillstandszeiten für die Ausrichtung bringen Ihren Zeitplan durcheinander. Zerbrechliche Spiegel und Gasgemische verursachen ständige Kopfschmerzen. Festkörper-Fasermotoren laufen Tausende von Stunden ohne Eingriff.

Faserlaser sind Festkörpergeräte ohne bewegliche Teile innerhalb der Quelle. Der Strahl wird durch ein versiegeltes Kabel geleitet, so dass keine Spiegelausrichtung, Gasmischung oder Resonatorreinigung erforderlich ist. Während CO₂-Röhren alle 20.000 Stunden ausgetauscht werden müssen, können Fasermodule über 100.000 Stunden halten.

Ich habe gesehen, wie Wartungsteams tagelang CO₂-Strahlengänge repariert haben. Das ist ein Alptraum. Die Maschine muss stehen bleiben. Die Produktion steht still. Sie verlieren Geld. Faserlaser lösen dieses Problem, indem sie das Design komplett verändern.

Keine Spiegel, keine Ausrichtung

Ein CO₂-Laser verwendet Spiegel, um den Strahl von der Rückseite der Maschine zum Schneidkopf zu lenken. Diese Spiegel werden schmutzig. Sie werden heiß. Wenn die Maschine vibriert, bewegen sie sich. Man muss sie ständig ausrichten. Faserlaser verwenden ein Glasfaserkabel. Es ist wie ein Gartenschlauch für Licht. Man kann daran rütteln, es bewegen oder biegen. Der Strahl bleibt immer drin. Sie müssen den Strahlengang nie ausrichten.

Solid State Langlebigkeit

CO₂-Laser verwenden Gasgemische und Hochspannungsturbinen, um das Gas umzuwälzen. Das sind mechanische Teile. Sie nutzen sich ab. Man muss Vakuumpumpen und Glasröhren ersetzen. Faserlaser sind "Festkörperlaser". Sie verwenden Halbleiterdioden und dotierte optische Fasern. Im Inneren der Laserquelle gibt es keine beweglichen Teile. Es gibt nichts, was sich abnutzen könnte.

Unterschiede in der Lebensspanne

Ein typisches CO₂-Rohr oder eine Turbine hält etwa 20.000 bis 30.000 Stunden. Dann stehen Sie vor einer hohen Reparaturrechnung. Faserlasermodule halten über 100.000 Stunden. Das sind über 10 Jahre bei normalem Gebrauch. Sie müssen keine Lasergasflaschen kaufen. Sie brauchen keine Reinraumumgebung. Staub kann der Faserquelle nichts anhaben, da sie versiegelt ist. Die einzige Wartung ist das Abwischen des Deckglases am Schneidkopf.

Schlussfolgerung

Faserlaser dominieren das Metallschneiden durch Geschwindigkeit, Effizienz und geringen Wartungsaufwand. Während CO₂ für Nichtmetalle wie Holz oder Kunststoffe weiterhin nützlich ist, ist Faser die einzige logische Wahl für rentable Metallverarbeitungsbetriebe.

-

Erforschen Sie, wie die Wellenlänge von Faserlasern ihre Schneidfähigkeit bei verschiedenen Metallen verbessert. ↩

-

Verstehen Sie die innovative Mikro-Lichteinfangstruktur, die die Schneideleistung verbessert. ↩

-

Erfahren Sie mehr über Rückreflexion und ihre Auswirkungen auf die Laserschneidleistung, insbesondere bei CO₂-Lasern. ↩

-

Verstehen Sie die signifikanten Geschwindigkeitsvorteile von Faserlasern gegenüber CO₂-Lasern für Bleche. ↩

-

Entdecken Sie, wie effizientes Laserschneiden die Produktionsmargen und die Rentabilität verbessern kann. ↩

-

Erforschen Sie das Konzept der Leistungsdichte und ihre entscheidende Rolle für schnelles und effizientes Laserschneiden. ↩

-

Finden Sie heraus, wie Faserlaser den Fertigungsprozess in der Automobilindustrie revolutionieren. ↩

-

Erfahren Sie mehr über die Wärmeeinflusszone und wie Faserlaser diese minimieren, um eine bessere Kantenqualität zu erzielen. ↩

-

Verstehen Sie die Rolle von Kühlsystemen in Laserschneidmaschinen und wie Faserlaser ihren Bedarf reduzieren. ↩

-

Erfahren Sie, wo die Grenzen von CO₂-Lasern liegen und warum Faserlaser zum Schneiden von Metall bevorzugt werden. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.