Was ist der wirkliche Unterschied zwischen CNC-Bohrmaschine und CNC-Bearbeitungszentrum beim Bohren?

Müssen Sie viele präzise Löcher bohren und dabei vielleicht Toleranzen von bis zu ±0,005 Zoll erreichen? Sie fragen sich vielleicht, ob eine CNC-Bohrmaschine, die auf diese Aufgabe spezialisiert ist, die richtige Wahl ist, oder ob die Vielseitigkeit eines kompletten CNC-Bearbeitungszentrums erforderlich ist. Eine falsche Wahl könnte bedeuten, dass Sie zu viel Geld für ungenutzte Funktionen ausgeben oder dass Sie nicht die Präzision erreichen, die Ihre Teile erfordern.

Eine CNC-Bohrmaschine ist hochspezialisiert auf die Herstellung präziser Löcher und bewegt den Bohrer in der Regel in eine Richtung. Ein CNC-Bearbeitungszentrum ist multifunktional und kann Bohren, Fräsen, Gewindeschneiden und Ausbohren, oft mit mehrachsiger Werkzeugbewegung für komplexe Formen.

Beide nutzen zwar CNC-Technologie zur Herstellung von Löchern, doch unterscheiden sich ihre grundlegenden Konstruktionsphilosophien erheblich. Die Bohrmaschine zeichnet sich durch eine gezielte Herstellung von Löchern mit einer potenziell höheren spezifischen Präzision für diese Aufgabe aus, während das Bearbeitungszentrum breitere Möglichkeiten bietet. Betrachten wir zunächst die spezifischen Typen von Bohrmaschinen.

Was sind die verschiedenen Arten von CNC-Bohrmaschinen?

Haben Sie schon einmal den Begriff "CNC-Bohrmaschine" gehört, aber Begriffe wie Radialarm, Gantry oder sogar Revolverkopf gehört? Die Vielfalt kann verwirrend sein, und die Wahl der falschen Konfiguration könnte Ihre Teilegröße, Komplexität oder Produktionseffizienz einschränken. Ein Verständnis der wichtigsten Typen hilft Ihnen, die Maschinenstruktur auf Ihre spezifischen Bohranforderungen abzustimmen.

CNC-Bohrmaschinen gibt es in verschiedenen Konfigurationen, darunter Ständer-, Radialarm-, Gruppen-, Mehrspindel-, Mikrobohr- und Revolvertypen, die jeweils für unterschiedliche Werkstückgrößen, Produktionsmengen und Betriebsanforderungen optimiert sind.

Wir bei J&M Machine Tools wissen, dass eine Größe nicht für alle passt. Ihre neueste Forschung hebt diese Schlüsseltypen hervor:

- Ständer-Bohrmaschine: Oft mit Getriebe, geeignet für schwere/große Teile, bei denen der Bediener das Werkstück vorschieben kann. Ein robustes, traditionelles Design, angepasst an die CNC.

- Radialarm-Bohrmaschine: Verfügt über einen Spindelkopf, der sich entlang eines verstellbaren Arms bewegt. Dies ermöglicht großflächiges Bohren an feststehenden, oft sperrigen Werkstücken, ohne dass diese häufig umpositioniert werden müssen. Bietet große Flexibilität.

- Reihenbohrmaschine: Enthält mehrere Bohrköpfe, die auf einem einzigen Arbeitstisch positioniert sind. Dadurch können mehrere Bohrungen gleichzeitig oder nacheinander an einem Werkstück durchgeführt werden, ohne dass es zwischen den Stationen bewegt werden muss, was den Durchsatz erhöht.

- Mehrspindel-Bohrmaschine1: Verfügt über mehrere Spindeln, die von einem einzigen Kopf angetrieben werden und alle gleichzeitig beschicken. Hervorragend geeignet für Teile, die viele Löcher in einem bestimmten Muster erfordern, wie es in der Großserienproduktion üblich ist.

- Mikro-Bohrmaschine2: Entwickelt für extrem hohe Genauigkeit bei sehr kleinen Komponenten. Mit kleinen Spannfuttern und präzisen Steuerungen, die für Branchen wie Elektronik und Medizintechnik unerlässlich sind.

- Revolverkopf-Bohrmaschine: Ausgestattet mit mehreren Werkzeugen (Bohrer, Gewindebohrer, Reibahlen), die auf einem drehbaren Revolver montiert sind. Der Revolver lässt sich schnell indexieren, um das gewünschte Werkzeug in Position zu bringen, wodurch die Zeit für den Werkzeugwechsel bei aufeinanderfolgenden Arbeiten minimiert wird.

Die Wahl hängt stark von Faktoren wie der Größe des Werkstücks (Mikro- vs. große Radialarm-Bearbeitung), der erforderlichen Genauigkeit (Mikro-Bohrer), der Anzahl der Bohrungen pro Werkstück (Mehrspindler) und dem Bedarf an sequentiellen Operationen (Revolvertyp) ab.

Was sind die verschiedenen Arten von CNC-Bohrern?

Verwenden Sie für alle Ihre CNC-Bohrungen standardmäßig HSS-Spiralbohrer? Die Verwendung eines nicht optimalen Bohrers kann zu schlechter Lochqualität (Größe, Geradheit, Oberfläche), langsamen Zykluszeiten, ungenauen Startpositionen oder häufigen Werkzeugbrüchen führen, insbesondere bei schwierigen Materialien oder tiefen Löchern. Die Erweiterung Ihrer Kenntnisse über die verfügbaren Bohrertypen ist der Schlüssel zur Optimierung.

Neben Standard-Spiralbohrern werden beim CNC-Bohren auch Spezialbohrer wie Hartmetallbohrer (harte Werkstoffe), Stiftspitzenbohrer (Holz), Stufenbohrer (Blech), Zentrierbohrer (Tuschieren), Öllochbohrer (Kühlung), Tieflochbohrer und Kombinationswerkzeuge eingesetzt.

Die Auswahl des perfekten Werkzeugs für die jeweilige Aufgabe ist entscheidend für die Leistung und Kosteneffizienz von CNC. Ihre aktualisierten Erkenntnisse decken ein breites Spektrum ab:

| Bohrer-Typ | Hauptzweck | Hauptmerkmal(e) / Materialien |

|---|---|---|

| Spiralbohrer | Bohren für allgemeine Zwecke. | Am häufigsten; HSS oder Hartmetall; Verschiedene Beschichtungen3 (TiN, usw.). |

| Hartmetall-bestückt/fest4 | Bohren von harten/abrasiven Materialien bei hohen Geschwindigkeiten. | Hohe Verschleißfestigkeit; Rostfreier Stahl, Gusseisen, Verbundwerkstoffe. |

| Brad-Point-Bit | Präzise Positionierung im Holz; verhindert Verrutschen. | Scharfe Zentrierspitze und Sporen; Holz, einige Kunststoffe. |

| Stufenbohrer | Erzeugt mehrere Lochgrößen in dünnem Material, ohne die Bits zu wechseln. | Konische Form mit mehreren Stufen; Blech. |

| Zentrierbohrer | Erzeugt einen genauen Startpunkt (Mitte) für größere Bohrungen. | Kurz, starr; Gewährleistet Positionsgenauigkeit. |

| Öllochbohrer | Verbessert die Kühlung und den Abtransport der Späne, insbesondere in tiefen Löchern. | Innere Kühlmittelkanäle durch die Karosserie. |

| Tieflochbohrer | Bohren von Löchern mit hohem Verhältnis von Tiefe zu Durchmesser (z. B. Kanonenbohrer). | Spezialisierte Geometrien für Spanabfuhr und Geradheit. |

| Kombinierte Werkzeuge | Kombiniert Arbeitsgänge (z. B. Bohren/Bohrloch, Bohren/Gewindebohren). | Erspart Werkzeugwechsel in der Massenproduktion. |

| Profilbohrer | Erzeugt spezifische Formen (z. B. Senkung, Senkung, Konus). | Geformte Spitze für Fasen, Schraubenköpfe, konische Sitze. |

Beachten Sie außerdem Beschichtungen (wie TiN für Härte, TiCN für Verschleißfestigkeit, TiAlN für hohe Hitze) und Flötenentwurf (parabolisch für tiefe Löcher, gerade für spröde Materialien), da sie die Leistung und die Lebensdauer des Werkzeugs bei bestimmten Anwendungen erheblich beeinflussen.

Was sind wichtige Überlegungen für effektives CNC-Bohren?

Haben Sie Probleme wie uneinheitliche Bohrungsqualität, schnellen Werkzeugverschleiß, häufigen Bohrerbruch oder langsame Produktionszeiten bei Ihren CNC-Bohrvorgängen? Das Übersehen wichtiger Prozessvariablen ist oft die Ursache und führt zu Materialverschwendung, hohen Werkzeugkosten und ineffizienter Maschinennutzung. Die Beherrschung dieser Faktoren ist entscheidend für zuverlässige, hochwertige Ergebnisse.

Effektives CNC-Bohren hängt von der Auswahl geeigneter Werkstoffe, der Wahl des richtigen Bohrers (Typ, Material, Geometrie, Beschichtung), der Optimierung von Geschwindigkeiten und Vorschüben, der Verwendung geeigneter Kühlmittel, der Gewährleistung einer stabilen Werkstückbefestigung, der Steuerung der Spanabfuhr, der Überwachung des Werkzeugverschleißes und einer präzisen CNC-Programmierung ab.

Um konsistente, qualitativ hochwertige Löcher effizient zu erzielen, ist ein ganzheitlicher Ansatz erforderlich. Ihre Forschung unterstreicht diese wichtigen Überlegungen:

- Materialauswahl und Kompatibilität5: Verstehen Sie die Eigenschaften (Härte, Bearbeitbarkeit) des Werkstückmaterials (Metalle wie Stahl/Aluminium, Nichtmetalle wie Kunststoff/Holz, Verbundwerkstoffe wie Kohlefaser). Dies bestimmt die Wahl des Werkzeugs und der Parameter.

- Optimale Werkzeugauswahl: Stimmen Sie den Bohrertyp, das Material (HSS, Hartmetall), den Durchmesser, die Länge, den Spitzenwinkel, die Spannutform und die Beschichtung speziell auf die Anwendung und das Werkstückmaterial ab.

- Optimierung der Geschwindigkeiten und Einspeisungen6: Stimmen Sie Spindeldrehzahl (U/min) und Vorschubgeschwindigkeit (mm/min oder inch/min) sorgfältig aufeinander ab, um die Effizienz zu maximieren, ohne die Genauigkeit, die Oberflächengüte oder die Werkzeugstandzeit zu beeinträchtigen. Beginnen Sie mit Empfehlungen und nehmen Sie dann die Feinabstimmung vor.

- Kühl-/Schmiermittelstrategie: Unverzichtbar für die Reduzierung von Hitze, Reibung und Verschleiß, insbesondere bei hohen Geschwindigkeiten oder zähen Materialien. Wählen Sie den richtigen Typ (Öl, synthetisch, halbsynthetisch) und die richtige Zufuhrmethode (Flut, Nebel, Spindeldurchlauf).

- Starre Werkstückaufnahme (Fixturing): Das Werkstück muss sicher eingespannt werden, damit es sich beim Bohren nicht bewegt. Eine schlechte Einspannung führt zu Ungenauigkeit, Vibrationen und Werkzeugbruch.

- Effektive Spanabfuhr7: Die Späne müssen effizient aus der Bohrung abtransportiert werden, um Packungen, Werkzeugbruch und eine schlechte Oberflächengüte zu vermeiden. Dies ist bei tiefen Löchern von entscheidender Bedeutung (denken Sie an Tieflochbohrzyklen oder Kühlmittel durch die Spindel).

- Werkzeugkonstruktion und Verschleißüberwachung: Regelmäßige Überprüfung der Bohrer auf Verschleiß oder Beschädigung. Implementieren Sie Strategien zur Verwaltung der Werkzeuglebensdauer, um Werkzeuge proaktiv zu ersetzen, unerwartete Ausfälle zu vermeiden und eine gleichbleibende Qualität zu gewährleisten. Berücksichtigen Sie das Verhältnis von Länge zu Durchmesser des Bohrers, um die Steifigkeit zu gewährleisten.

- Präzise Programmierung: Verwendung von CAM-Software und geeigneten G-Codes (z. B. G81 Bohrzyklus, G83 Tieflochbohrzyklus), um genaue und effiziente Werkzeugwege zu erzeugen und Tiefen, Rückzüge und Zyklen effektiv zu steuern.

Die Beherrschung dieser Elemente macht das CNC-Bohren zu einem berechenbaren, präzisen und produktiven Prozess.

Welche Branchen sind stark auf CNC-Bohrmaschinen angewiesen?

Sind Sie neugierig, wo die CNC-Bohrtechnologie im Fertigungssektor den größten Einfluss hat? Die Identifizierung der wichtigsten Anwenderbranchen hebt die spezifischen Stärken des CNC-Bohrens - Präzision, Geschwindigkeit und Wiederholbarkeit - hervor und könnte Ihnen Hinweise auf Anwendungen geben, die für Ihren eigenen Bereich relevant sind.

CNC-Bohrungen sind in Branchen unverzichtbar, in denen große Mengen an präzisen Bohrungen benötigt werden, z. B. in der Automobilindustrie, der Luft- und Raumfahrt, der Elektronik, der Medizintechnik, der Industrieausrüstung, der Energiewirtschaft, dem Formenbau, dem Schiffbau und der Konsumgüterindustrie.

Diese Maschinen sind Arbeitstiere, bei denen die Herstellung von Löchern eine häufige und kritische Tätigkeit ist. Ihre umfassende Umfrage zeigt, dass sie weit verbreitet sind:

- Automobilindustrie: Motorblöcke, Zylinderköpfe, Aufhängungskomponenten, Radnaben - Tausende von präzisen Bohrungen sind erforderlich.

- Luft- und Raumfahrt: Rumpfpaneele, Flügelstrukturen, Triebwerkskomponenten - sie erfordern extreme Genauigkeit und Zuverlässigkeit, oft aus schwierigen Materialien.

- Elektronik: Gehäuse, Verkleidungen, Steckeranschlüsse, Bohrungen für die Leiterplattenmontage - kleine, präzise Merkmale sind erforderlich.

- Medizinische Geräte: Prothesen, chirurgische Instrumente, Zahnimplantate - erforderlich biokompatible Materialien8 und hohe Präzision.

- Industrielle Ausrüstung: Maschinengestelle, Flansche, Hydraulikkomponenten - oft mit großen Teilen und robusten Bohranforderungen.

- Energie: Turbinenkomponenten, Pipelineflansche, Teile für die Öl- und Gasförderung - anspruchsvolle Zuverlässigkeit in rauen Umgebungen.

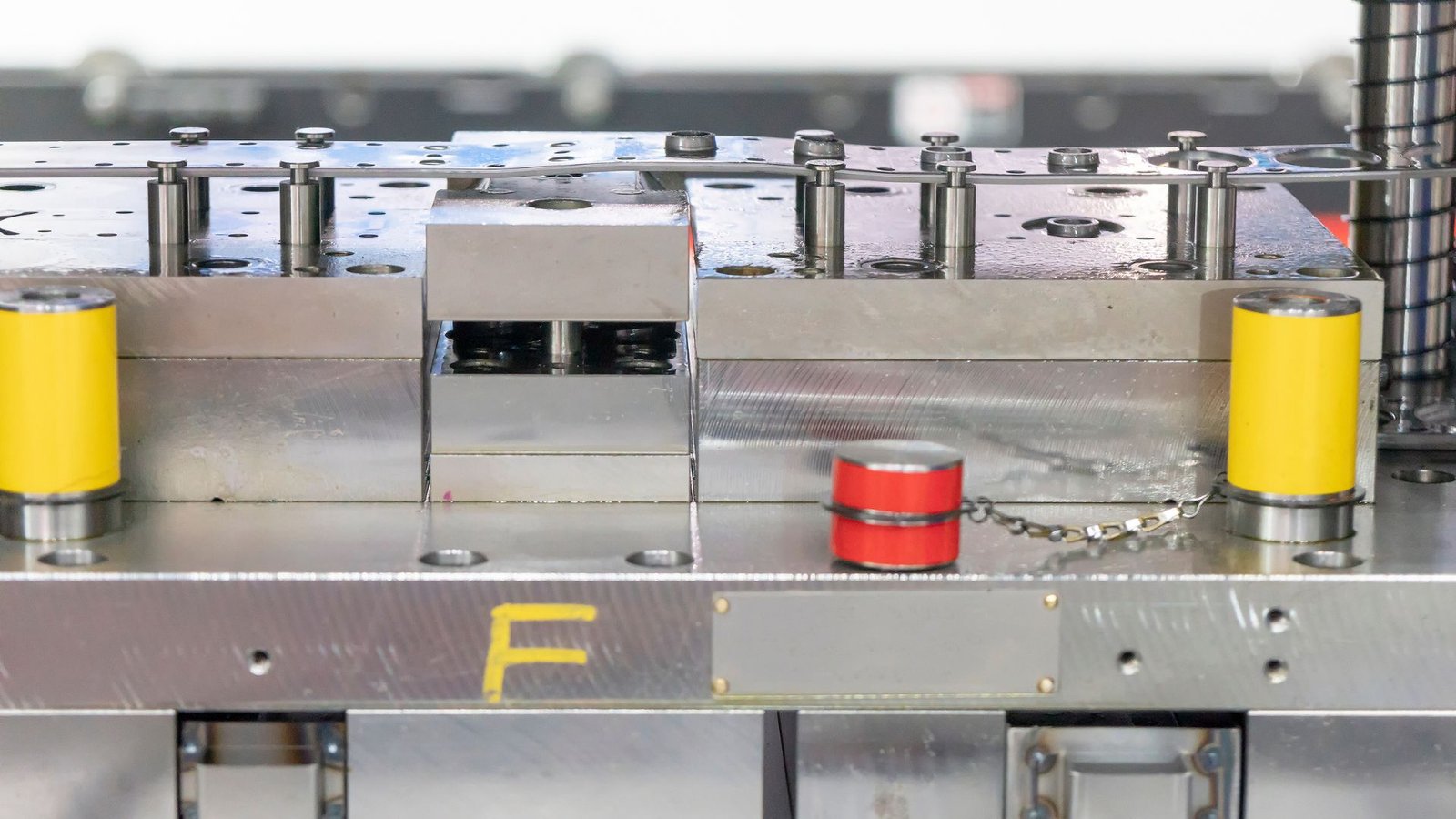

- Formen- und Gesenkbau: Kühlleitungen, Auswerferstifte, Montagebohrungen - entscheidend für Funktion und Genauigkeit der Form.

- Schiffbau: Große Strukturplatten, Balken - erfordern zahlreiche Schraubenlöcher, die oft von Portalbohrmaschinen bearbeitet werden.

- Konsumgüter: Haushaltsgeräte, Smartphone-Gehäuse, Möbelteile - ein ausgewogenes Verhältnis zwischen Kosten, Geschwindigkeit und Qualität.

- Aufstrebende Technologie: Automatisierung, Kommunikation, Robotik, Halbleiter - Präzision als Grundlage für innovative Komponenten.

Der gemeinsame Nenner ist der Bedarf an präziser, wiederholbarer und oft effizienter Bohrungsfertigung, was das CNC-Bohren zu einer Eckpfeilertechnologie in den verschiedensten Fertigungsbereichen macht.

Schlussfolgerung

Spezielle CNC-Bohrmaschinen bieten besondere Präzision und Effizienz bei der Herstellung von Bohrungen, während vielseitige CNC-Bearbeitungszentren neben dem Bohren auch das Fräsen und andere Operationen übernehmen. Entscheiden Sie sich für eine Lösung, die auf Ihre Bedürfnisse zugeschnitten ist: hochpräzises Bohren oder breitere Bearbeitungsmöglichkeiten.

-

Erfahren Sie, wie Mehrspindel-Bohrmaschinen den Durchsatz in der Großserienfertigung erhöhen können. ↩

-

Entdecken Sie die entscheidende Rolle von Mikrobohrmaschinen in Präzisionsindustrien wie Elektronik und Medizintechnik. ↩

-

Informieren Sie sich über die verschiedenen Bohrkronenbeschichtungen und ihre Auswirkungen auf Leistung, Lebensdauer und Anwendungseignung für Ihre Projekte. ↩

-

Entdecken Sie, warum Hartmetall-/Vollbohrer für das Bohren harter Materialien bei hohen Geschwindigkeiten unverzichtbar sind und Haltbarkeit und Präzision gewährleisten. ↩

-

Die Kenntnis der Materialeigenschaften ist entscheidend für eine effektive Bearbeitung. Erkunden Sie diesen Link, um Ihr Wissen über die Materialauswahl zu erweitern. ↩

-

Die Optimierung von Geschwindigkeiten und Vorschüben ist der Schlüssel zur Maximierung von Effizienz und Werkzeugstandzeit. Entdecken Sie Tipps und Techniken von Experten, um Ihre CNC-Bearbeitung zu verbessern. ↩

-

Eine effiziente Spanabfuhr ist für die Aufrechterhaltung der Werkzeugleistung und der Oberflächengüte unerlässlich. Erfahren Sie mehr über die besten Verfahren zur Verbesserung Ihres Bohrprozesses. ↩

-

Erfahren Sie mehr über die Bedeutung biokompatibler Materialien in Medizinprodukten und ihre Rolle für die Sicherheit der Patienten und die Leistungsfähigkeit der Geräte. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.