Was ist ein CNC-Gewindebohrzentrum?

Verursachen langsame Bohr- und Gewindeschneidzyklen Engpässe in Ihrer Produktion, insbesondere wenn Sie mit kleineren Bauteilen arbeiten? Separate Arbeitsgänge oder der Einsatz einer weniger spezialisierten Maschine kosten wertvolle Zeit, erhöhen das Fehlerrisiko und wirken sich letztlich auf Ihre Rentabilität aus. Zum Glück gibt es eine Maschine, die genau für diese Hochgeschwindigkeits- und Präzisionsarbeiten optimiert ist.

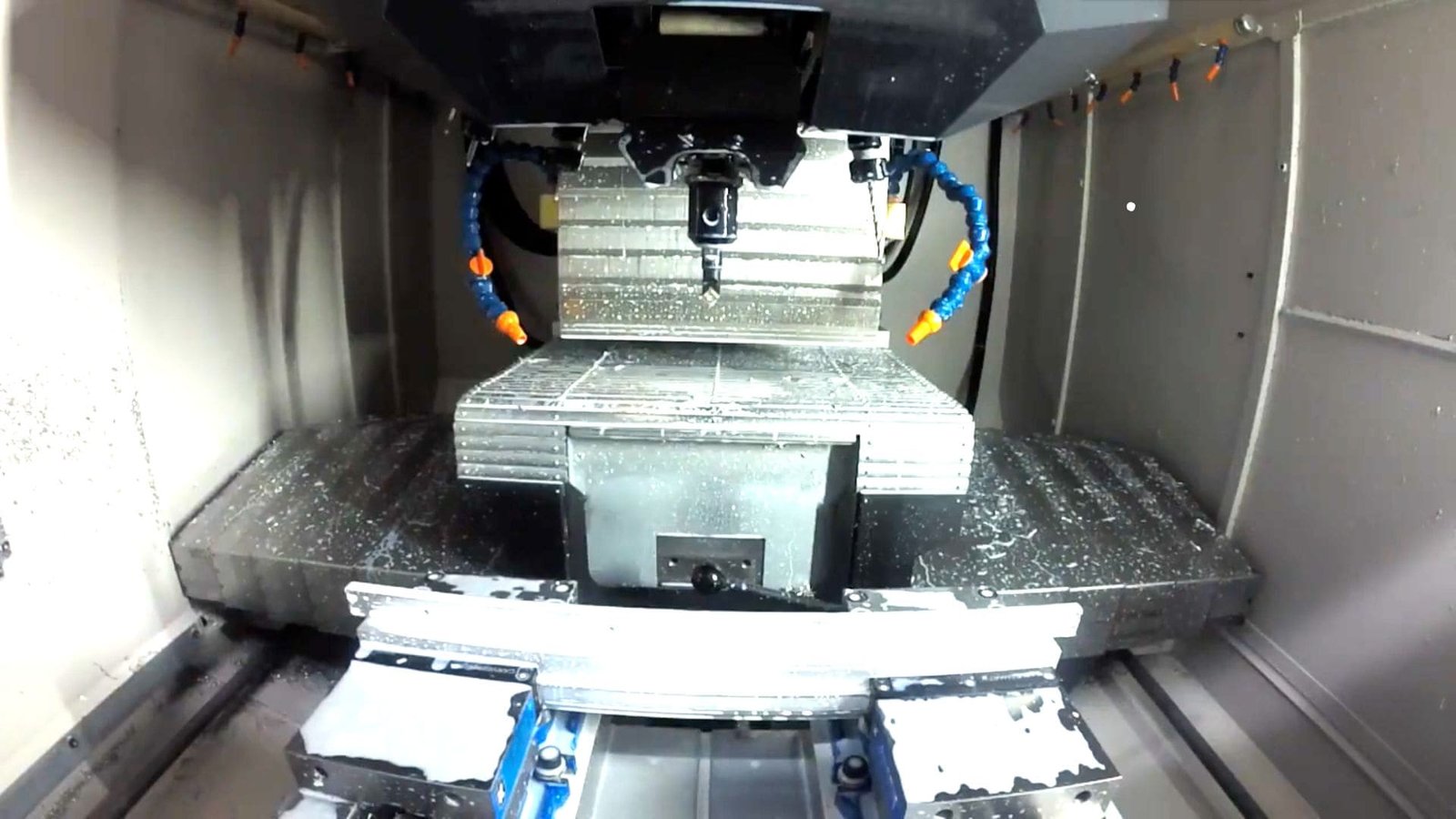

Ein CNC-Gewindebohrzentrum ist eine spezielle Art von CNC-Werkzeugmaschine, die in erster Linie für Hochgeschwindigkeitsbohrungen und vor allem für das Schneiden von Innengewinden (Gewindeschneiden) entwickelt wurde. Diese Funktionen werden mit schnellen Werkzeugwechseln und hohen Spindeldrehzahlen kombiniert, um Effizienz und Präzision zu maximieren, insbesondere bei kleineren Metallteilen wie Aluminiumkomponenten.

Diese Maschinen ähneln zwar kompakten Vertikal-Bearbeitungszentren (VMCs), aber ihr Innenleben ist speziell auf Geschwindigkeit und Effizienz bei der Herstellung von Bohrungen und Gewinden zugeschnitten. Vielleicht fragen Sie sich, wie sie sich wirklich von anderen Maschinen unterscheiden oder warum Sie sich für eine Maschine entscheiden sollten. Lassen Sie uns die spezifischen Merkmale erkunden, die Gewindeschneidzentren zur besten Wahl für bestimmte Aufgaben und Branchen machen.

Wie unterscheidet sich ein CNC-Gewindebohrzentrum von einem CNC-Bohrzentrum?

Sie denken vielleicht: "Mein Standard-Bohrzentrum oder meine VMC kann auch Gewinde schneiden, warum also in ein spezielles Gewindebohrzentrum investieren?" Das stimmt zwar, aber die Verwendung einer Universalmaschine für sich stark wiederholende Gewindebohraufgaben kann Ihre Produktion erheblich verlangsamen und möglicherweise die Gewindequalität beeinträchtigen, verglichen mit einer für diese Aufgabe optimierten Maschine.

Der grundlegende Unterschied ist die Optimierung: Tapping Centers sind für maximale Geschwindigkeit und Effizienz in beide Bohren und schnelle, starre Gewindebohrzyklen. Sie verfügen in der Regel über schnellere Werkzeugwechsler (oft in Revolverausführung) und höhere Eilganggeschwindigkeiten als Standard-Bohrzentren oder VMCs, bei denen breitere Bearbeitungsmöglichkeiten im Vordergrund stehen.

Gehen wir näher auf diese Unterschiede ein. Während sich eine CNC-Bohrmaschine hauptsächlich darauf konzentriert, Löcher präzise zu erzeugen, ist ein Tapping Center von Grund auf zum Bohren konzipiert und diese Löcher mit höchstmöglicher Geschwindigkeit und Genauigkeit einfädeln.

Erforschte Hauptunterscheidungen

| Merkmal | CNC-Gewindebohrzentrum | CNC-Bohrzentrum (oder VMC) |

|---|---|---|

| Primärer Schwerpunkt | Hochgeschwindigkeitsbohren und optimierte Gewindeschneidzyklen | Allgemeines Bohren, Fräsen, Gewindeschneiden; breitere Vielseitigkeit |

| Spindeldrehzahl | In der Regel sehr hoch (z. B. 10k-20k+ RPM üblich) | Variable, oft niedrigere Höchstgeschwindigkeiten; konzipiert für das Fräsen |

| Klopfmethode | Optimiert für hohe Geschwindigkeit, präzise starres Gewindebohren1 | Geeignet für starres Gewindeschneiden, aber oft langsamere Zykluszeiten |

| Werkzeugwechsler | Häufig Revolverkopf für extrem schnelle Wechsel (~1 Sekunde) | Arm-Typ oder Servo-Typ, im Allgemeinen langsamere Wechselzeiten |

| Achse Stromschnellen | Sehr hohe Eilganggeschwindigkeiten (z. B. 48+ m/min) | Oftmals langsamere Geschwindigkeiten als dedizierte TCs |

| Struktur | Oft kompakter, starrer Gussrahmen (z. B. Meehant-Qualität) | Struktur variiert; gebaut für schwerere Seitenlasten beim Fräsen |

| Typische Verwendung | Großvolumige, kleine Teile, die viele Gewindelöcher benötigen | Vielfältige Bearbeitungen, größere Teile, schwerere Fräsoperationen |

| Kosten/Größe | Im Allgemeinen geringerer Platzbedarf und niedrigere Anschaffungskosten | In der Regel größer und teurer |

In der Praxis ist eine VMC zwar eine vielseitige Maschine, aber ein spezielles Gewindeschneidzentrum wird sie bei Aufträgen, die zahlreiche Bohrungen und Gewindebohrungen erfordern, deutlich übertreffen. Die pro Bohrung eingesparten Sekunden summieren sich in der Großserienfertigung schnell. Ihre Konstruktion legt den Schwerpunkt auf die Minimierung der Nebenzeiten durch schnelle Spindelbeschleunigung/-verzögerung, schnelle Achsenbewegung und schnellen Werkzeugwechsel, ideal für Teile wie Mobiltelefongehäuse, elektronische Komponenten oder kleine Automobilteile.

Was sind die wirklichen Vorteile der hohen Geschwindigkeit und des schnellen Werkzeugwechsels eines Gewindeschneidzentrums?

Hohe Spindeldrehzahlen (bis zu 20.000 U/min oder mehr) und Werkzeugwechsel im Sekundentakt sehen auf dem Papier gut aus, aber welche konkreten Vorteile bringen sie in Ihrer Werkstatt? Langsame Zyklen wirken sich direkt auf die Rentabilität und die Wettbewerbsfähigkeit aus. Schauen wir uns die konkreten Vorteile an, die diese Hochleistungsmerkmale bieten.

Hohe Spindeldrehzahlen ermöglichen eine schnellere Zerspanung (Bohren/Fräsen) und schnellere Gewindeschneidzyklen, während schnelle Werkzeugwechsel die Nebenzeiten drastisch reduzieren. Diese Synergie verkürzt die Gesamtzykluszeit der Teile massiv, erhöht den Durchsatz, verbessert die Oberflächengüte und die Gewindegenauigkeit und senkt letztlich die Herstellungskosten pro Stück.

Die Auswirkungen gehen über die schnellere Herstellung von Teilen hinaus. Im Folgenden finden Sie eine Aufschlüsselung der praktischen Vorteile, die bei richtiger Anwendung dieser Maschinen zu beobachten sind.

Aufschlüsselung der materiellen Vorteile

- Massiv verbesserte Effizienz bei der Bearbeitung2: Dies ist der Hauptvorteil. Hohe Drehzahlen ermöglichen schnellere Vorschubgeschwindigkeiten beim Bohren und leichten Fräsen. Noch wichtiger ist, dass die unglaublich schnellen Werkzeugwechsel (mit Revolvermagazinen oft unter einer Sekunde) die Leerlaufzeiten minimieren. Bei Bauteilen, für die mehrere Werkzeuge benötigt werden (z. B. Anbohren, Bohren, Anfasen, Gewindeschneiden), führt diese kumulative Zeitersparnis zu einer drastischen Reduzierung der Zykluszeit im Vergleich zu Maschinen mit langsameren Armwechslern. Bei geeigneten Teilen sehen wir oft Zykluszeitverkürzungen von 30-50% oder mehr.

- Verbesserte Bearbeitungsqualität und Konsistenz: Hohe Drehzahlen, gepaart mit geeigneten Werkzeugen, können die Schnittkräfte reduzieren, was zu einer besseren Oberflächengüte und geringerem Werkzeugverschleiß führt. Die starre Konstruktion und die präzise Spindelsteuerung von Gewindeschneidzentren gewährleisten hochpräzise und gleichmäßige Gewindeprofile, die für die Montage entscheidend sind. Dies ist besonders wichtig für kleine oder empfindliche, bruchgefährdete Gewindebohrer. Hochentwickelte CNC-Steuerungen garantieren zudem Positionsgenauigkeit und Tiefenkontrolle.

- Niedrigere Betriebskosten3: Die Produktion von mehr Teilen pro Stunde senkt direkt die Kosten pro Teil, da die Arbeits- und Gemeinkosten dünner verteilt werden. Die reduzierte spanlose Zeit maximiert die Maschinenauslastung. Effiziente Antriebssysteme und eine robuste Konstruktion, die für sich wiederholende Zyklen ausgelegt ist, können auch zu einem geringeren Energieverbrauch und geringeren Wartungskosten führen, als wenn eine größere VMC für dieselben Aufgaben eingesetzt würde.

- Gesteigerte Wettbewerbsfähigkeit auf dem Markt: Eine schnellere Produktion zu niedrigeren Kosten ermöglicht eine aggressivere Preisgestaltung und kürzere Vorlaufzeiten, was auf wettbewerbsintensiven Märkten wie der Elektronik- und Automobilbranche einen erheblichen Vorteil darstellt. Die gleichbleibend hohe Qualität steigert den Ruf.

- Multifunktionalität in Reichweite: Obwohl sie auf Schnelligkeit beim Bohren/Gewindeschneiden optimiert sind, bleiben sie vielseitige CNC-Maschinen, die damit verbundene Fräs-, Bohr- und Fasenbearbeitungen durchführen können, so dass viele kleine Teile in einer einzigen Aufspannung gefertigt werden können.

Diese Vorteile machen die Gewindeschneidzentren zu außergewöhnlich produktiven Maschinen für die Großserienfertigung von Teilen mit vielen Bohrungen und Gewinden.

Welche Branchen profitieren typischerweise am meisten vom Einsatz von CNC-Gewindebohrern?

Fragen Sie sich, ob diese Spezialmaschine zu Ihrer Branche oder zu den von Ihnen hergestellten Komponenten passt? Eine kluge Investition setzt voraus, dass Sie verstehen, wo diese Maschinen die größte Rendite bieten. Lassen Sie uns die Sektoren identifizieren, in denen CNC-Gewindeformungszentren maximalen Wert liefern.

Davon profitieren vor allem Branchen, in denen kleinere Teile mit zahlreichen Bohrungen und Gewinden in hohen Stückzahlen hergestellt werden. Zu den Schlüsselsektoren gehören die Elektronik (3C), die Automobilindustrie, die Herstellung medizinischer Geräte, der Uhrenbau, der Kleinformenbau und der allgemeine Maschinenbau mit Schwerpunkt auf kleineren Präzisionsteilen.

Der verbindende Faktor ist der Bedarf an Geschwindigkeit, Präzision und Kosteneffizienz bei der Herstellung großer Mengen von Teilen mit vielen kleinen Gewindelöchern. Hier ist ein genauerer Blick auf ihre Eignung:

Primäre Industrieanwendungen

- Elektronikfertigung (3C - Computer, Kommunikation, Unterhaltungselektronik): Bei der Herstellung von Teilen wie Mobiltelefongehäusen, Laptopgehäusen, Kühlkörpern und Steckverbindern werden große Mengen kleiner, präziser Löcher und Gewinde benötigt, häufig in Aluminium oder Leichtmetalllegierungen. Gewindeschneidzentren sind ideal für diese Hochgeschwindigkeits- und Großserienarbeiten.

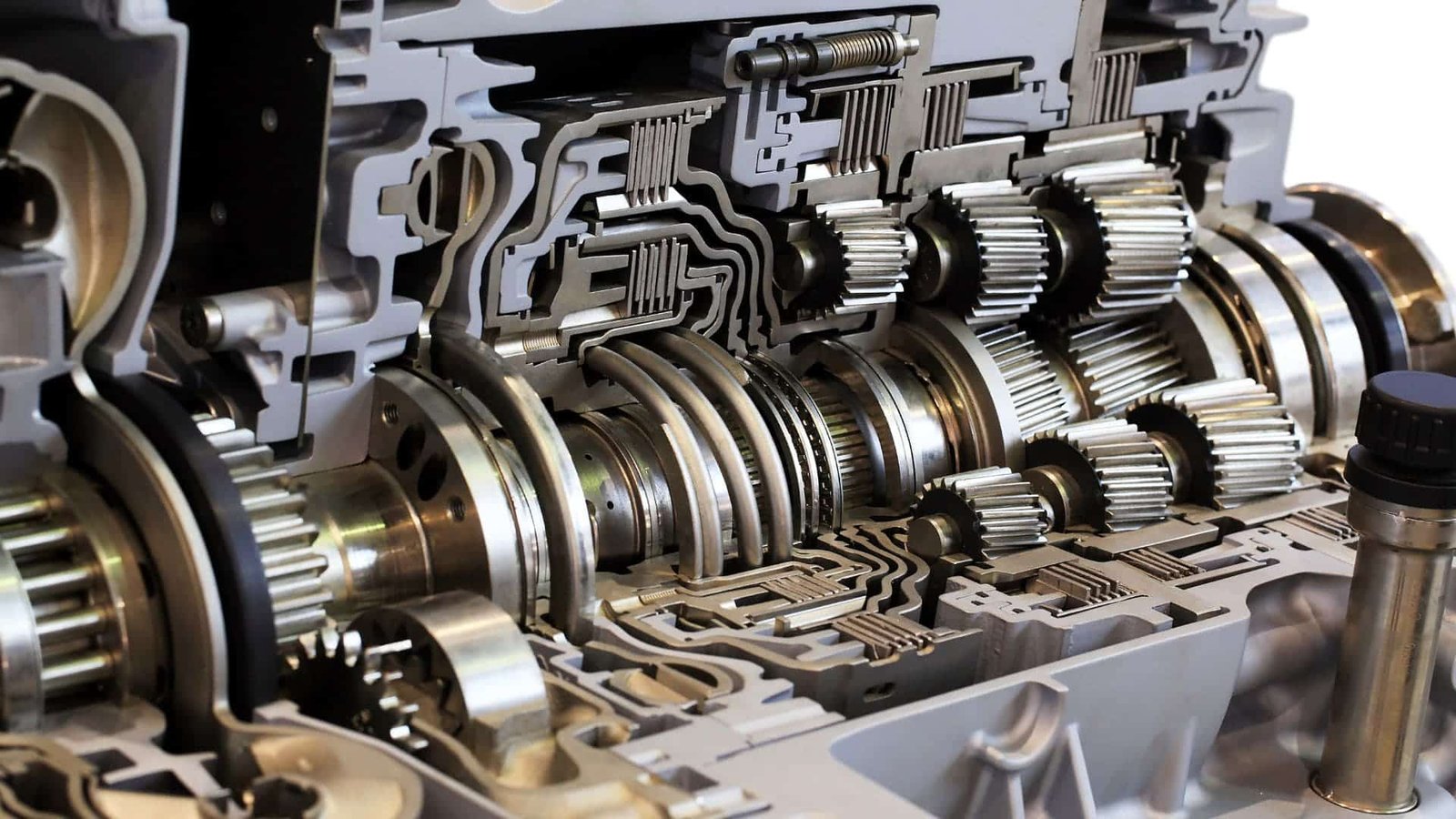

- Automobilherstellung: Wird häufig für kleinere Bauteile wie Drosselklappenstutzen, Sensorgehäuse, Steuergerätegehäuse, kleine Motorteile (z. B. Abdeckungen) und verschiedene Halterungen verwendet, bei denen in der Massenproduktion zahlreiche Gewindelöcher erforderlich sind.

- Industrie für medizinische Geräte: Die Herstellung von Hochpräzisionsteilen für chirurgische Werkzeuge, Gehäuse von Diagnosegeräten und Implantatkomponenten erfordert oft komplizierte Bohr- und Gewindeschneidarbeiten in Materialien von Kunststoffen bis hin zu Edelstahl und Titan. Genauigkeit und Konsistenz sind dabei von größter Bedeutung.

- Uhrmacherei: Die Herstellung von winzigen, komplizierten Uhrenkomponenten mit Gewinden profitiert in hohem Maße von der Präzision und Geschwindigkeit von Gewindeschneidzentren.

- Formenbau: Während für größere Formen größere Maschinen erforderlich sind, eignen sich Gewindeschneidzentren hervorragend für die schnelle Herstellung kleinerer Formeinsätze, Komponenten und Elektroden, die genaue Lochmuster und Gewinde erfordern.

- Maschinenbauindustrie: Effiziente Produktion kleiner, hochpräzise Komponenten4 wie Verteiler, Ventilgehäuse, kleine Gehäuse und Halterungen, die in verschiedenen Arten von Maschinen und Anlagen verwendet werden.

Wenn Ihr Produktionsablauf große Mengen kleinerer Teile umfasst, bei denen Bohr- und Gewindeschneidvorgänge einen erheblichen Teil der Zykluszeit beanspruchen, ist eine CNC-Gewindebohrzentrum5 ist mit Sicherheit eine sehr effiziente Lösung, die man in Betracht ziehen sollte.

Warum entscheidet sich ein Hersteller für ein spezielles CNC-Gewindebohrzentrum und nicht nur für ein Bohrzentrum?

Da viele Standard-CNC-Bohrzentren oder VMCs Gewindeschneidzyklen anbieten, ist die Investition in eine engagiert CNC-Gewindebohrzentrum? Ist diese Überschneidung von Fähigkeiten nicht ineffizient? Die Realität sieht so aus, dass die Verwendung einer Universalmaschine für hoch repetitive, geschwindigkeitskritische Gewindeschneidarbeiten die weniger effiziente Wahl. Untersuchen wir die Faktoren, die die Entscheidung für eine Spezialisierung beeinflussen.

Die Wahl hängt in erster Linie von der schieren Menge der benötigten Gewindeschneidungen und dem kritischen Bedarf an minimaler Zykluszeit ab. Wenn die Produktion große Mengen an Teilen umfasst, von denen jedes zahlreiche Gewindebohrungen erfordert, überwiegt die erhebliche Zeitersparnis durch die optimierte Geschwindigkeit eines Gewindebohrzentrums die Flexibilität der Verwendung langsamerer Gewindebohrzyklen auf einem Standardbohrzentrum oder einer VMC.

Es geht um eine Berechnung der Produktionseffizienz und der Kostenwirksamkeit. Hier sind die typischen Entscheidungsfaktoren:

Wichtige Entscheidungsfaktoren

- Hohe Abhörlautstärke und -intensität6: Dies ist der Hauptgrund. Wenn Teile Dutzende von Gewindebohrungen erfordern oder wenn die Jahresproduktion Millionen von Einheiten umfasst, die jeweils nur einige wenige Gewindebohrungen benötigen, wird die allein für das Gewindeschneiden aufgewendete Zeit zu einem wichtigen Produktionsfaktor. Eine Maschine, die speziell auf Geschwindigkeit ausgelegt ist, bietet hier immense Einsparungen.

- Zykluszeit Kritikalität7: In extrem wettbewerbsintensiven Märkten (z. B. Unterhaltungselektronik, Automobilzulieferer) wirkt sich jede Sekunde, die die Zykluszeit verkürzt, direkt auf Kosten und Lieferfähigkeit aus. Gewindeschneidzentren wurden speziell entwickelt, um die Nebenzeiten in bohr- und gewindeschneidintensiven Zyklen zu minimieren.

- Präzision und Zuverlässigkeit bei kleinen Gewindebohrern: Dedizierte Gewindeschneidzentren bieten eine ausgezeichnete Steifigkeit und eine fein gesteuerte Spindelbeschleunigung/-verzögerung, was für das zuverlässige Gewindeschneiden von Bohrungen mit kleinem Durchmesser (z. B. M1-M3) ohne Gewindebohrerbruch und für die gleichbleibend hohe Qualität der Gewinde entscheidend ist.

- Operativer Schwerpunkt & Teilemix: Wenn der Großteil der Arbeit aus Bohren und Gewindeschneiden mit nur leichtem Fräsen besteht, erledigt ein Gewindeschneidzentrum diese dominanten Operationen viel schneller als eine VMC, die für schwerere Zerspanung optimiert ist.

- Automatisierung und Platzbedarf: Aufgrund ihrer typischerweise kompakten Grundfläche eignen sich die Entnahmezentren ideal für die Integration in automatisierte Produktionszellen mit hoher Dichte und Robotern, wodurch der Durchsatz pro Quadratmeter maximiert wird.

- Kosten-Nutzen-Analyse & ROI8: Die Hersteller führen eine Rentabilitätsberechnung durch. Selbst bei potenziell niedrigeren Anschaffungskosten als bei einigen VMCs liegt die Rechtfertigung in der erheblichen Reduzierung der Kosten pro Teil aufgrund drastisch kürzerer Zykluszeiten, was zu einer schnellen Amortisation in Szenarien mit hohen Stückzahlen führt.

Bei der Entscheidung geht es nicht darum, ob ein VMC kann Es geht darum, die geforderten Durchsatz- und Kostenziele zu erreichen, wenn das Anzapfen einen großen Teil der Arbeitslast ausmacht.

Schlussfolgerung

CNC-Gewindebohrzentren sind Spezialmaschinen, die für maximale Geschwindigkeit und Präzision beim Bohren und Gewindeschneiden kleiner Bauteile optimiert sind. Ihre schnellen Zykluszeiten steigern die Produktionseffizienz erheblich, verbessern die Qualitätskonstanz und senken die Herstellungskosten, was sie in wettbewerbsintensiven Branchen mit hohen Stückzahlen unverzichtbar macht.

-

Erfahren Sie, wie das starre Gewindeschneiden die Präzision und Geschwindigkeit von Bearbeitungsprozessen erhöht und damit für die Großserienfertigung unerlässlich ist. ↩

-

Unter diesem Link erfahren Sie, wie hohe Drehzahlen die Bearbeitungseffizienz erheblich steigern und die Zykluszeiten reduzieren können. ↩

-

Erfahren Sie mehr über effektive Strategien zur Senkung der Betriebskosten bei der Bearbeitung und zur Maximierung von Effizienz und Rentabilität. ↩

-

Erfahren Sie mehr über Hochpräzisionskomponenten und ihre wichtige Rolle in Branchen wie der Medizintechnik und der Automobilherstellung. ↩

-

Unter diesem Link erfahren Sie, wie CNC-Gewindeformungszentren Ihre Produktionsabläufe verbessern und Zykluszeiten reduzieren können. ↩

-

Erfahren Sie, wie hohe Abnahmemengen zu erheblichen Produktionseinsparungen und Effizienzsteigerungen in den Fertigungsprozessen führen können. ↩

-

Die Kenntnis der kritischen Zykluszeit kann Ihnen helfen, Ihre Produktionsprozesse zu optimieren und die Wettbewerbsfähigkeit auf Ihrem Markt zu verbessern. ↩

-

Erfahren Sie, warum Kosten-Nutzen-Analysen für fundierte Investitionsentscheidungen in Produktionsanlagen und -verfahren entscheidend sind. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.