Was ist eine CNC-Flachschleifmaschine?

Sie benötigen Teile mit perfekt ebenen, glatten Oberflächen, oft mit sehr engen Toleranzen für Ebenheit und Parallelität. Der Versuch, mit Fräsen allein präzise ebene Oberflächen zu erzielen, ist schwierig, und die manuelle Nachbearbeitung ist langsam, von den Fähigkeiten der Mitarbeiter abhängig und uneinheitlich, insbesondere bei großen Stückzahlen oder kritischen Teilen.Eine CNC-Flachschleifmaschine ist ein spezialisiertes, automatisiertes Werkzeug, das speziell für die Herstellung hochpräziser ebener Oberflächen entwickelt wurde.

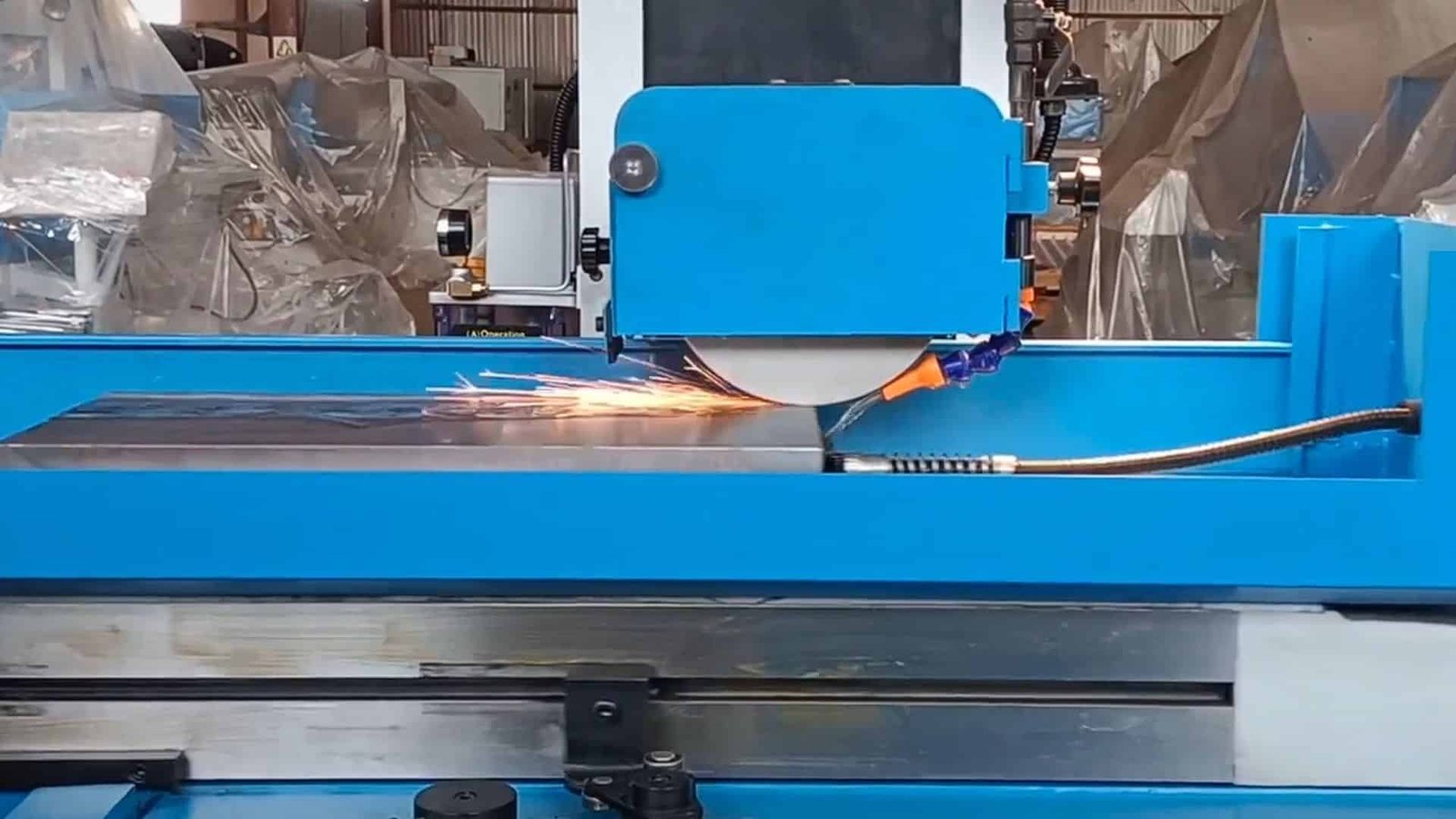

Eine CNC-Flachschleifmaschine verwendet eine numerische Computersteuerung (CNC), um die präzise Führung einer rotierenden Schleifscheibe über ein Werkstück zu automatisieren. Dadurch wird Material abgetragen, um extrem flache, parallele und glatte Oberflächen zu erzeugen, die für die Endbearbeitung von Teilen in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie entscheidend sind.

Diese Maschinen sind von grundlegender Bedeutung für den Werkzeug- und Formenbau sowie für Produktionsumgebungen, in denen es auf präzise ebene Oberflächen ankommt. Sie stellen eine fortschrittliche Hart-Feinbearbeitung dar, die häufig als Endbearbeitungsschritt eingesetzt wird. Jetzt, da wir wissen was es ist, lassen Sie uns erforschen wie Sie erreicht diese Genauigkeit durch Automatisierung.

Wie funktionieren CNC-Flachschleifmaschinen?

Sie sehen, wie sich der Tisch bewegt, wie sich die Scheibe computergesteuert dreht, aber wie führt dieser automatisierte Tanz zu einer perfekt ebenen Oberfläche über das gesamte Teil? Ohne die koordinierten Bewegungen zu verstehen, die in die CNC programmiert sind, ist es schwer zu begreifen, wie die Maschine eine so hohe Präzision und Wiederholbarkeit erreicht.

Die Maschine hält das Werkstück sicher auf einem Tisch, der sich bewegt (z. B. hin und her). Die rotierende Schleifscheibe, die vom CNC-System über vorprogrammierte Anweisungen (z. B. G-Code) präzise gesteuert wird, bewegt sich über das Werkstück und fährt schrittweise nach unten, wobei das Material präzise abgetragen wird.

Der Prozess umfasst hochgradig koordinierte Bewegungen in mehreren Achsen, die alle von der CNC-Steuerung1. Das Werkstück liegt auf einem Tisch (der sich oft entlang der X-Achse bewegt). Die Schleifscheibenbaugruppe übernimmt normalerweise die Querzustellung (Y-Achse) und die kritische Zustellung (Z-Achse). Das CNC-Programm gibt die Geschwindigkeiten, Vorschübe und den genauen Weg vor. So bewegt sich der Tisch beispielsweise unter der Scheibe hin und her, die Scheibe macht einen präzisen Schritt und fährt dann für den nächsten Durchgang einige Mikrometer nach unten. Diese Automatisierung gewährleistet, dass jede Bewegung exakt und wiederholbar ist, wodurch menschliche Fehler reduziert und die Produktionszeit erheblich verkürzt werden kann, insbesondere bei komplexen Formen oder hohen Stückzahlen. Das Ergebnis ist konsistent Arbeit mit hoher Toleranz2die für die moderne Fertigung unerlässlich sind. Dieses Maß an Kontrolle ermöglicht einen kontinuierlichen Betrieb und eine effiziente Produktionsschleifen3und nicht nur die langsame Fertigstellung.

Welche Arten von Schleifscheiben werden in Flachschleifmaschinen verwendet?

Die Vielfalt der Schleifscheiben ist riesig - unterschiedliche Materialien, Größen, Formen, Körnungen. Die Verwendung der falschen Scheibe führt zu schlechtem Ergebnis, langsamer Arbeit, Verbrennung des Werkstücks, schneller Abnutzung der Scheibe und sogar zu Sicherheitsproblemen. Die Auswahl des richtigen Scheibentyps (Schleifmaterial, Bindung), der Form, Größe und des Korns hängt stark vom Werkstückmaterial und den Anforderungen an die Oberflächengüte ab.

Flachschleifmaschinen verwenden Scheiben aus Schleifpartikeln wie Aluminiumoxid (für Stähle) oder Siliziumkarbid (für Gusseisen, Nichtmetalle), oft in keramischer Bindung. Diamant- oder CBN-Scheiben eignen sich für sehr harte Materialien. Die Korngröße (z. B. 80-120 für allgemeine Arbeiten) sorgt für ein Gleichgewicht zwischen Geschwindigkeit und Oberflächengüte.

Die Wahl des Rades beginnt mit dem Material. Aluminium-Oxid4 ist für die meisten Stähle geeignet. Siliziumkarbid eignet sich gut für Gusseisen, Nichteisenmetalle (Aluminium, Messing) und Nichtmetalle wie Keramik oder Glas. Für extrem harte Materialien wie gehärtete Werkzeugstähle oder Karbide eignen sich Superschleifmittel wie CBN (Kubisches Bornitrid5) oder Diamant benötigt werden. Scheiben gibt es auch in verschiedenen Formen (gerade, tellerförmig, schalenförmig), um verschiedenen Aufgaben wie Flachschleifen, Schärfen oder Formschleifen gerecht zu werden. Die Korngröße wirkt sich auf die Oberflächengüte und die Geschwindigkeit aus: niedrigere Zahlen (z. B. 46) schneiden schneller, aber rauer; höhere Zahlen (z. B. 120+) ergeben eine glattere Oberfläche, schneiden aber langsamer. Ein gängiger Bereich wie 80-120 bietet ein gutes Gleichgewicht. Moderne Scheiben sind auch sehr effizient und ermöglichen höhere Materialabtragsraten, so dass sich CNC-Flachschleifmaschinen für Produktionsschleifaufgaben eignen, nicht nur für den letzten Schliff an Teilen wie Kurbelwellen oder Formen.

| Rad Schleifmittel | Typische Materialien Boden | Übliche Körnung | Anmerkungen |

|---|---|---|---|

| Aluminium-Oxid | Stähle (Kohlenstoffstähle, legierte Stähle, Werkzeugstähle) | 46 - 120+ | Häufigstes Allzweckrad |

| Siliziumkarbid | Gusseisen, Aluminium, Messing, Keramik | 60 - 120+ | Gut für spröde oder nicht eisenhaltige Materialien |

| Keramisches Al. Oxid | Gehärtete Stähle, schwierige Legierungen | 60 - 120 | Widerstandsfähiger und länger haltbar als Standard-AlOx |

| CBN / Diamant | Sehr harte Stähle, Karbide, Keramiken | 100+ (Maschenweite) | Superabrasives für extreme Härte |

Wie werden die Werkstücke auf der CNC-Flachschleifmaschine festgehalten?

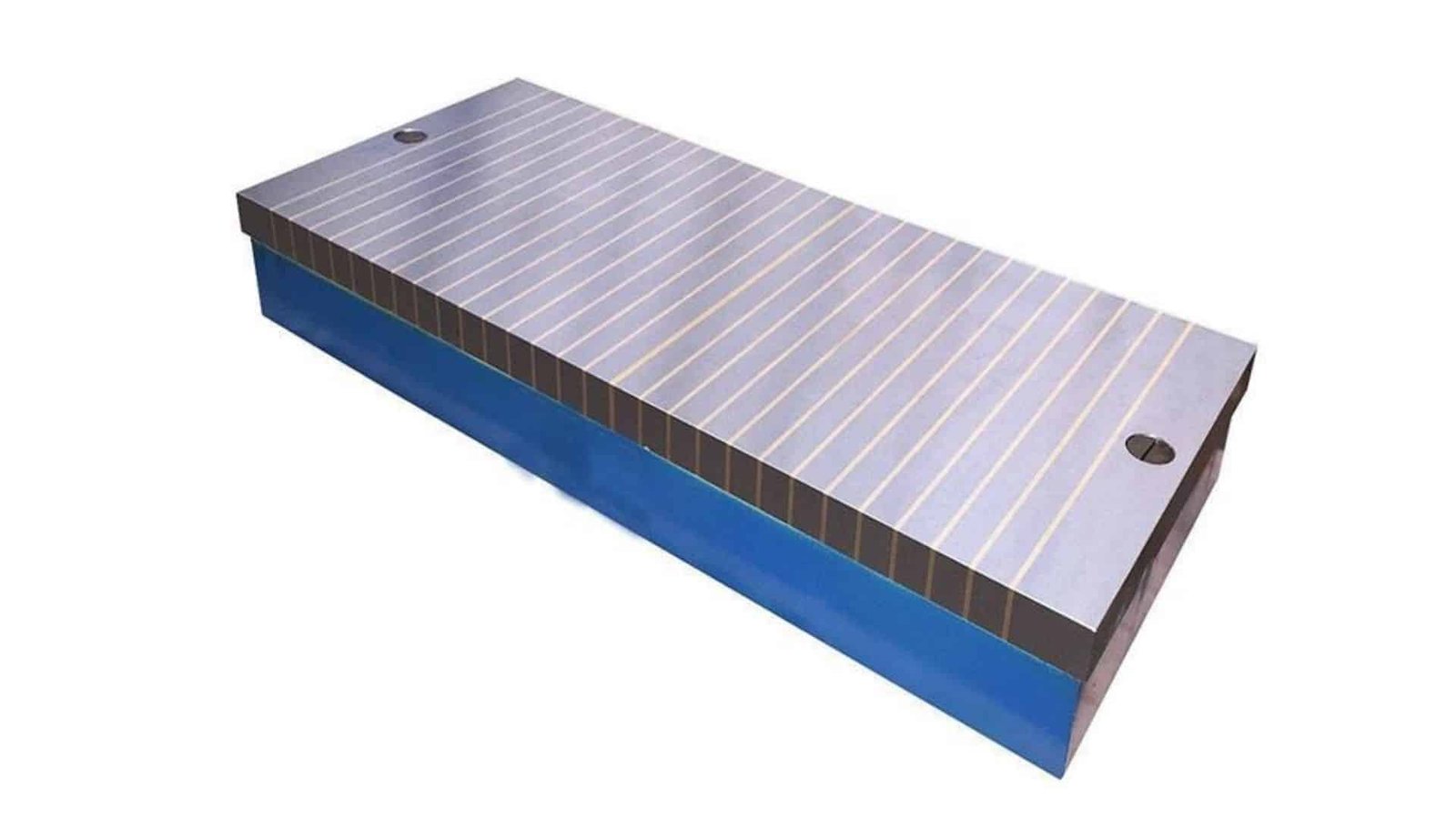

Beim Schleifen wirkt Kraft. Wie stellt man sicher, dass das Werkstück während des Schleifzyklus absolut eben bleibt und sich nicht bewegt? Schon die kleinste Bewegung oder Anhebung zerstört die erforderliche Ebenheit und Genauigkeit und verschwendet Zeit und Material. Eine sichere Werkstückspannung ist unverzichtbar, wobei elektromagnetische Spannvorrichtungen sehr verbreitet sind, die von einer starren Maschinenstruktur unterstützt werden, um die Gesamtstabilität zu gewährleisten.

Eisenhaltige Werkstücke werden in der Regel durch leistungsstarke elektromagnetische Spannvorrichtungen, die in den Maschinentisch eingebaut sind, sehr sicher gehalten. Nichteisenteile erfordern eine mechanische Aufspannung, Präzisionsschraubstöcke oder andere Vorrichtungen, um die Stabilität beim Schleifen zu gewährleisten.

Elektromagnetische Spannfutter6 sind der Standard für Stahl- und Eisenteile. Sie nutzen einen starken Magnetismus, der leicht ein- und ausgeschaltet werden kann, um das Werkstück flach gegen die Futterfläche zu ziehen und eine ausgezeichnete, gleichmäßig verteilte Haltekraft zu erzeugen. Dies verhindert Bewegungen und trägt zur Ebenheit bei. Allerdings funktioniert der Magnetismus nicht bei Materialien wie Aluminium, Messing, Kunststoffen oder vielen Edelstählen. Für diese Materialien sind andere Methoden erforderlich, z. B. Präzisionsmaschinenschraubstöcke7 die auf dem Tisch verschraubt sind, spezielle Spannvorrichtungen oder manchmal auch Vakuumspannvorrichtungen. Die Grundlage für all dies ist die Konstruktion der Maschine selbst. Ein schweres, starres Maschinenbett (oft aus schwingungsdämpfendes Gusseisen8 wie Meehanite) und präzise, leichtgängige Führungen für die Tischbewegung sind entscheidend. Diese robuste Struktur stellt sicher, dass die Spannmethode, was auch immer es ist, eine stabile Plattform hat, die es der Maschine ermöglicht, Mikrovorschubgenauigkeit zu erreichen und enge Toleranzen konstant einzuhalten.

Benötigen CNC-Flachschleifmaschinen eine Arbeitsflüssigkeit oder ein Kühlmittel?

Schleifen sieht heiß und funkensprühend aus! Benötigen diese Maschinen Flüssigkeit zur Kühlung oder laufen sie trocken? Ein falscher Trockenlauf kann zu verbrannten Teilen, verzogenen Oberflächen oder beschädigten Scheiben führen. Flüssigkeit zu verwenden, wenn sie nicht benötigt wird, ist unschön. Ja, CNC-Flachschleifmaschinen verwenden häufig Kühlmittel (Nassschleifen), was einige wichtige Vorteile mit sich bringt, obwohl Trockenschleifen gelegentlich in bestimmten Situationen eingesetzt wird.

Kühlmittel (wie Öle, Emulsionen auf Wasserbasis oder Kunststoffe) sind beim CNC-Flachschleifen in der Regel unverzichtbar, um die Hitze zu kontrollieren, Ablagerungen wegzuspülen, die Oberflächengüte zu verbessern und Rost zu verhindern. Trockenschleifen ist für bestimmte Materialien oder Prozessanforderungen reserviert.

Die Nassvermahlung ist die Norm, weil sie erhebliche Vorteile bietet. Kühlmittelarten9 variieren - Öle, Öl-Wasser-Emulsionen, synthetische Flüssigkeiten, Pasten, sogar Gele - für die Anwendung ausgewählt.

Hauptgründe für die Verwendung von Kühlmittel (Nassschleifen):

- Kühlung: Es leitet die intensive Hitze ab, die an der Schleifstelle entsteht. Dadurch wird verhindert, dass das Werkstück verbrennt, sich verzieht oder seine gewünschte Härte verliert, und die Lebensdauer der Schleifscheibe wird verlängert.

- Spülung10: Der Flüssigkeitsstrom wäscht winzige Metallspäne (Späne) und Schleifpartikel ab. Dadurch werden Oberflächenkratzer vermieden und die Scheibe bleibt sauber, was für ein gutes Finish und Genauigkeit entscheidend ist.

- Schmierung: Einige Flüssigkeiten verringern die Reibung, was zu einem reibungsloseren Mahlen und einer potenziell höheren Effizienz führt.

- Rostschutz11: Viele Kühlmittel enthalten Rostschutzmittel zum Schutz der Maschine und des Werkstücks.

Wann Trockenschleifen eingesetzt werden kann: - Reaktivität des Materials: Einige Materialien (wie Magnesium) reagieren schlecht mit Kühlmitteln auf Wasserbasis.

- Bedenken hinsichtlich der Kontamination: In extrem sauberen Umgebungen (wie z. B. in der Elektronik) können Kühlmittelrückstände unannehmbar sein.

- Spezifische Prozesse: Bestimmte Aufbauten mit speziellen superabrasiven Schleifscheiben können Trockenschleifen erfordern, obwohl Kühlmittel aufgrund der Hitze oft immer noch bevorzugt wird, wenn dies möglich ist.

Beim hochwertigen Flachschleifen von Metallen ist das Kühlmittel im Allgemeinen unerlässlich, um die Wärme zu kontrollieren, ein gutes Ergebnis zu erzielen und die Geräte zu schützen.

| Zustand | Grund | Verwendung von Kühlmittel | Häufig verwendete Kühlmittelarten |

|---|---|---|---|

| Allgemeines Stahlschleifen | Wärmeentwicklung, Spänespülung, Oberflächenqualität | Ja (nass) | Emulsionen, Kunststoffe, Öle |

| Schleifen von gehärtetem Stahl | Thermische Schäden verhindern, Härte erhalten | Ja (nass) | Synthetische Stoffe, Öle |

| Hochpräzise Arbeit | Feine Späne spülen, Genauigkeit erhalten | Ja (nass) | Gefilterte Synthetik/Öle |

| Schleifen von Magnesiumlegierungen | Material reagiert mit Wasser | Nein (trocken) | K.A. |

| Ultra-Clean-Anwendungen | Verunreinigung durch Kühlmittelrückstände vermeiden | Möglicherweise Nein (trocken) | K.A. |

| Gusseisen Schleifen | Spänespülung, Kühlung | Ja (nass) | Kunststoffe, Emulsionen |

Schlussfolgerung

CNC-Flachschleifmaschinen verwenden eine Computersteuerung für die automatisierte, hochpräzise Bearbeitung von ebenen Flächen. Die richtige Auswahl der Schleifscheibe, eine sichere Werkstückaufnahme (häufig Magnetspannplatten) und im Allgemeinen die Verwendung von Kühlmittel sind entscheidende Faktoren, um genaue, glatte Ergebnisse auf verschiedenen Materialien zu erzielen.

-

Das Verständnis von CNC-Steuerungen ist entscheidend für das Verständnis moderner Fertigungsprozesse und Automatisierung. ↩

-

Wenn Sie etwas über Hochtoleranzarbeit lernen, können Sie Ihr Wissen über Qualitätsstandards in Fertigungsprozessen erweitern. ↩

-

Eine Untersuchung des Produktionsschleifens kann die Vorteile in Bezug auf Effizienz und Präzision für die Großserienfertigung aufzeigen. ↩

-

Informieren Sie sich über die Vorteile von Aluminiumoxid bei Schleifanwendungen, insbesondere bei Stahl, um Ihren Materialauswahlprozess zu verbessern. ↩

-

Erfahren Sie mehr über die einzigartigen Eigenschaften von kubischem Bornitrid und seine Effektivität beim Schleifen harter Werkstoffe, die für die moderne Bearbeitung entscheidend sind. ↩

-

Entdecken Sie die Vorteile von elektromagnetischen Spannfuttern für eine effiziente Werkstückspannung und Präzision bei Bearbeitungsprozessen. ↩

-

Entdecken Sie, wie Präzisionsmaschinenschraubstöcke zu Genauigkeit und Effizienz bei der Bearbeitung beitragen. ↩

-

Erfahren Sie mehr über schwingungsdämpfendes Gusseisen und wie es die Stabilität und Leistung von Maschinen erhöht. ↩

-

Die Kenntnis der Kühlmittelarten kann Ihren Schleifprozess verbessern und die Effizienz steigern. In dieser Ressource finden Sie detaillierte Informationen. ↩

-

Erfahren Sie, wie wichtig das Spülen für die Erhaltung der Oberflächenqualität und der Genauigkeit bei Schleifvorgängen ist. ↩

-

Erfahren Sie, wie Rostschutz in Kühlschmierstoffen Ihre Maschinen und Werkstücke schützen kann, um Langlebigkeit und Leistung zu gewährleisten. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.