Was ist eine Escomatic-Drehmaschine?

Haben Sie Probleme mit der Massenproduktion von Kleinstteilen? Herkömmliche Methoden sind oft langsam, verursachen Abfall und erfordern ständige Aufmerksamkeit des Bedieners. Diese Ineffizienz kann Ihre Gewinne schmälern und wichtige Aufträge verzögern, so dass Sie hinter Ihren Wettbewerbern zurückbleiben.

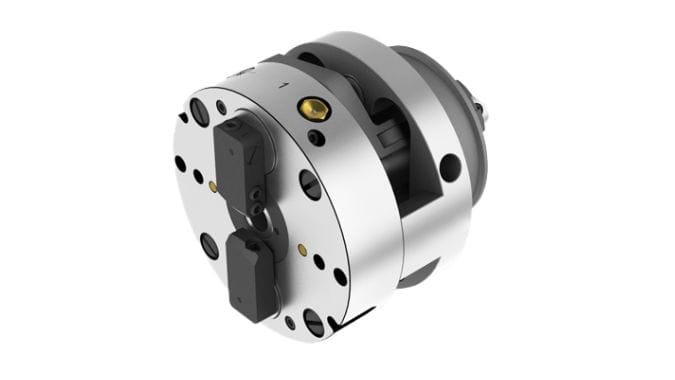

Eine Escomatic-Drehmaschine ist eine spezielle Schweizer Maschine, bei der das Material stationär bleibt, während sich die Schneidwerkzeuge um das Material drehen. Sie wird von einer kontinuierlichen Spule gespeist und ist für die extrem schnelle, hochvolumige Produktion von kleinen, hochpräzisen Teilen konzipiert, wobei das traditionelle Drehverfahren effektiv umgekehrt wird.

Die Escomatic ist eine dieser bahnbrechenden Neuerungen, aber ihr einzigartiges Prinzip wird oft missverstanden. Ihre Geschichte beginnt in der Schweizer Uhrenindustrie, die Millionen von perfekten, winzigen Teilen schnell herstellen musste. Diese Maschine war die Antwort. Nun wollen wir uns näher ansehen, was diese Technologie so einzigartig und leistungsstark für bestimmte Aufgaben macht.

Wie unterscheidet sich eine Escomatic-Drehmaschine grundlegend von einer CNC-Drehmaschine des Schweizer Typs?

Sie denken, Sie kennen Schweizer Drehmaschinen. Aber die Escomatic-Konstruktion stellt das gesamte Konzept auf den Kopf. Die Annahme, dass sie gleich sind, kann zu kostspieligen Fehlern bei der Prozessplanung und Maschinenauswahl führen.

Der Hauptunterschied besteht darin, was sich dreht. Bei einer Standard-Langdrehbank dreht sich das Materialstangenmaterial und bewegt sich durch eine Führungsbuchse. Bei einer Escomatic-Drehmaschine bleibt das Material des Spulenmaterials stehen, während sich der Werkzeugkopf um es herum dreht.

Die Escomatic's "kinematische Umkehrung1" ist das Geheimnis seiner unglaublichen Geschwindigkeit. Da sich nur der kleine, leichte Werkzeugkopf dreht, kann er sehr hohe Drehzahlen erreichen, ohne dass es zu Vibrationen und "Peitschenhieben" kommt, wie sie beim Drehen einer langen Materialstange auftreten. Dieses trägheitsarmes System2 ist auf reine Geschwindigkeit ausgelegt. Ein Schweizer Modell hingegen ist auf reine Steifigkeit bei langen, schlanken Teilen ausgelegt, indem es die rotierende Stange direkt am Schnitt abstützt.

Der kinematische Unterschied

| Merkmal | Escomatic-Drehmaschine | Konventionelle CNC-Drehmaschine vom Schweizer Typ |

|---|---|---|

| Primäre Bewegung | Werkzeugkopf dreht sich um das Material | Material rotiert und wird an den Werkzeugen vorbeigeführt |

| Materieller Zustand | Stationär (nur mit axialem Vorschub) | Rotierende und axiale Zuführung |

| Kernvorteil | Extreme Geschwindigkeit, keine "Stockpeitsche" | Extreme Steifigkeit für lange, schlanke Teile |

| Rotierende Masse | Kleiner, trägheitsarmer Werkzeugkopf | Gesamte Materialstange |

Dieser fundamentale Unterschied in der Konstruktionsphilosophie bestimmt, was die jeweilige Maschine am besten kann. Die eine strebt nach der ultimativen Drehgeschwindigkeit, während die andere nach der ultimativen geometrischen Flexibilität und Unterstützung strebt.

Wann sollte ein Hersteller für kleine Präzisionsteile eine Escomatic-Drehmaschine einer CNC-Drehmaschine vom Schweizer Typ vorziehen?

Die Wahl der falschen Maschine für einen Auftrag mit hohen Stückzahlen ist ein großer finanzieller Fehler. Sie könnten mit einer Maschine enden, die für Ihre Bedürfnisse zu langsam oder für ein einfaches Teil viel zu komplex und teuer ist.

Wählen Sie eine Escomatic-Drehmaschine für extrem hohe Produktionsserien von relativ einfachen Drehteilen. Entscheiden Sie sich für eine CNC-Drehmaschine des Schweizer Typs für komplexere Teile mit Merkmalen wie gefrästen Flächen oder Querbohrungen oder für kleinere bis mittlere Serien.

Um hier die richtige Entscheidung zu treffen, gibt es einen einfachen Kompromiss: Geschwindigkeit oder Komplexität. Ich stelle meinen Kunden immer zwei Fragen: "Wie sieht das Teil aus?" und "Wie viele Millionen brauchen Sie?" Die Antwort weist fast immer direkt auf die richtige Maschine hin.

Die Entscheidungsmatrix

Die Wahl wird deutlich, wenn man die Komplexität der Teile gegen die Produktionsvolumen3.

- Geringe Komplexität, hohes Volumen: Das ist das Revier der Escomatic. Denken Sie an einfache Verbindungsstifte, Nieten oder kleine Wellen, die in Millionenhöhe benötigt werden. Die Geschwindigkeit der Maschine und die Effizienz des Spulenmaterials verleihen ihr die absolut niedrigsten Kosten pro Teil in diesem Quadranten.

- Hohe Komplexität, variables Volumen: Hier glänzt die Swiss-type. Bei Teilen wie medizinischen Knochenschrauben mit komplexen Gewinden und gefrästen Merkmalen oder bei Aufträgen mit kleineren Losgrössen ist die Swiss-type dank ihrer Flexibilität bei der Werkzeugbestückung und der schnellen Umrüstung der klare Gewinner.

Für Arbeitsplätze in der Mitte ist eine genauere Analyse erforderlich. Modern CNC-Eskomatik4 haben mehr Möglichkeiten für sekundäre Operationen erhalten, während die Schweizer Hersteller sich auf die Reduzierung der Zykluszeiten konzentriert haben. Für die meisten Anwendungen ist die Einhaltung dieses grundlegenden Rahmens jedoch eine gute und profitable Entscheidung.

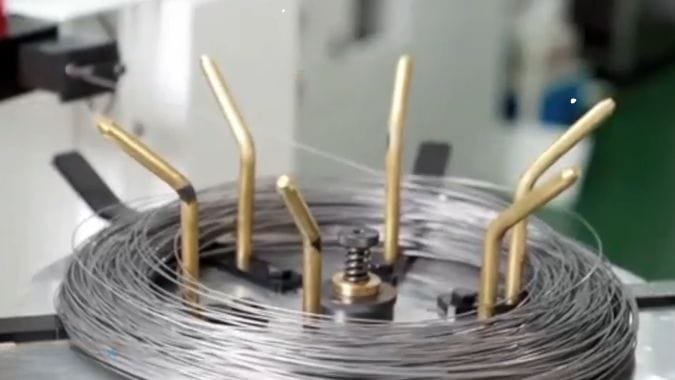

Was sind die Hauptvorteile der Verwendung von Bandmaterial anstelle von Stangenmaterial für die Großserienproduktion?

Die Verwendung von Stangenmaterial für die Massenproduktion führt zu versteckten Kosten. Ständiger Stangenwechsel bedeutet Maschinenstillstand, verschwendete Materialreste und mehr Aufmerksamkeit des Bedieners - all das mindert Ihre Effizienz.

Die Verwendung von Spulenmaterial senkt die Kosten erheblich und steigert die Effizienz. Es ermöglicht eine kontinuierliche Produktion rund um die Uhr mit fast keinem Materialabfall, erfordert weniger Arbeitskräfte für die Verladung und nimmt im Vergleich zu schwerem Stangenmaterial weniger Platz im Lager ein.

Ich bin durch Geschäfte gegangen, in denen die Kosteneinsparungen durch die Umstellung auf Spulen astronomisch waren. Der sichtbarste Vorteil ist der Reststückstapel - oder das Fehlen davon. Bei einer Drehmaschine mit Stangenvorschub bleibt von jeder einzelnen Stange ein unbrauchbares Reststück übrig. Wenn Sie Millionen von Teilen herstellen, summieren sich diese Reste zu Tonnen von Ausschuss. Mit Spulenmaterial wird dieser Abfall fast vollständig beseitigt.

Erreichen der "Lights-Out"-Fertigung

Das ultimative Ziel für viele Betriebe ist eine unbeaufsichtigte Produktion ohne Licht. Der Schlüssel zum Erreichen dieses Ziels ist das Coil-Lager. Eine einzige große Spule kann genug Material für eine ganze Schicht oder sogar einen ganzen Tag im Dauerbetrieb enthalten. Die Maschine läuft einfach weiter. Ein Stangenlader ist zwar automatisiert, muss aber jedes Mal, wenn er eine neue Stange lädt, die Maschine für ein bis drei Minuten anhalten. Bei kurzen Zykluszeiten summieren sich diese Ausfallzeiten schnell und stellen einen erheblichen Verlust an Produktionskapazität dar. Bei der Coilzuführung entfällt diese Unterbrechung, wodurch die Betriebszeit maximiert wird und ein einziger Bediener eine ganze Zelle von Maschinen überwachen kann.

Hier ist eine kurze Kosten-Nutzen-Analyse:

| Faktor | Spulenlager (Escomatic-Drehmaschine) | Stangenmaterial (Langdrehmaschine) |

|---|---|---|

| Materialausbeute | Sehr hoch (~99%) | Niedriger (bis zu 10% in Resten verloren) |

| Betriebszeit der Maschine | Maximiert (kontinuierlicher Vorschub) | Hoch (unterbrochen durch das Laden des Balkens) |

| Bedarf an Arbeitskräften | Minimiert (lange unbeaufsichtigte Fahrten) | Höher (Bediener bedient Stangenlader) |

| Speicherplatz | Kompakt | Große Stellfläche für Stangenbündel |

Welche Branchen setzen Escomatic-Drehmaschinen für die Herstellung kleiner, komplizierter Komponenten ein?

Viele Industriezweige beruhen auf winzigen, präzisen Teilen. Sie in großem Maßstab profitabel herzustellen, ist jedoch eine große Herausforderung. Die erforderliche Präzision lässt keinen Raum für Fehler, und das Volumen erfordert unglaubliche Geschwindigkeit.

Escomatic-Drehmaschinen sind in der Elektronik-, Automobil- und Medizinbranche unverzichtbar. Sie werden zur Herstellung von Komponenten wie Steckerstiften, Uhrenteilen, Zahnstiften und Nieten für die Automobilindustrie verwendet, bei denen sowohl hohe Präzision als auch extreme Stückzahlen entscheidend sind.

Der Ruf der Escomatic-Maschinen entstand in der Schweizer Uhrenindustrie, aber ihre Anwendung hat sich auf alle Bereiche ausgedehnt, in denen Millionen von identischen, winzigen Metallteilen benötigt werden. Wenn Ihr Geschäft davon abhängt, große Mengen eines einfachen Bauteils jedes Mal perfekt herzustellen, gehören Sie zum Zielmarkt für diese Technologie.

Beispiele für großvolumige Anwendungen

- Elektronik und Konnektivität: Dies ist ein riesiger Markt für Escomatics. Jedes Telefon, jeder Computer und jeder 5G-Mast ist voll von winzigen Steckerstiften, Buchsen und Kontakten. Diese Teile sind relativ einfach, müssen aber milliardenfach mit perfekter Konsistenz produziert werden. Die Escomatic-Drehmaschine ist das Arbeitspferd, das dies möglich macht. Sie fertigt diese Komponenten aus Messing- oder Kupferlegierungsspulen zu extrem niedrigen Kosten.

- Automobil & E-Mobilität: Die Automobilindustrie verwendet diese Maschinen zur Herstellung von Milliarden einfacher Wellen, Nieten und Stifte für Dinge wie Steuerketten und kleine Ventile. Mit der Umstellung auf Elektrofahrzeuge ist die Nachfrage nach qualitativ hochwertigen elektrischen Anschlussstiften und Steckverbindern explodiert, wodurch noch mehr Arbeit entsteht, die perfekt für die Escomatic-Maschinen geeignet ist. Hochgeschwindigkeitsfähigkeiten5.

- Medizin und Zahnmedizin: Während die komplexesten medizinischen Teile wie Knochenschrauben auf Schweizer Drehmaschinen hergestellt werden, besteht nach wie vor eine große Nachfrage nach einfacheren Komponenten. Escomatic-Drehmaschinen werden für die Herstellung von Millionen von Zahnstiften, Basisstiften für chirurgische Instrumente und anderen medizinischen Einwegprodukten in hohen Stückzahlen verwendet, bei denen Kosten und Konsistenz entscheidend sind.

Schlussfolgerung

Escomatic-Drehmaschinen sind Spezialisten. Sie bieten eine unübertroffene Geschwindigkeit für die Produktion von Kleinteilen in hohen Stückzahlen, indem sie die Werkzeuge um das stationäre Spulenmaterial drehen. Diese einzigartige Methode spart Zeit, eliminiert Abfall und senkt die Kosten pro Teil in den richtigen Anwendungen.

-

Das Verständnis der kinematischen Umkehrung kann Ihr Wissen über die Hochgeschwindigkeitsbearbeitung und ihre Vorteile verbessern. ↩

-

Die Erforschung trägheitsarmer Systeme wird deren Einfluss auf Geschwindigkeit und Präzision in der modernen Bearbeitung aufzeigen. ↩

-

Die Kenntnis des Produktionsvolumens ist entscheidend für die Optimierung von Fertigungsprozessen und Kosteneffizienz. ↩

-

Die Erforschung der CNC-Escomatics kann fortschrittliche Fähigkeiten offenbaren, die die Produktionseffizienz steigern und die Kosten senken. ↩

-

Entdecken Sie die Vorteile von Hochgeschwindigkeitsfunktionen in Fertigungsprozessen und wie sie die Effizienz steigern. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.