Was ist eine Tiefloch-Bohrmaschine?

Das Bohren eines wirklich tiefen, geraden Lochs mit einem Standardbohrer ist oft ein Rezept für eine Katastrophe. Der Bohrer wandert außermittig, Späne verstopfen die Spannuten, so dass das Werkzeug klemmt und bricht, und eine unzureichende Kühlung kann sowohl das Werkzeug als auch das teure Werkstück ruinieren. Dies führt zu verschrotteten Teilen, kaputten Werkzeugen und kostspieligen Ausfallzeiten.

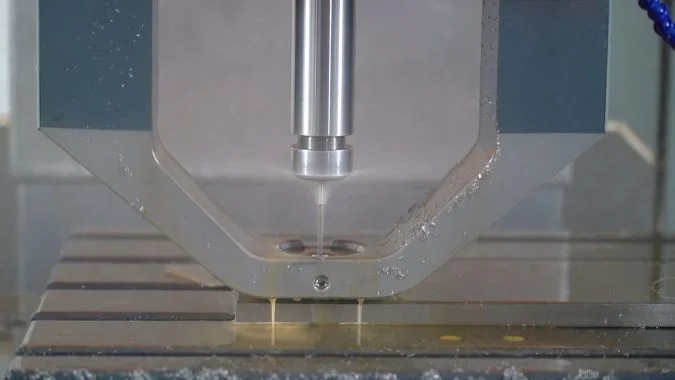

Eine Tieflochbohrmaschine ist eine spezialisierte Werkzeugmaschine, die speziell für das Bohren von Löchern mit einem hohen Längen-Durchmesser-Verhältnis (L/D) ausgelegt ist, das in der Regel größer als 10:1 ist und manchmal bis zu 300:1 beträgt. Sie nutzt fortschrittliche Methoden in Kombination mit Hochdruck-Kühlmittelsystemen, um in einem einzigen, effizienten Durchgang außergewöhnlich gerade, präzise Löcher mit hervorragender Oberflächengüte herzustellen.

Eine Tieflochbohrmaschine macht aus einem normalerweise schwierigen und risikoreichen Verfahren einen zuverlässigen und präzisen Vorgang. Sehen wir uns an, was diese Maschinen so einzigartig leistungsfähig macht.

Welche Bohrverfahren werden bei Tieflochbohrmaschinen eingesetzt?

Wenn man ein tiefes Loch bohrt, kann man nicht einfach einen längeren Spiralbohrer verwenden und auf das Beste hoffen. Die grundlegenden Probleme der Spanabfuhr und der Kühlmittelzufuhr lassen sich nicht mehr lösen und führen zum sicheren Scheitern. Um erfolgreich zu sein, sind spezielle Techniken erforderlich.

Tieflochbohrmaschinen verwenden hauptsächlich zwei verschiedene Verfahren: Gun Drilling für Löcher mit kleinerem Durchmesser und BTA Drilling für größere Löcher. Beide Methoden beruhen auf speziell entwickelten Werkzeugen und Hochdruck-Kühlmittelsystemen, die die Späne kraftvoll aus dem Loch spülen und die Schneidzone perfekt geschmiert und kühl halten.

Die Wahl der richtigen Methode ist ein wichtiger erster Schritt. Die Entscheidung richtet sich in erster Linie nach dem Durchmesser des zu erstellenden Lochs. Beides sind brillante technische Lösungen für dieselbe Kernherausforderung, die nur in unterschiedlichem Maßstab angewendet werden.

Kanonenbohren1

Dies ist die bevorzugte Methode für Löcher mit kleinerem Durchmesser, bei denen es oft auf äußerste Präzision ankommt.

- Idealer Durchmesserbereich2: Typischerweise verwendet für Löcher von 1 mm bis zu etwa 40 mm.

- Wie es funktioniert: Der Pistolenbohrer hat eine einzelne Schneide und eine lange, gerade Spannut (oft eine V-förmige Rille). Das Hochdruck-Kühlmittel wird durch einen kleinen Kanal gepumpt, der in der Mitte des Werkzeugs verläuft. Dieser kräftige Kühlmittelstrahl spritzt direkt auf die Schneidfläche, wo er sowohl den Schnitt kühlt als auch die winzigen Späne entlang der äußeren V-Nut kraftvoll aus dem Loch zurücksprengt.

- Die wichtigsten Vorteile: Es erzeugt außergewöhnlich gerade Löcher mit einer fantastischen Oberflächengüte und eignet sich daher perfekt für Anwendungen wie medizinische chirurgische Instrumente, Kfz-Einspritzdüsen und Komponenten für die Luft- und Raumfahrt, bei denen Präzision absolut entscheidend ist.

BTA-Bohrung3

Wenn Sie größere, tiefe Löcher mit maximaler Effizienz erstellen müssen, ist das BTA-Bohrverfahren (Boring and Trepanning Association) die überlegene Methode.

- Idealer Durchmesserbereich: Im Allgemeinen für Löcher mit Durchmessern über 20 mm.

- Wie es funktioniert: Das Verfahren ist im Wesentlichen das Gegenteil des Tieflochbohrens. Hochdruck-Kühlmittel wird in das Loch gepumpt außen herum des Bohrrohrs. Die am Schneidkopf entstehenden Späne werden dann zurückgespült durch das hohle Zentrum des Bohrrohrs und weg vom Werkstück.

- Die wichtigsten Vorteile: Diese interne Spanabfuhr ermöglicht wesentlich schnellere Vorschübe und höhere Materialabtragsraten. Es ist die effizienteste Wahl für größere, tiefere Bohrungen in Branchen wie der Energieexploration und dem Schwermaschinenbau. Eine Variante dieses Verfahrens, das so genannte Ejektorbohren, verwendet ein Doppelrohrsystem und kann für einige Maschinen ohne eine vollständige Hochdruckeinrichtung angepasst werden.

Warum sollten Sie eine Tieflochbohrmaschine einer Standardbohrmaschine vorziehen?

Stellen Sie sich vor, Sie müssen ein Loch in ein Teil bohren, das zehnmal tiefer als breit ist. Auf einer normalen Bohrmaschine oder CNC-Fräse beginnt das Werkzeug fast sofort zu kämpfen; die Bohrung wird außermittig, und Sie können hören, wie sich das Werkzeug anstrengt. Man merkt schnell, dass diese Aufgabe eine ganz andere Maschinenklasse erfordert.

Sie sollten sich für eine Tieflochbohrmaschine entscheiden, weil sie speziell für die drei kritischen Herausforderungen des Tieflochbohrens konstruiert wurde: Erzielung einer präzisen Geradheit, Sicherstellung einer erzwungenen Spanabfuhr und direkte Kühlung der Schneide. Standard-Bohrmaschinen verfügen einfach nicht über die notwendige Steifigkeit, Hochdruck-Kühlmittelsysteme und spezielle Werkzeugführung, um diese anspruchsvollen Aufgaben zuverlässig zu erfüllen.

Der Unterschied liegt nicht nur in der Verwendung eines längeren Werkzeugs, sondern in der kompletten Umgestaltung des Bohrprozesses. Ich habe schon viele Versuche gesehen, es mit Standardgeräten "hinzubekommen", und sie enden fast immer mit kaputten Werkzeugen und verschrotteten Teilen. Hier ist eine klare Aufschlüsselung, warum eine Spezialmaschine die einzig wahre Lösung ist.

Präzision, Geradlinigkeit und Tiefe

Tieflochbohrmaschinen4 sind für hohe Seitenverhältnisse ausgelegt. Sie halten die Abweichung auch bei extremen Tiefen minimal. Im Gegensatz dazu biegen sich Standardbohrer leicht durch, und dieser Fehler verstärkt sich, je tiefer das Loch wird. Die Möglichkeit, ein einziges, durchgehendes und gerades Loch zu bohren, spart im Vergleich zu weniger zuverlässigen Methoden viel Zeit.

Ununterbrochene Chip-Evakuierung5

Dies ist die größte Hürde, die spezialisierte Maschinen überwinden müssen.

- Tieflochmaschine: Verwendet ein Hochdruck-Kühlmittelsystem, um die Späne kontinuierlich und gewaltsam aus dem Loch zu blasen. Der Prozess muss nie unterbrochen werden, um Späne zu entfernen.

- Standard-Bohrmaschine: Das langsame Anbohren (ein wenig bohren, zurückziehen, um die Späne zu entfernen, ein wenig mehr bohren) ist extrem zeitaufwändig und birgt das Risiko, dass sich Späne in den Nuten festsetzen.

Hervorragende Kühlung und Schmierung

Die Zufuhr von Kühlmittel an die Schneide ist entscheidend.

- Tieflochmaschine: Liefert einen hochvolumigen Kühlmittelstrahl direkt durch das Werkzeug oder um das Werkzeug herum in die Schneidzone. Dies sorgt für eine maximale Kühlung, verlängert die Standzeit des Werkzeugs und führt zu einer hervorragenden Oberflächengüte, die häufig Nachbearbeitungen überflüssig macht.

- Standard-Bohrmaschine: Verwendet externes Flutkühlmittel, das nicht in ein tiefes Loch eindringen kann und die Schneide heiß und trocken laufen lässt.

Wie halten Tieflochbohrmaschinen enge Toleranzen bei extremen Bohrlochtiefen ein?

Sie haben eine kritische Aufgabe: Sie müssen ein Loch in ein langes, teures Bauteil bohren, das von einem Ende bis zum anderen vollkommen gerade und genau auf Maß sein muss. Wie kann eine Maschine eine solch hohe Genauigkeit beibehalten, wenn die Schneide tief im Inneren des Teils arbeitet, völlig außer Sichtweite?

Tiefbohrmaschinen halten enge Toleranzen ein, indem sie ein synergetisches System aus spezialisierten selbstführenden Werkzeugen, Präzisionsanlaufbuchsen, einem Hochdruck-Kühlmittelsystem, das eine perfekte Spanabfuhr und thermische Stabilität gewährleistet, und einer extrem steifen, zweckmäßigen Maschinenstruktur, die Durchbiegung und Vibrationen minimiert, bilden.

Meiner Erfahrung nach kommt diese bemerkenswerte Präzision nicht von einer einzigen Wunderwaffe. Sie ist das Ergebnis des perfekten Zusammenspiels von Werkzeug, Prozess und Maschinenarchitektur. Schauen wir uns an, wie diese Elemente zusammenwirken.

Spezialisierte Werkzeuge und Leitsysteme

Die Werkzeuge selbst sind so konstruiert, dass sie sich selbst steuern können.

- Werkzeug-Design: Pistolenbohrer und BTA-Werkzeuge sind mit speziellen Auflagen und Schneidwinkeln ausgestattet, die ein Gleichgewicht der Kräfte schaffen. Wenn das Werkzeug schneidet, drücken diese Kräfte den Werkzeugkopf gegen die Wände des zu erstellenden Lochs, wodurch die Oberfläche effektiv geglättet wird und das Werkzeug gezwungen wird, einem unglaublich geraden Weg zu folgen.

- Führungsbuchse6: Um zu gewährleisten, dass die Bohrung perfekt zentriert beginnt, wird das Werkzeug zunächst durch eine gehärtete, präzisionsgeschliffene Führungsbuchse geführt. Diese Buchse bietet eine starre Stütze am Eintrittspunkt, bis das Werkzeug tief genug im Schnitt ist, um sich selbst zu führen.

Die Rolle der Hochdruck-Kühlmittelsystem7

Das Kühlmittelsystem ist für die Genauigkeit ebenso wichtig wie für die Spanabfuhr.

- Perfekte Chip-Evakuierung: Indem das System die Späne sofort wegspült, verhindert es, dass sich Späne ansammeln, die das Werkzeug ablenken und die Geradheit oder Oberflächengüte der Bohrung beeinträchtigen könnten.

- Thermische Stabilität: Der konstante Strom von temperaturgesteuertem Kühlmittel verhindert, dass sich Werkzeug und Werkstück erwärmen. Dadurch wird die thermische Ausdehnung vermieden, die sonst dazu führen würde, dass sich der Durchmesser des Lochs während des Bohrens verändert.

Die Ultra-robuste Maschinenplattform8

Die Maschine selbst ist die Grundlage der Präzision. Sie ist so konstruiert, dass sie gegen Durchbiegung und Vibrationen resistent ist, einschließlich:

- Präzisionskomponenten9: Die Verwendung von hochwertigen Kugelumlaufführungen und Präzisionsgewindespindeln gewährleistet eine reibungslose, genaue und wiederholbare Bewegung des Werkzeugs.

- Spindelkühlung: Viele Maschinen verfügen über ein automatisches Ölkühlsystem für die Spindel, um die thermische Stabilität bei langen Bohrzyklen zu gewährleisten.

Diese Kombination von Technologien ermöglicht es diesen Maschinen, beeindruckende Toleranzen zu erreichen, mit einer Maßgenauigkeit von bis zu IT7-IT11 und Geradheitsabweichungen von nur 0,5 mm pro 1000 mm Tiefe.

In welchen Branchen sind Tieflochbohrmaschinen am häufigsten im Einsatz?

Wenn Sie eine komplexe Spritzgussform mit perfekt geraden Kühlkanälen oder die lange, präzise Bohrung in einer Flugzeugfahrwerksstrebe betrachten, sehen Sie die Arbeit einer Tieflochbohrmaschine. Diese kritischen Merkmale lassen sich mit herkömmlichen Bearbeitungsmethoden oft nicht herstellen, weshalb diese Technologie für viele Hightech- und Schwerindustriezweige unverzichtbar ist.

Tieflochbohrmaschinen sind vor allem im Formenbau, in der Luft- und Raumfahrt, in der Automobilindustrie, in der Energie-/Öl- und Gasindustrie sowie in der Herstellung medizinischer Geräte zu finden. Diese Sektoren sind auf diese Technologie angewiesen, um kritische interne Merkmale herzustellen, die ein extremes Verhältnis von Tiefe zu Durchmesser und eine außergewöhnlich hohe Präzision erfordern.

Die Nachfrage nach dieser Technologie wird durch den technischen Bedarf an stärkeren, leichteren, effizienteren und komplexeren Komponenten angeheizt. Ich habe an Projekten in den meisten dieser Sektoren mitgewirkt, und der gemeinsame Nenner ist immer die Forderung nach einem internen Merkmal, das auf andere Weise einfach nicht hergestellt werden kann.

| Industrie | Gemeinsame Anwendungen |

|---|---|

| Formenbau | Lange Kühl-/Heizkanäle in Spritzgießwerkzeugen und Druckgussformen, Auswerferstiftbohrungen, Führungssäulen- und Buchsenbohrungen. |

| Luft- und Raumfahrt & Verteidigung | Hydraulikleitungen in Fahrwerken, Antriebskomponenten, Turbinenwellen, Raketenkomponenten und Schusswaffenläufen. |

| Automobilindustrie | Tiefe Ölkanäle in Motorblöcken und Kurbelwellen, Getriebewellen, Kraftstoffsystemkomponenten und Lenkungsteilen. |

| Energie / Öl und Gas | Bohrungen in Bohrgestänge, Abbauwerkzeuge, Kernkraftwerkskomponenten und Rohrleitungen. |

| Medizinische | Durchbohrte chirurgische Instrumente (wie Bohrer und Schraubendreher), orthopädische Implantate und prothetische Geräte. |

| Schwere Ausrüstung | Hydraulikzylinder, Gesteinsbohrwerkzeuge und andere Komponenten für Bau- und Bergbaumaschinen. |

Im Grunde genommen ist jeder Industriezweig, in dem Flüssigkeiten präzise durch ein festes Bauteil bewegt werden müssen oder eine lange, gerade Bohrung für eine mechanische Funktion erforderlich ist, ein Hauptnutzer der Tiefbohrtechnik.

Schlussfolgerung

Tieflochbohrmaschinen sind hochspezialisierte und unverzichtbare Werkzeuge in der modernen Fertigung. Durch den Einsatz fortschrittlicher Verfahren wie Tieflochbohren und BTA-Bohren bieten sie ein Maß an Präzision, Geradheit und Effizienz für tiefe Löcher, das Standardmaschinen einfach nicht erreichen können. Sie sind die Grundlagentechnologie für viele wichtige Industriekomponenten.

-

Entdecken Sie die Vorteile des Gun Drilling für Präzisionsanwendungen, insbesondere in der Medizin- und Luftfahrtindustrie. ↩

-

Die Kenntnis der idealen Durchmesserbereiche kann Ihnen helfen, die richtige Bohrmethode für Ihr Projekt zu wählen. ↩

-

Erfahren Sie, wie BTA Drilling die Effizienz und Geschwindigkeit bei der Herstellung größerer und tieferer Löcher erhöht. ↩

-

Informieren Sie sich über die Vorteile von Tieflochbohrmaschinen, um ihre Effizienz und Präzision bei speziellen Anwendungen zu verstehen. ↩

-

Erfahren Sie, wie eine unterbrechungsfreie Spanabfuhr die Bohrprozesse verbessert und zu schnelleren und zuverlässigeren Ergebnissen führt. ↩

-

Das Wissen über Führungsbuchsen kann dazu beitragen, die Genauigkeit und Ausrichtung von Bohrungen zu verbessern. ↩

-

Wenn Sie die Rolle eines Hochdruck-Kühlmittelsystems verstehen, können Sie Ihre Bearbeitungsgenauigkeit und Effizienz verbessern. ↩

-

Die Entdeckung der Vorteile einer ultrastabilen Maschinenplattform kann zu erhöhter Präzision und reduzierten Vibrationen in Ihrem Betrieb führen. ↩

-

Die Erforschung der Auswirkungen von Präzisionskomponenten kann Ihnen helfen, Ihre Bearbeitungsprozesse und -ergebnisse zu verbessern. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.