Was ist eine CNC-Doppelspindel-Drehmaschine?

Haben Sie mit langsamen Produktionszeiten bei komplexen Drehteilen zu kämpfen? Das ständige Umsetzen von Teilen von einer Maschine zur anderen bedeutet zusätzlichen Arbeitsaufwand, führt zu Fehlern und schmälert Ihre Gewinnspanne.

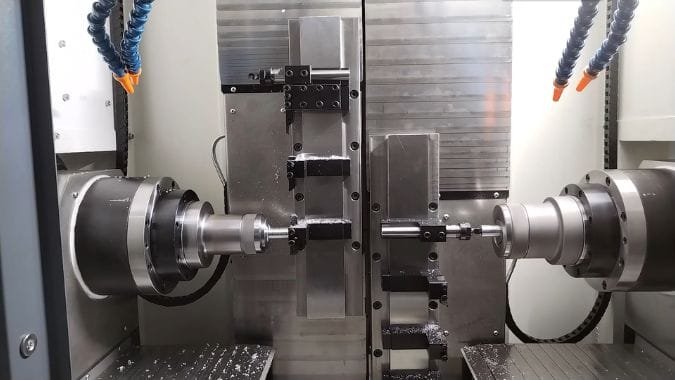

Eine CNC-Doppelspindel-Drehmaschine ist eine Maschine mit zwei gegenüberliegenden Spindeln: einer Hauptspindel und einer Gegenspindel. Diese Anordnung ermöglicht eine "Done-in-One"-Fertigung, bei der beide Enden eines Teils in einem einzigen, ununterbrochenen Arbeitsgang bearbeitet werden.

Als ich zum ersten Mal eine Zweispindel-Drehmaschine in Aktion sah, war das ein echter Wendepunkt. Die Fähigkeit, ein komplexes Teil fertigzustellen, ohne dass ein Bediener es jemals berührt, ist der Schlüssel zu einer echten "Lights-out"-Fertigung. Diese Technologie ist nicht einfach nur ein Upgrade, sondern eine komplette Umstellung der Produktionsdrehweise. Es geht darum, Verschwendung zu eliminieren und mehrere Prozesse zu einem nahtlosen Fluss zu kombinieren.

Wie unterscheidet sich eine Subspindel von einer Hauptspindel in ihrer Funktion?

Sie sehen zwei Spindeln auf der Maschine, aber sind sie nur spiegelbildlich zueinander? Ein falscher Einsatz kann zu einer schlechten Leistung führen und sogar die Maschine beschädigen.

Die Hauptspindel ist das Kraftpaket mit höherem Drehmoment für die Schwerzerspanung. Die Gegenspindel ist der vielseitige Finisher, der für sekundäre Bearbeitungen und sogar zur Unterstützung wie ein Reitstock eingesetzt wird.

Stellen Sie sich das so vor, als hätten Sie zwei Spezialisten. Die Hauptspindel1 ist das wichtigste Arbeitspferd, während die Gegenspindel2 ist der fachkundige Helfer, der die Arbeit erledigt, aber seine Fähigkeiten sind im Laufe der Jahre gewachsen.

Das Kraftwerk: Die Hauptspindel

Die Hauptspindel führt immer den ersten Arbeitsgang aus (OP10). Sie ist auf maximale Steifigkeit und Leistung ausgelegt, um auch die schwersten Schnitte von Rohstangen zu bewältigen. Ihre Aufgabe ist es, die Hauptmerkmale und Bezugspunkte des Werkstücks mit äußerster Genauigkeit festzulegen.

Der Veredler und Unterstützer: Subspindel

Die grundlegendste Aufgabe der Gegenspindel ist die Entnahme des Werkstücks und die Bearbeitung der Rückseite (OP20). Bei fortschrittlicheren Maschinen, die manchmal auch als "Doppelspindeldrehmaschinen" bezeichnet werden, ist die Gegenspindel jedoch genauso leistungsstark wie die Hauptspindel und ermöglicht eine schwere, aggressive Bearbeitung auf beiden Seiten. Eine oft übersehene Funktion ist ihre Fähigkeit, als voll synchronisierter "lebender Reitstock" zu fungieren. Bei langen, dünnen Wellen können wir die Gegenspindel so programmieren, dass sie das freie Ende des Werkstücks greift und eine starre Abstützung bietet, die Vibrationen dämpft, die Oberflächengüte verbessert und eine wesentlich schnellere Bearbeitung ermöglicht.

Was sind die Produktivitätsvorteile einer Doppelspindel-Drehmaschine gegenüber Standard-CNC-Drehmaschinen?

Eine Standard-CNC-Drehmaschine ist ein Arbeitstier, aber sie hat eine große Schwäche: Sie erzeugt einen Bestand an unfertigen Erzeugnissen, der Ihre Werkstatt verstopft und Kapital bindet.

Eine Zweispindel-Drehmaschine eliminiert WIP, indem sie das Teil in einem einzigen Zyklus fertigstellt. Sie führt OP10 und OP20 gleichzeitig aus und verwandelt einen mehrstufigen Prozess in einen nahtlosen, automatisierten Vorgang.

Der Produktivitätssprung ist gewaltig, weil er die gesamte nicht wertschöpfende" Zeit in Ihrem Prozess in Angriff nimmt. Bei einer Standard-Drehmaschine läuft OP10, dann entlädt ein Bediener die Teile. Diese Teile liegen dann in einem Behälter und warten. Sie werden zu einer anderen Maschine gebracht, neu aufgespannt und neu qualifiziert, bevor OP20 überhaupt beginnen kann. All diese Zeit für Handhabung, Transport und Lagerung ist Verschwendung.

A Doppelspindel-Drehmaschine3 beseitigt diese Verschwendung. Noch besser: Es ermöglicht überlagerte Bearbeitung4. Während die Gegenspindel damit beschäftigt ist, OP20 am ersten Teil auszuführen, hat die Hauptspindel bereits mit der Bearbeitung von OP10 am nächsten Teil von der Stange begonnen. Die Gesamtzykluszeit ist nicht mehr OP10 + OP20, sondern einfach die Zeit des jeweils längeren Vorgangs. Diese parallele Bearbeitung ist ein grundlegender Kraftmultiplikator, der bei einspindligen Maschinen nie erreicht werden kann und aus zwei Arbeitsgängen einen macht.

Wie kann eine Doppelspindel-Drehmaschine die Zykluszeit und die Kosten pro Teil in der Produktion reduzieren?

Ihr Angebot ist wettbewerbsfähig, aber lange Zykluszeiten und hohe Arbeitskosten fressen Ihren Gewinn auf. Sie müssen Teile schneller und billiger herstellen, ohne Abstriche bei der Qualität zu machen.

Eine Zweispindel-Drehmaschine senkt die Kosten aus jedem Blickwinkel: Sie verkürzt die Zykluszeiten durch parallele Bearbeitung, eliminiert manuelle Arbeit für die Teilehandhabung und verbessert die Qualität, indem sie Fehler beim Umspannen ausschließt.

Die finanzielle Rechtfertigung für eine Doppelspindelmaschine ist überwältigend, wenn man die Gesamtkosten pro Teil betrachtet. In einigen realen Fällen hat die Verlagerung eines komplexen Teils von einem Mehrmaschinenprozess zu einer einzigen Doppelspindelanlage zu einer 10-fache Reduzierung der Zykluszeit5.

Dies wird erreicht, indem jede Abfallquelle beseitigt wird. Das "Done-in-One"-Verfahren, insbesondere in Verbindung mit einem Stangenlader und einem Teilefänger, ermöglicht eine echte "lights-out"-Fertigung. Wir können die Maschine mit Material beladen, den Zyklus starten und sie über Nacht unbeaufsichtigt laufen lassen, um Hunderte von Fertigteilen zu produzieren. Dadurch werden die direkten Arbeitskosten drastisch gesenkt und die Rendite unserer Investition maximiert. Da alle Merkmale in einer einzigen Aufspannung bearbeitet werden, sind außerdem die Konzentrizität und die Ausrichtung zwischen Vorder- und Rückseite nahezu perfekt. Dies erhöht die Ausbeute an Gutteilen von 80% auf über 95% in einigen Fällen und senkt die Kosten für Ausschuss und Nacharbeit.

Welche Branchen und Anwendungen profitieren am meisten von CNC-Doppelspindel-Drehautomaten?

Ihr Unternehmen stellt eine Vielzahl von Teilen her. Woher wissen Sie, ob eine Doppelspindelmaschine die richtige Investition für Ihre spezielle Art von Arbeit ist?

Davon profitieren vor allem Branchen, die komplexe Teile mit Merkmalen an beiden Enden benötigen. Dazu gehören die Automobilindustrie für Antriebskomponenten, die Medizintechnik für chirurgische Implantate und die Luft- und Raumfahrt für hochfeste Armaturen.

Obwohl viele Geschäfte davon profitieren können, ist diese Technologie für bestimmte Anwendungen, bei denen die Vorteile am stärksten ausgeprägt sind, ein echter Wendepunkt.

Hochvolumig, hochpräzise6

- Automobilindustrie: Die unablässige Nachfrage nach Millionen von identischen Motor-, Getriebe- und Antriebsstrangteilen zu niedrigen Kosten macht diese Technologie unverzichtbar.

- Medizinisch: Perfekt für die Herstellung komplexer orthopädischer Implantate wie Knochenschrauben und chirurgischer Instrumente aus zähen Materialien wie Titan, bei denen das "Done-in-One"-Verfahren die erforderliche Präzision garantiert.

- Luft- und Raumfahrt & Verteidigung: Ideal für hochfeste Verbindungselemente, hydraulische Anschlüsse und Komponenten von Führungssystemen, bei denen die Ausrichtung der Merkmale und die Zuverlässigkeit nicht verhandelbar sind.

Ideale Teilegeometrien7

Denken Sie an jedes Teil, das Arbeit an beiden Enden erfordert:

- Wellen und Achsen: Diese Teile haben fast immer Merkmale wie Gewinde, Rillen oder Querbohrungen an beiden Enden.

- Ventile und Armaturen: Perfekte Kandidaten für das Drehen, Gewindeschneiden und Innengewindebohren auf mehreren Flächen, bei denen die Beziehung zwischen den Merkmalen entscheidend ist.

Schlussfolgerung

Eine CNC-Doppelspindel-Drehmaschine ist eine Produktionsstrategie. Durch die "Done-in-One"-Fertigung wird Abfall vermieden, die Produktivität erhöht und die Kosten pro Teil gesenkt, was einen entscheidenden Wettbewerbsvorteil für jede moderne Werkstatt darstellt.

-

Wenn Sie die Rolle der Hauptspindel verstehen, können Sie Ihre Bearbeitungseffizienz und -genauigkeit verbessern. ↩

-

Die Untersuchung der Vorteile einer Gegenspindel kann Ihnen helfen, Ihre Bearbeitungsvorgänge zu optimieren und bessere Ergebnisse zu erzielen. ↩

-

Wenn Sie die Vorteile von Doppelspindeldrehmaschinen entdecken, können Sie Ihre Produktionseffizienz steigern und die Zykluszeiten erheblich reduzieren. ↩

-

Ein Verständnis der überlappenden Bearbeitung kann Ihnen helfen, Ihre Fertigungsprozesse zu optimieren und den Ausschuss effektiv zu reduzieren. ↩

-

Unter diesem Link erfahren Sie, wie erhebliche Zykluszeitverkürzungen die Effizienz und Rentabilität in der Fertigung steigern können. ↩

-

Unter diesem Link erfahren Sie, wie die hochvolumige, hochpräzise Fertigung die Effizienz und Qualität der Produktion revolutionieren kann. ↩

-

Entdecken Sie die Bedeutung von idealen Teilegeometrien in Fertigungsprozessen und wie sie die Produktfunktionalität verbessern. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden