Was macht CNC-Drehmaschinen leistungsfähiger als Standard-CNC-Drehmaschinen?

Sind Sie es leid, Teile zwischen einer Drehbank und einer Fräsmaschine hin und her zu schieben? Standard-Drehbänke eignen sich hervorragend zum Drehen runder Formen, aber komplexe Teile benötigen oft Abflachungen, Schlitze oder außermittige Bohrungen. Dies bedeutet in der Regel zusätzliches Einrichten, Zeitverschwendung, erhöhten Arbeitsaufwand und ein höheres Fehlerrisiko, durch das teure Komponenten zerstört werden können.

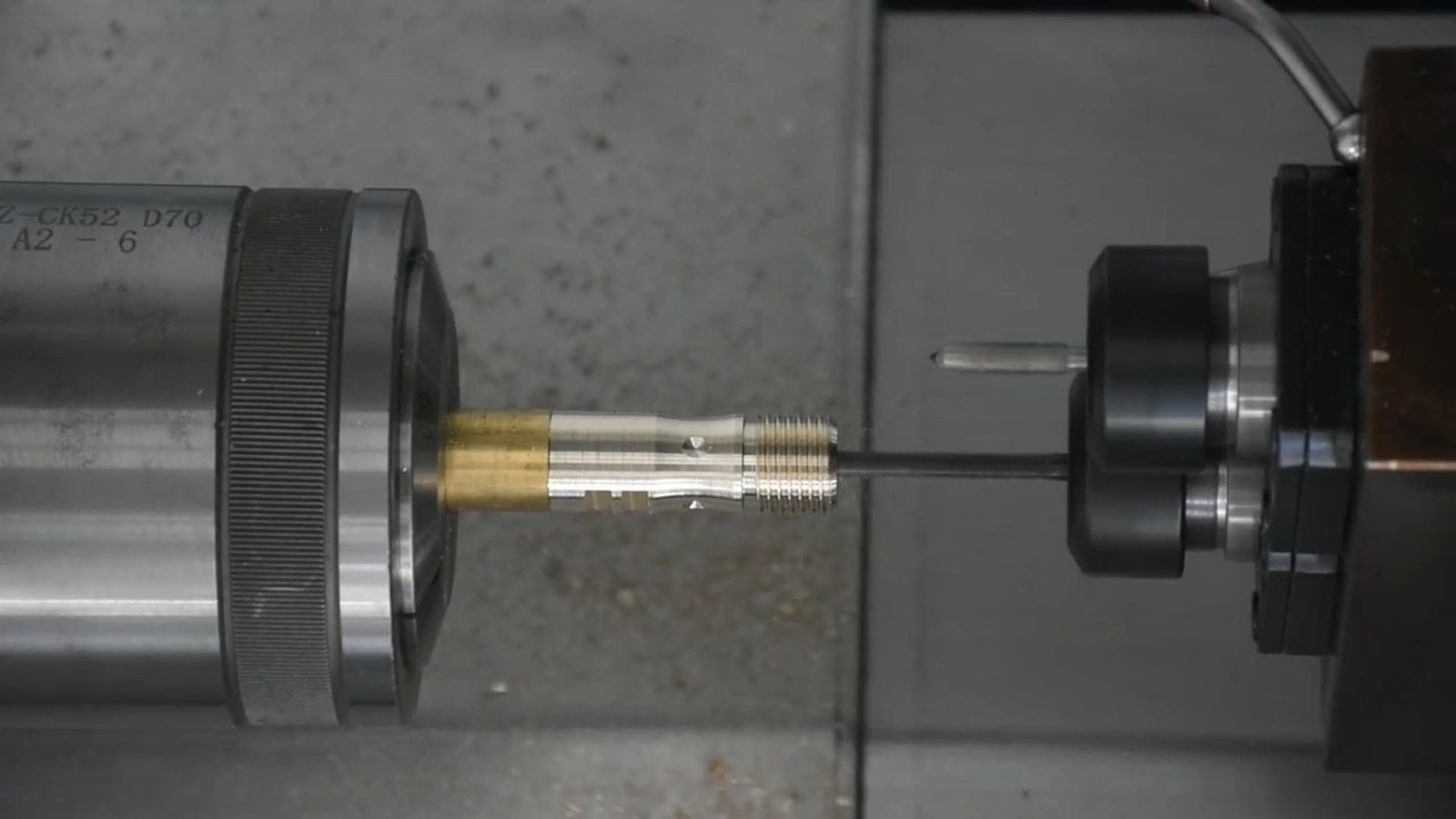

CNC-Dreh-Fräsmaschinen, im Wesentlichen Hybridmaschinen, die Drehen und Fräsen kombinieren, übertreffen Standard-Drehmaschinen, indem sie rotierende Werkzeuge und häufig eine Y-Achse verwenden. Dadurch können sie komplexe Teile mit zylindrischen und nicht-zylindrischen Merkmalen vollständig in einer Aufspannung fertigen, was die Effizienz und Genauigkeit erhöht.

Stellen Sie sich das so vor: Eine normale CNC-Drehmaschine dreht das Werkstück gegen feststehende Werkzeuge. Eine Dreh-Fräsmaschine kann das tun und Schneidwerkzeuge gegen ein positioniertes Werkstück zu drehen, wie eine Fräsmaschine. Diese Integration ist der Schlüssel. Da die Teile nicht mehr transportiert werden müssen, sparen diese Maschinen Stellfläche, verkürzen die Gesamtbearbeitungszeit und werden in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte, in denen komplexe, hochpräzise Teile die Norm sind, immer wichtiger. Sehen wir uns die Funktionen an, die dies möglich machen.

Warum ist "Live Tooling" das entscheidende Merkmal eines CNC-Dreh-Fräszentrums?

Kann Ihre Drehmaschine nur statische Dreh-, Bohr- oder Plandrehwerkzeuge verwenden? Dadurch sind Sie hauptsächlich auf rotationssymmetrische Formen beschränkt. Wenn Sie gefräste Merkmale wie Abflachungen, Querbohrungen oder Keilnuten hinzufügen möchten, müssen Sie das Teil in der Regel auf eine separate Fräsmaschine bringen, was zu Verzögerungen und potenziellen Ungenauigkeiten führt.

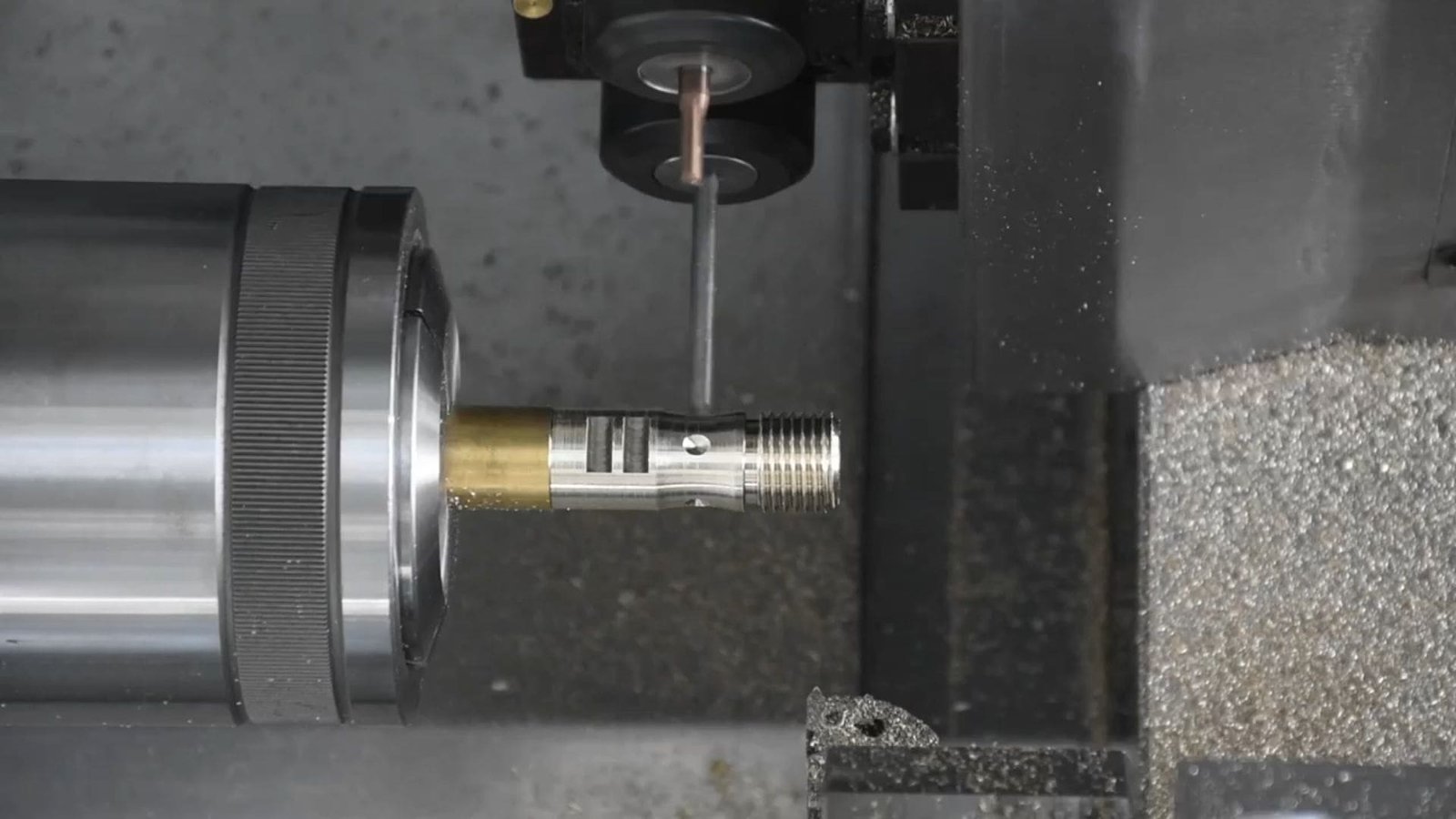

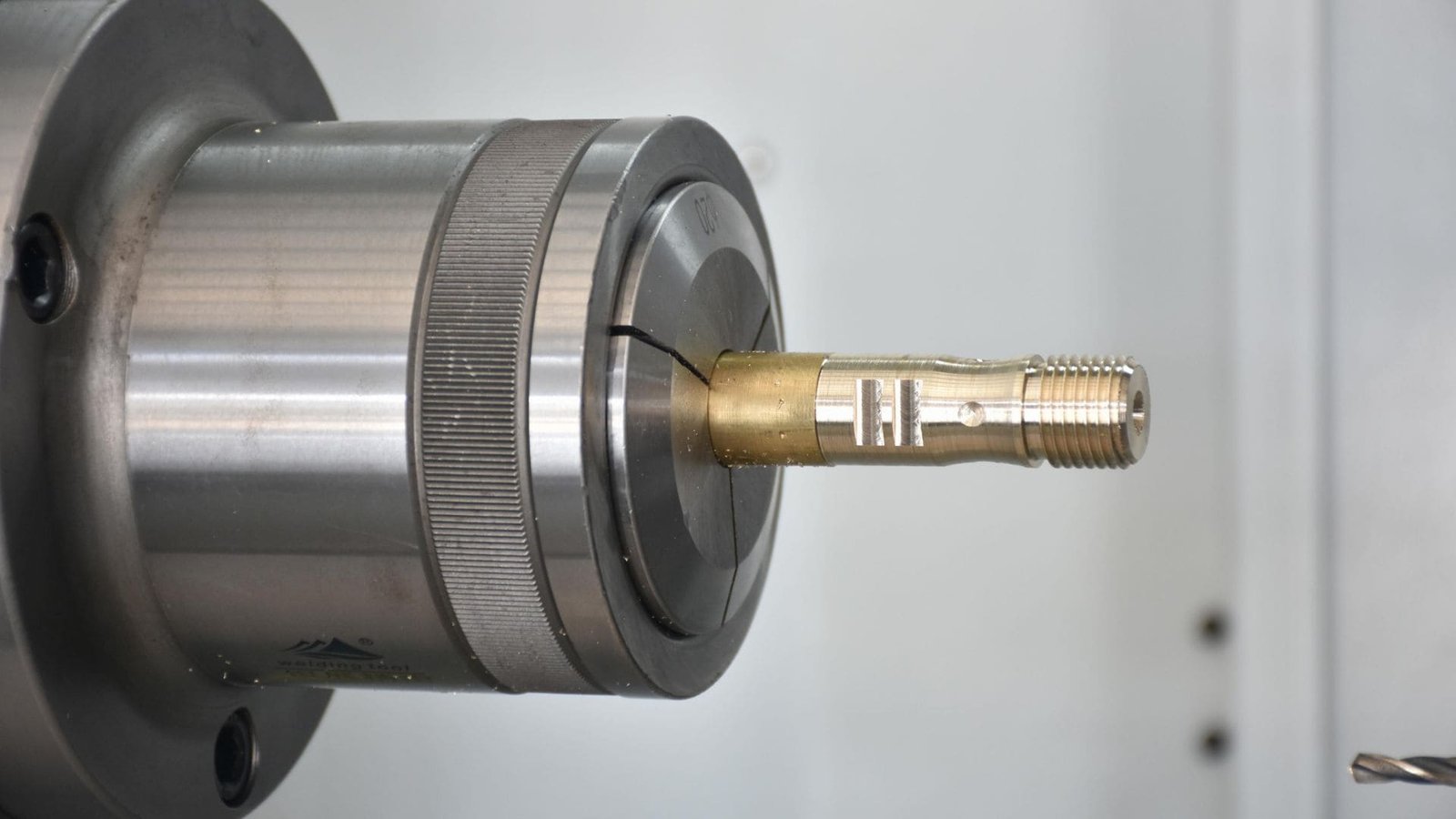

Live Tooling ist die entscheidende Neuerung. Es handelt sich dabei um angetriebene Werkzeugstationen am Revolver des Drehfräsers, die rotierende Schneidwerkzeuge (wie Schaftfräser, Bohrer, Gewindebohrer) aufnehmen. Dies ermöglicht Fräs-, Bohr- und Gewindeschneidarbeiten direkt am Werkstück, während es in der Hauptspindel gehalten wird.

Im Gegensatz zu einem Standard-Drehrevolver, der nur stationäre Werkzeuge aufnimmt, sind in einem Dreh-Fräs-Revolver angetriebene Stationen integriert.

- Wie es funktioniert: Spezielle Revolverstationen verfügen über spezielle Motoren, die das in einem speziellen Werkzeughalter befindliche Schneidwerkzeug drehen. Während dieses Werkzeug schneidet, kann die Hauptspindel der Maschine das Werkstück (mit Hilfe der C-Achse) präzise indexieren oder es festhalten.

- Fräsen und Bohren auf einer Drehbühne: Dies ermöglicht Bearbeitungen senkrecht oder parallel zur Mittellinie des Teils - denken Sie an das Fräsen von Abflachungen auf einer Welle, das Bohren von Querlöchern für Stifte, das Gewindeschneiden an der Seite oder sogar das Ätzen von Designs.

- Mehr Vielseitigkeit: Sie erweitert die geometrische Komplexität, die auf einer einzigen Maschine möglich ist, dramatisch. Wie Sie festgestellt haben, erhöht es die Flexibilität und ermöglicht den effektiven Einsatz verschiedener Werkzeuge.

- Effizienz: Durch die Durchführung dieser Vorgänge ist keine zweite Maschine erforderlich, Live-Tooling1 verkürzt die Gesamtproduktionszeit erheblich, reduziert die Handhabung und rationalisiert den Arbeitsablauf.

Diese grundlegende Fähigkeit, rotierende Schneidwerkzeuge auf einer drehbankähnlichen Plattform zu verwenden, ist das, was wirklich eine Dreh-Fräszentrum2 und verschafft ihm einen enormen Vorteil bei der Herstellung von Teilen mit mehreren Merkmalen.

Wie kann die Bearbeitung komplexer Teile in einer Aufspannung auf einem Drehautomaten die Gesamtgenauigkeit im Vergleich zu mehreren Aufspannungen verbessern?

Das Bewegen von Teilen zwischen Maschinen scheint Routine zu sein, aber jedes Mal, wenn Sie ein Werkstück ausspannen, bewegen und wieder einspannen, entstehen winzige Fehler. Bei komplexen Komponenten, die präzise Beziehungen zwischen gedrehten Durchmessern, gefrästen Flächen und gebohrten Löchern erfordern, summieren sich diese kleinen Fehler und können die Genauigkeit des fertigen Teils beeinträchtigen.

Die Bearbeitung "in einem Arbeitsgang" auf einer Drehmaschine verbessert die Gesamtgenauigkeit erheblich. Sie vermeidet die Häufung von Fehlern beim Umspannen und beseitigt Unstimmigkeiten, die durch das erneute Festlegen von Referenzpunkten (Bezugspunkten) auf verschiedenen Maschinen entstehen.

Die Vorteile der Einzelklemmung für die Präzision sind beträchtlich, wie in Ihrer Untersuchung hervorgehoben wurde:

- Eliminiert Fehler beim Umspannen: Jedes Mal, wenn ein Teil aufgespannt wird, kann seine Position leicht variieren. Mehrere Aufspannungen vervielfachen diese potenzielle Fehlerquelle. Eine Aufspannung bedeutet, dass diese Abweichung nur einmal auftritt.

- Konsistente Bezugsgröße3: Alle in einer einzigen Aufspannung bearbeiteten Elemente werden von der dieselbe Ursprungspunkt (Bezugspunkt). Das Verschieben des Teils erfordert das Festlegen eines neu Dies führt zwangsläufig zu kleinen Abweichungen (Nullpunktverschiebung), die sich auf die Positionsgenauigkeit von Merkmalen auswirken, die in verschiedenen Aufspannungen bearbeitet werden.

- Behält die geometrischen Beziehungen bei4: Kritische Beziehungen wie Konzentrizität, Rechtwinkligkeit und Parallelität zwischen gedrehten und gefrästen Merkmalen lassen sich viel leichter genau einhalten, wenn sie nacheinander ohne Umspannen bearbeitet werden. Das Umspannen macht die Aufrechterhaltung dieser Beziehungen extrem schwierig.

- Reduziert Verzerrungen und Stress: Die Handhabung und das erneute Einspannen kann zu kleinen Spannungen oder sogar zu leichten Verformungen des Teils führen, insbesondere bei weniger steifen Materialien, was die Maßhaltigkeit beeinträchtigt. Eine Aufspannung minimiert dieses Risiko.

- Konsistente Oberflächenbeschaffenheit: Die Bearbeitung aller Oberflächen auf einer Maschine unter gleichbleibenden Bedingungen kann zu einer gleichmäßigeren Oberflächengüte führen, als wenn mehrere Maschinen mit möglicherweise unterschiedlichen Werkzeugen oder Kühlmitteln eingesetzt werden.

Bei Bauteilen wie Turbinenschaufeln für die Luft- und Raumfahrt oder medizinischen Implantaten, bei denen es auf Präzision ankommt, ist die Drehbearbeitung aufgrund der Genauigkeit, die durch den Wegfall mehrerer Aufspannungen erzielt wird, oft die bevorzugte Methode.

Welche Bedeutung hat die Y-Achsen-Fähigkeit, die üblicherweise bei Dreh-Fräsmaschinen vorhanden ist?

Haben Sie Probleme bei der Bearbeitung von Merkmalen, die nicht genau auf der Mittellinie Ihres Drehteils liegen? Die Verwendung der C-Achsen-Interpolation auf einer Drehmaschine zum Fräsen kann bei echten außermittigen Merkmalen wie Keilnuten, Taschen oder genau platzierten Lochmustern einschränkend und weniger genau sein. Die Y-Achse bietet die fehlende Dimension für echte Fräsfunktionen.

Die Y-Achse fügt eine wichtige lineare Bewegungsachse für das Werkzeug hinzu, die normalerweise senkrecht zur X-Achse (Durchmesser) und Z-Achse (Länge) verläuft. Dadurch kann sich das angetriebene Werkzeug relativ zur Spindelachse nach oben/unten oder vorwärts/rückwärts bewegen, was präzises außermittiges Fräsen und Bohren ermöglicht.

Die Kombination von X-, Z- und C-Achse ermöglicht zwar einige interpolierte Fräsarbeiten, aber eine spezielle Y-Achse5 bietet einen echten, programmierbaren linearen Verfahrweg über die Fläche oder den Durchmesser des Werkstücks.

- Funktionsweise: Wie Ihre Erkenntnisse zeigen, ermöglicht die Y-Achse Quertransport6Bewegen des angetriebenen Werkzeugs (Fräser oder Bohrer) in vertikaler oder horizontaler Richtung relativ zum Mittelpunkt des Werkstücks.

- Off-Center-Bearbeitung ermöglichen: Dies ist von grundlegender Bedeutung für das präzise Fräsen von Merkmalen, die nicht auf der Rotationsachse liegen - denken Sie an das Fräsen von präzisen Passfedernuten, von Abflachungen auf Wellen, die aus der Mitte versetzt sind, von komplexen Taschen oder das Bohren von genauen Bolzenlochmustern.

- Komplexe Geometrien: In Koordination mit den X-, Z- und C-Achsen (und möglicherweise einer B-Achse für die Werkzeugneigung) ermöglicht die Y-Achse eine viel komplexere Oberflächenkonturierung und die Erzeugung von Merkmalen, die in Branchen wie der Automobilindustrie und der Medizintechnik unerlässlich sind.

- Typen (wie Sie festgestellt haben): Es kann sich um einen echten orthogonalen Schlitten (echte" Y-Achse) handeln, der eine direkte Bewegung ermöglicht, oder um eine virtuelle/interpolierte" Y-Achse, die durch die koordinierte Bewegung anderer Achsen erreicht wird und oft Steifigkeit in einem kompakten Design bietet.

Im Wesentlichen macht die Y-Achse aus einer Drehbank mit zusätzlicher Fräsfunktion eine echte Multi-Tasking-Maschine, die in der Lage ist, wesentlich mehr Aufgaben zu bewältigen. komplexe Geometrien7 auf einen Schlag.

Welche komplexen Bearbeitungen kann eine Drehmaschine über das einfache Drehen und Fräsen hinaus durchführen?

Denken Sie, dass Drehautomaten nur einfache Dreharbeiten sowie einfache Flach- und Querbohrungen ausführen? Sie unterschätzen vielleicht die große Bandbreite an anspruchsvollen Bearbeitungen, die diese leistungsstarken Maschinen integrieren können, die oft Aufgaben übernehmen, für die sonst mehrere Spezialmaschinen erforderlich wären.

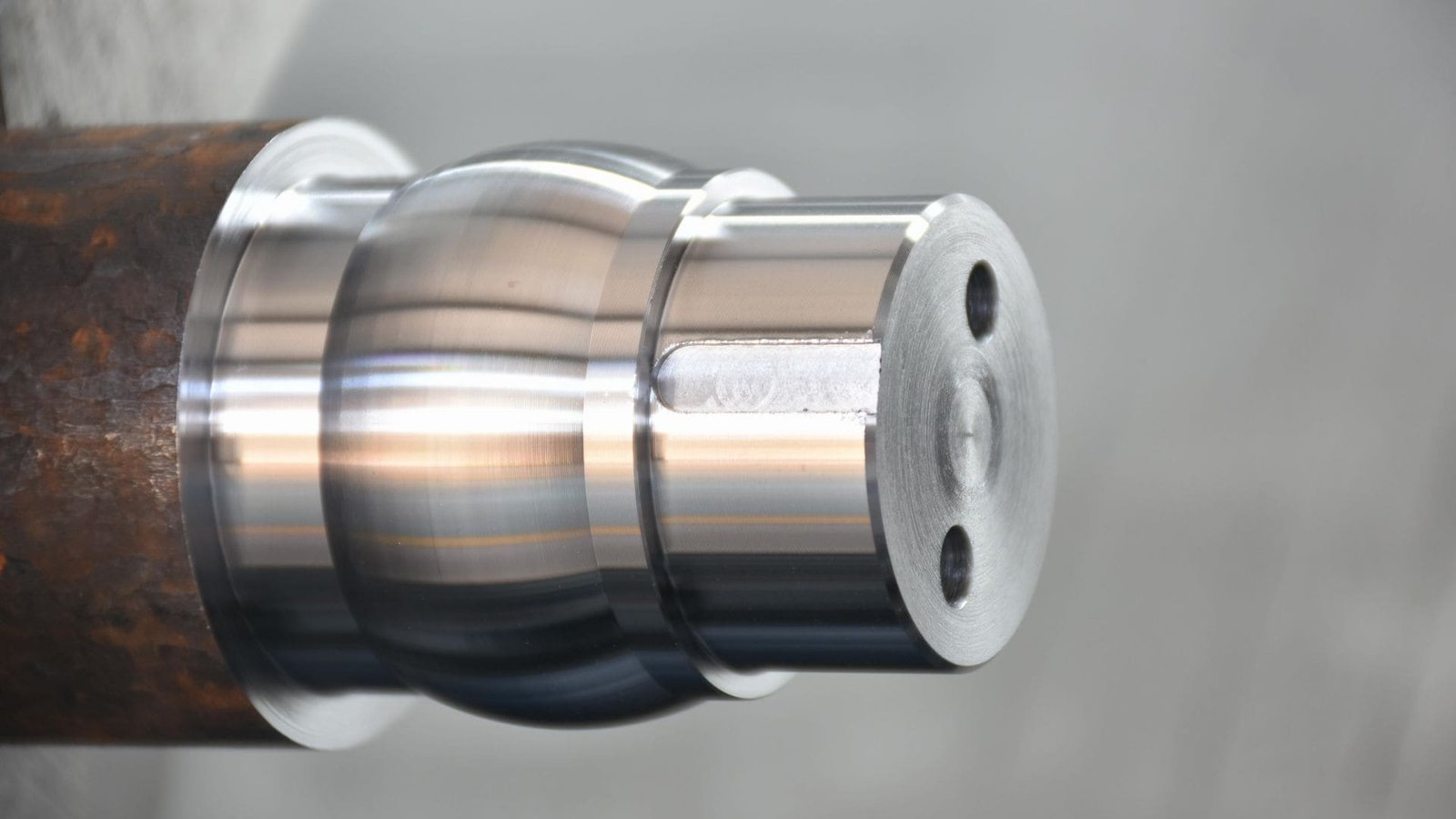

Moderne Drehfräsmaschinen führen hochkomplexe Bearbeitungen wie mehrachsiges Konturieren, Winkelbohren/Fräsen (mit B-Achse), Verzahnen, Tieflochbohren, Präzisionsbohren und verschiedene Nebenoperationen wie Rändeln oder Nuten aus - alles in einer einzigen Aufspannung.

Durch den Einsatz von angetriebenen Werkzeugen, der Y-Achse, einer oft schwenkbaren B-Achse für die Werkzeugspindel und fortschrittlichen CNC-Steuerungen können Drehfräsen eine erstaunliche Vielfalt an Aufgaben erfüllen:

- Fortgeschrittenes Bohren und Gewindeschneiden8: Neben einfachen Löchern können sie auch komplexe Bolzenmuster, abgewinkelte Löcher (mit der B-Achse), Senkungen und Gewindebohrungen erzeugen, die genau mit gedrehten Merkmalen ausgerichtet sind, und das sogar über die gesamte Länge, während sich das Teil dreht.

- Präzisionsbohren9: Schlichten von Innendurchmessern mit engen Toleranzen nach dem Drehen oder Vorbohren unter Beibehaltung von Konzentrizität und Positioniergenauigkeit.

- Komplexe Konturbearbeitung (3, 4 oder 5 Achsen)10: Die Interpolation von X-, Y-, Z-, C- und möglicherweise einer B-Achse ermöglicht die Bearbeitung komplizierter Formen, geformter Oberflächen, konischer Merkmale und komplexer Profile, wie sie in Teilen der Luft- und Raumfahrt oder bei medizinischen Implantaten vorkommen.

- Verzahnung: Einige Drehfräsmaschinen können für das Wälzfräsen von Zahnrädern ausgerüstet werden, so dass bestimmte Arten von Zahnrädern direkt auf der Maschine hergestellt werden können.

- Sekundäre Operationen: Integrieren Sie Aufgaben wie Rändeln (für Griffigkeit), Einstechen oder Gewindeschneiden mit angetriebenen Werkzeugen und schaffen Sie so einen zusätzlichen Mehrwert innerhalb einer einzigen Einrichtung.

- Simultan-Bearbeitung: Einige moderne Maschinen können sogar Drehbearbeitungen mit einem Werkzeug durchführen, während sie gleichzeitig mit einem anderen angetriebenen Werkzeug fräsen oder bohren, was die Zykluszeiten drastisch reduziert.

Diese Fähigkeit zur Konsolidierung eines so breiten Spektrums von Arbeitsgängen macht Drehfabriken unglaublich produktiv und kosteneffizient für komplexe, hochwertige Komponenten.

Schlussfolgerung

CNC-Dreh-Fräsmaschinen bieten klare Vorteile gegenüber Standard-Drehmaschinen für komplexe Teile. Durch die Integration von angetriebenen Werkzeugen und oft einer Y-Achse führen sie Drehen, Fräsen, Bohren und andere fortschrittliche Bearbeitungen in einer einzigen Aufspannung durch, was die Genauigkeit drastisch verbessert, die Rüstzeit verkürzt und die Gesamteffizienz für moderne Fertigungsanforderungen erhöht.

-

Unter diesem Link erfahren Sie, wie Live-Tooling die Effizienz und Vielseitigkeit der Bearbeitung steigert und damit die Fertigung entscheidend verändert. ↩

-

Entdecken Sie die Vorteile von Dreh-Fräs-Zentren, die Dreh- und Fräsoperationen kombinieren, um die Produktionseffizienz und die Komplexität der Teile zu verbessern. ↩

-

Das Verständnis eines konsistenten Bezugspunkts ist entscheidend für die Präzision von Bearbeitungsprozessen, insbesondere bei komplexen Bauteilen. ↩

-

Die Erforschung geometrischer Beziehungen bei der Bearbeitung kann Ihr Wissen über die Feinwerktechnik und ihre Anwendungen erweitern. ↩

-

Wenn Sie die Rolle der Y-Achse bei der Bearbeitung verstehen, können Sie Ihr Wissen über Multitasking-Maschinen und deren Fähigkeiten erweitern. ↩

-

Die Untersuchung des Quervorschubs gibt Aufschluss darüber, wie sich die Werkzeuge relativ zu den Werkstücken bewegen, was für die Präzisionsbearbeitung entscheidend ist. ↩

-

Das Erlernen komplexer Geometrien kann Ihnen helfen, die fortschrittlichen Möglichkeiten der modernen Bearbeitungstechniken in verschiedenen Branchen zu verstehen. ↩

-

Unter diesem Link erfahren Sie, wie Advanced Drilling & Tapping die Präzision und Effizienz von CNC-Bearbeitungsprozessen verbessert. ↩

-

Entdecken Sie die Bedeutung des Präzisionsbohrens für das Erreichen enger Toleranzen und die Aufrechterhaltung der Genauigkeit bei Bearbeitungsvorgängen. ↩

-

Erfahren Sie mehr über die Komplexe Konturbearbeitung und ihre Rolle bei der Erstellung komplizierter Designs und Profile in modernen Bearbeitungsanwendungen. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.