Was sind die 5 Achsen eines CNC-Bearbeitungszentrums?

Man hört ständig von "5-Achsen"-CNC-Maschinen, aber was bedeutet das eigentlich? Wenn Sie die Achsen nicht verstehen, kann die Wahl der richtigen Maschine oder des richtigen Verfahrens zu einer Überforderung werden, die Ihre Projekte einschränken oder zu kostspieligen Fehlern führen kann.Lassen Sie uns in einfachen Worten erklären, was diese 5 Achsen sind, damit Sie genau wissen, welche Möglichkeiten sie bieten.

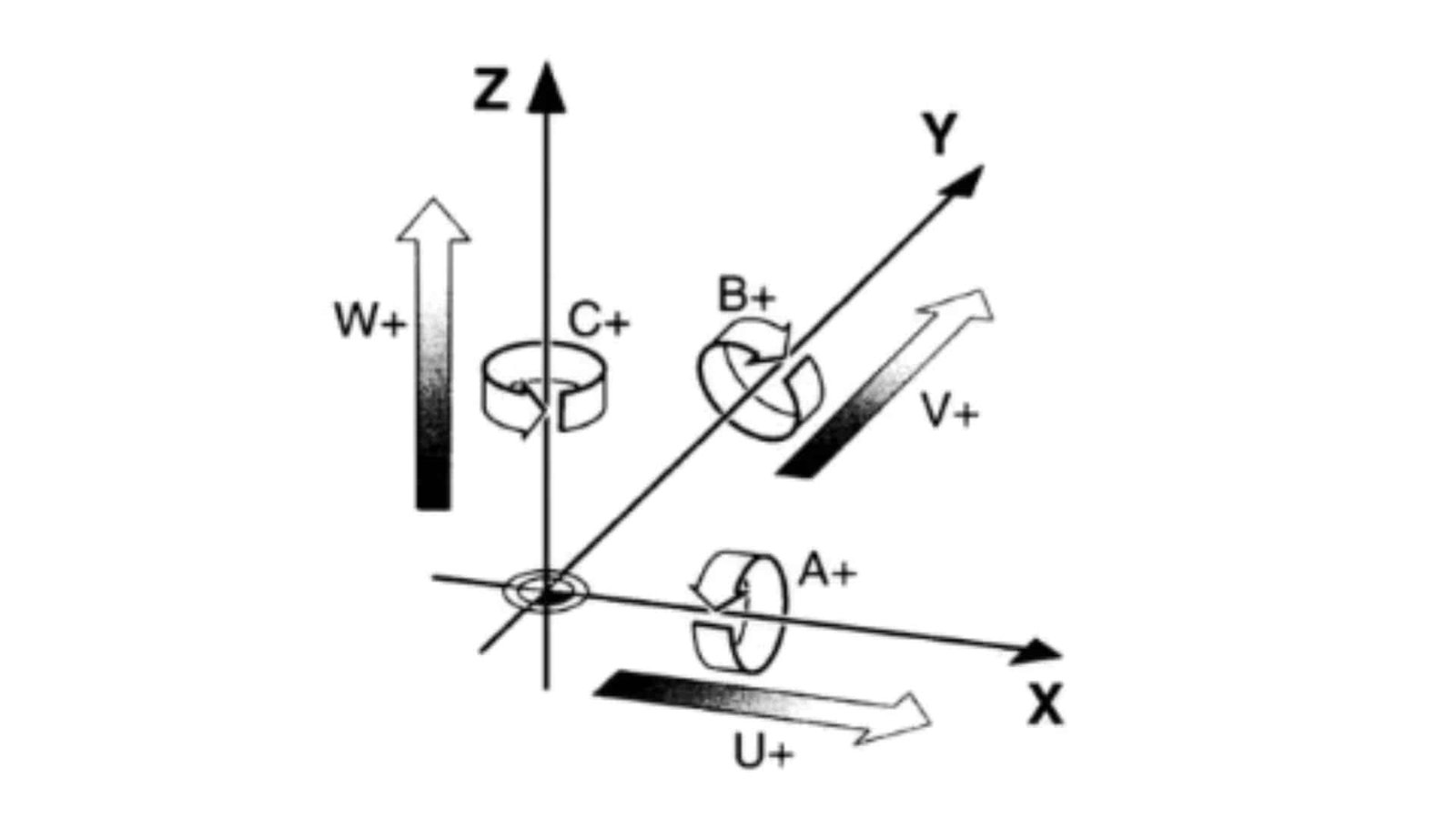

Ein 5-Achsen-CNC-Bearbeitungszentrum bewegt ein Werkzeug oder Werkstück in der Regel entlang dreier linearer Achsen (X, Y und Z - wie oben/unten, links/rechts, vor/zurück) und dreht sich um zwei zusätzliche Drehachsen (oft A und B, die sich um die X- bzw. Y-Achse drehen). Dies ermöglicht die Bearbeitung aus mehreren Winkeln in einer einzigen Aufspannung.

Das Verständnis dieser Bewegungen ist der Schlüssel zur Erschließung fortschrittlicher Bearbeitungsmöglichkeiten. Wir werden auch verwandte Konzepte wie die 3+2-Bearbeitung erforschen und sehen, wie sich diese verschiedenen Aufbauten vergleichen lassen.

Was ist die 3+2-Bearbeitungstechnologie auf einem CNC-Bearbeitungszentrum?

Sie kennen Begriffe wie "3+2-Bearbeitung", "positionale 5-Achsen" oder "indexierte 5-Achsen". Was ist der Unterschied zu einer "echten" oder "simultanen" 5-Achsen-Maschine? Wenn Sie sich für eine 3+2-Bearbeitung oder eine volle 5-Achsen-Maschine entscheiden, ohne den Unterschied zu kennen, kann das bedeuten, dass Sie mehr Leistung kaufen, als Sie benötigen, oder dass Sie nicht die Möglichkeit haben, komplexe Aufgaben zu bewältigen.Lassen Sie uns klären, was die 3+2-Bearbeitung beinhaltet, welche Vorteile sie bietet und wo sie in der Welt der CNC-Bearbeitung einzuordnen ist.

Bei der 3+2-Bearbeitung wird eine 5-Achsen-Maschine verwendet, aber die beiden Drehachsen (die 4. und 5. Achse) fixieren das Werkzeug oder Werkstück in einer bestimmten Schräglage. Dann führt die Maschine die Zerspanung nur mit den drei linearen Achsen (X, Y, Z) durch, im Wesentlichen wie eine 3-Achsen-Maschine, die in einem Winkel arbeitet.

Denken Sie an 3+2-Bearbeitung1 (auch positionale oder indexierte 5-Achsen genannt) als intelligente Möglichkeit, eine 5-Achsen-Maschine für Teile zu verwenden, bei denen sich nicht alle Achsen gleichzeitig bewegen müssen. Die Maschine verwendet ihre Drehachsen (z. B. A dreht sich um X, B dreht sich um Y), um das Werkstück oder den Werkzeugkopf in einen gewünschten Winkel zu schwenken. Einmal eingestellt, werden diese Drehachsen arretiert. Die eigentliche Zerspanung erfolgt dann nur noch mit den Standardbewegungen X, Y und Z. Der Hauptunterschied zur simultanen 5-Achsen-Bearbeitung besteht darin, dass die Drehachse nicht umziehen während den Schnitt. Dieser Ansatz bietet mehrere Vorteile:

- Kürzere, steifere Werkzeuge: Bessere Zugänglichkeit der Werkzeuge unter einem Winkel ermöglicht die Verwendung von kürzere Werkzeuge2, Verringerung der Vibrationen und Verbesserung der Oberflächengüte.

- Besserer Zugang: Der Spindelkopf kann Bereiche des Werkstücks erreichen, die mit einer rein vertikalen 3-Achsen-Einrichtung schwierig oder unmöglich wären.

- Reduzierte Setups: Sie können mehrere Flächen eines Teils in einer einzigen Aufspannung bearbeiten, was die Genauigkeit erhöht (weniger Fehler beim erneuten Aufspannen) und im Vergleich zur Verwendung einer 3-Achsen-Maschine für dieselbe Aufgabe Zeit spart.

- Kostengünstig: Sie bietet die Möglichkeit der Mehrseitenbearbeitung, ohne dass die Komplexität und die Kosten einer 5-Achsen-Simultanprogrammierung und -steuerung anfallen. Sie eignet sich hervorragend für Teile mit mehreren ebenen Flächen in unterschiedlichen Winkeln.

Was sind die Unterschiede zwischen 3-Achsen-, 5-Achsen- und 3+2-Bearbeitungstechnologie bei CNC-Bearbeitungszentren?

3-Achsen, 3+2, 5-Achsen-Simultanbearbeitung... es ist leicht, sich in der Terminologie zu verheddern. Wenn Sie die grundlegenden Unterschiede in Bezug auf Fähigkeiten und Anwendungen nicht verstehen, investieren Sie vielleicht in die falsche Technologie und schränken das Potenzial Ihrer Werkstatt ein oder geben zu viel Geld aus.Lassen Sie uns die Unterschiede zwischen diesen drei gängigen CNC-Bearbeitungsmethoden anhand ihrer Bewegungsabläufe und ihrer Möglichkeiten klar umreißen.

Der Hauptunterschied liegt darin, wie sich die Achsen beim Schneiden bewegen. Die 3-Achse bewegt nur X, Y, Z. 3+2 fixiert den Winkel mit zwei Drehachsen und schneidet dann mit X, Y, Z. Die echte (simultane) 5-Achse kann während des Schnitts alle fünf Achsen (X, Y, Z und zwei Drehachsen) zusammen bewegen.

Lassen Sie uns die Möglichkeiten vergleichen:

- 3-Achsen-Bearbeitung3: Dies ist die Grundlage. Das Werkzeug bewegt sich linear entlang der X-, Y- und Z-Achse. Es eignet sich am besten für Teile mit einfacher Geometrie, z. B. zum Bohren von Löchern in einer flachen Platte, zum Plandrehen von Oberflächen oder zum Schneiden von 2D/2,5D-Profilen. Es hat Schwierigkeiten mit Hinterschnitten oder tiefen, engen Kavitäten und erfordert oft eine manuelle Neupositionierung des Teils (mehrere Aufspannungen) für die Bearbeitung verschiedener Flächen, was den Arbeitsaufwand und das Fehlerpotenzial erhöht.

- 3+2-Achsen-Bearbeitung (Positionierung/Indexierung): Diese fungiert als Brücke. Sie nutzt die Rotationsachse der 5-Achsen-Maschine, um das Teil zu orientieren, fixiert sie dann und führt eine 3-Achsen-Bearbeitung durch. Ihre Stärke ist die effiziente Bearbeitung mehrerer Flächen oder abgewinkelter Merkmale an einem Teil in einer einzigen Aufspannung. Sie ist ideal für Werkstücke mit mehreren ebenen Flächen in zusammengesetzten Winkeln, verkürzt die Rüstzeit und verbessert die Genauigkeit im Vergleich zu mehreren 3-Achsen-Einrichtungen. Es ist ein praktischer, kosteneffektiver Mittelweg.

- 5-Achsen-Simultan-Bearbeitung4: Dies ist das fortschrittlichste Modell. Alle fünf Achsen können sich während des Schnitts gleichzeitig bewegen, so dass das Werkzeug komplexen Konturen reibungslos folgen kann. Dies ist entscheidend für die echte 3D-Oberflächenbearbeitung, bei der Formen wie Turbinenschaufeln, Laufräder, medizinische Implantate oder komplexe Formen mit fließenden Oberflächen und Hinterschneidungen entstehen. Es bietet höchste Flexibilität und ermöglicht die Bearbeitung sehr komplexer Teile in einer Aufspannung, was in der Luft- und Raumfahrt sowie in der Medizintechnik von entscheidender Bedeutung ist.

| Aspekt | 3-Achsen | 3+2 Achsen (Positionierung) | 5-Achsen-Simultan |

|---|---|---|---|

| Achse verwendet | X, Y, Z | X, Y, Z (A, B während des Schnitts fixiert) | X, Y, Z, A, B (alle in Bewegung) |

| Bewegung | Nur linear | Position A, B; dann linear X, Y, Z | Gleichzeitige lineare und rotierende |

| Teil Komplexität | Einfache Geometrien, flach | Mehrseitige, abgewinkelte flache Merkmale | Komplexe Kurven, Hinterschneidungen |

| Setup-Bedarf | Häufig sind mehrere Aufstellungen erforderlich | Weniger Rüstvorgänge als bei 3-Achsen | Einzelaufstellung oft möglich |

| Programmierung | Einfachste | Mäßige Komplexität | Höchst komplex |

| Operator Skill | Grundlegend | Mäßig | Fortgeschrittene |

| Kosten | Niedrigste | Mäßig | Höchste |

| Anwendungen | Einfache Teile, hohe Stückzahlen | Teile mit mehreren abgewinkelten Flächen | Luft- und Raumfahrt, Medizintechnik, Gussformen |

Ein unerwartetes Detail für einige ist die Erkenntnis, dass 3+2 nicht nur eine eingeschränkte 5-Achse ist, sondern eine eigenständige Strategie, die geschickt die Lücke zwischen der Einfachheit der 3-Achse und der vollen Komplexität der 5-Achse schließt.

Wie wählt man ein 3-Achsen-, 5-Achsen- und 3+2-Bearbeitungszentrum aus?

Jetzt verstehen Sie die Unterschiede, aber die entscheidende Frage bleibt: Welche Technologie ist die richtige Investition für Ihre spezifische Arbeit und Ihr Unternehmen?

Eine falsche Entscheidung ist teuer: Entweder Sie zahlen für Funktionen, die Sie nur selten nutzen, oder Sie sind nicht in der Lage, rentable, komplexe Aufträge anzunehmen, was Ihr Wachstum einschränkt.

Untersuchen wir die Schlüsselfaktoren, die bei der Entscheidung zwischen 3-Achsen-, 3+2- und simultanen 5-Achsen-Maschinen für Ihr Unternehmen zu berücksichtigen sind.

Die beste Wahl hängt stark von der Komplexität der von Ihnen hergestellten Teile, der erforderlichen Genauigkeit, dem Produktionsvolumen und Ihrem Budget ab. Einfache Teile eignen sich für 3-Achsen, mehrseitige Teile für 3+2 und hochkomplexe gebogene Formen erfordern echte 5-Achsen.

Die Wahl der richtigen Maschine erfordert ein ausgewogenes Verhältnis zwischen Leistungsfähigkeit und betrieblichen Realitäten. Beachten Sie diese entscheidenden Punkte:

- Teil Komplexität und Geometrie: Das ist das Wichtigste. Wenn es sich bei Ihren Arbeiten hauptsächlich um einfache, prismatische Teile handelt, die von einer oder zwei Seiten bearbeitet werden, ist eine 3-Achsen-Maschine wahrscheinlich die effizienteste und kostengünstigste. Wenn die Teile Merkmale auf mehreren Flächen oder in zusammengesetzten Winkeln erfordern (aber auf diesen Flächen meist plan sind), bietet die 3+2-Bearbeitung erhebliche Vorteile bei der Reduzierung der Einrichtzeiten und der Verbesserung der Genauigkeit. Wenn Sie Teile mit wirklich komplexen Kurven, Hinterschneidungen und fließenden Oberflächen (Formen, Laufräder, Komponenten für die Luft- und Raumfahrt, medizinische Implantate) herstellen müssen, ist eine 5-Achsen-Simultanbearbeitung unerlässlich.

- Produktionsvolumen und Kosten: Für die Großserienfertigung einfacher Teile bieten 3-Achsen-Maschinen in der Regel die niedrigsten Kosten pro Teil und sind einfacher zu bedienen. Bei kleinen Stückzahlen und hochkomplexen Teilen kann die 5-Achsen-Maschine (oder 3+2) aufgrund der geringeren Rüstzeit und der Möglichkeit des einmaligen Einrichtens trotz der höheren Maschinenkosten insgesamt effizienter sein. 3+2 bietet ein gutes Gleichgewicht für mittlere Komplexität und Volumen.

- Budget und Bedienerfreundlichkeit: Die Maschinenkosten steigen von 3-Achsen über 3+2 bis hin zu simultanen 5-Achsen erheblich. Darüber hinaus nehmen auch die Komplexität der Programmierung und der Bedienung zu. Die 5-Achsen-Simultanbearbeitung erfordert fortschrittliche CAM-Software und hochqualifizierte Programmierer und Bediener. Berücksichtigen Sie die Kosten für die Maschine, die Software und die Schulung.

- Genauigkeitsanforderungen: Sowohl 3+2 als auch 5-Achsen bieten in der Regel eine bessere Genauigkeit für mehrseitige Teile im Vergleich zu Mehrfachaufspannungen auf einer 3-Achsen-Maschine, einfach weil Umspannfehler vermieden werden. Für die absolut höchste Genauigkeit bei komplexen Konturen ist die 5-Achsen-Simultanbearbeitung in der Regel überlegen.

- Platzbedarf und Wartung: Komplexere Maschinen wie 5-Achsen-Zentren können größer sein und einen höheren Wartungsbedarf haben als einfachere 3-Achsen-Maschinen. Berücksichtigen Sie den verfügbaren Platz in Ihrer Werkstatt und Ihre Wartungsressourcen.

Analysieren Sie die Mehrheit Ihrer aktuellen und geplanten Arbeiten. Investieren Sie nicht in 5-Achsen, wenn 95% Ihrer Aufträge einfache 3-Achsen-Arbeiten sind. Wenn Ihr Zielmarkt hingegen komplexe Teile sind, könnte eine Investition in 3+2- oder 5-Achsen-Fähigkeit entscheidend für Ihr Wachstum sein.

Schlussfolgerung

Die Wahl zwischen 3-Achsen-, 3+2- und simultanen 5-Achsen-CNC-Bearbeitungszentren setzt voraus, dass Sie die wesentlichen Unterschiede in Bezug auf Bewegung und Leistungsfähigkeit kennen. Die Abstimmung der Technologie auf Ihre spezifische Teilekomplexität, Ihre Produktionsanforderungen, Ihr Budget und Ihr Qualifikationsniveau gewährleistet, dass Sie die effektivste Investition für Ihre Bearbeitungsvorgänge tätigen.

-

Unter diesem Link erfahren Sie, wie die 3+2-Bearbeitung die Effizienz und Präzision von Fertigungsprozessen verbessert. ↩

-

Entdecken Sie die Vorteile des Einsatzes kürzerer Werkzeuge bei der Bearbeitung, einschließlich geringerer Vibrationen und besserer Oberflächengüte. ↩

-

Unter diesem Link finden Sie die Vor- und Nachteile der 3-Achsen-Bearbeitung, die für grundlegende Bearbeitungsaufgaben unerlässlich ist. ↩

-

Entdecken Sie die Anwendungen und Vorteile der 5-Achsen-Simultanbearbeitung, die für die fortschrittliche Fertigung in der Luft- und Raumfahrt sowie in der Medizintechnik entscheidend ist. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden