Was sind die Unterschiede zwischen BT- und BBT-Werkzeughaltern?

Sie investieren in High-End-CNC-Maschinen, aber Sie verlieren an Genauigkeit aufgrund einer einfachen Lücke in Ihrem Werkzeughalter? Die Unterscheidung zwischen Standard-BT- und Doppelkontakt-BBT-Systemen ist für die Präzisionsfertigung von entscheidender Bedeutung.

Der Hauptunterschied liegt in der Kontaktfläche. Standard-BT-Halter berühren die Spindel nur über den Kegel und lassen einen Spalt zwischen Flansch und Spindelfläche. BBT-Halter verfügen über ein duales Kontaktdesign, das sowohl den Kegel als auch die Spindelfläche gleichzeitig berührt, was diesen Spalt eliminiert und die Steifigkeit deutlich erhöht.

Standard-BT-Halter sind seit Jahrzehnten das Arbeitspferd der Industrie, aber sie haben physikalische Grenzen, wenn man sie stark belastet. Das BBT-System (oft als "Big Plus" oder Dual-Contact bezeichnet) löst diese Einschränkungen, indem es den Sitz des Halters in der Spindel verändert. Schauen wir uns die spezifischen Designänderungen an, die BBT einzigartig machen.

Wie sind der BT-Werkzeughalter und der BBT-Werkzeughalter konstruktiv aufgebaut?

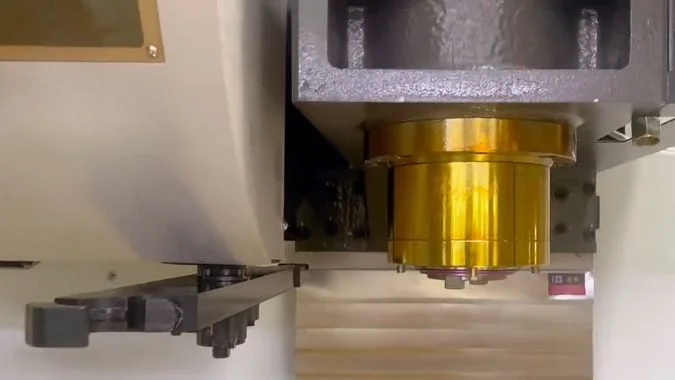

Auf den ersten Blick sehen diese beiden Halter fast identisch aus, aber ein genauerer Blick auf den Flansch und den Konus offenbart die technische Magie, die sie voneinander unterscheidet.

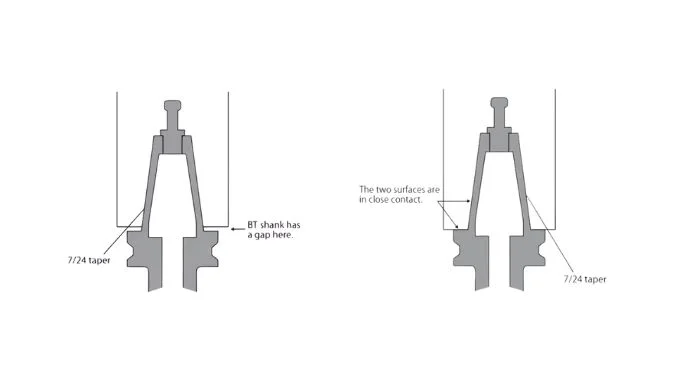

Der BT-Halter verwendet ein Kegelverhältnis von 7:24 und verlässt sich bei der Ausrichtung ausschließlich auf diese Kegelform, wobei am Flansch ein sichtbarer Spalt von etwa 3 mm verbleibt. Der BBT-Halter verwendet die gleichen Kegelabmessungen, ändert aber die Toleranzen von Flansch und Spindelfläche, um einen gleichzeitigen Kontakt an beiden Punkten zu gewährleisten.

Um die Struktur zu verstehen, müssen wir uns die Grundlagen des "BT"-Designs ansehen. BT steht für "Morsekegel1" mit einer speziellen, weltweit verwendeten Schaftkonstruktion. Die Kerngeometrie ist der 7:24-Kegel. Das bedeutet, dass sich der Durchmesser des Schafts pro 24 mm axialer Länge um 7 mm verringert. Dies ist bei allen Standardgrößen der Fall, egal ob es sich um den kleineren BT30, den Standard BT40 oder den schweren BT50 handelt.

Bei einer klassischen BT-Einrichtung ist die Verbindung einfach. Der kegelförmige Schaft wird durch den Zugbolzen in die Spindel gezogen. Er verkeilt sich dabei fest. Die Fertigungsstandards für BT sind jedoch so ausgelegt, dass die flache Seite des Halters (der Flansch) niemals die Nase der Spindel berührt. In der Regel ist ein Spalt von etwa 3 mm vorhanden. Dieser Spalt stellt sicher, dass der Kegel vollständig und ohne Störung sitzt.

Das BBT-Strukturdesign ändert diese Regel. Ursprünglich von Big Daishowa entwickelt, ist diese "System "Dualer Kontakt2 schränkt die Toleranzen erheblich ein. Die elastische Verformung der Spindel ist in der Konstruktion einkalkuliert. Wenn die Zugstange den BBT-Halter nach oben zieht, berührt der Kegel zuerst, und da sich die Spindel unter der Spannkraft leicht ausdehnt, kommt die Stirnseite des Halters fest mit der Stirnseite der Spindel in Kontakt. Dadurch wird der 3 mm große Spalt vollständig geschlossen. Um dies zu erreichen, müssen sowohl der Halter als auch die Spindel exakt geschliffen sein.

Struktureller Vergleich

| Merkmal | Standard-BT-System | BBT-Dual-Contact-System |

|---|---|---|

| Verjüngungsverhältnis | 7:24 | 7:24 |

| Kontaktbereich | Nur Verjüngung | Kegel + Spindelfläche |

| Flanschspalt | ~3mm Lücke | 0mm (Vollkontakt) |

| Herstellung Ursprung | Globaler Standard (MAS 403) | Big Daishowa (Japan) |

Was macht ein Dual-Contact-System in Bezug auf die Steifigkeit besser als ein reines Konussystem?

Wenn Sie eine Maschine mit hohen Geschwindigkeiten betreiben, beginnt die Physik gegen Sie zu arbeiten. Die strukturelle Lücke in Standardhaltern wird zu einem Schwachpunkt, der die Steifigkeit beeinträchtigt.

Zweifach-Kontaktsysteme sind überlegen, weil der Stirnkontakt als harter Anschlag wirkt und verhindert, dass das Werkzeug durch die Zentrifugalkraft in die Spindel gezogen wird. Dieser zusätzliche Stützpunkt erhöht die Gesamtsteifigkeit um 20% bis 30% im Vergleich zu reinen Kegelsystemen, wodurch Vibrationen und Durchbiegung drastisch reduziert werden.

Gehen wir der Frage nach, warum der 3 mm große Spalt in Standard-BT-Haltern ein solches Problem darstellt. Wenn ich eine Spindel mit hoher Drehzahl - sagen wir 12.000 bis 18.000 U/min - laufen lasse, tritt die Fliehkraft in Kraft. Die Spindelwelle dreht sich so schnell, dass sich die Öffnung der Spindel tatsächlich nach außen ausdehnt. Sie öffnet sich wie eine Glocke.

Bei einem Standard-BT-System wird das Werkzeug nur durch den Kegel in Position gehalten. Wenn sich der Spindelmund öffnet, verliert der Halter diesen festen Keilsitz. Die Zugkraft zieht den Halter dann tiefer in die Spindel. Wir nennen dies "Einziehen". Das ist ein Alptraum für die Präzision. Es verändert die Position der Z-Achse, was bedeutet, dass Ihr Werkzeug jetzt tiefer schneidet, als Sie programmiert haben.

Das BBT-System verhindert dies physisch. Da der Flansch des Halters fest gegen die Stirnfläche der Spindel gedrückt wird, kann das Werkzeug nicht zurückgezogen werden. Der Stirnflächenkontakt wirkt wie eine starre Barriere. Diese doppelte Unterstützung schafft eine breitere Basis für das Werkzeug und absorbiert die Vibrationsenergie. Unsere Erkenntnisse zeigen, dass diese Konstruktion die Gesamt Spindelsteifigkeit3 deutlich.

Daten zu den Auswirkungen der Leistung

| Leistungsmetrik | BT-Werkzeughalter | BBT Werkzeughalter | Verbesserung |

|---|---|---|---|

| Steifigkeit der Spindel | Basislinie | +20% bis 30% | Signifikante Erhöhung der Stabilität |

| Z-Achsen-Einzug4 | Tritt bei hohen Drehzahlen auf | Eliminiert | Bessere Tiefengenauigkeit |

| Vibration | Höher (Neigung zum Plappern) | Unterdrückt | Glattere Oberfläche |

Kann eine Aufrüstung von Standard-BT auf BBT direkt zu einer längeren Lebensdauer der Schneidwerkzeuge führen?

Hartmetallwerkzeuge sind teuer. Wenn Ihr Halter vibriert, hämmern Sie Ihre empfindlichen Schaftfräser bei jeder Umdrehung zu Tode.

Ja, die Umrüstung auf BBT verlängert direkt die Standzeit der Werkzeuge, indem sie die Schneidkante stabilisiert. Die erhöhte Steifigkeit verhindert Mikrovibrationen und Rattererscheinungen, die die Hauptursache für abgeschlagene Ecken und vorzeitigen Ausfall von Hartmetallwerkzeugen sind, und sorgt für gleichmäßige Verschleißmuster.

Sie können das teuerste kaufen beschichteter Schaftfräser5 der Welt, aber wenn man es in einen losen Halter steckt, wird es versagen. Hartmetall ist unglaublich hart, aber es ist auch spröde. Es hasst Vibrationen.

Bei einem Standard-BT-System führt das winzige bisschen Bewegung, das der Spalt zulässt - auch wenn es mikroskopisch klein ist - zu "Fretting". Fretting ist eine Art von Verschleiß, der durch Mikrovibrationen zwischen dem Halter und der Spindel verursacht wird. Diese Schwingungen übertragen sich auf die Schneidkante. Wenn das Werkzeug in den Schnitt eintritt und vibriert, brechen die Ecken des Schaftfräsers ab. Sobald die Beschichtung abgeplatzt ist, entsteht Hitze, und das Werkzeug brennt aus.

Die BBT-System6 arretiert das Werkzeug in seiner Position. Da der Stirnkontakt verhindert, dass das Werkzeug unter starker Belastung wackelt oder kippt, tritt die Schneide jedes Mal sanft in das Material ein. Das "Rattern" wird unterdrückt. Dies bedeutet, dass Sie oft mit höheren Vorschubgeschwindigkeiten arbeiten können, ohne das Werkzeug zu beschädigen. Wir haben Fälle erlebt, in denen sich die Standzeit eines Schaftfräsers in schwierigen Werkstoffen wie Titan oder rostfreiem Stahl durch die Umstellung auf Halter mit zwei Kontakten verdoppelt hat.

Welche Kompatibilitätseinschränkungen gibt es bei der Kombination von BT- und BBT-Haltern und Spindeln?

Vielleicht befürchten Sie, dass der Wechsel zu BBT bedeutet, dass Sie Ihre alten Werkzeuge wegwerfen müssen. Glücklicherweise erlaubt das Design eine gewisse Flexibilität, aber Sie müssen die Regeln kennen.

BBT- und BT-Werkzeughalter sind im Allgemeinen austauschbar, d.h. sie passen und funktionieren in den Spindeln des jeweils anderen. Die Vorteile des Doppelkontakts werden jedoch nur dann erreicht, wenn ein BBT-Halter mit einer BBT-Spindel kombiniert wird; eine Mischung der beiden führt zu einer Standard-Kegelverbindung mit reduzierter Steifigkeit.

Eines der besten Dinge am BBT Entwurf7 ist, dass Sie nicht gezwungen sind, Ihr Inventar zu verschrotten. Die Hersteller haben die Grundgeometrie beibehalten. Allerdings müssen Sie Ihre Erwartungen hinsichtlich der Leistung im Auge behalten.

Man kann sie kombinieren, aber die Ergebnisse sind unterschiedlich. Wenn Sie einen Standard-Halter in eine BBT-Spindel einsetzen, funktioniert es, aber Sie verlieren die "Dual-Kontakt" Magie, weil die Halterfläche nicht geschliffen ist, um die Spindel zu berühren. Setzt man dagegen einen BBT-Halter in eine ältere Standardspindel ein, ist die Spindelfläche nicht darauf vorbereitet, ihn aufzunehmen, so dass auch hier ein Spalt entsteht. Um dies zu verdeutlichen, habe ich die Kombinationen unten aufgeschlüsselt.

Kompatibilitätsmatrix

| Typ des Halters | Spindel Typ | Gesichtskontakt? | Resultierende Leistung |

|---|---|---|---|

| BBT-Halter | BBT-Spindel | YES | Hohe Steifigkeit (Doppelkontakt) |

| BT-Halter | BBT-Spindel | NO | Standard Steifigkeit (Spalt vorhanden) |

| BBT-Halter | BT-Spindel | NO | Standard Steifigkeit (Spalt vorhanden) |

Hinweis: Während das Mischen für allgemeine Arbeiten sicher ist, sollten Sie für hochpräzise oder schwere Arbeiten immer einen passenden BBT-Satz verwenden, um eine ungleichmäßige Abnutzung des Spindelkegels mit der Zeit zu vermeiden.

Schlussfolgerung

Standard-BT-Halter lassen einen Spalt, der zu Instabilität führt. BBT-Halter schließen diesen Spalt mit einem Doppelkontakt, wodurch die Steifigkeit um bis zu 30% erhöht, die Werkzeuglebensdauer verlängert und die Hochgeschwindigkeitsgenauigkeit gewährleistet wird.

-

Das Verständnis des Morsekegels ist für das Verständnis der Grundlagen von Werkzeughalterkonstruktionen und deren Anwendungen in der Bearbeitung unerlässlich. ↩

-

Die Erkundung des BBT-Dual-Contact-Systems bietet Einblicke in fortschrittliche Spanntechnologien, die Präzision und Leistung verbessern. ↩

-

Das Verständnis der Spindelsteifigkeit ist für die Verbesserung der Bearbeitungsgenauigkeit und -leistung von entscheidender Bedeutung, so dass diese Ressource von unschätzbarem Wert ist. ↩

-

Die Untersuchung des Z-Achsen-Pulldowns wird Ihnen helfen, die Auswirkungen auf die Genauigkeit der Werkzeugtiefe zu verstehen, die für eine hochwertige Bearbeitung unerlässlich ist. ↩

-

Unter diesem Link erfahren Sie, wie beschichtete Schaftfräser die Leistung und Langlebigkeit bei Bearbeitungsanwendungen verbessern. ↩

-

Entdecken Sie die Vorteile des BBT-Systems in Bezug auf Werkzeugstabilität und Leistung, die für bessere Bearbeitungsergebnisse sorgen. ↩

-

Unter diesem Link erfahren Sie mehr über die innovative BBT-Konstruktion und darüber, wie sie die Leistung verbessert, ohne dass Änderungen am Bestand erforderlich sind. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.