Was sind die Unterschiede zwischen riemengetriebenen und Getriebespindeln in einer CNC-Drehmaschine?

Die Wahl des falschen Spindeltyps für eine CNC-Drehmaschine kann zu schlechter Leistung, festgefahrenen Schnitten und hohen langfristigen Kosten führen. Die Entscheidung zwischen einem Riemenantrieb und einem Getriebe hat direkte Auswirkungen auf die Leistungsfähigkeit, die Präzision und das Betriebsbudget einer Maschine.

Riemengetriebene Spindeln sind ideal für Hochgeschwindigkeits- und Präzisionsbearbeitungen und zeichnen sich durch leisen Betrieb und geringen Wartungsaufwand aus. Getriebespindeln bieten ein überragendes Drehmoment für die Schwerzerspanung harter Werkstoffe und ermöglichen höhere Materialabtragsraten auf Kosten von mehr Lärm, Wärme und Wartungsaufwand.

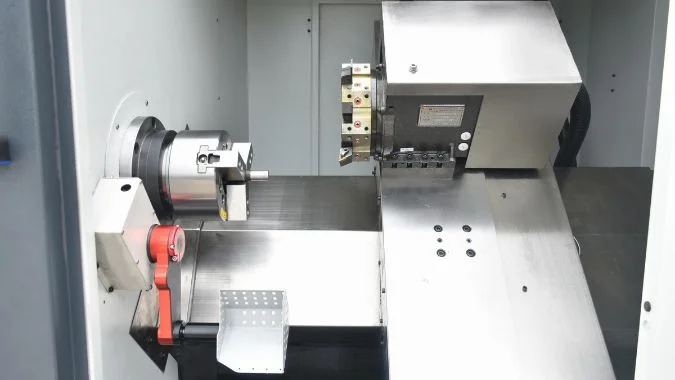

Die Spindel ist das Herzstück jeder CNC-Drehmaschine und bestimmt ihre Leistung, Geschwindigkeit und Zerspanungsleistung. Während sowohl riemengetriebene als auch Getriebesysteme die Kraft vom Motor auf das Werkstück übertragen, sind ihre internen Mechanismen grundlegend verschieden. Dieser Unterschied bestimmt, für welche Anwendungen sich beide am besten eignen, von der schnellen Bearbeitung von Aluminium bis hin zur schweren Schruppbearbeitung von gehärtetem Stahl. Das Verständnis dieser grundlegenden Unterschiede ist entscheidend für die Auswahl einer Maschine, die perfekt auf Ihre Produktionsanforderungen abgestimmt ist und die beste Investitionsrendite bietet.

Wie unterscheiden sich die Mechanismen der Kraftübertragung zwischen riemengetriebenen und Getriebespindeln?

Ein Motor dreht sich, aber wie kommt die Rotationsenergie zur Spindel? Die Art der Kraftübertragung bestimmt die Kerneigenschaften der Spindel: Steifigkeit, Leichtgängigkeit und Effizienz.

Eine riemengetriebene Spindel verwendet einen Hochspannungsriemen und Riemenscheiben für eine reibungslose, reibungsbasierte Kraftübertragung. Ein Getriebe verwendet ein komplexes System von ineinandergreifenden Zahnrädern, um eine starre, direkte Antriebskraft mit mechanischem Vorteil zu liefern.

Ein riemengetriebenes System ist in seiner Einfachheit elegant. Der Motor ist mit der Spindel über ein Riemenscheibensystem und einen modernen Hochspannungsriemen verbunden, wie z. B. einen Keilrippen- oder Synchronzahnriemen1. Diese Konstruktion hat nur sehr wenige bewegliche Teile. Die Kraftübertragung erfolgt sanft und leise, da der Riemen die Vibrationen des Motors auf natürliche Weise absorbiert. Obwohl moderne Konstruktionen den Schlupf minimieren, ist die Verbindung aufgrund der Elastizität des Riemens etwas weniger steif als bei einem massiven Getriebe.

Im Gegensatz dazu ist eine Getriebespindel, auch bekannt als Getriebener Kopf2ist eine viel komplexere mechanische Baugruppe. Der Strom fließt in einen geschlossenen Spindelstock, der mit mehreren Sätzen präzise bearbeiteter Schräg- oder Stirnräder gefüllt ist. Durch das Einschalten verschiedener Zahnradkombinationen, in der Regel in zwei bis vier verschiedenen Drehzahlbereichen, erzielt die Maschine einen erheblichen mechanischen Vorteil. Die Kraftübertragung erfolgt durch den direkten, formschlüssigen Eingriff der Zahnradzähne. Dies führt zu einer unglaublich starren Verbindung, aber auch zu mehr Reibung und einem geringfügigen Wirkungsgradverlust, in der Regel etwa 5-10%, durch den Kontakt der Zahnräder und die Ölumwälzung.

Welcher Spindeltyp liefert ein überragendes Drehmoment für die Schwerzerspanung von Hartmetallen?

Wenn ein Knüppel mit großem Durchmesser aus zähem legiertem Stahl oder Inconel bearbeitet werden soll, benötigt die Maschine eine enorme Rotationskraft bzw. ein hohes Drehmoment, um ein Abwürgen zu vermeiden und einen gleichmäßigen Schnitt zu gewährleisten.

Eine Getriebespindel liefert ein weitaus höheres Drehmoment für die Schwerzerspanung. Die Getriebeuntersetzung wirkt wie ein Drehmomentmultiplikator und macht sie zur einzigen Wahl für aggressives Schruppen und die Bearbeitung harter Materialien bei niedrigen Drehzahlen.

Der wichtigste Vorteil eines Getriebes ist seine Fähigkeit Drehmoment multiplizieren3. Durch die Umstellung auf eine Langsamfahrbereich4Die Spindel opfert Geschwindigkeit für rohe Leistung und erzeugt bei Geschwindigkeiten unter 1000 U/min oft ein zwei- bis viermal höheres Drehmoment als ein riemengetriebenes System. Dadurch kann die Maschine tiefe Schnitte ausführen, große Durchmesser drehen und hohe Materialabtragsraten erzielen, ohne den Motor übermäßig zu belasten. Diese Fähigkeit ist in Branchen wie der Öl- und Gasindustrie sowie der Luft- und Raumfahrt, in denen die Bearbeitung großer Schmiedeteile aus schwierigen Materialien üblich ist, von entscheidender Bedeutung.

Das Drehmoment einer riemengetriebenen Spindel hängt direkt von der Leistung des Motors und dem festen Riemenscheibenverhältnis ab. Obwohl sie für viele Anwendungen geeignet ist, fällt ihr Drehmoment bei den niedrigen Drehzahlen, die für das Schneiden von Hartmetall erforderlich sind, deutlich ab. Unter dem extremen Druck eines schweren Schnitts kann der Riemen durchrutschen und die effektive Leistung am Werkzeug verringern. Ein größerer Motor kann dies zwar bis zu einem gewissen Grad kompensieren, aber er kann den rein mechanischen Vorteil, den ein Getriebe für echte Schwerlastanwendungen bietet, nicht wiedergeben.

Wie verhalten sich riemengetriebene Spindeln und Getriebespindeln in Bezug auf Lärm, Wärme und Vibrationen?

Die Arbeitsumgebung in einer Maschinenhalle ist ein wichtiges Anliegen. Lärm beeinträchtigt den Bedienerkomfort, während Hitze und Vibrationen die Bearbeitungspräzision und Oberflächengüte direkt beeinflussen können.

Riemengetriebene Spindeln arbeiten viel leiser und erzeugen weniger Wärme und Vibrationen. Getriebe sind von Natur aus lauter und erzeugen aufgrund der Reibung und des Aufpralls ihrer internen beweglichen Teile mehr Wärme.

Die operativen Unterschiede sind gravierend. A Riemenantrieb5 ist bekannt für seine sanfte und leise Leistung, da der Riemen selbst die Motorvibrationen dämpft. Dies führt zu einer besseren Arbeitsumgebung und kann zu einer feineren Oberflächengüte des Werkstücks beitragen. Aufgrund der geringeren Reibung erzeugt der Spindelstock weniger Wärme, was zu einer besseren thermischen Stabilität und Genauigkeit bei langen Bearbeitungszyklen führt.

A Getriebe6 ist ein komplexes mechanisches System, das durch das ständige Ineinandergreifen der Zahnräder Geräusche erzeugt, vor allem bei starker Belastung. Die Reibung durch den Zahnradkontakt und die Umwälzung des Schmieröls erzeugen außerdem erhebliche Wärme im Spindelstock, so dass häufig ein Ölkühler erforderlich ist, um die thermische Stabilität zu erhalten.

| Aspekt | Riemengetriebene Spindel | Getriebe (Getriebekopf) Spindel |

|---|---|---|

| Lärmpegel | Erheblich leiser (oft < 70 dB); Riemen dämpfen den Schall. | Lauter (kann 80-90 dB überschreiten); verursacht durch das Ineinandergreifen der Zahnräder. |

| Vibration | Tiefer; der Gürtel wirkt wie ein natürlicher Stoßdämpfer. | Höher; der Zahneingriff überträgt die Vibrationen auf den Maschinenrahmen. |

| Wärmeerzeugung | Niedriger; weniger interne Reibung und Motorwärme wird isoliert. | Höher; Reibung und Ölabscherung erzeugen Wärme im Spindelstock. |

Welche langfristigen Wartungsanforderungen und -kosten sind mit den einzelnen Spindeltypen verbunden?

Eine Werkzeugmaschine ist eine langfristige Investition, und die Gesamtbetriebskosten umfassen nicht nur den Anschaffungspreis, sondern auch die laufende Wartung, Reparaturen und mögliche Ausfallzeiten.

Riemengetriebene Spindeln haben deutlich niedrigere langfristige Wartungskosten und einfachere Anforderungen. Getriebe erfordern eine komplexere, regelmäßige Wartung und können im Falle eines Ausfalls extrem teuer sein.

Die Betriebskosten für eine riemengetriebene Spindel sind über die gesamte Lebensdauer hinweg sehr überschaubar. Die routinemäßige Wartung beschränkt sich in der Regel auf die Überprüfung, das Spannen und den eventuellen Austausch des Antriebsriemens - eine Aufgabe, die schnell und kostengünstig ist und oft im eigenen Haus durchgeführt werden kann. Darüber hinaus fungiert der Riemen bei einem Unfall oft als mechanische "Sicherung", indem er durchrutscht oder reißt, um den weitaus teureren Motor und die Spindellager vor katastrophalen Schäden zu schützen.

Wartung des Getriebes7 ist ein anspruchsvoller und kostspieliger Prozess. Ein regelmäßiger Ölwechsel und die regelmäßige Überprüfung von Zahnradverschleiß und Zahnflankenspiel durch einen qualifizierten Techniker sind erforderlich. Ein Ausfall des Getriebes, z. B. ein verschlissenes Zahnrad oder ein defektes Lager, kann zu einem größeren Umbau führen, der erhebliche Ausfallzeiten und Reparaturkosten verursacht, die in die Tausende von Dollar gehen können.

| Aspekt | Riemengetriebene Spindel8 | Getriebe (Getriebekopf) Spindel |

|---|---|---|

| Routinemäßige Wartung | Einfache Überprüfung/Spannung/Auswechseln des Riemens (alle 2.000-5.000 Stunden). | Komplexe Ölwechsel (alle 6-12 Monate); Getriebe-/Kupplungsinspektion. |

| Häufige Fehler | Riemenverschleiß oder -bruch; eine kostengünstige und schnelle Lösung ($50 - $300). | Zahnradverschleiß, Lagerausfall; eine kostspielige und zeitaufwändige Erneuerung. |

| Crash-Schutz | Hervorragend; der Riemen rutscht oder reißt und schützt den Antriebsstrang. | Schlecht; die starre Verbindung überträgt die volle Stoßkraft auf die Zahnräder. |

| Langfristige Kosten | Niedriger; weniger komplexe Teile und einfachere Reparaturen. | Höhere; Präzisionskomponenten und spezialisierte Arbeitskräfte erhöhen die Kosten. |

Schlussfolgerung

Entscheiden Sie sich für einen Riemenantrieb, wenn es um Geschwindigkeit, Präzision und niedrige Betriebskosten bei Standardteilen geht. Für Anwendungen, die ein extremes Drehmoment für das Schneiden von zähen Materialien erfordern, ist die Leistung eines Getriebes unverzichtbar.

-

Unter diesem Link erfahren Sie, wie Keilrippen- und Synchronzahnriemen eine reibungslose und leise Kraftübertragung mit minimalem Schlupf und Vibrationsdämpfung ermöglichen. ↩

-

Informieren Sie sich über die mechanische Komplexität und Steifigkeit von Getriebespindeln, einschließlich ihrer Getriebekombinationen und Effizienzvorteile. ↩

-

Wenn Sie verstehen, wie Getriebe das Drehmoment vervielfachen, können Sie Ihr Wissen über mechanische Systeme und deren Anwendungen verbessern. ↩

-

Die Untersuchung der Auswirkungen der niedrigen Drehzahlbereiche kann Aufschluss über die Optimierung von Maschinen für schwere Aufgaben geben. ↩

-

Ein Blick auf diesen Link verschafft Ihnen einen Einblick in die Vorteile von Riemenantrieben, einschließlich ihres reibungslosen Betriebs und ihrer Geräuscharmut. ↩

-

Diese Ressource wird Ihnen helfen, die Komplexität von Getrieben und ihre Auswirkungen auf die Geräusch- und Wärmeentwicklung in Maschinen zu verstehen. ↩

-

Lernen Sie effektive Techniken zur Getriebewartung, um kostspielige Reparaturen zu vermeiden und die Langlebigkeit Ihrer Maschinen zu gewährleisten. ↩

-

Erfahren Sie mehr über die Vorteile von riemengetriebenen Spindeln, einschließlich Kosteneffizienz und Wartungsfreundlichkeit, und erweitern Sie Ihr Wissen über Maschinen. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.