Was sind die Ursachen für Unrundheit beim spitzenlosen Schleifen?

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden

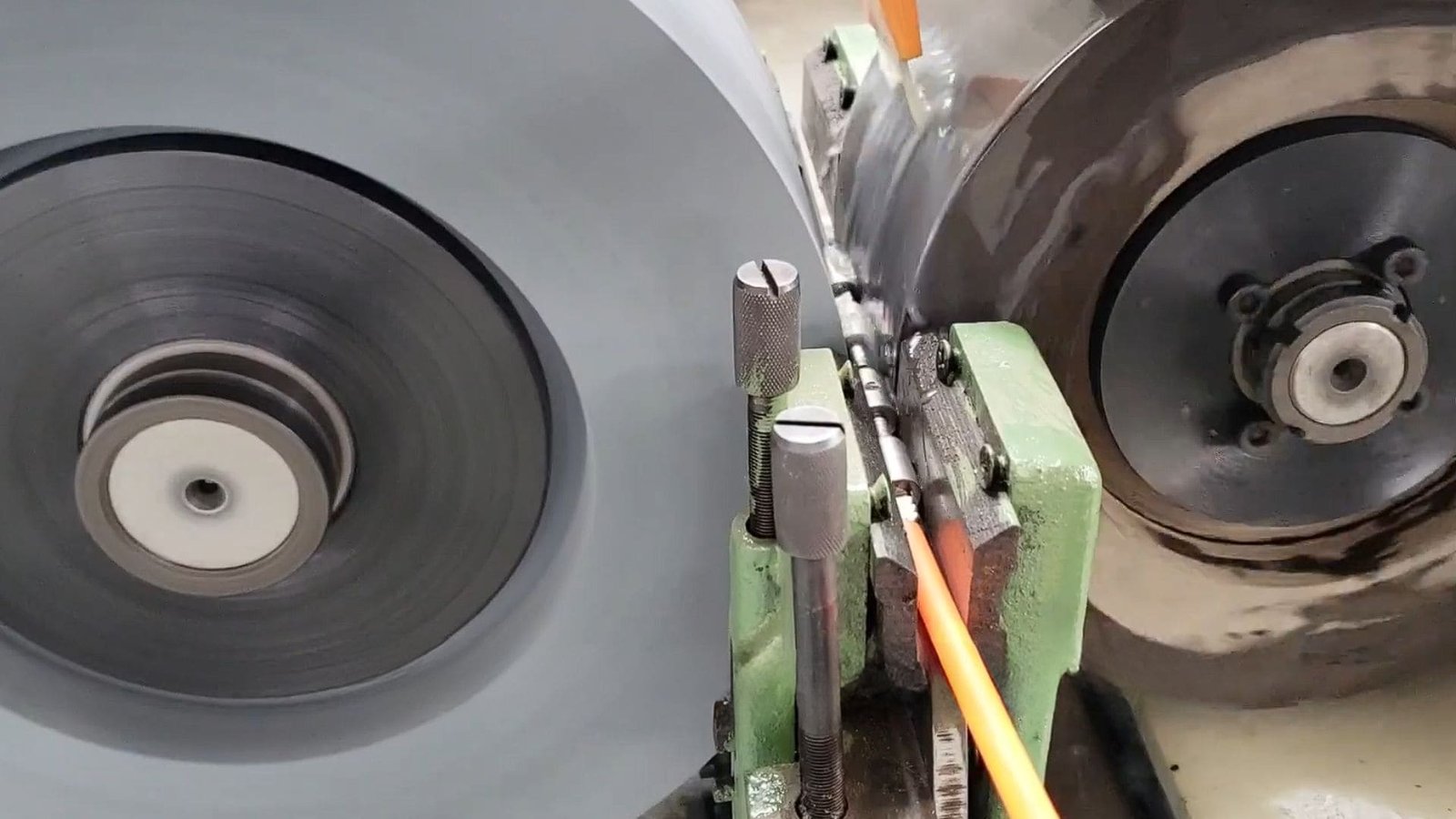

Fallen Ihre spitzenlos geschliffenen Teile bei der Prüfung durch, weil sie nicht perfekt rund sind? Das Erreichen enger Toleranzen ist unmöglich, wenn die zugrundeliegenden Probleme zu uneinheitlichen Durchmessern führen, was zu Ausschuss und Frustration führt.

Unrundheit ist häufig auf eine nicht ordnungsgemäß abgerichtete Regelscheibe, unzureichende Schleifdurchgänge für den Ausgangszustand des Materials, eine stumpfe oder glasierte Schleifscheibe oder zu aggressive Abtragsraten (schwere Schnitte oder hohe Verfahrgeschwindigkeiten) zurückzuführen.

Die Behebung grundlegender Unrundheiten ist der erste Schritt. Manchmal manifestiert sich das Problem jedoch in spezifischen geometrischen Fehlern, wie z. B. Lappen- oder Polygonformen, für die etwas andere Ursachen und Lösungen gefunden werden müssen.

Wie können beim spitzenlosen Schleifen lappige oder polygonale Formen verhindert werden?

Sehen Ihre "runden" Teile bei der Inspektion eher wie subtile Dreiecke oder Fünfecke aus? Dieser Lappeneffekt ist ein frustrierender geometrischer Fehler, der die Passgenauigkeit beeinträchtigt und auf Einstellungsprobleme hinweist.

Lappenbildung (Polygonfehler) wird in der Regel dadurch verhindert, dass die korrekte Höhe der Werkstückmitte im Verhältnis zu den Scheiben sichergestellt wird, ein übermäßiger Axialschub gegen die Endanschläge minimiert wird und die Schleifscheibe richtig ausgewuchtet wird.

Bei J&M Machine Tools sehen wir, dass Lappenbildung durch falsche Geometrie in der Schleifeinrichtung entsteht. Ihre Erkenntnisse weisen auf die wichtigsten Ursachen und Abhilfemaßnahmen hin:

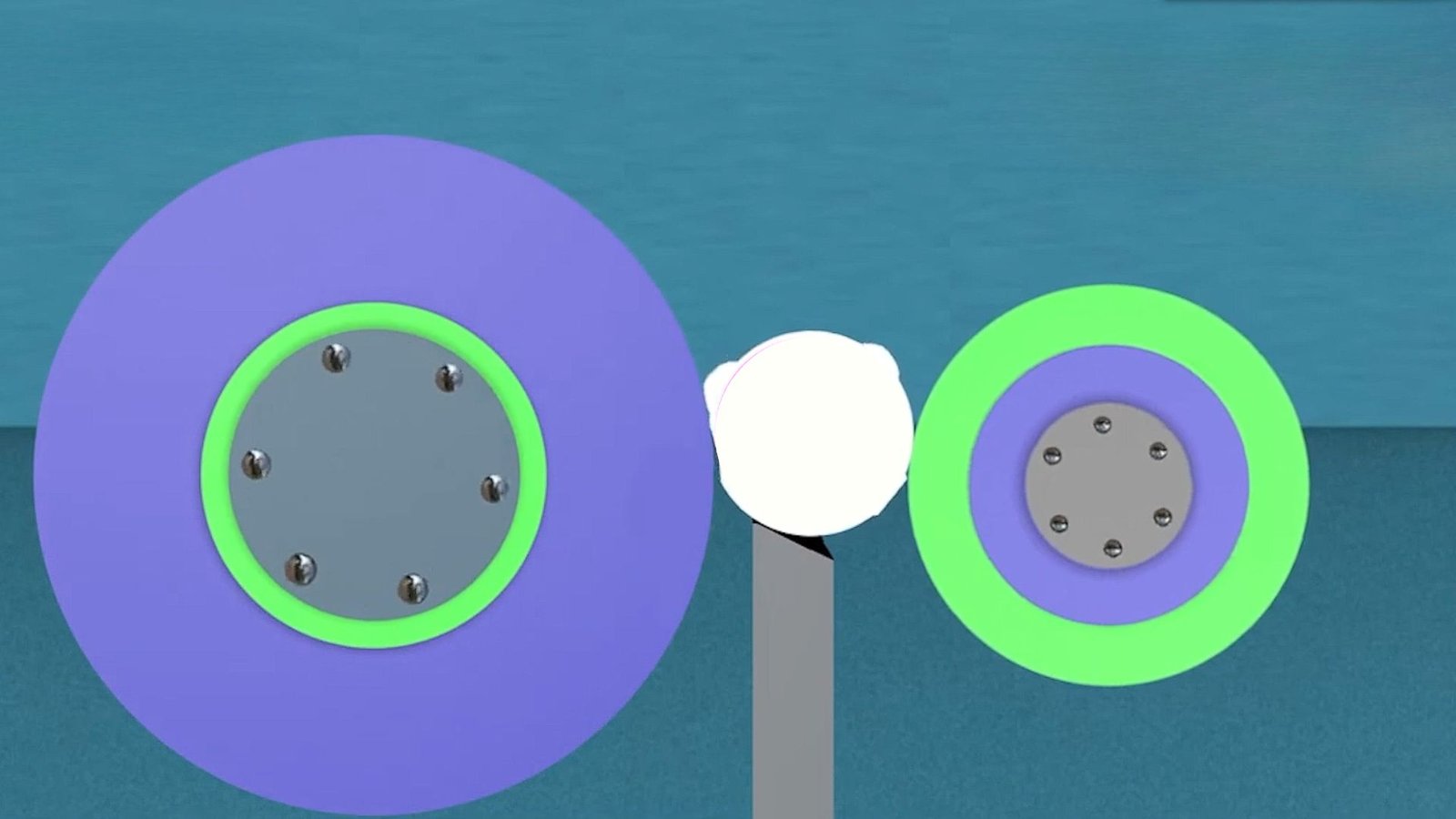

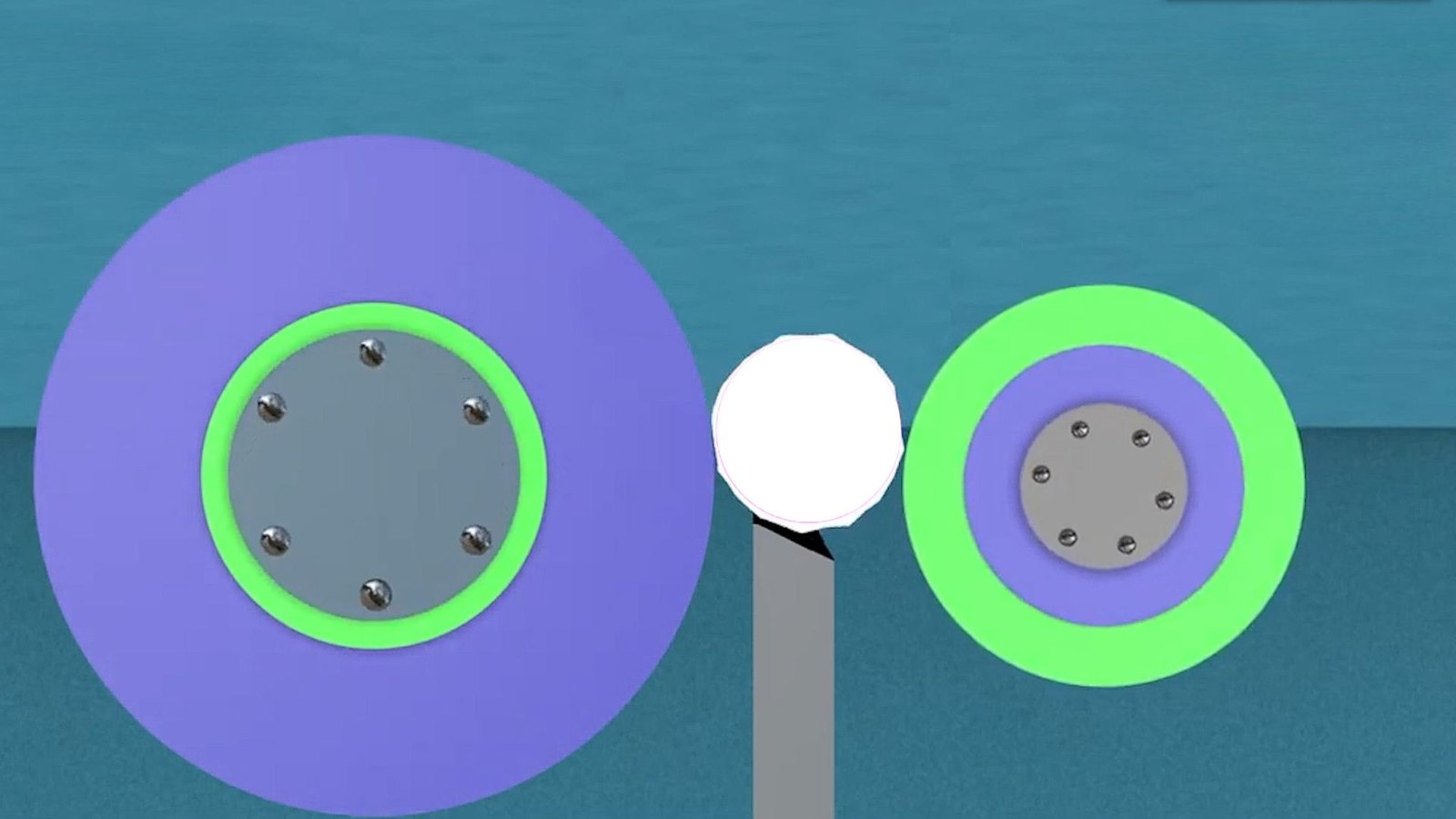

- Falsche Spitzenhöhe1: Dies ist eine der Hauptursachen. Das Verhältnis zwischen der Werkstück-Mittellinie und den Mittellinien der Schleif- und Regelscheiben bestimmt den Rundungsvorgang. Wenn die Werkstückmitte zu hochDies kann zur Bildung von Lappen führen (oft ungerade Zahlen wie 3, 5, 7 Lappen). Umgekehrt hilft es zwar oft, die Mittenhöhe abzusenken, aber die Einstellung zu niedrig können ebenfalls Probleme verursachen. Eine exakte Einstellung ist entscheidend.

- Übermäßiger Axialschub (Einzug)2: Wenn das Werkstück zu stark gegen den Endanschlag gedrückt wird (was beim Einstechschleifen üblich ist), dreht es sich möglicherweise nicht gleichmäßig gegen die Regelscheibe, was zu ungleichmäßigem Schleifen und Lappenbildung führt. Durch Verkleinern des Neigungswinkels der Regelscheibe (z. B. auf 0,5° oder sogar 0,25°) kann dieser Druck verringert werden. Bleibt das Problem bestehen, ist es wichtig zu prüfen, ob die Auflage für das Arbeitsblatt perfekt eben und ausgerichtet ist.

- Unwucht der Schleifscheibe3: Eine nicht ausgewuchtete Schleifscheibe erzeugt Vibrationen in der gesamten Maschine, die den für eine perfekte Abrundung erforderlichen gleichmäßigen Kontakt stören und möglicherweise Lappenmuster erzeugen. Sorgfältiges Auswuchten ist unerlässlich.

- Zusammenfassung der Lösung: Stellen Sie die Höhe der Werkstückmitte vorsichtig ein (oft etwas oberhalb der Radmittellinien, aber beachten Sie die Richtlinien der Maschine). Verringern Sie bei der Zustellung die Neigung der Schleifscheibe, wenn ein Axialschub vermutet wird, und überprüfen Sie die Ausrichtung des Messerträgers. Achten Sie immer darauf, dass die Schleifscheibe gut ausgewuchtet ist.

Was verursacht Rattermarken beim spitzenlosen Schleifen?

Sehen Sie auf der Oberfläche Ihrer geschliffenen Teile hässliche, gleichmäßig verteilte Riffel oder Wellen? Diese Rattermarken ruinieren das Finish und deuten oft auf Vibrationen oder Instabilität im Schleifprozess hin.

Rattermarken werden in der Regel durch eine Unwucht der Schleifscheibe verursacht, die zu Vibrationen führt, durch eine falsche Höhe der Werkstückmitte, die Instabilität verursacht (Prellen), durch eine stumpfe/glasierte Schleifscheibe, die reibt, anstatt zu schneiden, oder durch eine zu schnell laufende Regelscheibe.

Rütteln ist im Wesentlichen eine Vibrationssignatur, die auf das Werkstück geätzt wird. Es ist wichtig, die Quelle dieser Schwingung zu finden. Ihre Erkenntnisse helfen, die häufigsten Ursachen zu ermitteln:

- Unwucht der Schleifscheibe: Genau wie beim Lappen ist ein ungewuchtetes Rad eine Hauptquelle für Systemvibrationen, die sich direkt in Rattermarken auf der Oberfläche des Teils niederschlagen. Sorgfältiges Auswuchten ist nicht verhandelbar.

- Unzulässige Höhe der Teilemitte4: Wenn das Werkstück in Bezug auf die Mittellinie der Schleifscheibe nicht richtig positioniert ist (oft zu hoch), kann es instabil werden und während des Schleifens zu Sprüngen oder Sprüngen neigen. Dieser ungleichmäßige Kontakt führt zu Rattermarken. Ein angemessenes Absenken der Spitzenhöhe (innerhalb der optimalen Grenzen) verbessert in der Regel die Stabilität.

- Stumpfe oder glasierte Schleifscheibe5: Wenn die Schleifkörner der Schleifscheibe stumpf werden oder die Oberfläche der Scheibe mit Material beladen (verglasen) wird, schneidet sie nicht mehr effizient und beginnt zu reiben oder zu springen. Diese unregelmäßige Bewegung erzeugt Vibrationen und Rattergeräusche. Richtiges Abrichten ist erforderlich, um scharfe Körner freizulegen und die Glasur zu brechen. Übermäßiges Abrichten, wodurch die Scheibe zu glatt, kann manchmal auch zum Reiben statt zum Schneiden führen.

- Radgeschwindigkeit zu schnell regulieren: Wenn sich das Werkstück zu schnell dreht, hat die Schleifscheibe möglicherweise nicht genug Zeit, das Material gleichmäßig zu bearbeiten, was zu Instabilität und Rattererscheinungen führen kann. Eine Verringerung der Drehzahl der Regelscheibe kann den Prozess oft beruhigen.

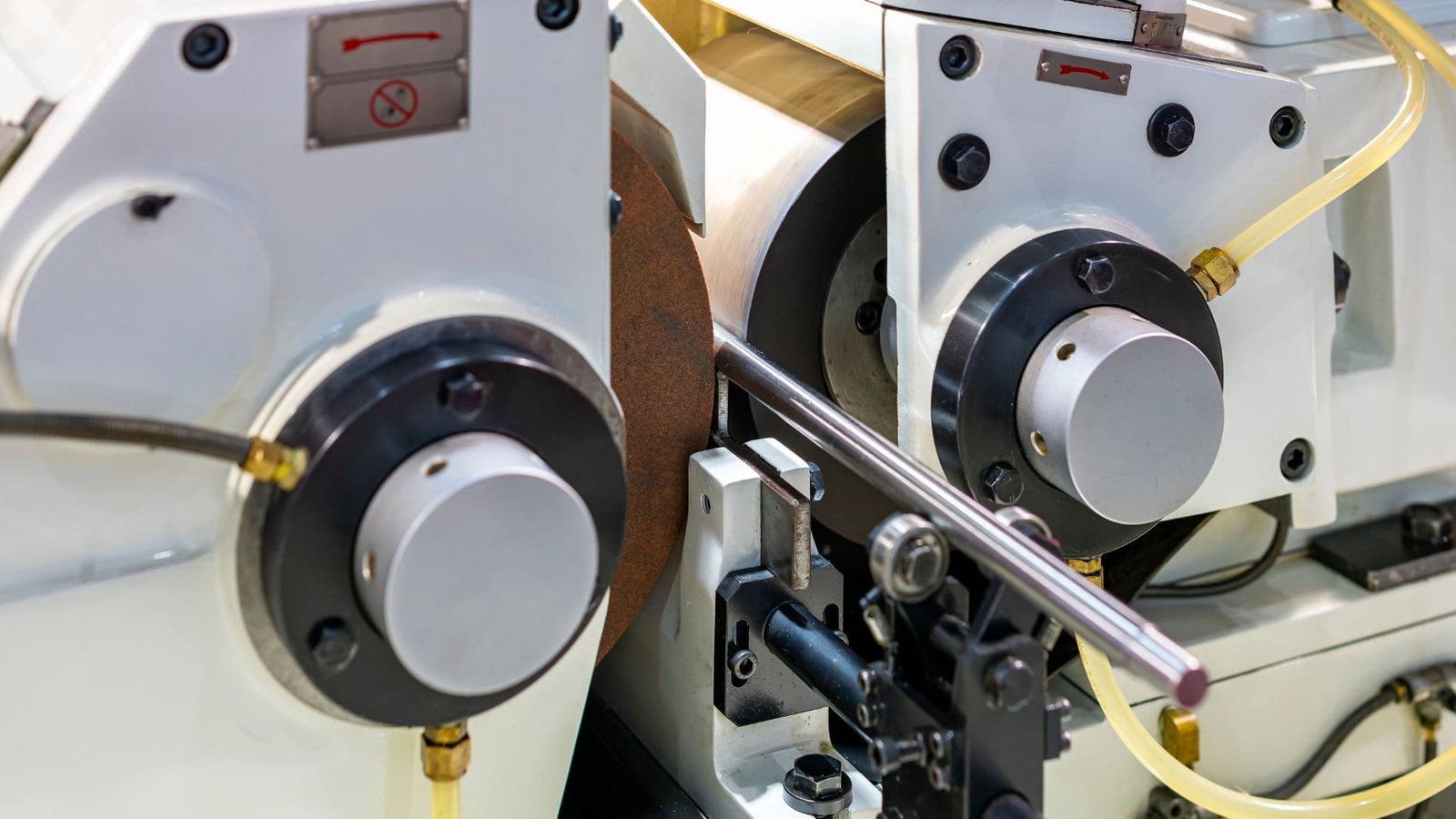

Wie kann eine spitzenlose Schleifmaschine so eingestellt werden, dass eine Verjüngung der Teile verhindert wird?

Sind Ihre Teile nach dem Schleifen durchweg an einem Ende kleiner als am anderen? Verjüngung ist ein häufiges Problem, das verhindert, dass Teile die Druckspezifikationen erfüllen, was oft auf Ausrichtungsprobleme hindeutet.

Zur Vermeidung von Konizität muss sichergestellt werden, dass die Werkstückführungsplatten (Einlauf/Auslauf) perfekt parallel zur Kontaktlinie oder Achse der Regelscheibe verlaufen und dass die Schleifscheibe gerade und ohne jegliche Konizität abgerichtet ist.

Das Erreichen einer perfekten Zylindrizität erfordert eine präzise Ausrichtung in der gesamten Schleifzone. Ihre Notizen heben die kritischen Bereiche hervor:

- Ausrichten der Führungsplatte6: Dies ist vor allem beim Schleifen im Durchlauf entscheidend. Die vorderes Führungsblech (Eingangsseite) und hinteres Führungsblech (Austrittsseite) muss das Werkstück genau parallel zur Achse oder zur Berührungslinie der Regelscheibe führen.

- Wenn die vordere Führung abgewinkelt ist weg von der Schleifscheibe (im Verhältnis zur Regelscheibe), kann das vordere Ende des Teils etwas kleiner geschliffen werden.

- Wenn die hintere Führung abgewinkelt ist weg von der Schleifscheibe zu entfernen, könnte das hintere Ende kleiner geschliffen werden.

- Eine sorgfältige Einstellung mit Hilfe von Indikatoren, um sicherzustellen, dass diese Führungen perfekt parallel sind, ist unerlässlich.

- Falsches Abrichten der Räder7: Wenn der Weg des Diamantabrichters während des Abrichtens der Schleifscheibe nicht perfekt parallel zur Achse der Regelscheibe verläuft, entsteht ein Kegel auf der Schleifscheibe selbst. Diese Scheibenverjüngung wird direkt auf das Werkstück übertragen. Die Abrichteinrichtung muss geprüft und angepasst werden, je nachdem, in welche Richtung sich das Werkstück verjüngt.

- Ungleichmäßiger Radverschleiß8: Erheblicher oder ungleichmäßiger Verschleiß an der Schleif- oder Regelscheibe kann mit der Zeit ebenfalls zu einer Verjüngung führen. Es ist wichtig, die Verschleißmuster zu überwachen und die Scheiben bei Bedarf nachzudrehen oder auszutauschen.

Wie können konvexe (tonnenförmige) Teile nach dem Centerless-Schleifen repariert werden?

Sind Ihre Teile in der Mitte dicker und an den Enden dünner, wie ein Fass? Diese konvexe Form ist ein weiterer frustrierender geometrischer Fehler, der in der Regel auf spezifische Einrichtungsfehler hinweist.

Die Fassformung (konvexe Teile) wird in der Regel dadurch verursacht, dass sowohl die vorderen als auch die hinteren Führungsplatten gekippt werden. gegenüber der Schleifscheibenseite oder durch Abrichten der Schleifscheibe selbst in eine konkave (hohle) Form.

Dieser Zustand der "hohen Mitte" ist das Gegenteil von Verjüngung, hängt aber oft mit Problemen der Führung oder der Radform zusammen. Ihre Erkenntnisse erklären die Ursachen:

- Führungsplatten nach innen gewinkelt: Wenn beide die vorderen und hinteren Führungsplatten leicht zur Schleifscheibe hin abgewinkelt sind (wodurch die Bahn in der Mitte im Vergleich zu den Enden eingeengt wird), erhalten die Enden des Werkstücks etwas mehr Schleifdruck9 oder Zeit, wodurch sie im Verhältnis zur Mitte kleiner werden. Die Lösung besteht darin, die Führungen neu zu justieren und sicherzustellen, dass sie perfekt parallel zur vorgesehenen Werkstückbahn/Regelradachse verlaufen.

- Abrichten der konkaven Schleifscheibe10: Wenn der Abrichtvorgang versehentlich eine konkave Form ("Hüfttrommel" oder hohl) auf der Stirnseite der Schleifscheibe erzeugt, wird diese Form auf das Werkstück übertragen. Die hohen Punkte der konkaven Scheibe schleifen die Enden des Werkstücks stärker als die Mitte, was zu einem konvexen Werkstück führt. Das Abrichtverfahren muss angepasst werden, um eine perfekt gerade oder angemessen ballige (falls aus anderen Gründen erforderlich) Scheibenfläche zu gewährleisten und ein konkaves Profil zu vermeiden.

Schlussfolgerung

Das Erreichen echter Rundheit und gleichmäßiger Größe beim spitzenlosen Schleifen bedeutet, dass potenzielle Probleme wie die Regulierung des Scheibenzustands, der Spitzenhöhe, der Führungsausrichtung, der Scheibenwuchtung und des richtigen Abrichtens angegangen werden müssen, um häufige Fehler zu vermeiden.

-

Das Verständnis der Auswirkungen einer falschen Spitzenhöhe kann dazu beitragen, die Schleifgenauigkeit zu verbessern und Fehler wie Lappenbildung zu vermeiden. ↩

-

Die Erforschung dieses Themas kann Einblicke in die Optimierung von Schleiftechniken und die Erzielung besserer Ergebnisse liefern. ↩

-

Das Wissen um die Unwucht von Schleifscheiben kann die Maschinenleistung und die Produktqualität verbessern und Fehler reduzieren. ↩

-

Erfahren Sie, wie wichtig die korrekte Positionierung von Werkstücken ist, um die Stabilität zu erhöhen und Rattererscheinungen bei Schleifvorgängen zu reduzieren. ↩

-

Erfahren Sie, wie Sie Ihre Schleifscheiben pflegen, um eine optimale Leistung zu erzielen und Ratterer bei der Bearbeitung zu vermeiden. ↩

-

Das Verständnis für das Ausrichten von Führungsplatten ist für das Erreichen von Präzision beim Schleifen unerlässlich, um optimale Leistung und Qualität Ihrer Werkstücke zu gewährleisten. ↩

-

Die Untersuchung der Auswirkungen von falschem Abrichten von Schleifscheiben kann Ihnen helfen, häufige Fallstricke zu vermeiden und Ihre Schleifleistung und Produktqualität zu verbessern. ↩

-

Das Wissen über ungleichmäßigen Scheibenverschleiß ist entscheidend für die Wartung von Schleifmaschinen und die Gewährleistung gleichmäßiger Ergebnisse bei Ihren Bearbeitungsprozessen. ↩

-

Erforschen Sie die Bedeutung des Schleifdrucks bei der Bearbeitung, um Ihr Verständnis für die Qualität und Leistung von Werkstücken zu verbessern. ↩

-

Erfahren Sie, wie das Abrichten konkaver Scheiben die Werkstückabmessungen verändern kann, und entdecken Sie die besten Verfahren, um optimale Ergebnisse zu erzielen. ↩