Welche Eigenschaften braucht eine CNC-Bohrmaschine zum Gewindeschneiden?

Müssen Sie nach dem Bohren von Löchern auf Ihrer CNC-Bohrmaschine Innengewinde erzeugen? Sie fragen sich vielleicht, ob Ihre Bohrmaschine tatsächlich in der Lage ist, Gewinde zu schneiden, oder ob Sie spezielle Funktionen wie starres Gewindeschneiden benötigen. Der Versuch, ein Gewinde zu schneiden, ohne die richtige Maschineneinrichtung zu haben, kann schnell zu abgebrochenen Gewindebohrern führen, die in teuren Teilen stecken und Sie viel Zeit und Geld kosten.

Eine CNC-Bohrmaschine benötigt eine präzise Spindeldrehzahl- und Vorschubsynchronisation (starre Gewindeschneidfunktion), eine variable Spindeldrehzahlsteuerung, ein robustes Kühlmittelsystem, die Möglichkeit, Gewindeschneidwerkzeuge sicher zu halten (oft mit einem ATC), und eine programmierbare Steuerung von Tiefe und Zyklen, um Gewindeschneiden effektiv durchzuführen.

Für ein zuverlässiges, genaues Gewindeschneiden reicht es nicht aus, einfach nur eine Spindel zu haben, die sich dreht. Der Prozess erfordert spezielle Hardware- und Softwarefunktionen, die zusammenarbeiten müssen. Lassen Sie uns in die verschiedenen Gewindeschneidmethoden eintauchen und herausfinden, warum bestimmte Aspekte wie starres Gewindeschneiden und Kühlmittel so wichtig sind, um jedes Mal ein gutes Gewinde zu erhalten.

Was ist Flex Tapping?

Haben Sie eine ältere CNC-Maschine oder eine, bei der die Spindeldrehung und der Vorschub der Z-Achse nicht perfekt synchronisiert werden können? Der Versuch, in einer solchen Situation ein starres Gewinde zu schneiden, garantiert fast einen Gewindebohrerbruch, weil der Vorschub nicht perfekt mit der Gewindesteigung übereinstimmt. Das flexible Gewindeschneiden bietet eine mechanische Lösung für diese Fälle.

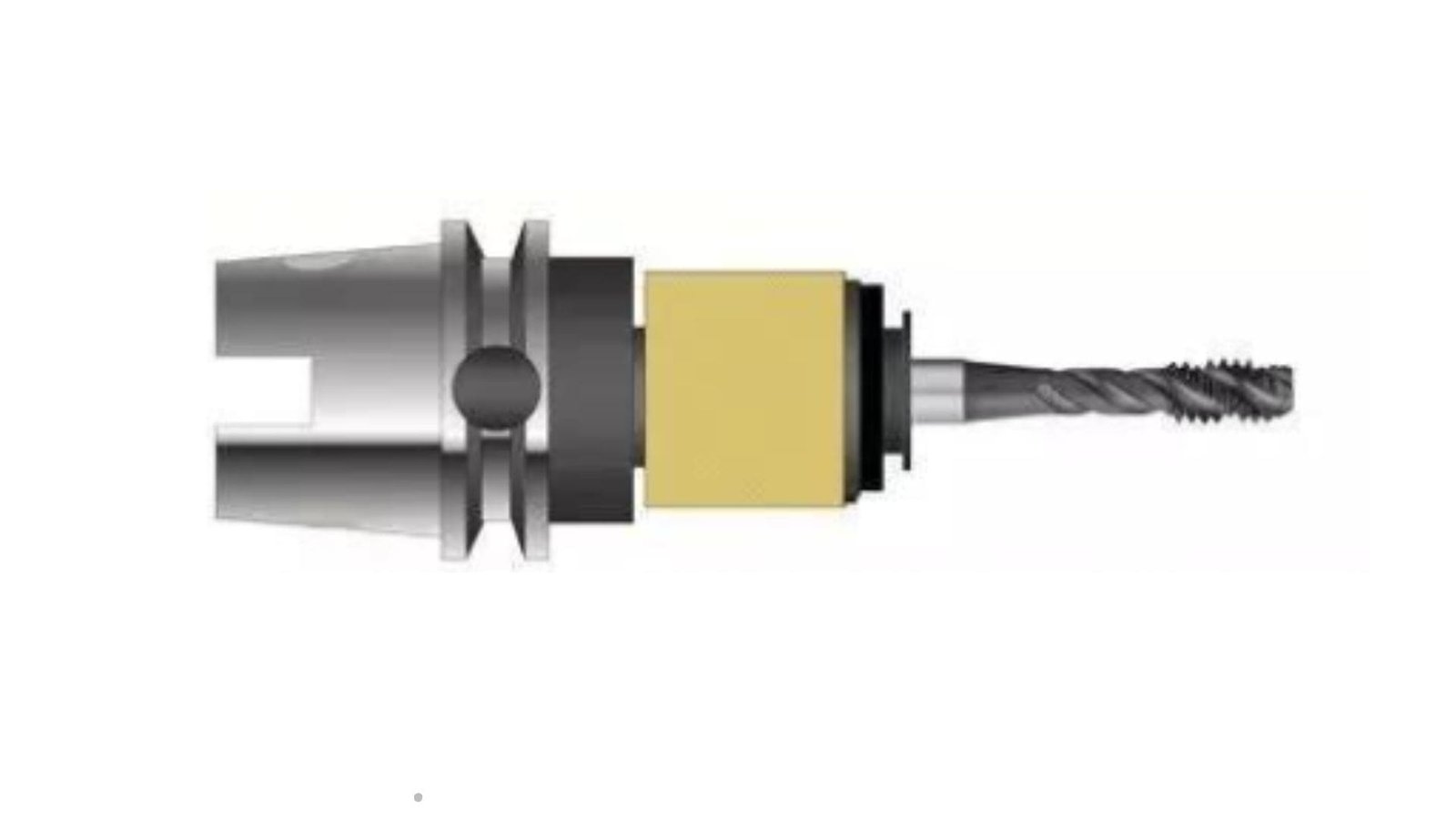

Beim flexiblen Gewindeschneiden wird ein spezieller "schwimmender" Werkzeughalter mit eingebautem Axialausgleich (Spannung/Druck) verwendet, der es dem Gewindebohrer ermöglicht, seiner eigenen Steigung zu folgen, selbst wenn die Vorschubgeschwindigkeit der Maschine nicht perfekt mit der Spindeldrehzahl synchronisiert ist.

Bei dieser Methode wird die Fehlerverzeihung in das System eingebaut, indem der Werkzeughalter selbst verwendet wird. Ihre Forschung unterstreicht ihre Eigenschaften:

- Anpassungsfähigkeit: Da keine perfekte elektronische Synchronisation erforderlich ist, kann das Flex-Tapping auf Maschinen mit weniger präziser Steuerung eingesetzt werden oder kleinere Programmierfehler bei der Vorschubgeschwindigkeit ausgleichen. Es ist nachsichtiger.

- Schwimmende Halterung1: Die Schlüsselkomponente. Sie ermöglicht eine leichte axiale Bewegung des Gewindebohrers und gleicht so die Diskrepanz zwischen der linearen Bewegung der Maschine und der natürlichen Steigungsbewegung des Gewindebohrers aus.

- Sicherheit: Der eingebaute Schwimmer verringert die Gefahr von Gewindebohrerbrüchen durch Synchronisationsfehler und macht ihn zu einer sicheren Option für weniger leistungsfähige Maschinen oder für schwierige Materialien, bei denen es zu Bindungen kommen kann.

- Vielseitigkeit: Kann auf einer breiteren Palette von Maschinen verwendet werden, einschließlich älterer Modelle ohne spezielle starre Gewindeschneidzyklen.

Der mechanische Ausgleich bedeutet jedoch, dass die exakte Tiefenkontrolle weniger präzise sein kann als beim starren Gewindeschneiden, dass die Zyklen im Allgemeinen langsamer sind und dass die speziellen Halter komplexer und teurer sein können.

Was ist Rigid Tapping?

Müssen Sie hochpräzise, gleichbleibende Gewinde herstellen, insbesondere in anspruchsvollen Werkstoffen oder für Großserien? Der Einsatz von Ausgleichshaltern wie beim flexiblen Gewindeschneiden bietet möglicherweise nicht die erforderliche Präzision, Geschwindigkeit oder Prozesssicherheit. Starres Gewindeschneiden ist der moderne Standard für Hochleistungs-CNC-Gewindeschneiden.

Das starre Gewindeschneiden ist eine CNC-Funktion, bei der das Steuerungssystem der Maschine die Drehzahl der Spindel und die Vorschubgeschwindigkeit der Z-Achse elektronisch exakt mit der Steigung des verwendeten Gewindeschneiders synchronisiert, so dass keine Ausgleichshalter erforderlich sind.

Das bedeutet, dass die Maschine den Gewindebohrer mit Hilfe einer präzisen Servosteuerung aktiv entlang der korrekten Helixbahn antreibt. Die wichtigsten Merkmale sind:

- Elektronische Synchronisation: Das Herzstück des Systems. Die CNC-Steuerung überwacht kontinuierlich die Spindelposition (häufig über einen Encoder) und passt die Geschwindigkeit des Vorschubmotors der Z-Achse an, um eine perfekte Synchronisierung mit der programmierten Gewindesteigung zu gewährleisten.

- Solide Werkzeugaufnahme: Verwendet standardmäßige, nicht schwimmende Werkzeughalter wie ER-Spannzangenfutter oder spezielle starre Gewindeschneidzangen. Dies vereinfacht die Werkzeugbestückung und erhöht die Steifigkeit.

- Hohe Präzision und Geschwindigkeit2: Da die Bewegung perfekt kontrolliert wird, erzeugt das starre Gewindeschneiden Gewinde mit einer sehr hohen Steigungsgenauigkeit und ermöglicht im Vergleich zum flexiblen Gewindeschneiden deutlich höhere Gewindeschneidgeschwindigkeiten und Vorschubraten.

- Erforderliche Maschinenkapazität: Dies ist nicht nur eine Frage des Werkzeugs; die CNC-Maschine muss über die Hardware (Servomotoren, Encoder) und Software (starre Gewindeschneidzyklusoptionen in der Steuerung) verfügen, um diese Synchronisierung durchzuführen. Bei den meisten modernen Maschinen ist dies Standard, bei anderen kann es eine Option sein.

Das starre Gewindeschneiden bietet eine hervorragende Kontrolle und ist daher ideal für Anwendungen, die Genauigkeit und Effizienz erfordern, wie z. B. in der Automobil-, Luft- und Raumfahrt- und Medizinindustrie.

Warum ist starres Gewindeschneiden entscheidend für effektives Gewindeschneiden auf einer CNC-Bohrmaschine?

Sie wissen, dass das starre Gewindeschneiden die Maschinenbewegung synchronisiert, aber warum wird es als so wichtig für das moderne, effektive CNC-Gewindeschneiden angesehen? Ist flexibles Gewindeschneiden nicht ausreichend? Auch wenn das flexible Gewindeschneiden funktioniert, bietet das starre Gewindeschneiden grundlegende Vorteile, die sich direkt in besserer Qualität, höherer Effizienz und niedrigeren Kosten niederschlagen, wenn die Maschine es unterstützt.

Das starre Gewindeschneiden ist von entscheidender Bedeutung, da seine präzise elektronische Synchronisierung die Genauigkeit und Qualität des Gewindes garantiert, die Lebensdauer des Gewindeschneiders durch die Eliminierung der axialen Druck-/Zugkräfte erheblich verlängert, wesentlich höhere Schnittgeschwindigkeiten für eine verbesserte Effizienz ermöglicht und einfachere, kostengünstigere und starrere Werkzeughalter verwendet.

Warum diese Vorteile das starre Gewindeschneiden zur bevorzugten Methode auf leistungsfähigen CNC-Bohrmaschinen machen, wollen wir anhand Ihrer Erkenntnisse erläutern:

- Unerreichte Genauigkeit (Synchronisierter Vorschub)3: Die direkte, elektronisch gesteuerte Verbindung zwischen Rotation und Vorschub stellt sicher, dass der Gewindebohrer das Gewinde exakt nach der vorgegebenen Steigung schneidet, Umdrehung für Umdrehung. Dies eliminiert Steigungsfehler und führt zu gleichbleibend genauen, hochwertigen Gewinden, die für anspruchsvolle Passungen entscheidend sind.

- Längere Lebensdauer des Gewindebohrers (minimierte Axialkraft)4: Durch die perfekte Anpassung des Vorschubs an die Steigung vermeidet die Maschine einen unerwünschten axialen Druck (Drücken oder Ziehen) auf den Gewindebohrer. Dies reduziert die Belastung der Schneiden drastisch und verhindert vorzeitigen Verschleiß oder Bruch, was zu einer deutlich längeren Lebensdauer des Werkzeugs führt.

- Verbesserte Effizienz (höhere Geschwindigkeiten)5: Die präzise Steuerung und die Beseitigung des mechanischen Nachlaufs ermöglichen das Gewindeschneiden bei viel höheren Spindeldrehzahlen und Vorschubgeschwindigkeiten, als dies beim flexiblen Gewindeschneiden normalerweise möglich oder sicher ist. Dadurch werden die Zykluszeiten drastisch verkürzt, der Maschinendurchsatz erhöht und die Herstellungskosten gesenkt, was sich besonders in der Großserienfertigung bemerkbar macht.

- Vereinfachte und kosteneffiziente Werkzeugherstellung: Beim starren Gewindeschneiden werden standardmäßige, massive Werkzeughalter (wie ER-Spannzangen) verwendet. Diese sind von Natur aus starrer, einfacher in der Konstruktion und in der Regel kostengünstiger als die komplexen Zug-/Druckhalter, die für das flexible Gewindeschneiden benötigt werden.

Im Wesentlichen bietet das starre Gewindeschneiden für jede moderne CNC-Bohrmaschine, die dafür ausgerüstet ist, eine überlegene Prozesskontrolle, die direkt zu besseren Ergebnissen führt: qualitativ hochwertigere Gewinde, langlebigere Werkzeuge, schnellere Produktion und geringere Werkzeugkosten.

Braucht eine CNC-Bohrmaschine beim Gewindeschneiden Kühlmittel?

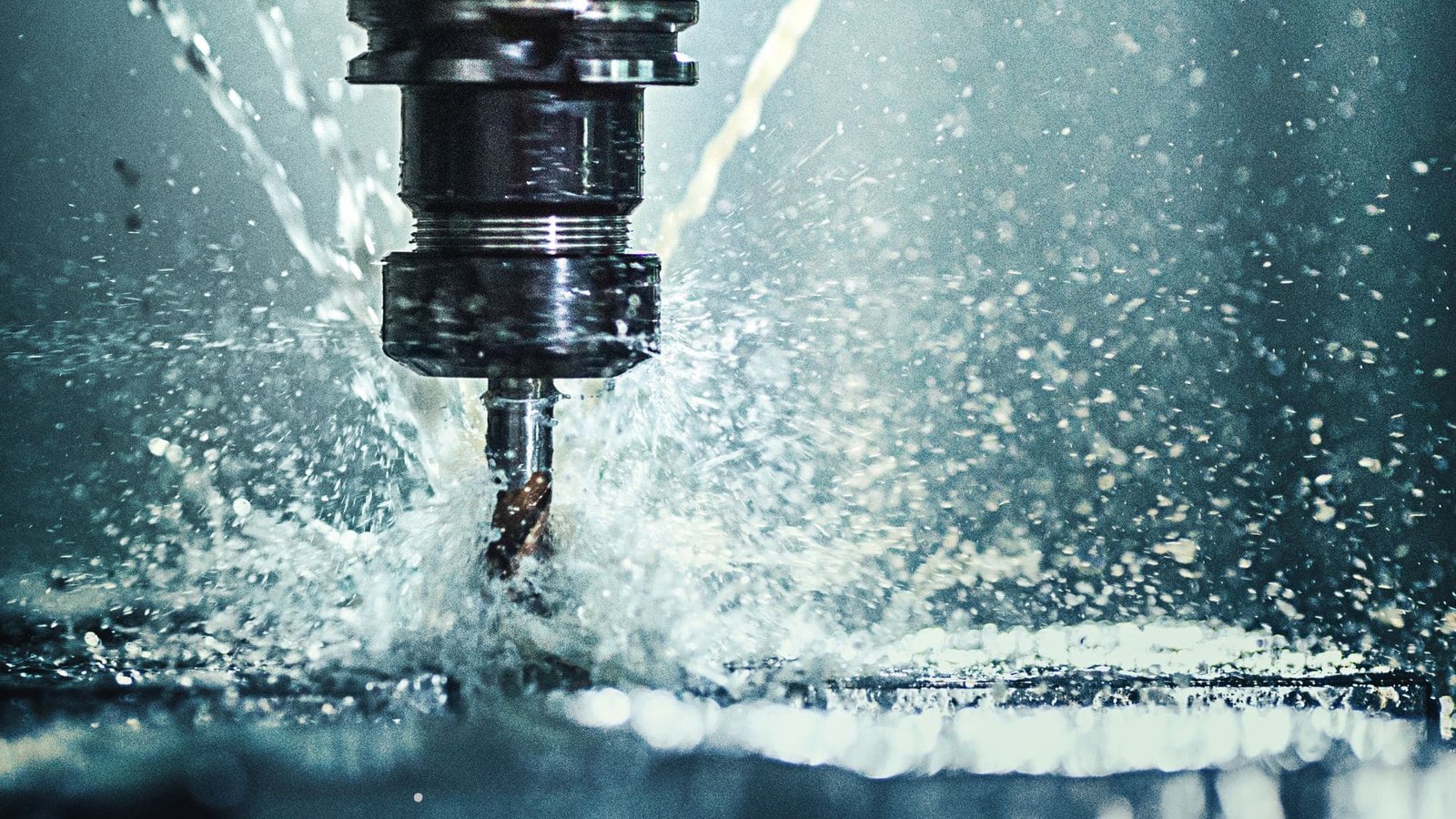

Sie wollen auf Ihrer CNC-Bohrmaschine ein Gewindeschneidverfahren einrichten und überlegen, ob Sie Kühlmittel verwenden sollen? Beim Gewindeschneiden entstehen erhebliche Reibung und Wärme, insbesondere bei härteren Materialien wie Edelstahl oder bei höheren Geschwindigkeiten. Der Verzicht auf Kühlmittel mag auf den ersten Blick sauberer oder einfacher erscheinen, führt aber häufig zu Problemen, die auf lange Sicht mehr kosten.

Ja, die Verwendung von Kühlmittel beim CNC-Gewindebohren ist fast immer notwendig und wird dringend empfohlen. Das Kühlmittel sorgt für die notwendige Schmierung, Kühlung und Spänespülung, was die Gewindequalität direkt verbessert, Gewindebohrerbruch verhindert und die Lebensdauer des Gewindewerkzeugs erheblich verlängert.

Das Gewindeschneiden ist ein reibungsträchtiger Schneidprozess, und der Umgang mit der entstehenden Hitze und den Spänen ist entscheidend für den Erfolg. Ihre Forschung zeigt, warum Kühlmittel6 von entscheidender Bedeutung ist und welche Typen üblicherweise verwendet werden:

- Warum Kühlmittel so wichtig ist:

- Schmierung: Verringert die Reibung zwischen den Schneidkanten des Gewindebohrers und dem Werkstückmaterial. Dies senkt das erforderliche Drehmoment, macht den Schnitt glatter, verhindert das Verschweißen des Materials mit dem Gewindebohrer (insbesondere bei Aluminium) und verbessert die Oberflächengüte.

- Kühlung: Leitet die starke Hitze ab, die in der Schneidzone entsteht. Dies verhindert, dass der Gewindebohrer erweicht (an Härte verliert) und schnell verschleißt, und vermeidet Probleme mit der Wärmeausdehnung, die die Genauigkeit des Gewindes beeinträchtigen können.

- Chip-Spülung: Hilft beim Abspülen der kleinen, oft stark gewellten Späne, die beim Gewindebohren entstehen. Dadurch wird verhindert, dass sich Späne in den Spannuten des Gewindebohrers festsetzen, was dazu führen kann, dass der Gewindebohrer klemmt, bricht oder übergroße oder beschädigte Gewinde schneidet. Eine wirksame Spülung ist besonders bei Sacklöchern wichtig.

- Gängige Kühlmittelarten und -zufuhr:

- Wasserlösliche Flüssigkeiten (Emulsionen, Semi-Synthetics): Bieten eine gute Balance zwischen Kühlung und Schmierung. Weit verbreitet, kosteneffektiv. Die Verwendung höherer Konzentrationen (z. B. 8-10%) kann die Schmierung beim Gewindeschneiden verbessern.

- Synthetische Flüssigkeiten: Hauptsächlich auf Wasserbasis, bieten hervorragende Kühlung und Sauberkeit. Die Schmierfähigkeit variiert.

- Schneidöle (Neat Oils): Bieten eine hervorragende Schmierung und werden oft für zähe Materialien (rostfreie Stähle, Legierungen) oder zum Gewindeschneiden bevorzugt. Geringere Kühlleistung als Flüssigkeiten auf Wasserbasis.

- Lieferung: Flutkühlmittel ist üblich. Spindeldurchgangskühlmittel (Kühlmittel, das durch Kanäle in der Spindel und im Werkzeug zugeführt wird) ist sehr effektiv zum Spülen von Spänen, insbesondere in tiefen oder Sacklöchern.

Die Wahl des idealen Kühlmittels hängt vom Material (z. B. reines Öl für Stähle, spezielle Emulsionen für Aluminium), der Art des Gewindeschneidens (Schneiden vs. Formen) und der Werkstattpraxis ab. Wird das Kühlmittel beim Gewindeschneiden jedoch völlig vernachlässigt, kann es zu vorzeitigem Werkzeugausfall, schlechter Gewindequalität und potenziellem Werkstückausschuss kommen.

Schlussfolgerung

Für ein effektives Gewindeschneiden benötigt eine CNC-Bohrmaschine eine präzise Steuerung, wie z. B. eine starre Gewindeschneid-Synchronisation, eine variable Geschwindigkeit, eine korrekte Werkzeughalterung und Kühlmittelzufuhr, um genaue Gewinde, eine gute Werkzeugstandzeit und eine effiziente Produktion zu gewährleisten.

-

Die Untersuchung der Rolle von Pendelhaltern kann Ihnen helfen, Ihre Anbohrvorgänge zu optimieren und Fehler zu reduzieren. ↩

-

Wenn Sie die Auswirkungen von Hochpräzision und Geschwindigkeit erforschen, können Sie Ihr Wissen über Bearbeitungseffizienz und Gewindegenauigkeit erweitern. ↩

-

Erfahren Sie, wie der synchronisierte Vorschub die Genauigkeit bei der CNC-Bearbeitung erhöht und so hochwertige Gewinde und Präzision in der Produktion gewährleistet. ↩

-

Erfahren Sie, wie wichtig es ist, die Axialkraft bei der CNC-Bearbeitung zu minimieren, und wie dies zu einer längeren Werkzeuglebensdauer und Effizienz beiträgt. ↩

-

Entdecken Sie die Vorteile höherer Spindeldrehzahlen beim CNC-Gewindeschneiden, einschließlich gesteigerter Effizienz und reduzierter Fertigungskosten. ↩

-

Wenn Sie die Rolle des Kühlmittels verstehen, können Sie die Effizienz Ihres Gewindeschneidens und die Langlebigkeit Ihrer Werkzeuge erheblich verbessern. In dieser Ressource finden Sie ausführliche Informationen. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.