Sie kämpfen mit langsamen Gewindefräsgeschwindigkeiten und überhitzten Teilen bei langen Produktionsläufen. Herkömmliche Drehverfahren verschleißen die Werkzeuge oft zu schnell und verformen Präzisionsbauteile.

Das Innenwirbeln ist ein Hochgeschwindigkeits-Gewindeschneidverfahren, bei dem auf der Innenseite eines rotierenden Rings montierte Fräser Material von einem Werkstück abtragen, das durch den Ring läuft. Es schneidet die volle Gewindetiefe in einem Durchgang, reduziert die Wärmeübertragung auf das Werkstück und bearbeitet gehärtete Stähle bis zu 65 HRC mit Leichtigkeit.

Ich erlebe oft, dass Kunden Schwierigkeiten haben, lange Schrauben effizient herzustellen. Sie verwenden Standard-Drehbänke oder Schleifmaschinen und erzielen schlechte Ergebnisse. Das Innenwirbeln ist ein spezielles Verfahren, das jedoch die Schraubenproduktion grundlegend verändert. Ich erkläre Ihnen, wie es funktioniert und warum Sie es in Ihrem Betrieb brauchen könnten.

Wie funktioniert das interne Wirbeln?

Sie sehen die Maschine laufen, aber die Mechanik sieht verwirrend aus, weil die Achsen nicht ausgerichtet sind. Sie müssen die Bewegung verstehen, um den Prozess zu optimieren.

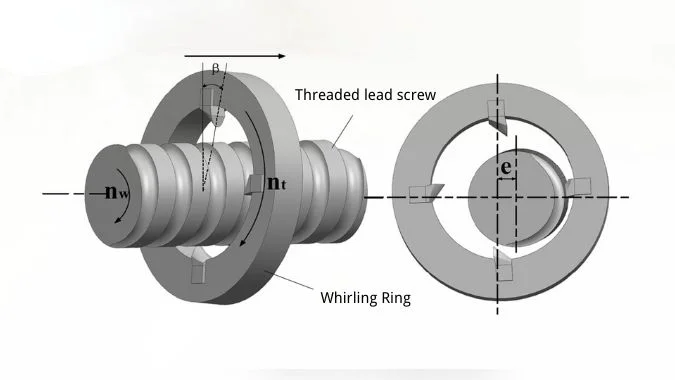

Das Werkstück läuft durch die Mitte eines rotierenden Schneidrings. Der Ring ist zum Schrägungswinkel des Gewindes geneigt. Während sich der Ring mit hoher Geschwindigkeit (bis zu 400 m/min) dreht, rotiert das Werkstück langsam in dieselbe Richtung, so dass die Innenfräser das komplette Gewindeprofil in einem Durchgang formen können.

Die Mechanik dieses Verfahrens ist einzigartig und hocheffizient. Beim Innenwirbeln sitzen die Fräser gleichmäßig verteilt auf der Innenseite einer Frässcheibe. Die Achse dieser Frässcheibe fällt nicht mit der Achse des Werkstücks zusammen. Stattdessen neigen wir sie in einem bestimmten Winkel. Dieser Winkel entspricht dem Schrägungswinkel des Gewindes, der in der Regel mit γ bezeichnet wird.

Während der Bearbeitung treibt die Frässcheibe die Fräser mit einer sehr hohen Geschwindigkeit an. Die lineare Geschwindigkeit1 kann oft 400 Meter pro Minute erreichen. Dabei dreht sich das Werkstück mit einer niedrigen Geschwindigkeit (oft 20 bis 50 U/min) in der gleichen Richtung wie die Messerscheibe. Dieser Geschwindigkeitsunterschied ist entscheidend. Bei jeder einzelnen Umdrehung des Werkstücks wird die Messerscheibe schiebt um eine Gewindesteigung vor2 in axialer Richtung.

Diese Bewegung ermöglicht es der Maschine, die Gewindenut in einem einzigen Durchgang zu bearbeiten und zu formen. Da die Fräserscheibe exzentrisch zum Werkstück steht, greift immer nur ein Fräser in das Metall ein. Die Lage des Bearbeitungsbereichs bleibt nahezu unverändert. Dadurch entstehen kurze, kommaförmige Späne. Die Schnittdicke ändert sich periodisch von klein zu groß und wieder zurück zu klein. Diese intermittierende Schneidwirkung3 gibt jedem Werkzeug Zeit, sich zwischen den Schnitten an der Luft abzukühlen. Die Späne führen den größten Teil der Wärme ab, so dass die Temperatur des Werkstücks niedrig bleibt. Dies verhindert die thermische Verformung, die beim Standarddrehen häufig zu Problemen führt.

Was sind die Präzision und Effizienz des internen Wirbelns?

Sie wünschen sich eine schnellere Produktion, befürchten aber, dass eine höhere Geschwindigkeit Ihre Genauigkeit beeinträchtigt. Sie müssen das Gleichgewicht zwischen hohem Materialabtrag und geometrischen Grenzen finden.

Das Innenwirbeln bietet eine höhere Effizienz als das Außenwirbeln, da es einen größeren Schneidbereich hat. Die Präzision hängt jedoch davon ab, dass der Schrägungswinkel unter 14° bleibt. Ein Überschreiten dieses Winkels führt zu einer Überschneidung des Zahnprofils, was bedeutet, dass Sie innerhalb bestimmter geometrischer Grenzen arbeiten müssen, um die Genauigkeit zu gewährleisten.

Effizienz ist hier das Hauptargument. Die interne Verwirbelung hat einen langen Hüllkurvenweg. Dadurch wird eine große Menge an Material schnell abgetragen. Meiner Erfahrung nach ist der relative Wirkungsgrad wesentlich höher als beim Außenwirbeln, da die Schnittkräfte beträchtlich sind und effektiv eingesetzt werden. Sie können ein Teil viel schneller fertigstellen und ersetzen oft langsame Gewindeschleifprozesse, selbst bei Materialien, die auf 65 HRC gehärtet sind.

Die Präzision hat jedoch physikalische Grenzen, die Sie beachten müssen. Da das Werkstück durch die Innenbohrung der Hauptwelle geführt wird, können wir die Messerwelle nicht zu stark neigen. Die Bearbeitungsschrägungswinkel4 ist im Allgemeinen auf 12° bis 14° begrenzt. Man könnte denken: "Warum nicht einfach das innere Loch größer machen, um es mehr zu neigen?" Das können Sie nicht tun. Wenn man die Bohrung vergrößert, um einen steileren Winkel zu erhalten, verliert man die Kontrolle über das Profil. Dies führt zu einer Überschneidung der Zahnform. Die Geometrie versagt. Sie können die Genauigkeit des Zahnprofils nicht garantieren, wenn Sie über diese strukturellen Grenzen hinausgehen. Sie müssen innerhalb dieses spezifischen Winkelbereichs arbeiten.

| Merkmal | Vorteil | Begrenzung |

|---|---|---|

| Volumen schneiden | Große, hohe Effizienz | Erfordert eine robuste Maschine |

| Helix-Winkel | Standardgewinde ok | Maximal 12°-14° |

| Profil-Genauigkeit | Hoch in einem Durchgang | Überschneidungen, wenn der Winkel zu steil ist |

Was sind die Werkzeuganforderungen für internes Wirbeln?

Sie sehen grobe Werkzeugabdrücke auf Ihren fertigen Schrauben und die Maße variieren von Teil zu Teil. Die Ursache für diese Qualitätsprobleme ist wahrscheinlich Ihre derzeitige Werkzeugausstattung.

Die Verwendung herkömmlicher geschweißter Hartmetallköpfe führt zu Einrichtungsfehlern und groben Oberflächen, da normalerweise nur ein Werkzeug effektiv schneidet. Sie müssen maschinengeklemmte Wirbelfräser verwenden, die das Formfräsen mit mehreren Werkzeugen ermöglichen. Dies garantiert konsistente Bezugspunkte und eine glatte Oberflächenqualität unter Verwendung von Wendeplatten wie CBN oder Keramik.

Das Werkzeug bestimmt das Finish. Viele Werkstätten versuchen, Geld zu sparen, indem sie herkömmliche geschweißte Hartmetallwerkzeugköpfe verwenden. Das ist ein Fehler. Es ist äußerst schwierig, diese Werkzeuge perfekt einzustellen. Selbst wenn Sie mehrere Werkzeuge einsetzen, können Sie nicht garantieren, dass sie alle exakt auf der gleichen Mittellinie liegen. In der Praxis schneidet in der Regel nur ein Formwerkzeug tatsächlich. Die anderen drehen nur Luft.

Dies führt zu zwei Problemen. Erstens sinkt der Wirkungsgrad, weil nicht alle Kanten genutzt werden. Zweitens erhält man raue Werkzeugspuren auf der Oberfläche. Die Genauigkeit leidet, weil der Installationsnullpunkt nicht konsistent ist. Um dies zu beheben, müssen Sie das Werkzeugproblem lösen. Sie müssen Folgendes verwenden maschinengespannte Wirbelfräser5. Diese ermöglichen ein echtes Multi-Werkzeug-Formfräsen. Wenn jede Wendeplatte in einer präzisen Tasche sitzt, fräsen sie alle zusammen. Dies gewährleistet ein genaues Zahnprofil. Es glättet die Oberflächenqualität.

Für harte Materialien verwenden wir fortschrittliche Einsätze wie CBN (kubisches Bornitrid)6 oder Keramiken. Diese Materialien widerstehen der Hitze und dem Abrieb beim Schneiden von 65 HRC Stahl bei hohen Geschwindigkeiten. Das intermittierende Schneiden verlängert die Lebensdauer des Werkzeugs zusätzlich, da die Wärme während des nicht schneidenden Teils der Drehung abgeleitet werden kann.

Welche Werkstücke werden üblicherweise beim Innenwirbeln bearbeitet?

Sie fragen sich, ob diese Maschine zu Ihrer Produktlinie passt oder ob sie zu spezialisiert ist. Sie müssen genau wissen, welche Teile von dieser Technologie profitieren, um die Investition zu rechtfertigen.

Das Innenwirbeln ist ideal für lange Gewindeteile wie Kugelumlaufspindeln, Förderschnecken und EPS-Schnecken für die Automobilindustrie. Es eignet sich hervorragend für die Herstellung von Extrusionsschnecken und schrägverzahnten Zahnrädern. Es ist jedoch aufgrund der strukturellen Beschränkungen der Schneidscheibe nicht für Gewinde mit großer Steigung geeignet.

Diese Technologie ist spezifisch. Sie ist nicht für jede Schraube und Mutter geeignet. Sie eignet sich für hochwertige, komplexe Gewindeteile, bei denen das Werkstück eine lange Welle oder Schraube ist. Am häufigsten wird sie eingesetzt für Extrusionsschnecken7 und PC-Rotorpumpen. Diese erfordern lange, gleichmäßige Gewinde, die sich unter der Hitze des normalen Drehens verziehen würden. In der Automobilindustrie ist es Standard, dass Lenkgetriebe EPS-Schnecken. Es ist auch perfekt für Diamantrollen und die Erstellung präziser Ölnuten.

Kugelgewindetriebe und Vorschubschrauben sind das A und O des internen Wirbelns. Es wird auch verwendet für Schrägstirnradgetriebe. Es gibt jedoch Grenzen. Sie können keine Werkstücke mit sehr großen Steigungen bearbeiten. Die strukturelle Größe der Schneidscheibe schränkt dies ein. Auch die Spanabfuhr ist knapp bemessen. Sie müssen den Spänefluss einplanen. Ist der Vorlauf zu groß, können die Späne den Schneidring verstopfen. Für die oben genannten Teile, insbesondere für lange, schlanke Wellen, ist dies jedoch die effizienteste Methode, die es gibt.

| Kategorie | Spezifische Teile |

|---|---|

| Bewegungssteuerung | Kugelumlaufspindel, Vorschubspindel |

| Automobilindustrie | EPS-Schnecke, Lenkgetriebe |

| Industriell | Extrusionsschnecke, PC-Rotorpumpe |

| Spezialisiert | Diamantrolle, Ölnut, Stirnradgetriebe |

Schlussfolgerung

Das Innenwirbeln bietet Hochgeschwindigkeits-Gewindeschneiden in einem Durchgang für Schrauben und Schnecken. Durch die Verwendung von präzisen, maschinengespannten Werkzeugen und die Steuerung von Spiralwinkeln erzielen Sie im Vergleich zum herkömmlichen Fräsen eine höhere Effizienz und ein besseres Finish.

-

Erfahren Sie, wie sich die lineare Geschwindigkeit auf die Effizienz und Qualität des Fräsens auswirkt, was für die Optimierung von Bearbeitungsprozessen entscheidend ist. ↩

-

Erfahren Sie mehr über den präzisen Vorschubmechanismus der Frässcheibe, der eine hochgenaue Gewindenutbildung in einem Durchgang ermöglicht. ↩

-

Erfahren Sie, warum intermittierendes Schneiden zur Kühlung des Werkzeugs beiträgt und thermische Verformungen beim Fräsen verhindert. ↩

-

Erfahren Sie, warum die Beibehaltung des Schrägungswinkels zwischen 12° und 14° entscheidend für die Präzision und die Vermeidung von Überschnitten bei der Bearbeitung ist. ↩

-

Hier erfahren Sie, wie maschinengespannte Wirbelfräser die Genauigkeit und Oberflächenqualität verbessern, indem sie sicherstellen, dass alle Wendeplatten präzise zusammenschneiden. ↩

-

Erfahren Sie, warum CBN-Wendeschneidplatten aufgrund ihrer Hitzebeständigkeit und Langlebigkeit ideal für die Hochgeschwindigkeitsbearbeitung harter Werkstoffe sind und die Standzeit und Leistung der Werkzeuge erhöhen. ↩

-

Erfahren Sie mehr über Extrusionsschrauben und warum das Innenwirbeln ideal ist, um präzise, lange Gewinde ohne Verzug zu erzeugen. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.