Wie beeinflussen Spindel und Struktur die Leistung und Lebensdauer von CNC-Bohrern?

Haben Sie sich schon einmal gefragt, warum manche CNC-Bohrmaschinen jahrelang laufen und andere nicht? Die Spindel und der Aufbau der Maschine sind entscheidend. Wenn man hier etwas falsch macht, leidet die Leistung, und es kommt häufig zu Ausfällen. Das ist eine teure Lektion.

Die Leistung und Lebensdauer einer CNC-Bohrmaschine hängt in hohem Maße von einer gut abgestimmten Spindel für Leistung und Drehmoment ab, kombiniert mit einer steifen Maschinenstruktur, die Vibrationen minimiert und die Genauigkeit unter den Schnittkräften aufrechterhält.

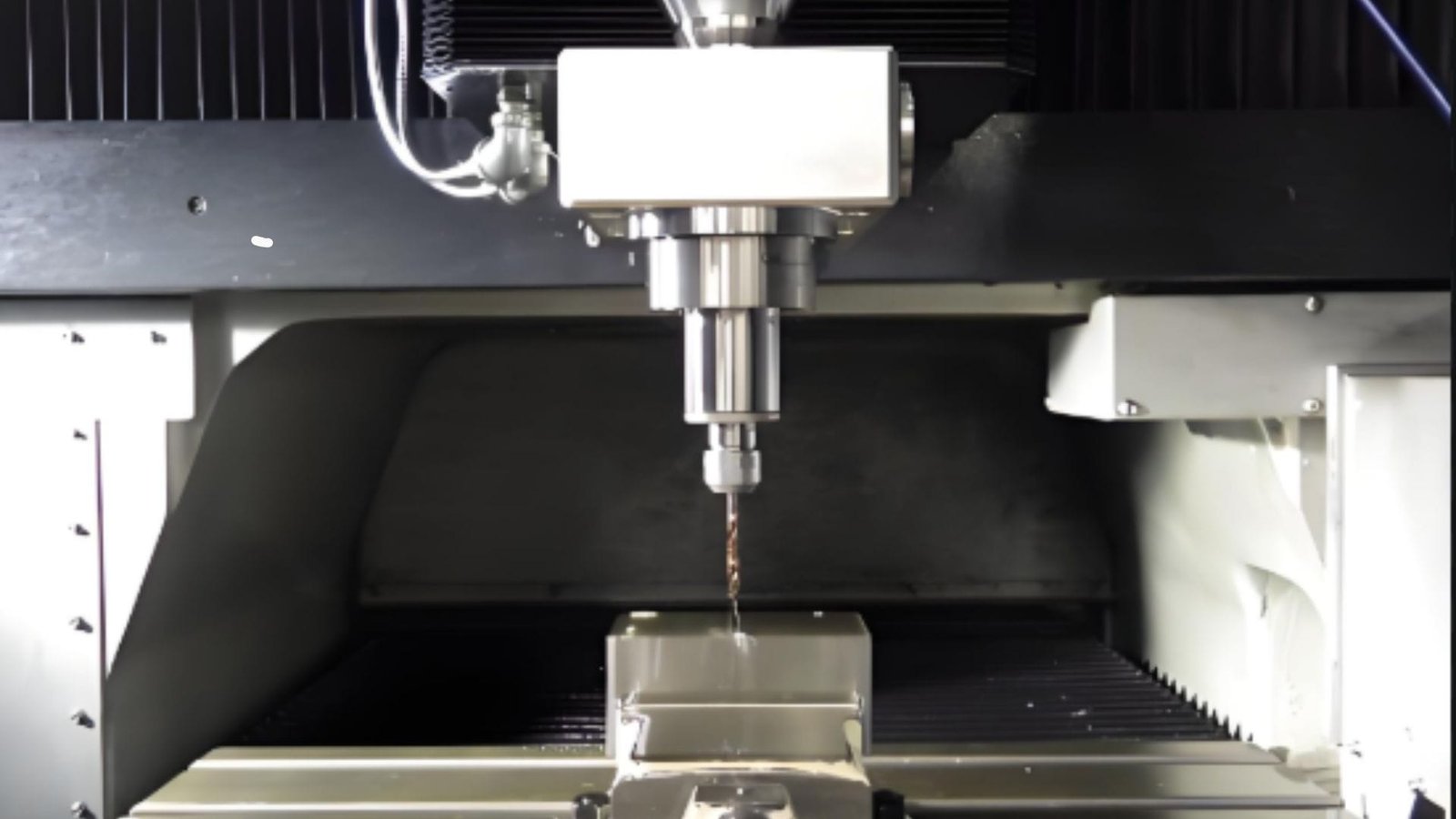

Es geht nicht nur um die auffälligen Merkmale, die Sie in einem Prospekt sehen. Ich habe auf die harte Tour gelernt, dass die wahren Arbeitspferde einer CNC-Bohrmaschine die Spindel - das Teil, das die eigentliche Zerspanung vornimmt - und der Gesamtrahmen oder die Struktur der Maschine sind. Wenn die Spindel nicht leistungsstark oder robust genug für Ihre Aufgaben ist, werden Sie ständig mit langsamen Zykluszeiten und abgenutzten Werkzeugen zu kämpfen haben. Eine unzureichende Leistung kann sogar zum Abwürgen führen. Und wenn der Maschinenrahmen nicht stabil genug ist, haben Sie mit Genauigkeitsproblemen und Vibrationen zu kämpfen, die die Lebensdauer der gesamten Maschine verkürzen können, ganz zu schweigen von Ihren Werkzeugen. Stellen Sie sich einen Hochleistungssportler vor: Er braucht sowohl ein starkes Herz (die Spindel) als auch ein solides Skelett (die Maschinenstruktur), um Höchstleistungen zu erbringen und gesund zu bleiben. Schauen wir uns also an, wie diese Kernelemente wirklich über Ihre Bohrarbeiten entscheiden, und worauf Sie achten sollten.

Welche Spindelleistung wird für Ihre Materialien und Bohrungsgrößen benötigt?

Haben Sie Schwierigkeiten, bestimmte Materialien zu bohren, oder stellen Sie fest, dass Ihre Maschine bei größeren Bohrungen ins Stocken gerät? Dies deutet oft auf eine unzureichende Spindelleistung für die jeweilige Aufgabe hin. Das ist eine häufige Frustration.

Die erforderliche Spindelleistung Ihrer CNC-Bohrmaschine hängt direkt von der Härte, der Zähigkeit und den thermischen Eigenschaften der zu bearbeitenden Materialien sowie vom Durchmesser und dem Schneidvolumen der zu bohrenden Löcher ab.

Die Spindelleistung ist keine Einheitsgröße, sondern muss auf die Arbeit abgestimmt sein. Eine zu hohe Leistung kann bei weichen Materialien wie Holz zu Absplitterungen führen, während eine zu geringe Leistung bei Stahl eine schlechte Leistung bedeutet.

Materialeigenschaften, die Leistung erfordern

Das Material, das Sie schneiden, spielt eine große Rolle.

- Härte und Festigkeit: Beim Bohren in hochharte Werkstoffe wie Edelstahl oder starke Titanlegierungen sind die Schnittkräfte viel höher. Sie brauchen also mehr Spindelleistung, um diesen Widerstand zu überwinden. Bei weicheren Materialien wie einfachem Aluminium oder Kunststoffen ist weit weniger erforderlich.

- Zähigkeit: Einige Materialien, wie bestimmte legierte Stähle, sind sehr zäh. Sie erzeugen beim Bohren eine große Hitze und klebrige Späne. Dadurch erhöht sich die Belastung der Spindel, so dass mehr Leistung erforderlich ist, um einen reibungslosen Ablauf zu gewährleisten.

- Wärmeleitfähigkeit: Werkstoffe, die Wärme nicht gut leiten, wie z. B. Titanlegierungen, führen dazu, dass die Schneidzone sehr heiß wird. Dies kann den Werkzeugverschleiß und den Schneidwiderstand erhöhen, was wiederum mehr Leistung von der Spindel erfordert, um die Effizienz aufrechtzuerhalten.

Direkter Zusammenhang zwischen Lochdurchmesser und Energiebedarf

Die Größe des Lochs, das Sie bohren, ist ein weiterer wichtiger Teil des Puzzles.

- Durchmesser Größe: Es ist ziemlich logisch: Ein größerer Lochdurchmesser bedeutet einen größeren Bohrer. Das wiederum bedeutet einen größeren Schnittbereich und damit höhere Schnittkräfte. Die Spindelleistung muss für den größten Bohrer, den Sie verwenden wollen, ausreichend sein.

- Schnittvolumen: Wenn Sie größere Löcher bohren, verwenden Sie oft auch höhere Vorschubgeschwindigkeiten und Schnitttiefen, um effizient zu sein. Dadurch erhöht sich direkt die Menge des pro Zeiteinheit abgetragenen Materials, wodurch die Spindel stärker belastet wird. Dementsprechend steigt auch der Leistungsbedarf.

Hier finden Sie eine allgemeine Vorstellung davon, wie Material und Lochgröße den Leistungsbedarf beeinflussen können. Denken Sie daran, dass es sich hierbei nur um Beispiele handelt und Sie immer die spezifischen Maschinenrichtlinien prüfen sollten.

Allgemeine Richtlinien für die Spindelleistung beim CNC-Bohren (Beispiele):

| Material-Kategorie | Typischer Bohrerdurchmesser (mm) | Empfohlene Spindelleistung (kW) | Gemeinsamer Drehzahlbereich |

|---|---|---|---|

| Weichere Materialien | bis zu 5 | 0.8 - 1.0 | Bis zu 24.000 |

| (z. B. Holz, Kunststoffe, Aluminium) | bis zu 8 | 1.0 - 2.0 | Bis zu 24.000 |

| bis zu 12 | 2.0 - 3.5 | Bis zu 24.000 | |

| bis zu 16 | 3.5 - 6.0 | Bis zu 24.000 | |

| Härtere Materialien | bis zu 10 | 3.0 - 4.0 | Etwa 15.000-18.000 |

| (z. B. Stahl, Hartlegierungen) | bis zu 12 | 4.0 - 6.0 | Etwa 15.000-18.000 |

| bis zu 16 | 6.0 - 7.5 | Etwa 15.000-18.000 | |

| bis zu 20 | 7.5 - 10+ | Etwa 15.000-18.000 |

Wenn Sie diese Faktoren berücksichtigen, können Sie sicher sein, dass Sie ein Gerät wählen, das Sie nicht im Stich lässt.

Wie wirkt sich das Spindeldrehmoment auf das Bohren von großen oder zähen Materialien aus?

Haben Sie schon einmal erlebt, dass ein Bohrer beim Versuch, ein großes Loch in hartes Metall zu bohren, stockt oder rattert? Das ist oft ein Zeichen für ein unzureichendes Spindeldrehmoment, d. h. die Drehkraft, die die Spindel aufbringen kann.

Ein ausreichendes Spindeldrehmoment ist für das Bohren von Löchern mit großem Durchmesser oder zähen Materialien von entscheidender Bedeutung, da es die nötige Rotationskraft zur Überwindung des hohen Schneidwiderstands bereitstellt, was einen stabilen Schnitt gewährleistet, ein Abwürgen verhindert und den Werkzeugverschleiß minimiert.

Ich habe definitiv schon einmal versucht, eine Maschine über ihr Drehmoment hinaus anzustrengen, insbesondere bei niedrigen Drehzahlen. Das Geräusch ist furchtbar, und die Ergebnisse sind noch schlimmer - gebrochene Werkzeuge, schlechte Oberflächengüte und manchmal eine blockierte Spindel. Drehmoment1 ist sozusagen der Muskel hinter der Drehzahl. Es ist besonders wichtig, daran zu denken, dass eine Spindel, die für hohe Leistung bei hohen Drehzahlen ausgelegt ist, bei niedrigeren Drehzahlen viel weniger Leistung und Drehmoment liefern kann, wenn sie nicht dafür ausgelegt ist. Ich habe einmal gesehen, wie eine leistungsstarke Spindel mit einem großen Forstnerbohrer in Holz bei niedriger Drehzahl zu kämpfen hatte, weil das Drehmoment in diesem Bereich einfach nicht vorhanden war.

Schlüsselfaktoren, die das erforderliche Drehmoment beeinflussen

Es gibt mehrere Faktoren, die bestimmen, wie viel Drehmoment Sie benötigen und was die Fähigkeit der Spindel beeinflusst, dieses zu liefern:

- Material Schnittkraftkoeffizient2: Unterschiedliche Materialien widerstehen dem Schneiden unterschiedlich. Härtere, zähere Materialien haben einen höheren Schnittkraftkoeffizienten, d. h. sie erfordern mehr Drehmoment, um effektiv zu bohren.

- Bohrloch- und Bohrerdurchmesser: Genau wie bei der Kraft erfordert ein größeres Loch und ein entsprechend größerer Bohrer ein deutlich höheres Drehmoment, um das Werkzeug durch das Material zu drehen.

- Spindeldrehzahl und Drehmomentkurve3: Es geht nicht nur um die Spitzenleistung, sondern auch um ein angemessenes Drehmoment bei der spezifischen Drehzahl, die Sie für eine bestimmte Arbeit benötigen. Einige VFD-gesteuerte Spindeln sind besser in der Lage, das Drehmoment bei niedrigen Drehzahlen aufrechtzuerhalten, was für bestimmte Bohrarbeiten mit großen Durchmessern unerlässlich ist.

- Verwendung von Schneidflüssigkeit: Eine gute Schmierung ist Ihr Freund! Die Verwendung der richtigen Schneidflüssigkeit verringert die Reibung zwischen dem Bohrer und dem Werkstück. Weniger Reibung bedeutet, dass die Spindel weniger Drehmoment benötigt, um die gleiche Arbeit zu verrichten.

Warum ein ausreichendes Drehmoment unverzichtbar ist

Ein ausreichendes Spindeldrehmoment ist nicht nur ein Nice-to-have, es ist entscheidend:

- Verarbeitungsqualität: Ein hohes Drehmoment sorgt für einen stabilen Bohrprozess. Dadurch werden Vibrationen und Lärm reduziert, was zu einer besseren Lochgenauigkeit und einer glatteren Oberfläche führt.

- Stabilität und Sicherheit der Ausrüstung: Wenn die Spindel kein ausreichendes Drehmoment hat und ins Stocken gerät oder heftig rattert, kann dies die Maschine erschüttern, übermäßigen Lärm verursachen und in schlimmen Fällen sogar zu Schäden oder Ausfällen führen.

- Geringerer Verschleiß der Bohrer: Wenn die Spindel ein gleichmäßiges Drehmoment liefern kann, schneidet der Bohrer gleichmäßiger und effizienter. Dies verringert die Belastung der Schneiden, so dass Ihre Bohrer länger halten.

Für mich hat es oberste Priorität, dass eine Maschine das nötige Drehmoment für meine schwierigsten Aufgaben hat, insbesondere bei den Drehzahlen, die ich verwenden werde.

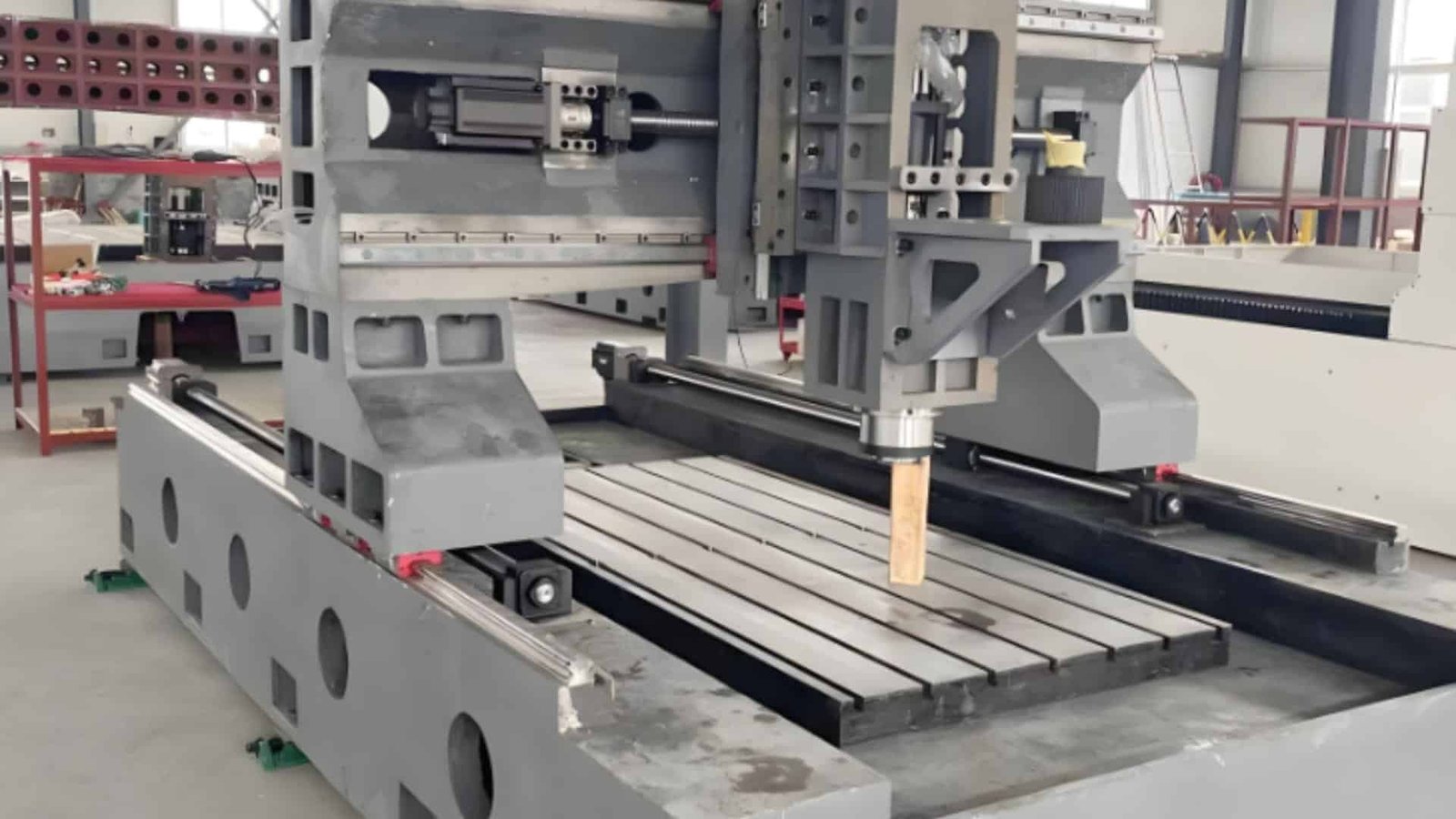

Warum ist die Konstruktion des Maschinenrahmens entscheidend für die Steifigkeit und die Vibrationen?

Haben Sie schon einmal eine CNC-Maschine gesehen, die zu wackeln scheint oder bei der Sie Mühe haben, enge Toleranzen einzuhalten? Das liegt zum großen Teil an der Konstruktion des Maschinenrahmens. Das ist die eigentliche Grundlage.

Die Konstruktion des Rahmens einer CNC-Bohrmaschine ist von entscheidender Bedeutung, da sie die Gesamtsteifigkeit der Maschine bestimmt, die für die Aufnahme von Schnittkräften und die Aufrechterhaltung der Genauigkeit unerlässlich ist, sowie die Fähigkeit, schädliche Vibrationen zu dämpfen oder zu verhindern, die die Leistung und die Lebensdauer der Werkzeuge beeinträchtigen.

Ein stabiler, gut gestalteter Rahmen sieht nicht nur robust aus, er ist auch für die Leistung der Maschine von grundlegender Bedeutung. Unzureichende Steifigkeit4 führt zu einer schlechten Werkzeugstandzeit, ungenauen Teilen und einer schlechten Oberflächengüte.

Das Fundament: Die Rolle der Steifigkeit für die Präzision

Bei der Steifigkeit geht es darum, wie gut sich die Maschine unter der Belastung des Schneidens biegt oder verformt.

- Genauigkeit und Stabilität: Eine Maschine mit hoher Steifigkeit behält ihre Form bei. Das bedeutet, dass der Bohrer genau dorthin geht, wo er hingehört, selbst beim Schneiden von harten Materialien. Dies gewährleistet, dass Sie genaue Lochgrößen und -positionen erhalten.

- Verhinderung von Verformungen: Wenn der Rahmen nicht steif genug ist, verformt er sich unter den Schnittkräften leicht. Dies wirkt sich direkt auf die Maß- und Formgenauigkeit Ihres Werkstücks aus. Selbst thermische Veränderungen können die Steifigkeit beeinträchtigen, wenn sie bei der Konstruktion nicht berücksichtigt werden.

Kampf gegen das Summen: Verständnis und Minderung von Vibrationen

Vibrationen sind ein großer Feind bei der Bearbeitung.

- Negative Auswirkungen: Vibrationen können die Oberflächengüte Ihres Werkstücks beeinträchtigen, die Werkzeuge schneller verschleißen lassen und sogar die Lebensdauer der Werkzeugmaschine selbst verkürzen. Sie führen oft zu Rattern, einer selbsterregten Vibration5 die besonders schädlich ist.

- Design für Stabilität: Eine gute Rahmenkonstruktion zielt darauf ab, Vibrationen zu reduzieren. Dazu müssen Materialien mit guten Dämpfungseigenschaften verwendet werden. Gusseisen wird häufig wegen seiner hervorragenden Dämpfung und Steifigkeit bevorzugt. Stahlrahmen sind zwar steif, müssen aber manchmal verbessert werden, z. B. mit einem Epoxid-Granit-Verbundstoff gefüllt werden, um ihre Dämpfungseigenschaften zu verbessern. Die Maschine sollte auch dynamisch ausbalanciert sein, über Stützpunkte an den richtigen Stellen verfügen und wirksame Dämpfungsmaßnahmen enthalten.

- Externe Faktoren: Auch der Boden ist wichtig! Die Aufstellung einer CNC-Maschine auf einem soliden, rissfreien Betonboden trägt dazu bei, externe Vibrationen zu minimieren, die ansonsten die Leistung beeinträchtigen könnten.

- Statische vs. dynamische Steifigkeit: Statische Steifigkeit bewältigt gleichmäßige Belastungen. Die dynamische Steifigkeit widersteht Vibrationen. Beide sind entscheidend.

Ein gut durchdachter Rahmen ist nicht nur schwer, sondern auch so konstruiert, dass er eine stabile, vibrationsfeste Plattform darstellt.

Wie wird die Steifigkeit von Bohrmaschinen durch Schlüsselkomponenten gewährleistet?

Wir wissen, dass ein steifer Rahmen unerlässlich ist, aber welche spezifischen Teile einer CNC-Bohrmaschine tragen eigentlich zu der so wichtigen Steifigkeit bei? Es ist wirklich eine Teamleistung mit mehreren Schlüsselkomponenten, die alle zusammenarbeiten.

Schlüsselkomponenten wie ein schweres Maschinenbett, ein stabiler Ständer, eine robuste Spindelanordnung, präzise Führungen und geeignete Montagetechniken sorgen gemeinsam für die Steifigkeit einer CNC-Bohrmaschine, so dass sie Zerspanungskräfte aufnehmen, der Durchbiegung widerstehen und die Genauigkeit wahren kann.

Wenn ich mir eine neue CNC-Bohrmaschine ansehe, schaue ich nicht nur auf die Gesamtgröße. Ich nehme sie gedanklich auseinander und schaue mir an, wie die wichtigsten Teile aufgebaut sind und wie sie zusammenhängen. Jedes einzelne Teil spielt eine wichtige Rolle für die Stabilität und Genauigkeit der Maschine. Die Auswahl der Materialien und die Art und Weise, wie diese Teile zusammengebaut werden, sind entscheidend.

Das solide Grundgerüst: Maschinenbett/Sockel

Dies ist die Grundlage.

- Die Rolle: Das Bett stützt alles andere und dämpft Vibrationen.

- Wie es zur Steifigkeit beiträgt: Hergestellt aus schweren Materialien wie Gusseisen6 (bekannt für gute Dämpfung) oder ordnungsgemäß ausgeführte geschweißte Stahlkonstruktionen7oft mit großen Querschnitten und inneren Rippen. Bei einigen Konstruktionen werden Stahlschweißnähte verwendet, die mit Materialien wie Epoxidgranit gefüllt sind, um die Dämpfung und Steifigkeit weiter zu erhöhen.

Die aufrechte Säule: Säule und Rahmen

Stützt den Spindelkopf.

- Die Rolle: Muss die Bohrkräfte ohne Biegung übertragen.

- Wie es zur Steifigkeit beiträgt: Oft kastenförmig oder mit internen Verstrebungen für maximale Steifigkeit. Eine hochwertige Konstruktion ist entscheidend, um Schwachstellen zu vermeiden.

Das Herz der Präzision: Spindel und Spindelgehäuse

Liefert Kraft und hält die Ausrichtung aufrecht.

- Die Rolle: Die Spindel dreht den Bohrer; ihr Gehäuse hält ihn präzise und starr.

- Wie es zur Steifigkeit beiträgt: Eine robuste Spindelwelle mit hochpräzisen Lagern minimiert den Rundlauf. Das Gehäuse, das in der Regel in die Säule integriert ist und aus Gusseisen besteht, sorgt für eine steife Einhausung.

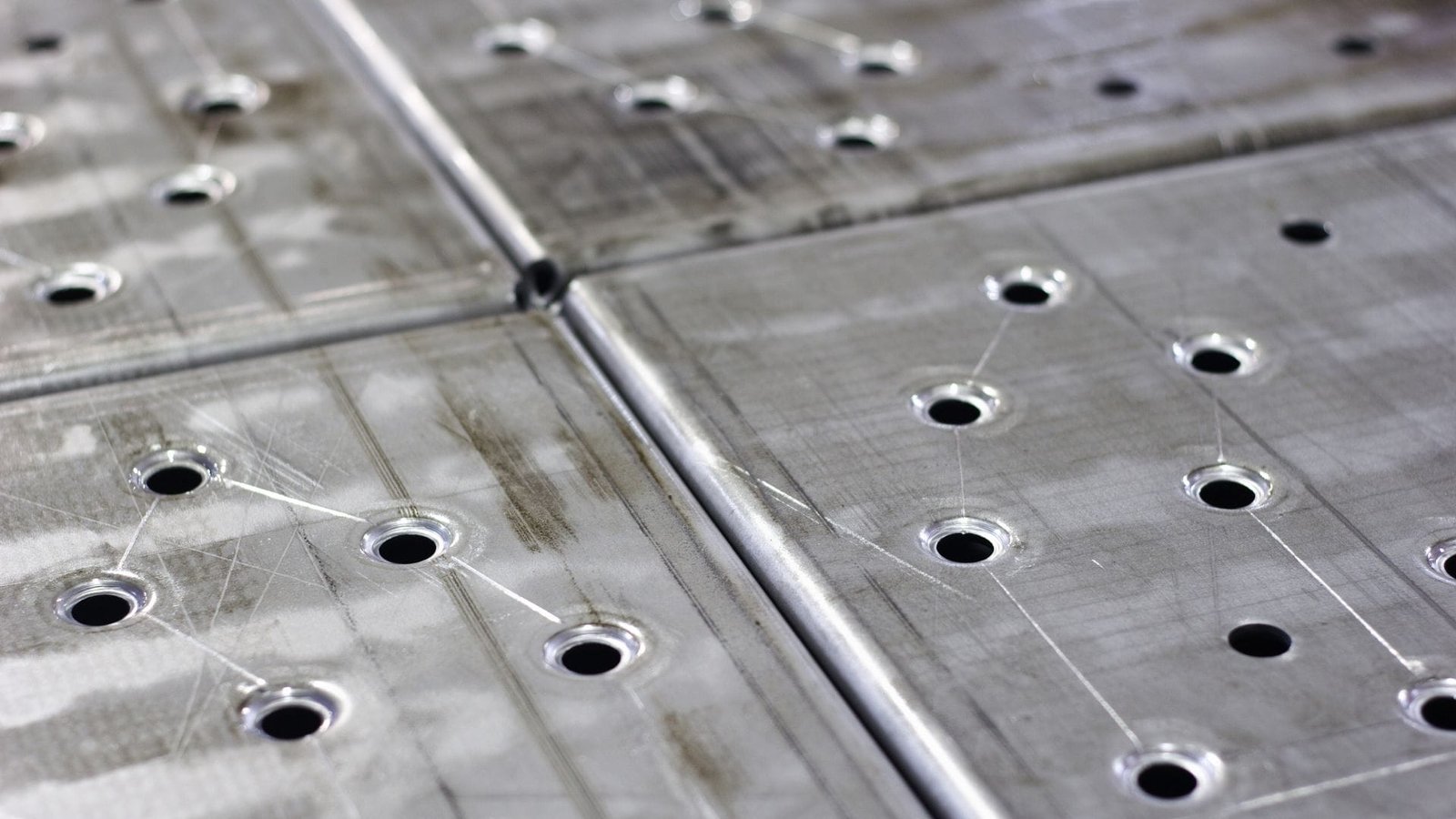

Den Weg weisen: Lineare Bewegungssysteme

Die Schienen und Führungen für die Bewegung.

- Die Rolle: Steuern Sie präzise Bewegungen entlang der X-, Y- oder Z-Achse.

- Wie es zur Steifigkeit beiträgt: Linearführungen mit hoher Steifigkeit oder traditionelle Kastenführungen aus gehärtetem Stahl sorgen für eine reibungslose Bewegung und widerstehen Verformungen. Große Kontaktflächen verteilen die Kräfte. Eine ordnungsgemäße Vorspannung dieser Komponenten ist wichtig, um jegliches Spiel zu verringern und die Stabilität zu erhöhen.

Montage und andere Faktoren

- Ordnungsgemäße Montage: Selbst die besten Komponenten bringen keine gute Leistung, wenn sie nicht korrekt montiert sind. Das Vorspannen von Lagern und Führungen verringert das Spiel und verbessert die Steifigkeit.

- Kühlmittelsysteme: Obwohl es sich nicht um eine strukturelle Komponente handelt, können Merkmale wie das Durchgangsbohren mit Kühlmittel die Stabilität während des Schnitts verbessern, indem sie Späne effizient abtransportieren und Kräfte und Vibrationen reduzieren.

Alle diese Teile, vom Arbeitstisch, der das Teil fixiert, bis zum Antriebssystem, das für eine kontrollierte Bewegung sorgt, müssen robust sein. Wenn ein Glied in dieser Kette schwach ist, leidet die Gesamtsteifigkeit.

Schlussfolgerung

Letztendlich sind die Spindelfähigkeiten und die strukturelle Integrität Ihrer CNC-Bohrmaschine nicht nur Merkmale, sondern das Herzstück ihrer Leistung. Die richtige Auswahl bedeutet bessere Teile, längere Werkzeugstandzeiten und eine zuverlässigere Maschine.

-

Das Verständnis des Drehmoments ist für die Optimierung von Bearbeitungsprozessen und die Gewährleistung der Langlebigkeit von Maschinen unerlässlich. Erkunden Sie diesen Link, um Ihr Wissen zu vertiefen. ↩

-

Entdecken Sie, wie sich der Schnittkraftkoeffizient auf den Drehmomentbedarf und die Bearbeitungsleistung auswirkt, die für effektives Bohren entscheidend sind. ↩

-

Erfahren Sie, wie die Spindeldrehzahl die Drehmomentabgabe beeinflusst, um Ihre Bearbeitungseffizienz und -qualität zu verbessern. Diese Ressource bietet wertvolle Einblicke. ↩

-

Das Verständnis der Steifigkeit ist entscheidend für die Verbesserung der Maschinenleistung und die Gewährleistung der Präzision bei Bearbeitungsprozessen. ↩

-

Die Erforschung der Auswirkungen von Vibrationen kann Ihnen helfen, die negativen Folgen für die Bearbeitungsqualität und die Werkzeugstandzeit zu verringern. ↩

-

Entdecken Sie die Vorteile von Gusseisen in Maschinenkomponenten, insbesondere seine Dämpfungseigenschaften und seine Festigkeit, die für die Stabilität unerlässlich sind. ↩

-

Erfahren Sie, wie ordnungsgemäß ausgeführte geschweißte Stahlkonstruktionen zur Gesamtsteifigkeit und Langlebigkeit von Maschinen beitragen und so eine langfristige Leistung gewährleisten. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.