Wie können Sie verschlissene Bolzenlöcher an Baggern mit minimaler Ausfallzeit reparieren?

Die Bolzenlöcher Ihres Baggers sind stark abgenutzt, was zu schlampigen Bewegungen führt und schwere Schäden verursachen kann. Die übliche Reparatur in der Werkstatt bedeutet hohe Transportkosten und wochenlangen Stillstand der Maschine. Sie brauchen eine schnellere Reparatur vor Ort.

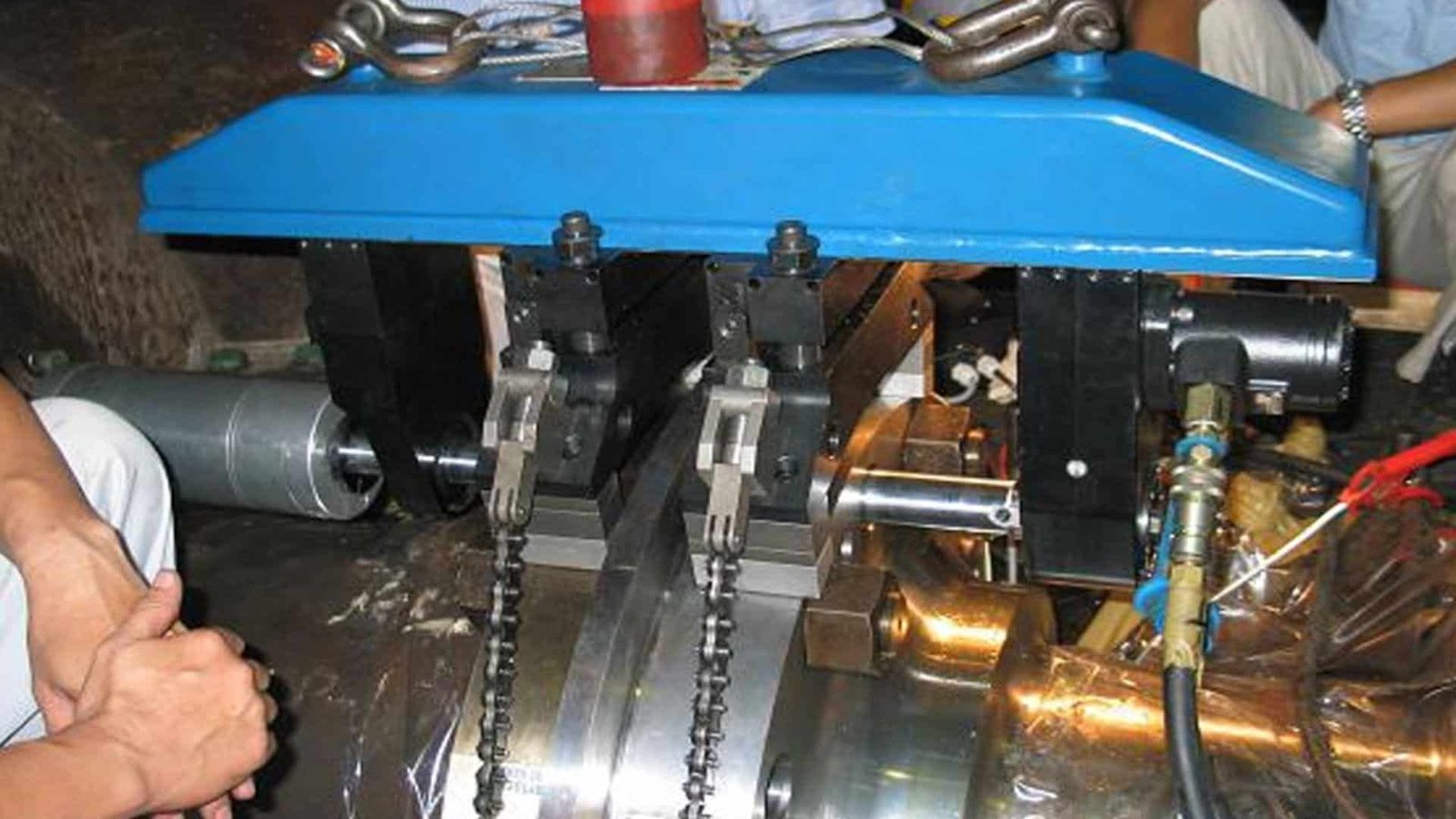

Der beste Weg ist die Reparatur vor Ort. Dabei wird das verschlissene Loch mit einem tragbaren Bohrlochschweißgerät mit Material aufgefüllt und anschließend mit einer tragbaren Schmalspur-Bohrmaschine wieder auf die ursprüngliche Größe gebracht, und zwar ohne größere Demontage.

Die moderne mobile Bearbeitung bietet einen viel intelligenteren Ansatz. Der Schlüssel liegt in der Kombination von Materialaufbau und Präzisionsbearbeitung, direkt vor Ort, selbst an den engsten Stellen des Baggerrahmens.

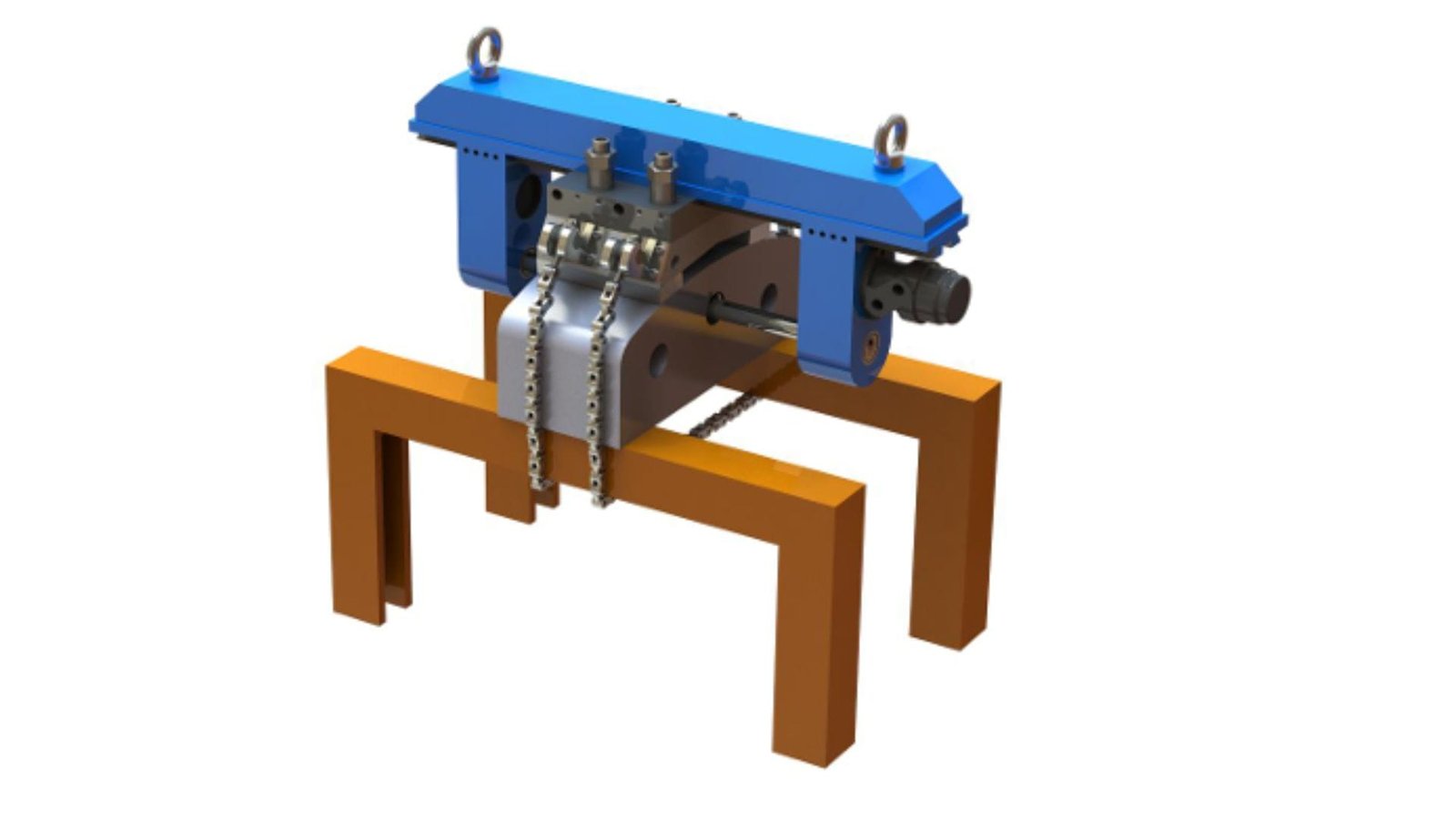

Was ist eine Narrow-Space Line Boring Machine?

Diese verschlissenen Bolzenlöcher liegen oft tief in der komplexen Struktur des Baggers verborgen. Wie kann man an einer solch engen, schwierigen Stelle eine Bearbeitungspräzision auf Werkstattniveau erreichen, ohne alles zu demontieren? Man braucht eine ganz bestimmte Art von Werkzeug.

Eine Narrow-Space Line Boring Machine ist eine kompakte, leichte und dennoch leistungsstarke tragbare Werkzeugmaschine. Sie wurde speziell entwickelt, um verschlissene Löcher präzise aufzubohren oder neue Löcher in engen Bereichen zu erstellen, in die normale Werkstattmaschinen nicht passen oder nicht effektiv arbeiten können.

Hauptmerkmale und Funktionen

Diese Maschinen vereinen eine Menge Fähigkeiten in einem kleinen Paket und sind auf Genauigkeit und Vielseitigkeit ausgelegt. Ausgehend von meiner Erfahrung und den gängigen Industriestandards sind die folgenden Punkte für die Effektivität dieser Geräte ausschlaggebend:

- Bohrbereich: Sie sind vielseitig einsetzbar, typischerweise für einen Reibdurchmesserbereich von 30mm bis zu 300mm (etwa 1,2 bis 11,8 Zoll). Dieser Bereich deckt die meisten Bolzen- und Buchsengrößen ab, die bei Baggern und ähnlichen schweren Maschinen zu finden sind.

- Breite Anwendungen: Sie sind ideal für das Aufbohren von Baggerbolzenlöchern, aber auch für Flanschverbindungslöcher, Löcher im Hauptmotor, Löcher für die Positionierung von Lagersitzen und sogar Löcher für die Positionierung von Rudermaschinen in Schiffsanwendungen.

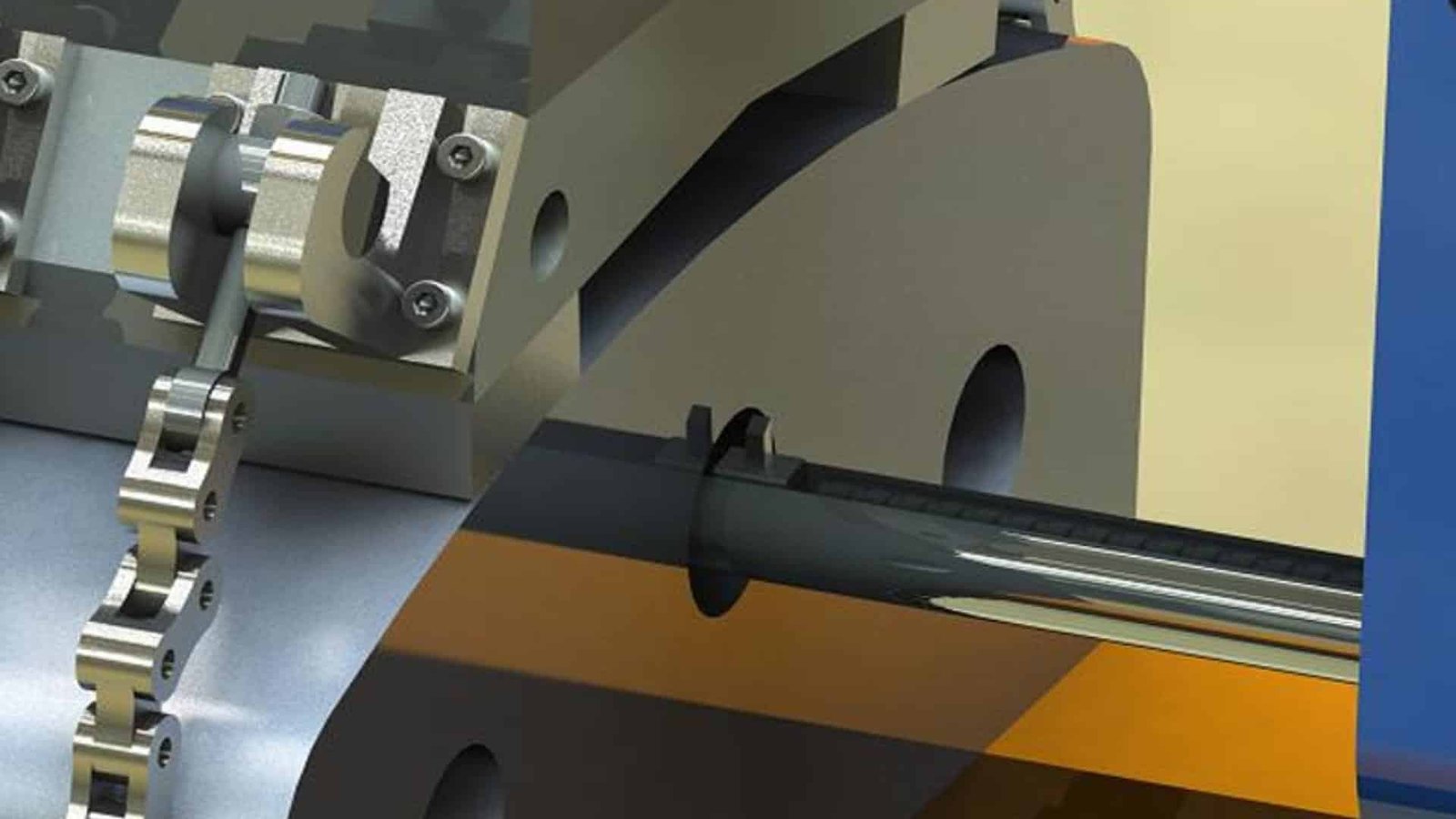

- Stirnseiten-Bearbeitung: Viele Modelle können mit einem Planvorschubmechanismus ausgestattet werden. Diese Vorrichtung ermöglicht die Bearbeitung der Stirnseite der Bohrung, die für die Herstellung guter Dichtungsflächen oder genauer Lagerschultern entscheidend ist.

- Vielseitige Installation: Ein Hauptmerkmal ist häufig ein abgedichtetes Schmiersystem. Dadurch kann die Maschine in jeder Lage montiert und betrieben werden - horizontal, vertikal oder sogar umgekehrt. Dies ist entscheidend für den Zugang zu schwer zugänglichen Löchern in komplexen Maschinen.

- Stabilität und Präzision: Sie schließen ein hochbelastbare, spielfreie Spindellager1. Dies gewährleistet einen gleichmäßigen und vibrationsfreien Betrieb der Maschine, was für die Erzielung genauer Bohrungsabmessungen und hochwertiger Oberflächengüten unerlässlich ist.

- Design und Leistung: Trotz ihrer robusten Fähigkeiten haben diese Maschinen oft eine relativ leichte Struktur, um die Handhabung und den Aufbau vor Ort zu erleichtern. Sie werden von leistungsstarken Motoren angetrieben, die für eine große Schneidkraft sorgen. Einige können einen einseitigen Vorschub (Schnitttiefe) von mehr als 3 mm erreichen. Viele verfügen auch über eine stufenlose Geschwindigkeitsregelung mit konstantem Drehmoment, die dem Bediener eine Feinabstimmung der Geschwindigkeit ermöglicht, um verschiedene Materialien optimal schneiden zu können.

- Benutzerfreundliches Setup: Bei der Konstruktion wird oft Wert auf eine bequeme Installation gelegt, manchmal auch auf Merkmale wie selbstzentrierende Aufstellkegel, was eine Notwendigkeit ist, wenn man unter den schwierigen Bedingungen einer Reparatur vor Ort arbeitet.

Diese Kombination von Merkmalen macht sie unentbehrlich, wenn es darum geht, hochpräzise Bearbeitungen direkt an verschlissenen Bauteilen vorzunehmen, selbst auf engstem Raum.

Was sind die Herausforderungen beim Einrichten und Ausrichten von Linienbohrungen in eingeschränkten Umgebungen?

Sie haben Ihr tragbares Reihenbohrgerät bereit. Doch die Arbeit in den engen, oft schmierigen Bereichen des Auslegers oder Stiels eines Baggers stellt Sie vor große Herausforderungen, bevor Sie überhaupt mit dem Schneiden von Metall beginnen. Wie können Sie sicherstellen, dass die Maschine für eine präzise Reparatur perfekt ausgerichtet ist?

Zu den größten Herausforderungen gehören der sehr eingeschränkte Zugang für die Montage der Maschine, die präzise koaxiale Ausrichtung mit vorhandenen Referenzbohrungen oder Bezugspunkten, die Gewährleistung einer absolut starren Maschinenaufstellung auf potenziell unebenen oder behinderten Oberflächen, schlechte Sichtverhältnisse und manchmal auch die Notwendigkeit spezieller Vorrichtungen.

Überwindung von Hürden vor Ort

Im Folgenden sind einige der häufigsten Schwierigkeiten aufgeführt, mit denen wir konfrontiert sind, und wie sie im Allgemeinen gelöst werden:

- Eingeschränkter Zugang und Manövrierfähigkeit: Baggerstrukturen sind komplex, mit internen Gurtbändern und Komponenten. Es kann schon schwierig sein, die Teile der Bohrmaschine in Position zu bringen und Platz zum Arbeiten zu finden. Die Techniker arbeiten oft mit Spiegeln oder Endoskopen und müssen auch in ungünstigen Positionen gut arbeiten können.

- Präzise koaxiale Ausrichtung erreichen2: Das Hauptziel besteht oft darin, zwei oder mehr verschlissene Bohrungen wieder auf eine einzige, perfekt gerade Mittellinie zu bringen. Das Ausrichten der Bohrstange durch mehrere, oft stark verschlissene und falsch ausgerichtete Bohrungen auf engem Raum erfordert spezielle Ausrichtungssets (mit Kegeln, Spinnen, Lasern) und sorgfältige Arbeit. Kleine Fehler in diesem Bereich können sich über die gesamte Länge der Bohrung auswirken.

- Sicherstellung einer stabilen Maschinenbefestigung: Das Bohrgerät muss absolut starr am Werkstück oder an einer angrenzenden stabilen Struktur befestigt werden. Die Oberflächen von schweren Geräten können uneben sein, lackiert oder Schweißnähte aufweisen. Maßgeschneiderte Halterungen, starke Magnetsockel und mehrere Spannpunkte sind oft erforderlich, um Bewegungen oder Vibrationen während des Schneidvorgangs zu verhindern. Jede Biegung beeinträchtigt die Genauigkeit.

- Schlechte Sichtbarkeit: Wenn man tief im Inneren eines Bauwerks arbeitet, kann die Beleuchtung schlecht sein, so dass es schwierig ist, kritische Ausrichtungsmarkierungen zu sehen oder den Schneidprozess zu überwachen. Eine gute tragbare Beleuchtung ist unerlässlich.

- Arbeiten um Hindernisse herum: Hydraulikleitungen, elektrische Leitungen und andere Komponenten verlaufen häufig in der Nähe oder durch die zu reparierenden Bereiche. Diese müssen sorgfältig geschützt oder vorübergehend umverlegt werden.

- Bedarf an maßgeschneiderten Lösungen: Standard-Befestigungselemente funktionieren nicht immer in speziellen, engen Räumen. Manchmal müssen die Techniker spezielle Vorrichtungen anfertigen oder vorhandene anpassen, um die Bohrstange sicher zu befestigen. Merkmale wie verstellbare Befestigungssätze am Bohrgerät selbst können sehr hilfreich sein.

- Bezugnahme auf den Bezugspunkt: Wenn die ursprünglichen Bohrungen zu beschädigt sind, um als verlässliche Referenz zu dienen, muss eine neue Bezugslinie mit Hilfe anderer Maschinenmerkmale oder externer Messungen festgelegt werden, was die Ausrichtung zusätzlich erschwert.

Die erfolgreiche Bewältigung dieser Herausforderungen erfordert erfahrene Techniker, spezielle Ausrichtungswerkzeuge und ein geduldiges, methodisches Vorgehen, um sicherzustellen, dass die anschließende Bohrung genau ist.

Welche Genauigkeit kann mit einer Linienbohrmaschine erreicht werden?

Sie reparieren kritische Bolzenlöcher an einem Bagger, Verbindungen, die täglich immensen Kräften ausgesetzt sind. Wie präzise können diese tragbaren Bohrmaschinen also tatsächlich sein, wenn sie auf der Baustelle eingesetzt werden, oft unter weniger idealen Bedingungen?

Moderne tragbare Reihenbohrmaschinen können eine beeindruckende Genauigkeit erreichen. Es ist üblich, Oberflächengüten von bis zu Ra 1,6 Mikrometer. In Bezug auf die Abmessungen können sehr enge Toleranzen eingehalten werden, oft mit einer Fehlerspanne von weniger als 0,002%, was präzise Durchmesser, hervorragende Rundheit und hohe Koaxialität zwischen mehreren Bohrungen gewährleistet.

Erreichbare Präzision verstehen

Die Genauigkeit der Linienbohrung vor Ort ist von grundlegender Bedeutung für die Dauerhaftigkeit der Reparatur und die künftige Leistung der Anlage. Hier sehen Sie, was diese Maschinen leisten können:

- Oberfläche3: Eine glatte Oberfläche ist für die ordnungsgemäße Funktion des Lagers und zur Minimierung des Verschleißes neuer Bolzen und Buchsen unerlässlich. Eine Oberflächenrauhigkeit von Ra 1,6 Mikrometer (etwa 63 Mikrozoll) ist ein weithin erreichbares Ziel. Diese glatte Oberfläche fördert eine gute Schmierfilmhaltung und eine gleichmäßige Lastverteilung.

- Diametrale Toleranz: Bei Baggerbolzenlöchern muss der endgültige Bohrungsdurchmesser äußerst präzise sein, um die richtige Press- oder Spielpassung für neue Buchsen und Bolzen zu gewährleisten. Die Techniker arbeiten oft nach ISO-Normtoleranzen wie H7 oder H8, die einen sehr spezifischen und engen Bereich für die Bohrungsgröße festlegen. Diese Präzision verhindert, dass die Stifte zu locker (was zu schnellem Verschleiß führt) oder zu fest (was die Montage erschwert oder ein Festfressen verursacht) sitzen.

- Maßgenauigkeit: Abgesehen von den Standardpassungen kann der Gesamtmaßfehler unglaublich gering sein und wird oft mit weniger als 0,002% angegeben. Dies ist der steifen Maschinenkonstruktion, den präzisionsgeschliffenen Bohrstangen und manchmal der digitalen Steuerung von Vorschub und Tiefe zu verdanken.

- Rundheit (Kreisförmigkeit): Abgenutzte Löcher werden häufig oval oder unrund. Durch Aufbohren wird das Loch wieder auf einen nahezu perfekten Kreis gebracht. Hervorragende Rundheit ist für eine gleichmäßige Lastverteilung um den Bolzen und die Buchse unerlässlich und verhindert ein vorzeitiges Versagen der neuen Komponenten.

- Koaxialität (Ausrichtung): Wenn mehrere Löcher in einer Linie gebohrt werden (z. B. die Scharnierpunkte des Hauptauslegers eines Baggers), ist es entscheidend, dass sie eine gemeinsame, perfekt gerade Mittellinie haben. Mit modernen tragbaren Bohrmaschinen und einer sorgfältigen und präzisen Einstellung mit Hilfe von Lasern oder optischen Ausrichtungswerkzeugen kann ein sehr hoher Grad an Koaxialität erreicht werden. Dies gewährleistet eine reibungslose Anlenkung der Gelenke und verhindert ein Verklemmen der Bolzen.

- Zylindrizität4: Damit ist gemeint, wie gerade und parallel die Wände der Bohrung über ihre gesamte Länge sind. Eine gute Zylindrizität gewährleistet, dass der Bolzen oder die Buchse in der gesamten Bohrung gleichmäßig aufliegt und unterstützt wird.

Das Erreichen dieses Niveaus an vielseitiger Genauigkeit auf der Baustelle, oft in anspruchsvollen Umgebungen, unterstreicht die fortschrittliche Technik moderner tragbarer Reihenbohrmaschinen und die entscheidenden Fähigkeiten der Techniker, die sie bedienen. Diese Präzision führt direkt zu einer längeren Lebensdauer der Komponenten und einer zuverlässigen, effizienten Baggerleistung.

Welche Branchen profitieren typischerweise am meisten vom Bohren von Schmalspurleitungen?

Bagger sind ein Paradebeispiel, aber wo sonst ist diese spezielle Fähigkeit, präzise Bohrungen an engen, schwer zugänglichen Stellen durchzuführen, absolut notwendig? Viele Branchen sind auf große, komplexe Maschinen angewiesen, bei denen die Demontage und der Transport zur Reparatur in der Werkstatt ein betrieblicher und finanzieller Albtraum ist.

Branchen wie das Baugewerbe (Bagger, Planierraupen), der Bergbau (große Schaufeln, Schleppschaufeln), die Schifffahrt und der Schiffbau (Stevenrohre, Ruderbohrungen), die Energieerzeugung (Turbinengehäuse), die Öl- und Gasindustrie (Bohrausrüstungen), die Eisenbahn (Lokomotiven, rollendes Material) und die allgemeine Schwerindustrie (große Maschinengestelle, Industriegetriebe) profitieren in hohem Maße vom Bohren auf engstem Raum.

Der gemeinsame Nenner ist die Ausrüstung, die zu groß, zu sehr in ein größeres System integriert oder zu wichtig für die Produktion ist, um einfach bewegt oder demontiert zu werden. Ich habe gesehen, wie Unternehmen mit tragbaren Bohranlagen in einer Vielzahl von Bereichen enorme Mengen an Zeit und Geld sparen konnten.

Schlüsselsektoren und spezifische Anwendungen

Mehr als nur Baggerlöcher, Schmalspur-Linienbohrung5 bietet kritische Reparaturlösungen für viele Schwerindustrien:

- Baugewerbe und Erdarbeiten: Dies ist ein wichtiger Anwendungsbereich. Neben Baggern haben auch Maschinen wie Planierraupen, Radlader, Kräne, Bohrgeräte und knickgelenkte Muldenkipper zahlreiche Drehpunkte, Gestänge und Gelenke mit Bohrungen, die dem Verschleiß unterliegen.

- Bergbau: Einige der größten mobilen Maschinen der Welt sind im Bergbau tätig. Schleppschaufeln, elektrische Seilbagger, große Förderfahrzeuge und kontinuierliche Bergbauanlagen leiden alle unter Bohrungsverschleiß bei extremen Belastungen und rauen Bedingungen. Das mobile Aufbohren ist oft die einzige praktische Reparaturmethode.

- Marine und Schiffbau: Aufgaben wie das Aufbohren von Stevenrohren für Propellerwellen, Bohrungen für Ruderschäfte, A-Rahmen-Träger für Motoren, Kransockel und Flanschverbindungslöcher für große Rohrleitungssysteme erfordern häufig eine Präzisionsbearbeitung auf engstem Raum innerhalb des Schiffsrumpfs oder der Aufbauten.

- Stromerzeugung: In verschiedenen Kraftwerken (Wasser-, Wärme-, Kernkraft- und Windkraftwerke) können Komponenten wie Turbinengehäuse, Generatorlagergehäuse, große Ventilkörper und Verbindungen in Dammmechanismen Verschleißerscheinungen aufweisen oder Änderungen erfordern, bei denen eine Bohrung vor Ort vorzuziehen ist.

- Öl und Gas: Auf Offshore-Plattformen, Onshore-Bohrinseln und in Raffinerien kann es vorkommen, dass Ausrüstungen wie große Pumpengehäuse, Kransockel, Anschlusspunkte für Verankerungsvorrichtungen und Komponenten von BOP-Stacks vor Ort repariert werden müssen, und das oft in eingeschränkten und potenziell gefährlichen Umgebungen.

- Eisenbahn: Bauteile wie Motorblöcke, Hydraulikzylinderbohrungen, Getriebegehäuse und Drehpunkte an Drehgestellen von Lokomotiven und Schienenfahrzeugen können effizient repariert werden mit mobile Leitungsbohrung6.

- Schwerindustrie und Stahlwerke: Die Reparatur von Lagergehäusen in Walzwerken, die Bearbeitung großer Werkstücke, die Wiederherstellung der Genauigkeit abgenutzter Werkzeugmaschinenrahmen und die Überholung großer Industriegetriebe sind häufige Anwendungen. Dazu gehört auch die Reparatur von Bohrungen in Pumpengehäusen und Rohrflanschen.

Im Grunde genommen kann jede Branche, die große, kapitalintensive Maschinen mit kritischen Bohrungsausrichtungen einsetzt, erhebliche Einsparungen bei Ausfallzeiten und Gesamtreparaturkosten erzielen, indem sie den Vor-Ort-Service für das Bohren von Engstellen in Anspruch nimmt.

Schlussfolgerung

Die effiziente Reparatur verschlissener Baggerbolzenlöcher umfasst das Schweißen von Bohrungen vor Ort und die Präzisionsbearbeitung mit einer Schmalspur-Bohrmaschine. Dadurch werden kostspielige Ausfallzeiten minimiert und die optimale Betriebsbereitschaft der Ausrüstung wiederhergestellt - ein wichtiger Service für viele Schwerindustrien.

-

Das Wissen über diese Lager kann einen Einblick in die Präzision und Stabilität von Bearbeitungsprozessen geben, die für Qualitätsreparaturen unerlässlich sind. ↩

-

In dieser Ressource erfahren Sie mehr über die Techniken und Werkzeuge, die eine perfekte Ausrichtung gewährleisten, die für erfolgreiche Bohrarbeiten entscheidend ist. ↩

-

Die Kenntnis der Oberflächenbeschaffenheit ist entscheidend für die ordnungsgemäße Funktion von Lagern und die Minimierung des Verschleißes bei neuen Komponenten. Unter diesem Link erfahren Sie mehr. ↩

-

Die Zylindrizität gewährleistet einen gleichmäßigen Kontakt und Halt für Stifte und Buchsen, was für die Leistung entscheidend ist. Erfahren Sie mehr über ihre Rolle in der Feinmechanik. ↩

-

Erfahren Sie, wie das Bohren in engen Räumen in verschiedenen Schwerindustrien Zeit und Kosten sparen und die betriebliche Effizienz steigern kann. ↩

-

Erfahren Sie mehr über die Effektivität mobiler Leitungsbohrer in rauen Umgebungen, die für die Wartung im Bergbau und im Ölsektor entscheidend sind. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden