Wie repariert man eine beschädigte Flanschdichtfläche?

Bereiten Ihnen Flanschleckagen Kopfzerbrechen und verursachen unerwartete Stillstände? Beschädigte Dichtungsflächen sind oft die Ursache und führen zu kostspieligen Ausfallzeiten, Sicherheitsrisiken und Produktionsausfällen. Sie brauchen eine schnelle, effektive Reparaturlösung genau dort, wo das Problem liegt.

Bei Schäden an der Flanschfläche wie Kratzern, Dellen, Erosion oder Korrosion, die tiefer als 0,3 mm sind, ist die Vor-Ort-Bearbeitung mit einem tragbaren Flanschbearbeitungsgerät oft die beste Lösung. Dieses Spezialwerkzeug stellt die Oberflächengüte und Ebenheit wieder her, ohne den Flansch aus dem System zu entfernen.

Der Umgang mit beschädigten Flanschen ist eine häufige Herausforderung in vielen Branchen. Der Versand von Flanschen an eine Werkstatt ist mit erheblichen Demontage- und Transportkosten sowie Verzögerungen verbunden. Deshalb ist es für eine effiziente Wartung entscheidend, die Reparaturmethoden vor Ort zu verstehen, insbesondere die Verwendung von tragbaren Flanschbearbeitungsmaschinen. Im Folgenden erfahren Sie, was diese Maschinen sind und wie sie die Dichtheit und Funktionsfähigkeit kritischer Systeme gewährleisten.

Was ist ein Flanschbildner?

Sie haben einen beschädigten Flansch gefunden, aber der Ausbau scheint ein Alptraum zu sein? Große Rohre, Behälter oder Ventile zu zerlegen ist ein gewaltiges Unterfangen. Es gibt doch sicher ein Werkzeug, mit dem man Flansche an Ort und Stelle befestigen kann?

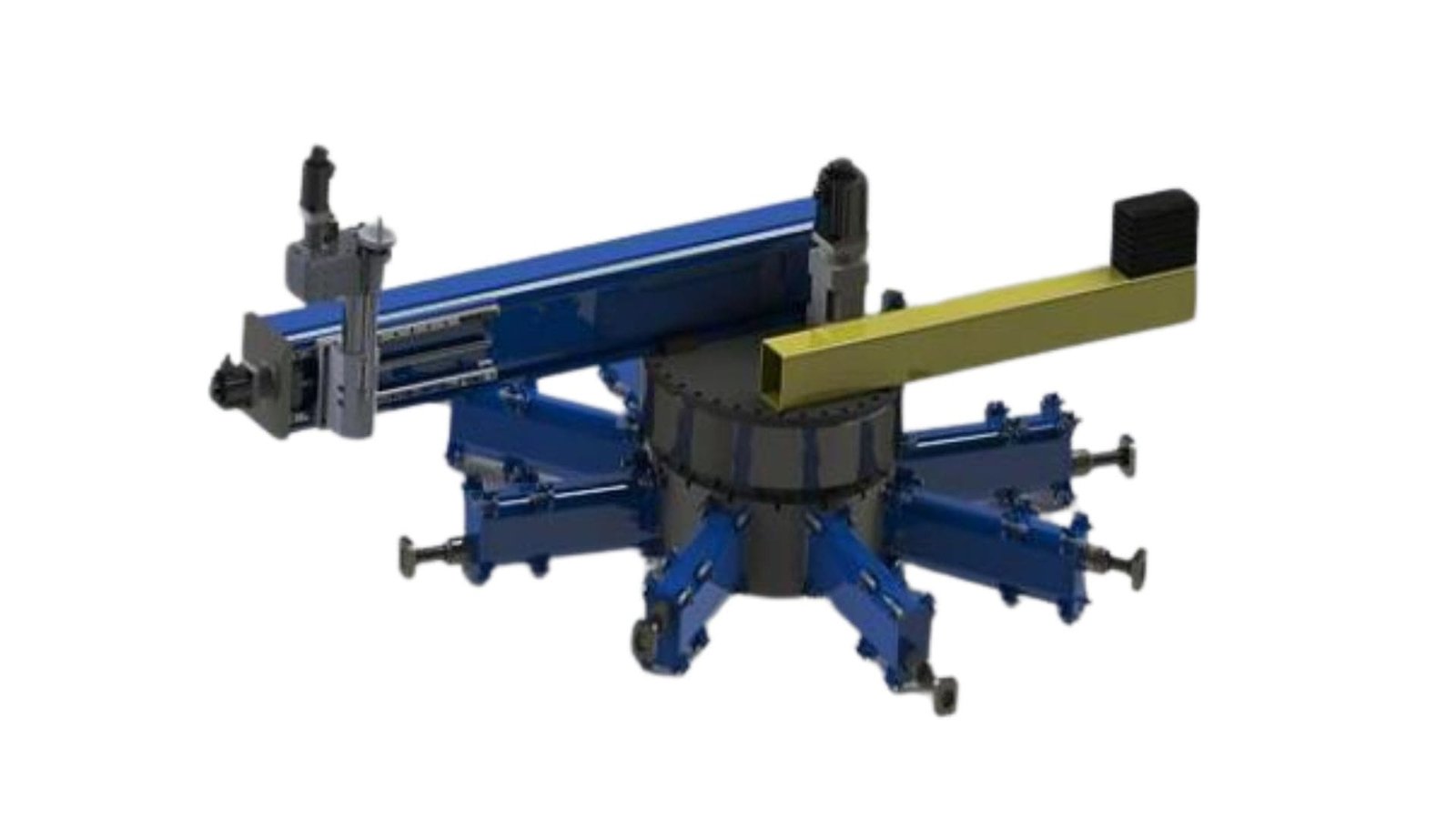

Ein Flanschbearbeitungsgerät ist eine tragbare Werkzeugmaschine, die direkt auf einen Flansch montiert wird. Sie verwendet Schneidwerkzeuge, ähnlich wie eine Dreh- oder Fräsmaschine, um die Flanschfläche präzise nachzubearbeiten und ihre Ebenheit und die erforderliche Oberflächengüte vor Ort wiederherzustellen.

Schauen wir uns genauer an, wie diese cleveren Geräte funktionieren. Ich habe mich schon oft bei dringenden Reparaturen auf sie verlassen, und sie bringen die Genauigkeit der Werkstatt direkt in die Praxis, was enorm viel Zeit spart.

Prinzip der Arbeitsweise

Stellen Sie sich eine Flanschbearbeitungsmaschine als eine kompakte, spezialisierte Drehmaschine vor, die speziell für Flanschflächen entwickelt wurde. Hier ist das Grundkonzept:

- Montage: Die Maschine benötigt eine stabile Basis auf dem Flansch selbst. Übliche Methoden sind:

- Interne Montage (ID-Montage): Spannmechanismen dehnen sich in der Flanschbohrung aus, zentrieren und sichern die Maschine. Dies ist sehr häufig der Fall.

- Externe Montage (OD-Montage): Die Klemmen greifen den Außendurchmesser des Flansches. Nützlich, wenn die Bohrung frei bleiben muss oder bei sehr großen Flanschen.

- Rotierender Werkzeugkopf: Wenn die Maschine sicher und zentriert montiert ist, verfügt sie über einen rotierenden Arm oder eine Baugruppe, die ein oder mehrere Schneidwerkzeuge hält.

- Schneideaktion: Während sich der Werkzeugkopf dreht, streicht das Schneidwerkzeug über die Flanschfläche und entfernt das beschädigte Material. Dies geschieht in der Regel mit speziellen Wendeschneidplatten, die für verschiedene Flanschwerkstoffe wie Kohlenstoffstahl, rostfreien Stahl oder Aluminiumlegierungen geeignet sind.

- Einspeisemechanismus: Um die gewünschte Oberflächengüte zu erzielen (z. B. ein bestimmtes spiralförmiges Rillenmuster für Dichtungen oder eine glatte Oberfläche), muss sich der Werkzeugmeißel präzise über die Fläche bewegen. Dieser Vorschub kann sein:

- Radial: Bewegen des Werkzeugs nach innen oder außen.

- Axial: Bewegen des Werkzeugs senkrecht zur Fläche (bei Nuten oder Naben).

- Der Vorschub wird sorgfältig gesteuert, oft manuell oder über angetriebene Systeme (pneumatisch, hydraulisch), um gleichbleibende Ergebnisse zu erzielen und die Spezifikationen für die Oberflächenbehandlung1 (z. B. Ra-Werte). Niedrige Vorschubgeschwindigkeiten werden häufig für feine Oberflächen verwendet.

- Präzision: Obwohl diese Maschinen tragbar sind, sind sie auf Genauigkeit ausgelegt. Dank der robusten Konstruktion, der Präzisionslager und der kalibrierten Vorschubsysteme können sie enge Toleranzen für Ebenheit und Oberflächengüte einhalten und erfüllen oft Normen wie ASME B16.5, die für eine zuverlässige, leckagefreie Dichtung entscheidend sind. Nach der Bearbeitung werden alle Verunreinigungen durch eine gründliche Reinigung entfernt.

Das Ziel ist immer, so wenig Material wie möglich abzutragen, um eine perfekte Dichtungsoberfläche wiederherzustellen.

Welche Arten von Bearbeitungsaufgaben kann eine Flanschbearbeitungsmaschine vor Ort erledigen?

Ein Flanschbearbeitungsgerät kann also eine ebene Oberfläche glätten, aber was ist mit komplexeren Schäden? Flansche haben oft spezielle Rillen oder müssen für das Schweißen vorbereitet werden. Was können diese Maschinen sonst noch in der Praxis leisten?

Neben der Standard-Oberflächenbearbeitung können Flanschbearbeitungsmaschinen RTJ-Nuten, O-Ring-Nuten, Linsenringsitze bearbeiten, Rohrböden reparieren, Pumpensockel neu beschichten, Schweißnahtvorbereitungsschrägen erstellen, Bolzenlöcher anpunkten und sogar einige Bohr- oder Fräsarbeiten durchführen.

Diese Werkzeuge sind erstaunlich vielseitig. Wir setzen sie regelmäßig für eine Vielzahl kritischer Reparaturarbeiten ein, die über einfaches Planschleifen hinausgehen. Schauen wir uns ihre Fähigkeiten an.

Übliche Vor-Ort-Bearbeitungen

Ein tragbares Flanschbearbeitungsgerät ermöglicht eine umfassende Bearbeitung direkt am Werkstück:

- Flaches/erhöhtes Face Resurfacing2: Die häufigste Aufgabe. Beseitigung von Beschädigungen (Kratzer, Korrosion, Werkzeugspuren, Erosion), um die primäre Dichtungsfläche wieder auf die vorgeschriebene Ebenheit und Oberfläche zu bringen (z. B. Lageroberfläche, glatte Oberfläche).

- Rillenbearbeitung und Reparatur:

- Ring Type Joint (RTJ) Nuten: Präzises Nachschneiden oder Herstellen von Nuten für Metallringdichtungen nach Norm.

- O-Ring-Rillen: Bearbeitung von Nuten für O-Ring-Dichtungen.

- Objektivring-Sitze: Bearbeitung von Spezialprofilen für Hochdruck-Linsenringdichtungen.

- Andere Rillen: Handhabung verschiedener proprietärer oder Standard-Rillenprofile für spezifische Dichtungsanforderungen.

- Schweißnahtvorbereitung3: Erstellen genauer Kantenvorbereitungen (Fasen, Senkungen) an Flanschen oder Rohrenden vor dem Schweißen. Dies gewährleistet starke, zuverlässige Schweißnähte.

- Reparatur von Wärmetauschern4: Nacharbeiten von Dichtungen an Rohrböden und Trennstegen in Wärmetauschern.

- Erneuerung des Pumpensockels/Gehäuses: Sicherstellung von ebenen Montageflächen für Pumpen oder andere Geräte.

- Reparatur der Lageroberfläche: Nachbearbeitung von Lagerflächen an Bauteilen wie Drehkränen.

- Spot Facing: Schaffung flacher, rechtwinkliger Flächen um die Schraubenlöcher herum, um einen gleichmäßigen Klemmdruck von Muttern und Schraubenköpfen zu gewährleisten.

- Spezialisierte Anwendungen: Je nach Ausstattung der Maschine sind Aufgaben wie das Plandrehen von Schiffsschraubenhalterungen oder Lukendichtflächen oder sogar begrenzte Bohr- und Fräsarbeiten möglich.

Diese Vielseitigkeit ergibt sich aus austauschbaren Montagesystemen, einstellbaren Werkzeugköpfen mit verschiedenen Schneidengeometrien und präzisen Vorschubsteuerungen, die sie für eine umfassende Flanschwartung vor Ort unverzichtbar machen.

In welchen Branchen werden Flanschdichtungen am häufigsten verwendet?

Handelt es sich bei dieser Technologie um eine Nische, oder ist sie weit verbreitet? Wenn man versteht, wo Flanschdichtungen unverzichtbar sind, wird ihre Bedeutung für die Aufrechterhaltung der Sicherheit und Effizienz kritischer industrieller Infrastrukturen deutlich.

Flanschdichtungen sind unverzichtbar in der Öl- und Gasindustrie (vor- und nachgelagerte Bereiche, Pipelines), in der Energieerzeugung (alle Arten), in petrochemischen und chemischen Anlagen, im Schiffbau und in der Schiffsreparatur, in der pharmazeutischen Produktion, in der Lebensmittelverarbeitung, im Bergbau, im Baugewerbe sowie in der Zellstoff- und Papierindustrie.

Im Wesentlichen sehen wir diese Maschinen überall dort, wo druckbeaufschlagte Systeme mit Flanschverbindungen kritisch sind und Leckagen ein erhebliches Risiko für die Sicherheit, die Umwelt oder die Produktion darstellen.

Wichtige industrielle Anwendungen

Der Bedarf an Zuverlässige, leckagefreie Flanschverbindungen5 ist in der Schwerindustrie weit verbreitet:

- Öl und Gas: Von Offshore-Plattformen und Raffinerien bis hin zu Pipelines, die quer durch das Land verlaufen, müssen unzählige Flansche hohe Drücke und korrosive Flüssigkeiten bewältigen. Für die Wartung von Ventilen, Behältern, Wärmetauschern und Rohrleitungsanschlüssen ist die Verkleidung vor Ort Routine.

- Stromerzeugung: Kraftwerke für fossile Brennstoffe, Kernkraft und erneuerbare Energien sind auf komplexe Rohrleitungen für Dampf, Wasser und Brennstoff angewiesen. Turbinengehäuse, Kesselanschlüsse, Ventile und Kondensatoren benötigen alle zuverlässige Flanschdichtungen. Ausfallzeiten sind extrem kostspielig.

- Petrochemie und Chemie: Kontinuierliche Prozesse beinhalten oft aggressive Chemikalien, hohe Temperaturen und Drücke. Die Aufrechterhaltung der Integrität von Reaktoren, Kolonnen, Tanks und Rohrleitungen ist für die Sicherheit und die Vermeidung von Produktverlusten von größter Bedeutung.

- Pharmazeutische und Lebensmittelverarbeitung: Sterile oder hygienische Prozesse erfordern perfekt abgedichtete Systeme. Flanschfacer helfen dabei, die für die Produktqualität und -sicherheit erforderlichen hygienischen Verbindungen aufrechtzuerhalten.

- Schiffbau und Schiffsreparatur: Umfangreiche Rohrleitungssysteme auf Schiffen müssen gewartet werden, oft auf engstem Raum während des Trockendocks. Tragbare Facer ermöglichen effiziente Reparaturen ohne den Ausbau größerer Komponenten.

- Pipelines: Die Wartung von Flanschen entlang ausgedehnter Pipelinenetze erfordert mobile Lösungen für entlegene Standorte.

- Bergbau und Schwerbau: Verarbeitungsanlagen und Infrastrukturprojekte umfassen umfangreiche Rohrleitungen, bei denen Reparaturmöglichkeiten vor Ort unerlässlich sind.

In all diesen Sektoren sind die gemeinsamen Triebfedern die hohen Kosten von Ausfällen (Lecks, Ausfallzeiten), die Schwierigkeit, große Komponenten zu entfernen, die Einhaltung von Vorschriften und die absolute Notwendigkeit von Präzisionsreparaturen.

Was macht tragbare Flanschbearbeitungsmaschinen ideal für die Vor-Ort-Bearbeitung?

Warum eine Werkzeugmaschine zum Flansch schleppen? Ist eine Reparatur in der Werkstatt nicht besser? Werkstätten bieten zwar eine kontrollierte Umgebung, aber die spezifischen Vorteile von tragbar Die Vorteile der Flanschverkleidung machen sie oft zur einzigen praktischen und wirtschaftlichen Wahl.

Durch die Portabilität entfallen enorme Kosten und Verzögerungen durch Demontage, Transport und Werkstattaufenthalte. Diese Maschinen sind kompakt, einfach und schnell einzurichten, vielseitig, hochpräzise und bringen wichtige Reparaturmöglichkeiten direkt an den Ort des Problems.

Da ich sowohl Reparaturen in der Werkstatt als auch vor Ort durchgeführt habe, sind die Vorteile der Vor-Ort-Bearbeitung unbestreitbar, insbesondere bei integrierten oder großen Anlagen.

Vorteile der Portabilität

Die Übertragung der Bearbeitungsmöglichkeiten auf den Flansch bietet enorme Vorteile:

- Massive Reduzierung der Ausfallzeiten6: Dies ist der Hauptvorteil. Die Demontage großer Systeme, der Transport schwerer Komponenten, das Warten auf Warteschlangen in der Werkstatt und der Wiederzusammenbau können Tage oder Wochen dauern. Die Verkleidung vor Ort kann oft in einer einzigen Schicht erledigt werden, was den Produktionsausfall minimiert. Ich erinnere mich an Aufträge, bei denen wir kritische Flansche während kurzer geplanter Ausfälle repariert haben, wodurch der Kunde Millionen sparen konnte.

- Signifikante Kosteneinsparungen: Vermeidet Kosten, die mit Kränen, Schwertransporten, Werkstattkosten und längeren Betriebsstillständen verbunden sind. Die Investition in die mobile Bearbeitung (Service oder Kauf von Ausrüstung) amortisiert sich oft sehr schnell.

- Logistische Einfachheit: Die komplexe Planung und die Sicherheitsrisiken, die mit dem Transport großer, schwerer Teile verbunden sind, entfallen. Die Maschinen sind so konzipiert, dass sie von Technikern transportiert und aufgestellt werden können, selbst in engen oder abgelegenen Bereichen (wie Offshore-Plattformen oder Pipelines). Einige Modelle sind sogar autark und benötigen keine externen Stromleitungen.

- Schnelle Reaktion: Ermöglicht eine schnelle Reaktion auf unerwartete Lecks oder Schäden, die bei Inspektionen festgestellt werden, und verhindert eine Eskalation.

- Präzision an Ort und Stelle7: Moderne tragbare Facer bieten Genauigkeit auf Werkstattniveau. Sie sind so konzipiert, dass sie die strengen Industriestandards für Ebenheit und Oberflächengüte direkt vor Ort erfüllen und eine zuverlässige, langlebige Versiegelung gewährleisten.

- Vielseitigkeit: Eine Maschine kann oft verschiedene Flanschgrößen (von weniger als einem Zoll bis zu mehreren Metern Durchmesser) bearbeiten und mehrere Aufgaben ausführen (Plandrehen, Nuten, Abschrägen), was sie zu einem flexiblen Wartungswerkzeug macht.

- Erhöhte Sicherheit: Verringert die mit dem Heben und Bewegen großer Bauteile verbundenen Risiken.

Tragbare Flanschbearbeitungsmaschinen dezentralisieren im Wesentlichen die Präzisionsbearbeitung und bieten eine schnellere, sicherere, wirtschaftlichere und hocheffiziente Methode zur Aufrechterhaltung der Integrität kritischer Flanschverbindungen.

Schlussfolgerung

Die wirksame Reparatur beschädigter Flanschdichtflächen verhindert gefährliche Lecks und kostspielige Betriebsverzögerungen. Tragbare Flanschdichtungsmaschinen ermöglichen eine präzise Vor-Ort-Bearbeitung für verschiedene Aufgaben in wichtigen Industriezweigen und sparen im Vergleich zu herkömmlichen Reparaturen in der Werkstatt viel Zeit und Geld.

-

Erfahren Sie, wie wichtig die Spezifikationen für die Oberflächenbeschaffenheit sind, um leckfreie Dichtungen und optimale Leistung zu gewährleisten. ↩

-

Unter diesem Link erfahren Sie, wie wichtig die Erneuerung der Oberfläche für die Aufrechterhaltung der Dichtigkeit und die Vermeidung von Lecks ist. ↩

-

Erfahren Sie mehr über die entscheidende Rolle der Schweißnahtvorbereitung bei der Gewährleistung starker und zuverlässiger Schweißnähte, die die strukturelle Integrität insgesamt verbessern. ↩

-

Entdecken Sie effektive Techniken zur Reparatur von Wärmetauschern, um die Effizienz zu erhalten und die Lebensdauer der Geräte zu verlängern. ↩

-

Das Verständnis für zuverlässige, leckagefreie Flanschverbindungen ist für die Industrie von entscheidender Bedeutung, um kostspielige Ausfälle zu vermeiden und Sicherheit zu gewährleisten. In dieser Ressource finden Sie ausführliche Informationen. ↩

-

Erfahren Sie, wie die Verringerung von Ausfallzeiten die Produktivität erheblich steigern und Kosten in Fertigungsprozessen einsparen kann. ↩

-

Erfahren Sie, wie wichtig die Präzision bei der Bearbeitung an Ort und Stelle ist und wie sie Qualität und Effizienz bei Reparaturen gewährleistet. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.