Wie behandelt man ATC-Fehlfunktionen in Bearbeitungszentren?

Ein verklemmter automatischer Werkzeugwechsler (ATC) macht Ihre Hochgeschwindigkeits-CNC-Fräse zu einem nutzlosen Briefbeschwerer. Jede Minute, die Sie mit dem Lösen eines Werkzeugs verbringen, ist verlorenes Geld. Sie müssen diese Fehler schnell erkennen, beheben und verhindern.

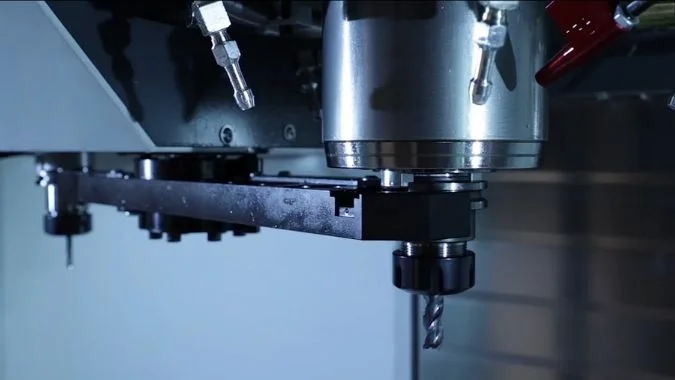

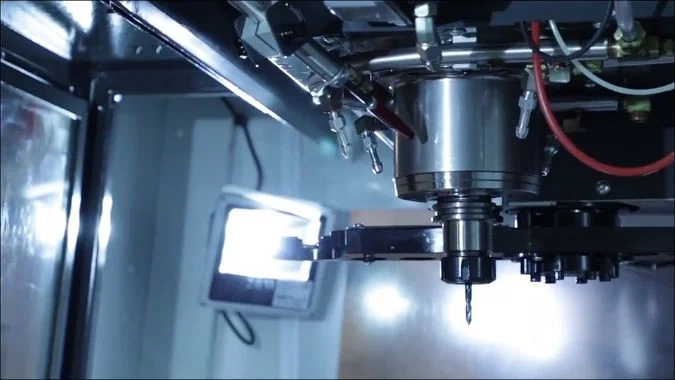

ATC-Fehlfunktionen sind in der Regel auf mechanischen Verschleiß, Pneumatikausfälle oder Sensorfehler zurückzuführen. Um sie zu beheben, untersuchen Sie zunächst den Werkzeugwechselarm und das Magazin auf physische Schäden oder Fehlausrichtung. Überprüfen Sie dann den Luftdruck und die Sensorrückmeldung auf dem Diagnosebildschirm. Regelmäßige Reinigung und Schmierung sind wichtige Präventivmaßnahmen.

Zu verstehen, warum Ihr ATC ausfällt, ist der erste Schritt, um Ihre Maschine wieder in Gang zu bringen, ohne einen Servicetechniker zu rufen.

Welche häufigen ATC-Fehlfunktionen treten bei Bearbeitungszentren auf?

Sie befehlen einen Werkzeugwechsel, aber die Maschine bleibt stehen oder macht ein Schleifgeräusch. Das Erkennen der spezifischen Symptome erspart Ihnen stundenlange, ziellose Fehlersuche.

Zu den üblichen ATC-Fehlern gehören ungenaue oder fehlgeschlagene Wechsel, bei denen das Werkzeug die Spindel verfehlt, physische Verklemmungen, bei denen das Werkzeug auf halbem Weg stecken bleibt, sowie übermäßige Vibrationen oder Geräusche während der Armdrehung. Es können auch Alarme des Steuerungssystems auftreten, die durch Sensorausfälle oder Parameterfehler ausgelöst werden.

ATC-Ausfälle können in vier Hauptkategorien eingeteilt werden.

1. Die "Verpasste Übergabe1"

Dies ist das häufigste Problem. Der Arm schwingt herum, aber das Werkzeug sitzt nicht richtig in der Spindel. Es kann ein paar Millimeter daneben liegen. Die Maschine bleibt stehen, weil die Deichsel den Zugbolzen nicht klemmen kann. Dies ist ein Fehler in der Genauigkeit.

2. Die Mechanische Konfitüre2

Das ist das Beängstigende daran. Der Arm versucht, das Werkzeug herauszuziehen, aber es steckt fest. Oder schlimmer noch, er versucht, ein Werkzeug einzulegen, obwohl bereits eines vorhanden ist. Dies geschieht in der Regel, weil sich das Werkzeugmagazin nicht in die richtige Tasche gedreht hat oder der "Topf" nicht unten ist.

3. Die Erschütterungen und Geräusche

Wenn sich Ihr Werkzeugwechsel wie ein Sack Steine anhört, ist etwas locker. Übermäßige Vibrationen bedeuten normalerweise, dass der Arm oder der Antriebsmotor Probleme hat. Dies beeinträchtigt die Stabilität und kann schließlich zu einem Totalausfall führen.

4. Der Stille Alarm

Manchmal bewegt sich überhaupt nichts. Der Bildschirm blinkt nur rot. Das ist ein abnormaler Alarm des Steuerungssystems. Das Gehirn der Maschine ist verwirrt, weil ein Sensor anzeigt, dass sich der Arm an zwei Stellen gleichzeitig befindet.

| Störung Symptom | Beschreibung | Sofortiges Zeichen |

|---|---|---|

| Ungenaue Änderung | Versatz zwischen Werkzeug und Spindel | Deichsel kann nicht klemmen |

| Störung | Werkzeug steckt im Arm oder im Magazin fest | Physikalische Blockade, Schleifgeräusch |

| Vibration/Lärm | Instabile Armbewegung | Klappern, Scheppern beim Schwingen |

| System Alarm | Maschine weigert sich, sich zu bewegen | Fehlercode auf dem Bildschirm |

Wodurch werden diese ATC-Fehlfunktionen verursacht?

Pech" zu beschuldigen, wird Ihre Maschine nicht reparieren. Diese Ausfälle haben spezifische physikalische Ursachen, von abgenutztem Metall bis zu schlechtem Luftdruck.

Fehlfunktionen werden in der Regel durch mechanische Abnutzung des Arms oder der Fixierstifte, durch Ausfälle des Pneumatiksystems (z. B. niedriger Luftdruck oder klemmende Ventile) und durch Steuerungsprobleme (z. B. Sensorabweichung oder falsche Parameter) verursacht. Mangelnde Schmierung verursacht ebenfalls Reibung, die zu Verklemmungen führt.

Warum ist der Werkzeugwechsel fehlgeschlagen? In der Regel ist einer der drei Gründe dafür verantwortlich: Luft, Verschleiß oder Sensoren.

Mechanische Abnutzung3

Der ATC-Arm ist der am härtesten arbeitende Teil der Maschine. Die Finger, die das Werkzeug greifen, die Fixierstifte und die internen Zahnräder nutzen sich mit der Zeit ab. Wenn die "Schlüssel" am Arm abgenutzt sind, können sie das Werkzeug nicht mehr gerade halten. Dies führt zu der bereits erwähnten Fehlausrichtung. Außerdem führt eine unzureichende Steifigkeit der Armverbindungen zu den Vibrationen, die Sie hören.

Pneumatische Probleme4

Die meisten ATCs verwenden Luftzylinder, um die Werkzeugtöpfe nach oben und unten zu kippen. Wenn der Luftdruck in der Werkstatt unter 85 PSI fällt oder wenn ein Magnetventil mit Öl und Wasser verklebt, bewegt sich der Topf nicht schnell genug. Der Arm schwingt aus und stößt gegen den Topf. Absturz.

Steuerung und Sensoren

Die Maschine ist auf Sensoren angewiesen, um zu wissen, wo sich der Arm befindet. Näherungsschalter werden durch Kühlmittel und Späne verschmutzt. Sie senden falsche Signale. Wenn die Maschine denkt, der Arm sei "zu Hause", obwohl er sich tatsächlich unter der Spindel befindet, stürzt das Programm ab. Außerdem können falsche Parameter - wie die Höhe des Werkzeugwechsels in der Z-Achse - dazu führen, dass der Arm den Werkzeugflansch verbiegt.

Wie können wir diese ATC-Fehlfunktionen beheben?

Das Anstarren des Fehlercodes wird das Problem nicht lösen. Sie brauchen einen systematischen Ansatz, um die Blockierung des Arms zu lösen und die Präzision wiederherzustellen.

Um Genauigkeitsprobleme zu beheben, ersetzen Sie verschlissene Stifte oder Arme und justieren Sie den Referenzpunkt der Z-Achse. Lösen Sie bei Blockierungen die Bremse manuell, drehen Sie den Arm in eine sichere Position und entfernen Sie Hindernisse. Beheben Sie Vibrationen, indem Sie lose Verbindungen festziehen, und lösen Sie Alarme, indem Sie Sensoren reinigen oder Parameter korrigieren.

Wenn Sie eine Störung haben, folgen Sie dieser Logik, um wieder zum Laufen zu kommen.

Korrektur von Genauigkeit und Ausrichtung

Wenn das Werkzeug nicht ausgerichtet ist, überprüfen Sie zunächst den mechanischen Zustand. Sind die Finger abgenutzt? Ersetzen Sie sie. Wenn die Teile gut aussehen, überprüfen Sie die Ausrichtung. Oft müssen wir die "Werkzeugwechselposition5" in den Parametern. Dadurch wird die Spindelhöhe perfekt auf die Armhöhe abgestimmt. Überprüfen Sie auch den Luftdruck. Wenn er schwankt, kann der Zylinder den Hub nicht ausführen.

Entklemmung des Arms

Bei einer physischen Verklemmung dürfen Sie nicht mit einem Brecheisen Gewalt anwenden. Sie würden das Nockengehäuse beschädigen. Die meisten Maschinen verfügen über ein manuelles Behebungsverfahren. Möglicherweise müssen Sie die Motorbremse lösen und die Schraube manuell drehen, um den Arm von der Spindel zu lösen. Überprüfen Sie die Schmierung. Oft kommt es zu einer Verklemmung, weil der Mechanismus trocken ist. Fetten Sie ihn ein.

Den Lärm zum Schweigen bringen

Wenn der Arm vibriert, überprüfen Sie das Antriebssystem. Ist der Riemen locker? Ist das Spiel des Untersetzungsgetriebes zu groß? Ziehen Sie die Verbindungsbolzen an. Wenn der Servomotor schwankt, müssen Sie möglicherweise die Einstellung des Servo-Verstärkungen6In der Regel handelt es sich jedoch nur um eine lose mechanische Verbindung.

Löschen von Kontrollalarmen

Wenn es sich um einen Sensoralarm handelt, suchen Sie den Sensor. Er ist wahrscheinlich mit Metallspänen bedeckt. Wischen Sie ihn ab. Überprüfen Sie die LED-Leuchte auf dem Sensorgehäuse. Wenn sie nicht aufleuchtet, wenn Sie Metall vor den Sensor halten, ersetzen Sie ihn. Überprüfen Sie, ob Ihre M-Codes im Programm korrekt sind.

Welche Wartungs- und Präventivmaßnahmen können helfen, Fehlfunktionen der Flugsicherung zu vermeiden?

Die beste Lösung ist die, die Sie nie anwenden müssen. Eine einfache tägliche Routine kann 90% der Ausfälle von Werkzeugwechslern verhindern.

Beugen Sie Fehlfunktionen vor, indem Sie das pneumatische System regelmäßig überprüfen und die Sensoren reinigen. Halten Sie einen strengen Schmierplan ein, um Reibung im Arm und im Magazin zu vermeiden. Die Bediener sollten geschult werden, den Werkzeugkegel sauber und die Werkstatt staubfrei zu halten, um empfindliche Komponenten zu schützen.

Ich sage meinen Kunden, dass Wartung ist billiger als Ausfallzeiten7. Hier ist Ihr Tagesplan.

Tägliche und wöchentliche Überprüfungen

Wischen Sie den Werkzeugwechselarm jeden Tag ab. Entfernen Sie Späne, die sich in der Nähe der Sensoren ansammeln. Überprüfen Sie Ihren Luftdruckmesser. Ist der Wasserabscheider voll? Entleeren Sie ihn. Wasser in den Luftleitungen tötet die Magnetventile. Überprüfen Sie wöchentlich den Ölbehälter für den ATC-Schmierer. Der Mechanismus benötigt eine ständige Ölzufuhr, um ein Verklemmen zu verhindern.

Optimieren Sie den Betrieb8

Schulen Sie Ihre Leute. Laden Sie kein Werkzeug, das zu schwer für das Magazin ist. Lassen Sie die Schnellüberbrückung nicht bei 100% laufen, wenn Sie ein schweres Werkzeug haben; verlangsamen Sie sie. Stellen Sie sicher, dass die Zugbolzen richtig angezogen sind. Ein lockerer Abzugsbolzen kann einen katastrophalen Sturz verursachen.

Umweltkontrolle

Staub ist der Feind. Wenn Ihre Werkstatt schmutzig ist, gelangt der Staub in das Fett des Nockenwellengehäuses und verwandelt es in Schleifpapier. Halten Sie die Oberseite der Maschine sauber. Wenn Sie sehen, dass sich "Schlamm" auf der Kette des Werkzeugmagazins ansammelt, säubern Sie ihn und fetten Sie ihn neu.

| Aufgabe | Frequenz | Nutzen Sie |

|---|---|---|

| Luftdruck prüfen | Täglich | Verhindert eine schwache Zylinderwirkung |

| Saubere Sensoren | Wöchentlich | Verhindert Fehlalarme |

| Arm/Kette schmieren | Wöchentlich | Verhindert mechanische Verklemmungen |

| Zugbolzen inspizieren | Monatlich | Verhindert das Herunterfallen von Werkzeugen |

Schlussfolgerung

ATC-Fehler stoppen die Produktion, aber sie sind vorhersehbar. Durch die Wartung Ihrer Pneumatik, Sensoren und mechanischen Teile können Sie dafür sorgen, dass Ihr automatischer Werkzeugwechsler zuverlässig arbeitet und sich Ihre Spindel dreht.

-

Das Verständnis der verpassten Übergabe kann Ihnen helfen, Genauigkeitsfehler in Ihrem Betrieb zu vermeiden. ↩

-

Wenn Sie die Ursachen für mechanische Staus erforschen, können Sie Ihre Fähigkeiten zur Fehlerbehebung verbessern und die Zuverlässigkeit der Maschine erhöhen. ↩

-

Das Verständnis von mechanischer Abnutzung ist entscheidend für die Wartung und Langlebigkeit von Maschinen, um eine optimale Leistung zu gewährleisten. ↩

-

Die Untersuchung von Pneumatikproblemen kann Ihnen bei der Fehlersuche helfen und kostspielige Ausfallzeiten in automatisierten Systemen verhindern. ↩

-

Die Kenntnis der Werkzeugwechselposition ist entscheidend für eine präzise Ausrichtung und optimale Maschinenleistung. ↩

-

Die Abstimmung der Servoverstärkungen kann die Effizienz der Maschine erheblich steigern und Vibrationen reduzieren, was für einen optimalen Betrieb unerlässlich ist. ↩

-

Wenn Sie die Kostenvorteile der Instandhaltung verstehen, können Sie Geld sparen und die Effizienz Ihres Betriebs verbessern. ↩

-

Die Erforschung von Optimierungsstrategien kann die Produktivität steigern und die Kosten senken, so dass Ihr Betrieb effizienter wird. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.