Wie repariert man ein beschädigtes Turbinengehäuse in kurzer Ausfallzeit?

Ihre Turbine ist ausgefallen, und jede Sekunde kostet ein Vermögen. Der Druck ist immens; Sie brauchen eine schnelle, präzise Reparatur ohne sechswöchigen Werkstattaufenthalt. Wie ist das überhaupt möglich?

Der schnellste Weg, ein beschädigtes Turbinengehäuse zu reparieren, ist das mobile Leitungsbohren vor Ort. Mit dieser Methode können Sie beschädigte Bohrungen nachbearbeiten und dabei andere, unbeschädigte Bohrungen als Referenz verwenden, um die perfekte Ausrichtung wiederherzustellen, ohne das gesamte Gehäuse zu bewegen.

Chemische Korrosion hatte eine kritische Oberfläche des Lagergehäuses ihrer Hauptturbine zerfressen. Das Problem bestand nicht nur in der einen beschädigten Bohrung. Ein Turbinenrotor wird von mehreren Lagern getragen, deren Mittellinien eine perfekt gerade Linie bilden müssen, damit sich der Rotor reibungslos drehen kann. Wenn auch nur eines davon ausfällt, ist das gesamte System gefährdet. Das massive Gehäuse in eine Werkstatt zu bringen, würde wochen-, vielleicht monatelange Ausfallzeiten bedeuten. Die Lösung bestand darin, die Werkstatt zur Turbine zu bringen. An dieser Stelle wird das Leitungsbohren zum absoluten Wendepunkt, und es ist die einzige Methode, die dieses Problem vor Ort lösen kann.

Was genau ist eine Linienbohrmaschine?

Man hört den Begriff "Leitungsbohren", aber was ist das eigentlich? Es hört sich kompliziert an, aber der Kerngedanke ist überraschend einfach und unglaublich leistungsfähig für Reparaturen vor Ort.

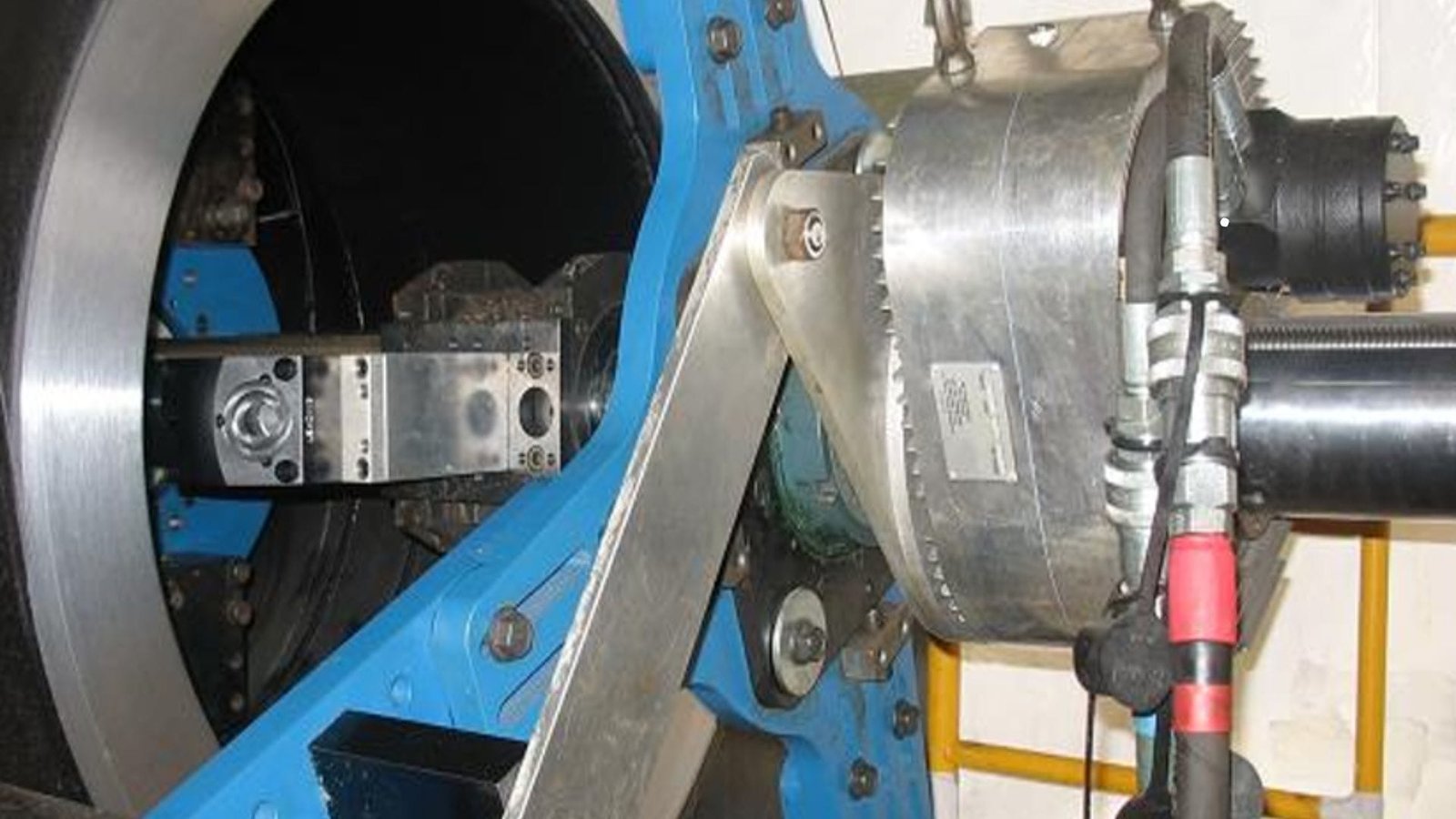

Eine tragbare Reihenbohrmaschine ist ein spezielles, transportables Werkzeug, das für die präzise Reparatur und Wiederherstellung zylindrischer Bohrungen in schweren Maschinen an Ort und Stelle konzipiert ist, so dass keine kostspielige Demontage und kein Transport erforderlich sind.

Im Kern geht es darum, eine tragbare Reihenbohrmaschine1 wurde entwickelt, um eine Aufgabe mit äußerster Präzision zu erfüllen: die Wiederherstellung der Innenabmessungen und der Ausrichtung einer abgenutzten oder beschädigten zylindrischen Bohrung oder "Bohrung". Das Verfahren beginnt mit der Montage einer starren Bohrstange, die durch die zu reparierende Bohrung - oder eine Reihe von Bohrungen - geführt wird. Diese Stange wird sorgfältig ausgerichtet, oft unter Verwendung von Laserwerkzeugen, um ihre Position im Verhältnis zu den OEM-Spezifikationen zu überprüfen. Nach dem Einrasten wird eine Schneidewerkzeug2 ist an der Stange befestigt. Während sich die Stange dreht, wird das Schneidewerkzeug entlang ihrer Länge zugeführt und schabt dabei präzise Material von der Innenfläche der Bohrung ab. Dieses Verfahren ist so genau, dass Toleranzen bis zu einem Bruchteil eines tausendstel Zolls erreicht werden können, was für die Vermeidung von Vibrationen oder Dampflecks in Hochleistungsmaschinen absolut entscheidend ist.

Viele moderne Reihenbohrmaschinen verfügen auch über eine automatisiertes Schweißsystem3. Wenn eine Bohrung übermäßig abgenutzt ist, kann der Schweißautomat eingesetzt werden, um zunächst neue Materialschichten im Inneren der Bohrung aufzubringen. Nach dem Aufbau beginnt der Prozess des Aufbohrens, bei dem die Bohrung wieder auf ihre ursprünglichen Abmessungen gebracht wird. Dieser zweistufige Prozess ist die Grundlage für eine echte Vor-Ort-Sanierung.

Was sind die Vorteile des mobilen Leitungsbohrens für Reparaturen vor Ort?

Schweres Gerät geht kaputt, das ist eine Tatsache. Aber der wahre Albtraum ist die Logistik des Transports zu einer Werkstatt zur Reparatur. Es gibt einen viel besseren Weg.

Die Hauptvorteile sind drastisch reduzierte Ausfallzeiten, massive Kosteneinsparungen durch Vermeidung von Transport und Demontage und die Beibehaltung hoher Präzision. Es ermöglicht Reparaturen an abgelegenen Orten, so dass kritische Maschinen schneller wieder in Betrieb genommen werden können.

Die Vorteile, die sich daraus ergeben, dass die Werkzeugmaschine direkt am Arbeitsplatz eingesetzt wird, sind immens und gehen weit über die einfache Bequemlichkeit hinaus. Ich habe immer wieder erlebt, wie diese Vorteile Projekte gerettet haben.

Drastische Verringerung der Ausfallzeiten

Dies ist der größte Einzelvorteil. Der herkömmliche Reparaturprozess - Demontage, Transport, Warten, Reparatur, Rücktransport, Wiederzusammenbau - kann Wochen oder Monate dauern. Mit mobile Leitungsbohrung4erfolgt die Reparatur in situ. Dadurch wird eine Zeitspanne von Wochen auf Tage oder sogar Stunden verkürzt.

Signifikante Kosteneinsparungen5

Wenn Sie den Transport und die Demontage vermeiden, entfällt ein großer Teil der Kosten. Sie zahlen nicht mehr für Schwertransporte, Kranmieten, Werkstattgebühren oder die vielen Arbeitsstunden für die Demontage und den Wiedereinbau. Die Kosten für eine Vor-Ort-Reparatur betragen oft nur einen Bruchteil der Kosten einer herkömmlichen Werkstattreparatur.

Hochpräzise, wo es darauf ankommt6

Die Durchführung der Reparatur vor Ort führt oft zu einem genaueren Ergebnis. Bei Maschinen mit mehreren kolinearen Bohrungen, wie z. B. einer Turbine, gewährleistet die Verwendung der eigenen, unbeschädigten Bohrungen der Maschine als Referenzpunkte eine perfekte Ausrichtung. Sie bearbeiten das Bauteil relativ zu seiner eigenen Mittellinie, was genauer sein kann als der Versuch, diese Ausrichtung in einer Werkstatt nachzuvollziehen.

Schnelle Einrichtung und Vielseitigkeit

Diese Maschinen sind für eine schnelle Reaktion ausgelegt. In den Händen eines erfahrenen Bedieners lässt sich eine tragbare Reihenbohrmaschine oft in weniger als einer Stunde einrichten. Ihr modulares Design bedeutet, dass sie so konfiguriert werden können, dass sie in engen, schwierigen Räumen arbeiten können, in die andere Werkzeuge einfach nicht hineinpassen.

Was sind die typischen Anwendungsfälle für große und kleine Linienbohrmaschinen?

Nicht alle Bohrarbeiten sind gleich. Der Einsatz einer massiven Maschine für eine kleine Präzisionsarbeit ist ineffizient, und eine kleine Maschine kann ein riesiges Konstruktionsgerüst nicht bewältigen.

Große Reihenbohrmaschinen werden für große Arbeiten vor Ort eingesetzt, z. B. für Turbinengehäuse und Schiffskomponenten. Kleine Maschinen sind für hochpräzise Arbeiten an kleineren Teilen wie Motorlagertaschen und Getriebegehäusen geeignet.

Die Wahl zwischen einem großen und einem kleinen Reihenbohrwerk hängt ganz von der Größe des Auftrags, dem Einsatzort und den Präzisionsanforderungen ab. Der Unterschied ist groß, sowohl in Bezug auf die Leistungsfähigkeit als auch auf die Anwendung.

Große Linienbohrmaschinen

Dies sind die Schwergewichte, die für Bauteile mit riesigen Durchmessern, manchmal bis zu 80 Zoll oder mehr, konzipiert sind. Ihre modulare Bauweise ermöglicht es, sie in engen Räumen aufzustellen, aber ihre wahre Stärke ist das hohe Drehmoment und die Leistung, die es ihnen ermöglichen, tiefe, aggressive Schnitte an massiven Werkstücken durchzuführen.

- Typische Anwendungen: Reparatur von Dampf- und Wasserturbinengehäusen, Bearbeitung von Stevenrohren, Ausrichten von Kupplungslöchern und Nachbohren von Grundplatten großer Dieselmotoren.

Kleine Linienbohrmaschinen

Diese Maschinen sind auf Präzision und Flexibilität ausgelegt, mit Bohrdurchmessern ab 1,5 Zoll. Sie sind leicht und ideal für feinere Bearbeitungen, bei denen es in erster Linie auf eine perfekte Oberflächengüte und enge Toleranzen bei kleineren Komponenten ankommt.

- Typische Anwendungen: Reparatur von Motorlagertaschen, Aufbohren von Ventilgehäusen und allgemeine Wartungsarbeiten an kleineren Maschinenkomponenten wie Getriebegehäusen, Scharnierstiften und A-Rahmenstützen.

| Merkmal | Große Linienbohrmaschine | Kleine Linienbohrmaschine |

|---|---|---|

| Typischer Durchmesser | 10 Zoll bis 80+ Zoll | 1,5 Zoll bis 10 Zoll |

| Schwerpunkt Verarbeitung | Hohes Drehmoment, tiefe Schnitte an massiven Bauteilen | Hohe Präzision, feines Finish bei kleineren Teilen |

| Primäre Anwendungsfälle | Turbinen zur Stromerzeugung, Schiffsantriebe, Großmotoren | Allgemeine Instandhaltung, Kraftfahrzeuge, Baumaschinennadeln/Unterstützung |

In welchen anderen Branchen werden häufig Linienbohrmaschinen eingesetzt?

Man könnte meinen, diese Technologie sei nur für Kraftwerke oder große Schiffe geeignet. In Wirklichkeit werden Sie überrascht sein, wie viele wichtige Schwerindustrien auf diese kritische Reparaturfähigkeit angewiesen sind.

Neben der Stromerzeugung ist das Bohren von Leitungen in der Bau- und Bergbauindustrie für die Reparatur von Ausrüstungen, in der Automobilindustrie für die Motorenherstellung, in der Schifffahrt und im Schiffbau für Antriebssysteme und in der Öl- und Gasindustrie für die Wartung kritischer Bohrinseln von entscheidender Bedeutung.

Die Fähigkeit, präzise zu arbeiten Reparaturen vor Ort7 macht das Reihenbohren zu einem unentbehrlichen Werkzeug in einer Vielzahl von Sektoren.

-

Stromerzeugung: Dies ist ein Hauptanwender für die Reparatur von Turbinengehäusen, Düsenkammern und anderen kritischen Komponenten in Dampf-, Gas- und Wasserkraftwerken, um die Effizienz zu erhalten und katastrophale Ausfälle zu verhindern.

-

Marine und Schiffbau: In einer Salzwasserumgebung ist der Verschleiß unerbittlich. Das Bohren von Linien ist für die Bearbeitung von Stevenrohren, Ruderzapfen, Antriebswellengehäusen und A-Rahmenstützen sowohl beim Neubau als auch bei der Reparatur von Schiffen während des Betriebs unerlässlich.

-

Schwere Ausrüstung: Dies ist ein großer Anwender. Bei Bau- und Bergbaumaschinen wie Baggern und Planierraupen wird das Linienbohren vor Ort zur Reparatur von Schaufelbolzen, Hydraulikzylinderbefestigungen und Gelenkpunkten eingesetzt, damit die Maschinen funktionieren und die Projekte im Zeitplan bleiben.

-

Automobilindustrie: Während die meisten größeren Motoren, wie z. B. in der Industrie oder in der Schifffahrt, für Präzisionsreparaturen an Motorblöcken und Lagergehäusen benötigt werden, um Leistung und Langlebigkeit zu gewährleisten, ist das Aufbohren von Leitungen unerlässlich.

-

Öl und Gas: In dieser Branche sind Ausfallzeiten inakzeptabel. Line Drilling wird für Vor-Ort-Reparaturen von Maschinen auf Offshore-Plattformen und in Raffinerien eingesetzt, wo große Komponenten wie Turbinengehäuse und Motorgrundplatten gewartet werden müssen, um die Betriebskontinuität zu gewährleisten.

-

Allgemeine Fertigung: Die Technologie wird auch eingesetzt für Präzisionsbearbeitung8 von Industriekomponenten wie Getrieben, Pressengestellen und Antriebswellengehäusen, die eine hochwertige Produktion und Wartung gewährleisten.

Schlussfolgerung

Das Bohren vor Ort ermöglicht Präzisionsreparaturen direkt an schweren Maschinen. Diese entscheidende Fähigkeit spart enorm viel Zeit und Geld, indem sie die Ausfallzeiten in vielen wichtigen Branchen drastisch reduziert.

-

Unter diesem Link finden Sie Informationen über die Mechanik und die Anwendungen von tragbaren Reihenbohrmaschinen in der Feinmechanik. ↩

-

Entdecken Sie die verschiedenen Schneidwerkzeuge, die beim Reihenbohren verwendet werden, um Ihr Wissen über Präzisionsbearbeitungstechniken zu erweitern. ↩

-

Erfahren Sie mehr über die Integration von automatisierten Schweißsystemen in die Fließbandbohrung zur Verbesserung der Effizienz und der Restaurierungsqualität. ↩

-

Informieren Sie sich über die Vorteile des mobilen Leitungsbohrens, das Ausfallzeiten und Kosten drastisch reduzieren und die Präzision bei Reparaturen verbessern kann. ↩

-

Erfahren Sie, wie Sie durch Reparaturen vor Ort Geld sparen können, da Transport- und Demontagekosten entfallen und die Wartung effizienter wird. ↩

-

Entdecken Sie, wie wichtig hohe Präzision bei Reparaturen ist, um eine bessere Ausrichtung und Genauigkeit für die Maschinenleistung zu gewährleisten. ↩

-

Entdecken Sie die Vorteile von Vor-Ort-Reparaturen und wie sie die Effizienz steigern und Ausfallzeiten in der Industrie reduzieren. ↩

-

Erfahren Sie mehr über die Präzisionsbearbeitung und ihre entscheidende Rolle bei der Sicherstellung einer hochwertigen Produktion in verschiedenen Fertigungsbereichen. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.