Wie wählt man bei einer Drehmaschine zwischen Totpunkt und Drehpunkt?

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden

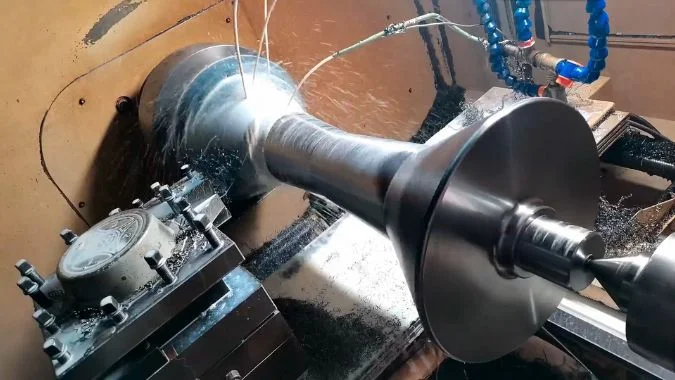

Die Bearbeitung einer Welle erfordert die richtige Unterstützung, sonst riskieren Sie ovale Teile und Rattermarken. Die Wahl des falschen Zentrums ist der schnellste Weg, die Oberflächengüte zu ruinieren oder die Reitstocklager zu zerstören.

Für das allgemeine CNC-Drehen müssen Sie eine mitlaufende Spitze wählen, um hohe Drehzahlen zu erreichen und die Reibung zu verringern. Für das Schleifen oder hochpräzise Drehen, bei dem Sie keinen Rundlauf benötigen, sollten Sie ein Totpunktzentrum wählen. Ihre Wahl hängt davon ab, ob Sie die Produktionsgeschwindigkeit (Live) oder die absolute geometrische Genauigkeit (Dead) bevorzugen.

Meiner Erfahrung nach versuchen viele Bediener, einen Totpunkt bei 2.000 U/min zum Laufen zu bringen. Das endet immer mit einem Fehlschlag. Man muss die Mechanik verstehen, um die richtige Entscheidung zu treffen.

Was sind die wichtigsten funktionalen Unterschiede zwischen einem Dead Center und einem Live Center?

Man kann sie zwar optisch unterscheiden, aber der eigentliche Unterschied liegt im Inneren des Gehäuses.

Der wichtigste funktionale Unterschied ist die Rotation. Ein Drehspitzendrehkopf verwendet interne Lager, um seine Spitze synchron mit dem Werkstück zu drehen, wodurch Reibung vermieden wird. Ein Totpunkt ist ein massives, stationäres Stahlstück, gegen das sich das Werkstück dreht. Dies bietet eine höhere Steifigkeit, erzeugt aber aufgrund des Metall-auf-Metall-Kontakts erhebliche Hitze.

Der Unterschied liegt nicht nur in den beweglichen Teilen, sondern auch darin, wie das Werkzeug mit dem Werkstück interagiert.

A Live Center1 ist für Bewegung gebaut. Sie enthält eine komplexe Anordnung von Kugel- oder Rollenlagern. Wenn Ihr Drehfutter das Teil dreht, dreht sich die Spitze der Drehspitze mit. Da sie sich gemeinsam bewegen, gibt es keine Reibung. Dies ist für die moderne Fertigung von entscheidender Bedeutung. Allerdings haben die Lager ein Lagerspiel. Das bedeutet, dass selbst eine hochwertige Drehspitze einen Rundlauf von 0,003 mm bis 0,005 mm haben kann. Für die meisten Dreharbeiten ist dies akzeptabel.

A Totes Zentrum2 ist auf Stabilität ausgelegt. Es ist ein massives Stück aus gehärtetem Stahl oder Karbid. Es bildet einen "statischen" Auflagepunkt. Da es keine Lager gibt, gibt es kein mechanisches Spiel. Wenn Ihr Spindelstock perfekt ist, wird auch Ihr Teil perfekt sein. Der Nachteil ist die Reibung. Ihr Teil dreht sich, aber der Totpunkt nicht. Dadurch entstehen Wärme und Widerstand.

Hier ist eine einfache Aufschlüsselung der technischen Unterschiede, um Ihnen die Entscheidung zu erleichtern:

| Aspekt | Totes Zentrum | Live Center |

|---|---|---|

| Drehung | Stationär; das Werkstück rotiert dagegen | Rotiert über Lager mit dem Werkstück |

| Reibung/Wärme | Hoch; erfordert Schmierung | Niedrig; Lager reduzieren die Reibung |

| Präzision | Hervorragend für Rundlaufgenauigkeit | Gut, aber möglicher Rundlauf der Lager |

| Geschwindigkeit Eignung | Niedrige bis mittlere RPMs | Hohe Drehzahlen |

| Typische Verwendung | Hochpräzise, kleine Auflagen | Lange Fahrten, CNC, schwere Lasten |

Was sind die Risiken von Wärmeausdehnung und Reibung bei der Verwendung eines Totpunkts?

Reibung erzeugt Wärme, und Wärme verändert die Größe Ihrer Metallteile. Dies ist die versteckte Gefahr bei der Verwendung eines Totpunktes.

Das Risiko besteht darin, dass die Reibung Wärme erzeugt, wodurch sich das Werkstück in Längsrichtung ausdehnt (Wärmedehnung). Da der Reitstock arretiert ist, drückt diese Ausdehnung das Werkstück mit großem Druck gegen den Totpunkt. Dadurch kann sich die Welle verziehen, die Lager der Maschine beschädigt oder die Zentrierspitze mit dem Werkstück verschweißt werden.

Wenn Sie eine Totpunkt3erzeugen Sie im Wesentlichen eine Bremse. Sie reiben unter Last Metall auf Metall.

Die Physik des Scheiterns

Nehmen wir an, Sie drehen eine lange Stahlwelle. Während sie sich gegen den festen Totpunkt dreht, erhitzt die Reibung die Spitze. Die Wärme überträgt sich auf die Welle. Stahl dehnt sich aus, wenn er heiß wird. Eine 1-Meter-Welle kann sich bei einem starken Schnitt leicht um 0,5 mm ausdehnen.

Wie geht es weiter?

Der Reitstock bewegt sich nicht zurück, um dieses Wachstum aufzunehmen. Die Welle ist nun länger, aber der Abstand zwischen den Spitzen ist gleich geblieben. Die Welle beginnt sich in der Mitte zu biegen. Dadurch wird die Geradheit zerstört. Wenn der Druck zu hoch wird, reißt der Schmierfilm ab. Der Totpunkt verschmilzt buchstäblich mit dem Werkstück.

Wie wir das Problem lösen

Wenn Sie einen Totpunkt für die Präzision verwenden müssen, können Sie ihn nicht trocken laufen lassen.

- Schmierung: Wir verwenden Hochdruckfett4 wie Moly D (Molybdändisulfid). Standardöl spinnt sofort ab.

- Geschwindigkeitsbegrenzungen: Sie müssen langsam laufen.

- Anpassungen: Bei langen Aufträgen halten wir manchmal die Maschine an, fahren den Reitstock etwas zurück, um den Druck durch die Ausdehnung zu verringern, und beenden dann den Schnitt.

Warum sollte man sich bei einer CNC-Drehmaschine für ein Live Center und nicht für ein Dead Center entscheiden?

CNC-Maschinen sind auf Geschwindigkeit und Effizienz ausgelegt. Totpunkte können mit dem Tempo der modernen Automatisierung einfach nicht mithalten.

Bei CNC-Drehmaschinen wählt man eine mitlaufende Zentrierspitze, um Hochgeschwindigkeitsbearbeitung zu ermöglichen, ohne dass das Werkzeug verbrennt. Mitlaufende Zentrierspitzen verhindern Reibungswärme, schützen die Zentrierbohrung vor Verschleiß bei sich wiederholenden Vorgängen und ermöglichen den Einsatz moderner beschichteter Wendeplatten, die hohe Oberflächengeschwindigkeiten benötigen, um korrekt zu funktionieren.

Die Verwendung eines Totpunktes auf einer Hochgeschwindigkeits-CNC-Drehmaschine ist normalerweise ein Fehler. Hier ist die Aufschlüsselung, warum Live-Zentren5 sind die beste Wahl für diese Anwendung.

1. Passende Beilagengeschwindigkeiten

Moderne Hartmetalleinsätze sind für einen schnellen Schnitt ausgelegt. Wenn man sie zu langsam laufen lässt, splittern sie. Um die richtige Oberflächengeschwindigkeit (SFM) zu erreichen, braucht man oft 2000+ RPM. Bei dieser Geschwindigkeit verbrennt ein totes Zentrum innerhalb von Sekunden. Eine angetriebene Zentrierspitze kann hohe Drehzahlen mühelos bewältigen, da die Lager die Last aufnehmen.

2. Schutz des Mittellochs

In Produktionsumgebungen werden Teile oft von einer Drehbank auf eine Fräse oder eine Schleifmaschine umgelagert. Die zentrale Bohrung ist unser Bezugspunkt. Wenn Sie einen toten Mittelpunkt verwenden, kann die Reibung die zentrale Bohrung einkerben oder ovalisieren. Eine mitlaufende Zentrierspitze hat Rollkontakt. Sie bewahrt die Geometrie der Mittelbohrung und stellt sicher, dass das Teil auch dann noch genau ist, wenn es an die nächste Maschine weitergegeben wird.

3. Schwingungsdämpfung

CNC-Drehen kann aggressiv sein. Eine angetriebene Zentrierspitze hilft tatsächlich, einige Vibrationen zu absorbieren. Der Ölfilm in den Lagern wirkt wie ein kleiner Stoßdämpfer. Dies hilft, Rütteln bei langen, schlanken Teilen zu verhindern, was ein häufiges Problem bei unseren Kunden in der Automobilzulieferkette ist.

Welchen Einfluss hat das Werkstückgewicht auf die Lebensdauer von Spitzenlagern?

Jeder Drehpunkt hat eine Grenze. Das Gewicht Ihres Werkstücks zu ignorieren ist die häufigste Ursache für ein Festfressen der Lager.

Das Gewicht des Werkstücks verringert direkt die Lebensdauer des Lagers, wenn es die radiale Tragzahl überschreitet. Schwere Teile drücken die inneren Rollen in die Laufringe, was zu "Brinelling" (Verbeulungen) und Überhitzung führt. Die Überlastung eines Drehpunkts führt dazu, dass er sich mitten im Schnitt festfährt, wodurch das Werkstück ausgehöhlt wird und die Schneidwerkzeuge brechen.

Das Gewicht des Werkstücks beeinflusst die Auswahl der Werkzeuge. Ein Standard-Morse-Taper-4-Drehzentrum kann für 2.000 U/min ausgelegt sein, aber es kann nur 500 kg tragen.

Radiale vs. axiale Belastung

Die meisten Leute denken an das Schieben des Reitstocks in (Axiallast). Aber die Schwerkraft zieht unten (Radiale Belastung6). Standard-Zentrierspitzen sind gut geeignet, um axialen Druck aufzunehmen, aber schwach gegen radiales Gewicht. Wenn Sie eine schwere Rolle auf eine kleine Zentrierspitze setzen, werden die Lager zerquetscht.

Die Konsequenz der Überlastung

Wenn ein Lager überlastet ist, erzeugt es überschüssige Wärme. Das Fett schmort im Inneren des Gehäuses. Schließlich frisst sich das Lager fest. Bei einer manuellen Drehmaschine hören Sie vielleicht das Quietschen und hören auf. Bei einer CNC-Drehmaschine dreht die Maschine weiter. Die Zentrierspitze hört auf, sich zu drehen, aber das Spannfutter dreht sich weiter. Die aktive Zentrierspitze wirkt wie eine Bohrstange und zerstört das Ende Ihrer Welle.

Die Lösung

Für schwere Teile empfehlen wir "Bull Nose"-Zentren oder Schwerlastmodelle mit zusätzlichen Lagerreihen. Wir sagen unseren Kunden immer: Berechnen Sie das Gewicht Ihres Rohmaterials. Wenn Sie an der Grenze der Belastbarkeit des Zentrums angelangt sind, kaufen Sie ein größeres. Das ist billiger, als ein 2 Tonnen schweres Werkstück zu verschrotten.

Schlussfolgerung

Mitlaufende Zentren sind für eine schnelle und effiziente CNC-Produktion unerlässlich. Tote Zentren sind die einzige Wahl für hochpräzises Schleifen, bei dem Rundlauffehler inakzeptabel sind. Stimmen Sie das Werkzeug auf Ihre Anforderungen an Geschwindigkeit und Genauigkeit ab.

-

Unter diesem Link erfahren Sie, wie ein Live Center die Präzision und Effizienz von Bearbeitungsprozessen steigert. ↩

-

Entdecken Sie die Vorteile der Verwendung eines Totpunktes für Stabilität und Präzision bei Ihren Bearbeitungsprojekten. ↩

-

Das Verständnis von Totpunkten ist für die Präzisionsbearbeitung von entscheidender Bedeutung, um häufige Fehler zu vermeiden und die Qualität Ihrer Arbeit zu verbessern. ↩

-

Die Erforschung von Hochdruckfettoptionen kann Ihre Bearbeitungsprozesse verbessern und eine bessere Schmierung und Leistung gewährleisten. ↩

-

Unter diesem Link erfahren Sie mehr über die Vorteile von aktiven Zentren gegenüber toten Zentren in der CNC-Bearbeitung und die Steigerung Ihrer Produktionseffizienz. ↩

-

Das Verständnis der Radiallast ist entscheidend für die Auswahl der richtigen Werkzeuge und die Vermeidung von Geräteausfällen. ↩