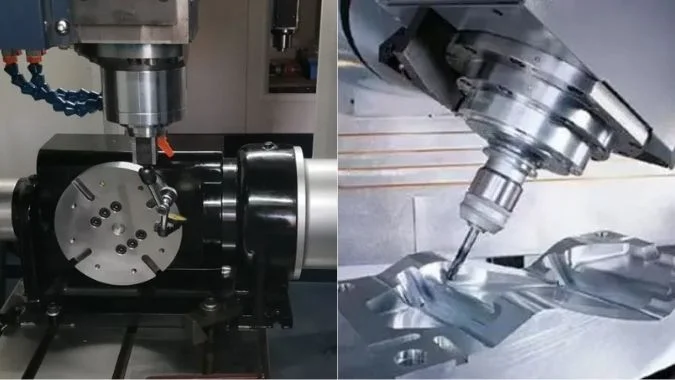

Wie wählt man zwischen einem 5-Achsen-Bearbeitungszentrum mit Zapfen und einem mit Schwenkkopf?

Sie sind bereit, in eine 5-Achsen-Maschine zu investieren, aber die Wahl zwischen einem Drehzapfen und einem Schwenkkopf ist verwirrend. Eine falsche Entscheidung kann dazu führen, dass Sie mit einer Maschine arbeiten, die Ihre größten Teile nicht bearbeiten kann oder die die Merkmale Ihrer komplexesten Teile nicht erreichen kann.

Wählen Sie eine Maschine mit Schwenkzapfen für kleine, komplexe Werkstücke, die eine hervorragende Hinterschneidung und Werkzeugzugänglichkeit erfordern, insbesondere bei harten Materialien. Wählen Sie eine Maschine mit schwenkbarem Kopf für die Bearbeitung sehr großer und schwerer Werkstücke, bei denen der Tisch flach und stationär bleiben muss, um das Gewicht zu tragen.

Dies ist eine grundlegende Entscheidung, die bestimmt, welche Art von Arbeit Ihre Werkstatt in den nächsten zehn Jahren leisten wird. Manche Werkstätten kaufen sich eine schöne Zapfenmaschine, um dann festzustellen, dass ihre profitabelsten Aufträge zu schwer sind, als dass der Tisch sie heben könnte. Manche Werkstätten mit Schwenkkopfmaschinen haben mit winzigen, komplizierten medizinischen Teilen zu kämpfen, weil sie ein kurzes, stummeliges Werkzeug nicht in die richtige Position bringen konnten. Das Geheimnis besteht darin, nicht zuerst auf die Maschine zu schauen, sondern auf die Teile. Das Teil sagt Ihnen immer, auf welcher Maschine es gefertigt werden soll.

Warum ist ein 5-Achsen-Schwenkkopf-Bearbeitungszentrum in der Regel besser für große und schwere Werkstücke geeignet?

Sie müssen ein massives Druckgussstück oder einen riesigen Strukturrahmen für die Luft- und Raumfahrt bearbeiten. Sie befürchten, dass eine normale 5-Achs-Maschine das hohe Gewicht nicht bewältigen kann, ohne an Genauigkeit zu verlieren.

Ein Schwenkkopf ist besser, weil das Werkstück auf einem großen, stationären Tisch eingespannt wird, der sich nur in X und Y bewegt.

Der Hauptvorteil eines Schwenkkopfmaschine1 ist seine Struktur. Stellen Sie sich den Arbeitstisch als ein einfaches, unglaublich starkes Fundament vor. Seine einzige Aufgabe besteht darin, das Teil von links nach rechts und von vorne nach hinten zu bewegen. Er muss das Werkstück niemals anheben oder kippen. Der Spindelkopf, der viel leichter ist als das Werkstück, führt alle komplexen Drehungen der A- und C-Achse aus. Durch diese Konstruktion wird das Gewicht des Werkstücks vollständig von den Drehachsen getrennt. So können Sie auch sehr große Werkstücke über 2.000 mm bearbeiten, wie sie in der Luft- und Raumfahrt, im Energiesektor und im Formenbau vorkommen, ohne dass Sie befürchten müssen, den Kippmechanismus der Maschine zu überlasten.

Arbeitsbereich und Gewichtskapazität

Die Konstruktion einer Schwenkkopfmaschine bietet bei großen Teilen zwei wesentliche Vorteile: eine gleichmäßige Arbeitsumschlag2 und massive Gewichtskapazität. Der Arbeitsbereich einer Schwenkkopfmaschine kann dramatisch schrumpfen, da der Tisch zu einem großen Teil in Richtung der Maschinensäule kippt, was zu Störungen führen kann. Bei einer Schwenkkopfmaschine gibt es dieses Problem nicht. Der Arbeitsbereich bleibt von der Ausrichtung des Werkzeugs weitgehend unbeeinflusst. Außerdem sind die Gewichtsbeschränkungen deutlich höher. Während ein Schwenkzapfentisch auf etwa 500 kg begrenzt ist, kann der Tisch einer vergleichbaren Schwenkkopfmaschine leicht mehrere Tonnen tragen. Dies macht sie zur Standardkonfiguration für Branchen, in denen Teile bearbeitet werden müssen, die nicht von Hand gehoben werden können.

Wie ermöglicht ein 5-Achsen-Bearbeitungszentrum mit Zapfen eine bessere Hinterschneidung und einen besseren Werkzeugzugang bei kleinen, komplexen Teilen?

Sie bearbeiten kleine, komplizierte Teile wie medizinische Implantate oder Laufräder. Sie kämpfen ständig damit, enge Merkmale und tiefe Taschen zu erreichen, ohne gefährlich lange und flexible Werkzeuge zu verwenden.

Eine Maschine mit Schwenkzapfen ermöglicht einen besseren Zugang, indem das Werkstück selbst zum Werkzeug hin gekippt wird. Durch diese Bewegung wird das Werkstück geöffnet, so dass Sie kürzere, steifere Werkzeuge verwenden können, um Hinterschneidungen und seitliche Merkmale leicht zu erreichen.

Stellen Sie sich vor, Sie halten ein kleines, komplexes Objekt in Ihrer Hand. Um ein Merkmal auf der Unterseite zu untersuchen, brauchen Sie nicht den Hals zu heben, sondern Sie kippen das Objekt einfach. Eine Schwenkzapfenmaschine funktioniert genau so. Die A- und C-Achse befinden sich im Tisch, der das Teil wiegt und kippt, oft in einem großen Bereich von -30° bis +110°. Auf diese Weise wird das Teil effektiv aus dem Weg geräumt. Durch das Kippen des Werkstücks entsteht ein großer Freiraum um das Werkzeug herum, so dass der Zugang zu Merkmalen, die auf einer Schwenkkopfmaschine ohne ein sehr langes Werkzeug unmöglich zu erreichen wären, unglaublich einfach ist. Das ist der Grund Schwenkzapfenmaschinen3 dominieren Branchen wie die Medizintechnik und die Luft- und Raumfahrt, wo kleine, hochwertige Teile die Norm sind.

Der Vorteil des Kippens des Teils

Wenn die Maschine das Werkstück kippt, haben Sie einen erheblichen Vorteil bei Schnittdynamik4. Sie können das kürzeste, steifste Werkzeug verwenden, das für die Arbeit möglich ist. Ein kürzeres Werkzeug biegt sich weniger durch, vibriert weniger und ermöglicht einen viel aggressiveren und genaueren Schnitt. Dies führt zu einer besseren Oberflächengüte, einer längeren Werkzeuglebensdauer und kürzeren Zykluszeiten. Bei einer Maschine mit schwenkbarem Kopf bleibt das Teil flach, so dass der Kopf gekippt werden muss, um ein seitliches Merkmal zu erreichen. Dadurch sind Sie oft gezwungen, einen längeren Werkzeughalter und ein längeres Werkzeug zu verwenden, um zu vermeiden, dass der Spindelkopf mit dem Werkstück oder der Vorrichtung kollidiert. Diese zusätzliche Länge führt zu einer Biegung und schränkt die Zerspanungsleistung ein, was Sie sich bei komplexen, hochpräzisen Teilen nicht leisten können.

Welche Konstruktion bietet mehr Steifigkeit und Stabilität an der Werkzeugspitze?

Sie müssen harte Materialien wie Stahl oder Titan bearbeiten. Sie wissen, dass ein Mangel an Steifigkeit zu Ratterern, schlechter Werkzeugstandzeit und ungenauen Teilen führt. Sie müssen wissen, welche Konstruktion grundsätzlich stabiler ist.

Eine Maschine mit Schwenkzapfen bietet oft eine größere Steifigkeit an der Werkzeugspitze, da ihre Konstruktion den Einsatz kürzerer Werkzeuge ermöglicht. Die Stabilität wird dadurch erreicht, dass der Abstand zwischen der Spindelfläche und der Schneide so kurz wie möglich gehalten wird.

Das mag auf den ersten Blick widersinnig erscheinen. Die Maschine mit schwenkbarem Kopf hat einen einfacheren Kopf und einen massiven Tisch, der steifer klingt. Aber wahr Zerspanungssteifigkeit5 wird an der Kontaktstelle bestimmt: der Werkzeugspitze. Wie wir bereits besprochen haben, kippt eine Schwenkzapfenmaschine das Teil und schafft so einen Freiraum, der es ermöglicht, sehr kurze Werkzeuge zu verwenden. Ein Werkzeug, das doppelt so lang ist, ist um ein Vielfaches weniger steif. Durch den Einsatz kürzerer Werkzeuge sorgt die Zapfenkonstruktion für stabilere Schnittbedingungen. Das ist der Grund Schwenkzapfenmaschinen6 werden häufig für die Bearbeitung harter Werkstoffe und für tiefe Zerspanungsoperationen mit hohem Werkzeugdruck bevorzugt.

Struktur und Material aufeinander abstimmen

Auch die Gesamtkonstruktion der Maschine spielt eine Rolle. Maschinen mit Drehzapfen, die für die dynamischen Kräfte eines sich bewegenden Tisches und aggressives Schneiden ausgelegt sind, sind oft sehr robust. Die feststehende Spindel ist eine einfache, hochbelastbare Einheit. Die Gelenkspindel einer Schwenkkopfmaschine hat mehr bewegliche Teile und Gelenke, die eine Quelle für mögliche Vibrationen darstellen können. Daraus ergibt sich ein Unterschied in der Schnittführung. Eine Zapfenmaschine ist im Allgemeinen besser für schwere Schnitte in harten Materialien wie Stahl geeignet, während die geringeren Schnittkräfte einer Schwenkkopfmaschine sie ideal für die Hochgeschwindigkeits-Endbearbeitung weicherer Materialien wie Aluminium machen.

Welche abschließende Checkliste sollten Sie verwenden, um Ihre Teile der richtigen 5-Achsen-Konfiguration zuzuordnen?

Sie haben die Theorie verstanden, aber jetzt müssen Sie eine Entscheidung in der Praxis für Ihre Werkstatt treffen. Sie brauchen eine einfache Checkliste, um sich Ihre Teile anzusehen und die richtige Maschine auszuwählen.

Analysieren Sie Ihre Teile anhand ihrer Größe, ihres Gewichts, ihrer Komplexität und ihres Materials. Die Antworten weisen direkt auf die richtige Maschinenkonfiguration hin und stellen sicher, dass Ihre Investition perfekt zu Ihrer Arbeit passt.

Um die richtige Wahl zu treffen, muss man die richtigen Fragen stellen. Beginnen Sie nicht mit dem Maschinenkatalog. Beginnen Sie mit den Teilen, die Sie heute herstellen, und den Teilen, die Sie morgen herstellen wollen. Gehen Sie Ihre 10 profitabelsten oder schwierigsten Aufträge durch und wenden Sie diese Checkliste an. Das Muster, das sich dabei herauskristallisiert, wird Ihre Entscheidung klar machen. Ich wende diese Methode seit Jahren bei meinen Kunden an, und sie macht das Rätselraten überflüssig. Sie stellt sicher, dass die Maschine, die Sie kaufen, eine Lösung für Ihre Probleme ist und nicht die Ursache für neue Probleme.

Ihre 5-Achsen-Entscheidungscheckliste

Verwenden Sie diese Tabelle, um Ihre primäre Arbeitsbelastung zu bewerten. Die Spalte mit den meisten Häkchen ist wahrscheinlich die richtige Wahl für die Zukunft Ihres Unternehmens.

| Frage | Wählen Sie den Zapfen-Stil, wenn... | Wählen Sie Swivel-Head, wenn... |

|---|---|---|

| 1. Was ist die typische TEILGEWICHT7? | Die Teile sind leicht bis mittelschwer (unter 500 kg). | Die Teile sind durchweg schwer (über 500 kg, bis hin zu mehreren Tonnen). |

| 2. Was ist die typische TEILGRÖSSE? | Die Teile sind klein bis mittelgroß, im Allgemeinen unter 1.000 mm. | Die Teile sind sehr groß, oft mehr als 1.000 mm und sogar 2.000 mm. |

| 3. Wie KOMPLEX8 sind die Teile? | Die Teile haben tiefe Taschen, viele Hinterschneidungen und komplizierte 3D-Oberflächen. | Teile sind große Rahmen, Platten oder Blöcke mit 5-seitigen Merkmalen. |

| 4. Welche MATERIALIEN schneiden Sie am häufigsten? | Harte Materialien wie Stahl, Titan und exotische Legierungen, die tiefe Schnitte erfordern. | Weichere Materialien wie Aluminium, oder leichte Endbearbeitung von Stahl. |

| 5. Was ist Ihre oberste Priorität? | Maximale Werkzeugzugänglichkeit für Hinterschneidungen und den Einsatz kurzer, starrer Werkzeuge. | Maximale Teilegewichtskapazität und ein großer, offener Arbeitsbereich. |

| 6. Was ist Ihr Produktionsstil? | Großserien von kleineren, ähnlichen Teilen sind üblich. | Kundenspezifische Aufträge in kleinen Stückzahlen für große, einzigartige Komponenten. |

Schlussfolgerung

Eine Maschine mit Schwenkzapfen eignet sich hervorragend für kleine, komplexe Teile aus harten Materialien, bei denen der Zugang zum Werkzeug entscheidend ist. Eine Schwenkkopfmaschine ist die unschlagbare Wahl für massive, schwere Werkstücke.

-

Unter diesem Link erfahren Sie, wie Schwenkkopfmaschinen die Effizienz und Präzision bei der Bearbeitung großer Bauteile verbessern. ↩

-

Erfahren Sie mehr über die Bedeutung des Arbeitsraumes bei der Bearbeitung, um Ihre Prozesse zu optimieren und mögliche Probleme zu vermeiden. ↩

-

Unter diesem Link erfahren Sie, wie Drehzapfenmaschinen die Präzision und Effizienz in der Fertigung, insbesondere bei komplexen Teilen, verbessern. ↩

-

Erfahren Sie mehr über die Zerspanungsdynamik und wie sie sich auf die Leistung der Werkzeuge und die Effizienz der Bearbeitung auswirkt, die für die Hochpräzisionsindustrie entscheidend sind. ↩

-

Das Verständnis der Zerspanungssteifigkeit ist entscheidend für die Optimierung der Bearbeitungsprozesse und der Werkzeugauswahl, um die Gesamtleistung zu verbessern. ↩

-

Entdecken Sie die Vorteile von Schwenkzapfenmaschinen für eine verbesserte Schnittstabilität und Effizienz, insbesondere bei der Bearbeitung harter Materialien. ↩

-

Die Kenntnis des Teilegewichts ist entscheidend für die Auswahl der richtigen Maschine und gewährleistet Effizienz und Sicherheit in der Produktion. ↩

-

Die Untersuchung der Teilekomplexität hilft bei der Wahl der richtigen Bearbeitungsstrategie, der Optimierung der Produktion und der Kostensenkung. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.