Wie wählt man zwischen einem horizontalen und einem vertikalen Bearbeitungszentrum?

Die Wahl der falschen Werkzeugmaschine ist ein kostspieliger Fehler, der das Wachstum Ihres Unternehmens einschränken kann. Die Debatte zwischen VMCs und HMCs ist verwirrend und lässt viele auf ineffizienten Prozessen sitzen.

Wählen Sie ein Vertikal-Bearbeitungszentrum (VMC) für flache Teile wie Platten und Formen oder für Kleinserien und Prototypen. Wählen Sie ein Horizontal-Bearbeitungszentrum (HMC) für komplexe, kantige Teile, die mehrseitig bearbeitet werden müssen, oder für automatisierte Großserien.

Eine VMC ist oft die erste Maschine, die ein Betrieb kauft. Sie ist erschwinglich, hat eine kleinere Stellfläche und ist leicht zu verstehen. Aber wenn die Produktion wächst und die Teile komplexer werden, werden die Grenzen einer VMC-Maschine offensichtlich. Das ist der Zeitpunkt, an dem die HMC ins Gespräch kommt. Sie ist eine größere Investition - oft 30-50% mehr für die gleiche Spezifikation -, aber für die richtige Arbeit liefert sie eine unglaubliche Rendite, indem sie die Zykluszeiten und Arbeitskosten senkt. Schauen wir uns die tatsächlichen Unterschiede an, damit Sie die richtige Wahl für Ihre Zukunft treffen können.

Wie definiert die Spindelausrichtung grundsätzlich die Fähigkeiten einer VMC im Vergleich zu einer HMC?

Spielt es wirklich eine Rolle, ob die Spindel von oben nach unten oder von Seite zu Seite läuft? Dieser eine Konstruktionsunterschied verändert die Funktionsweise und die Fähigkeiten der Maschine völlig und verwirrt die Käufer.

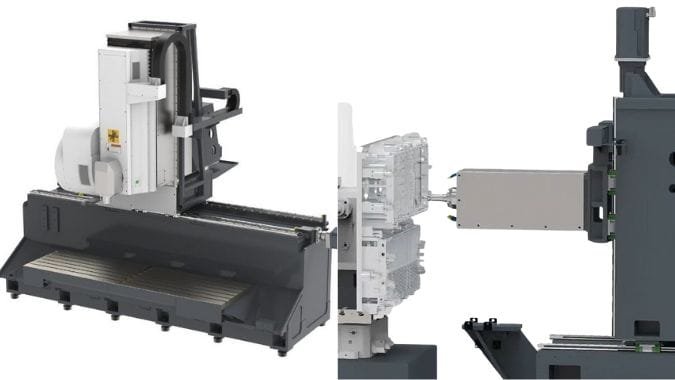

Die Spindelausrichtung bestimmt, wie das Werkzeug auf das Werkstück einwirkt. Die vertikale Spindel einer VMC arbeitet von oben nach unten, was ideal für flache Oberflächen ist und dem Bediener eine gute Sicht bietet. Die horizontale Spindel einer HMC arbeitet von der Seite, ideal für die Bearbeitung mehrerer Flächen eines auf einem Grabstein montierten Teils.

Alles kommt auf die Spindel zurück. Bei einer Vertikal-Bearbeitungszentrum1ist die Einrichtung intuitiv. Sie blicken auf Ihr Werkstück, genau wie bei einer Bohrmaschine. Diese Einstellung ist ideal für die Sicht während des Einrichtens und Schneidens, weshalb sie so beliebt für Formen, Gesenke und Teile ist, bei denen der Großteil der Arbeit auf einer Seite stattfindet. Die Schnittkräfte drücken gerade nach unten auf den Tisch. Bei einer Horizontal-Bearbeitungszentrum2Die Spindel befindet sich parallel zum Boden. Das Werkzeug wird von der Seite zugeführt. Das mag seltsam erscheinen, eröffnet aber in Kombination mit einem drehbaren B-Achsen-Tisch eine Welt der Möglichkeiten. Auf diese Weise kann die Maschine auf die Vorder-, Rück-, Ober- und Unterseite eines kubischen Teils zugreifen, ohne dass jemand es berührt.

Spindelausrichtung und ihre Auswirkungen

| Merkmal | Vertikal-Bearbeitungszentrum (VMC) | Horizontal-Bearbeitungszentrum (HMC) |

|---|---|---|

| Richtung der Spindel | Senkrecht zum Arbeitstisch (nach oben und unten). | Parallel zum Arbeitstisch (von Seite zu Seite). |

| Zugang zum Werkstück | Arbeitet in erster Linie auf der Oberseite des Teils. | Durch Drehen des Tisches kann auf mehrere Seiten des Werkstücks zugegriffen werden. |

| Operator-Ansicht | Hervorragende direkte Sicht auf den Schneidprozess. | Begrenzte Sichtbarkeit, verlässt sich mehr auf Automatisierung. |

| Am besten geeignet für | Flache Teile, Planfräsen, Platten, Formen, Gesenke und Prototypen. | Kastenförmige Teile, Motorblöcke, Hydraulikverteiler und Teile, die an mehr als 4 Seiten bearbeitet werden müssen. |

Warum eignen sich HMCs hervorragend für die Großserienfertigung und die Mehrseitenbearbeitung?

Haben Sie genug von ständigem Rüsten und Maschinenstillstand zwischen den Aufträgen? Wenn Ihre VMC im Leerlauf steht, während die Bediener Teile wechseln, verlieren Sie Geld bei Aufträgen mit hohem Volumen.

HMCs eignen sich hervorragend für die Produktion, da sie für die Automatisierung ausgelegt sind. Ihre Fähigkeit, mehrere Seiten in einer Aufspannung zu bearbeiten, in Kombination mit automatischen Palettenwechslern (APCs), erhöht die Spindelverfügbarkeit drastisch und senkt die Arbeitskosten, was sie ideal für Branchen wie die Luft- und Raumfahrt und die Automobilindustrie macht.

Die Geheimwaffe der HMC ist die Betriebszeit. Ein typischer VMC schneidet vielleicht nur 25% der Zeit Metall. Die restliche Zeit wird für das Einrichten und Laden der Teile verwendet. Eine HMC ändert diese Gleichung vollständig. Der Hauptvorteil liegt in der rotierenden B-Achse und einer "Tombstone"-Vorrichtung. Damit können Sie mehrere Teile auf den vier Flächen des Tombstones befestigen. Die Maschine kann dann Dutzende von Teilen bearbeiten und auf mehrere Seiten eines jeden Teils zugreifen, ohne anzuhalten. Der wahre Produktivitätsmultiplikator ist die Automatischer Palettenwechsler (APC)3. Eine HMC mit einem Zweipalettensystem muss nie warten. Während die Maschine auf Palette A schneidet, kann ein Bediener sicher neues Material auf Palette B laden. Wenn der Zyklus beendet ist, tauscht die Maschine die Paletten in Sekundenschnelle aus und beginnt erneut mit dem Schneiden. Dadurch kann die Betriebszeit der Spindel auf über 85% gesteigert werden. Ich habe gesehen, wie ein Hersteller der Luft- und Raumfahrtindustrie seine Arbeitsstunden pro Teil von 4,5 Stunden auf nur 1,8 Stunden reduziert hat, indem er zu einer HMC-Maschine wechselte. Das ist die Kraft der Automatisierung.

Der Produktionsvorteil erklärt

- Mehrseitige Bearbeitung4: Mit dem integrierten B-Achsen-Rundtisch einer HMC können Sie vier Seiten eines Teils in einem Arbeitsgang bearbeiten. Damit entfällt die Notwendigkeit mehrfacher, fehleranfälliger Einrichtungsvorgänge.

- Automatischer Palettenwechsler (APC): Dies ist der Schlüssel zum unbeaufsichtigten Betrieb. Ein APC ermöglicht eine "Lights-Out"-Fertigung, bei der die Maschine stundenlang alleine laufen kann.

- Hohe Steifigkeit: HMCs sind in der Regel schwerer und steifer gebaut als VMCs. Dies ermöglicht aggressivere Schnitte, tiefere Löcher und einen schnelleren Materialabtrag, was die Zykluszeiten in der Produktion weiter reduziert.

Inwiefern bietet das Design einer HMC einen natürlichen Vorteil bei der Spanabfuhr und der Lebensdauer der Werkzeuge?

Haben Sie ständig mit Späneansammlungen in tiefen Taschen zu kämpfen? Nachschneidende Späne stumpfen die Werkzeuge ab, ruinieren die Oberflächenbeschaffenheit und können sogar teure Fräser zerstören und Ihre Produktion zum Stillstand bringen.

Die horizontale Spindel einer HMC ermöglicht es, dass die Späne aufgrund der Schwerkraft auf natürliche Weise vom Werkstück abfallen. Diese hervorragende Späneabfuhr verhindert Nachschneiden, verbessert den Kühlmittelfluss und führt direkt zu einer längeren Werkzeuglebensdauer und einer besseren Teilequalität.

Dies ist einer der am meisten unterschätzten Vorteile einer HMC. Wenn Sie mit einer VMC eine tiefe Tasche fräsen, können die Späne nirgendwo hin, außer nach unten. Sie stapeln sich und kommen dem Kühlmittel und dem Werkzeug in die Quere. Das Werkzeug schneidet diese Späne nach, erzeugt zusätzliche Wärme und verschleißt unglaublich schnell. Mit einer HMC verschwindet dieses Problem fast völlig. Wenn das Werkzeug in die Seite des Werkstücks schneidet, zieht die Schwerkraft die Späne einfach nach unten und weg. Sie fallen auf abgeschrägte Abdeckungen und werden sofort herausgespült. Diese saubere Schnittumgebung bedeutet, dass das Werkzeug immer frisches Material schneidet. Dadurch bleibt das Werkzeug kühler, hält viel länger und ergibt eine viel bessere Oberflächengüte. Da HMCs außerdem steifer sind, können sie höhere Spanlasten bewältigen und mehr Material schneller abtragen, ohne an Stabilität einzubüßen, was ebenfalls zu einer besseren Werkzeugleistung beiträgt.

Die Vorteile einer besseren Spankontrolle

- Längere Lebensdauer der Werkzeuge5: Da das Nachschneiden von Spänen verhindert wird, bleiben die Schneiden Ihrer Werkzeuge viel länger scharf. Das reduziert Werkzeugkosten und Ausfallzeiten.

- Verbesserte Oberflächengüte6: Wenn die Späne effizient abgesaugt werden, bleiben sie nicht hängen und zerkratzen oder beschädigen die fertige Oberfläche.

- Erhöhte Prozesszuverlässigkeit: Eine zuverlässige Späneabfuhr ist entscheidend für die unbeaufsichtigte Bearbeitung. Sie können sich darauf verlassen, dass der Prozess stundenlang läuft, ohne dass es zu einem spänebedingten Ausfall kommt.

- Aggressivere Kürzungen: Höhere Steifigkeit in Verbindung mit einer hervorragenden Spankontrolle bedeutet, dass Sie die Maschine stärker belasten können, was zu höheren Zerspanungsleistungen führt.

Welche Fragen zu Teilen, Volumen und Zielen sollten Sie vor der Auswahl stellen?

Sie sind bereit, eine Entscheidung zu treffen, haben aber Angst, ein wichtiges Detail zu übersehen? Die Wahl einer Maschine aufgrund eines einzigen Faktors wie Preis oder Teilegröße kann später zu Reue führen.

Bevor Sie eine Entscheidung treffen, müssen Sie die Komplexität Ihrer Teile, Ihr Produktionsvolumen und Ihre allgemeinen Geschäftsziele analysieren. Fragen Sie: "Wie sind meine Teile wirklich beschaffen?" "Wie hoch ist mein tatsächlicher Produktionsbedarf?" und "Was ist meine langfristige Strategie?"

Die Investition in eine Bearbeitungszentrum7 ist eine wichtige Entscheidung. Sie müssen wie ein Stratege denken, nicht nur wie ein Maschinist. Ich gehe mit meinen Kunden immer eine Reihe von strukturierten Fragen durch. Wir betrachten die Teile, das Volumen und das Gesamtbild. Eine HMC8 kostet zwar im Vorfeld mehr, aber wenn sie Teile doppelt so schnell und mit weniger Arbeitsaufwand herstellen kann, ist sie auf lange Sicht tatsächlich die günstigere Maschine. Wenn Sie diese Fragen ehrlich beantworten, finden Sie direkt die richtige Maschine für Ihren Betrieb.

Ihre Checkliste vor dem Kauf

- Fragen zu Ihren Teilen:

- Komplexität: Müssen Ihre Teile an vier oder mehr Seiten bearbeitet werden? Bearbeiten Sie kastenförmige Teile wie Getriebegehäuse oder einfache flache Platten?

- Material: Welche Materialien schneiden Sie? Die Steifigkeit einer HMC ist ein großer Vorteil für zähe Materialien wie Edelstahl oder große Gusseisenteile.

- Toleranzen: Sind Ihre Toleranzen eng? Durch die Reduzierung der Rüstvorgänge auf einer HMC werden die Fehler beim Stapeln von Toleranzen vermieden, die durch das mehrfache Aufspannen eines Teils entstehen.

- Fragen zu Ihrem Volumen:

- Chargengröße: Stellen Sie Einzelstücke her oder produzieren Sie Hunderte oder Tausende von ein und demselben Teil? Bei wiederkehrenden Produktionsläufen ist die Effizienz einer HMC unübertroffen.

- Spindel-Betriebszeit: Wie viel Zeit verbringt Ihre derzeitige Maschine im Leerlauf? Wenn es mehr als 50% sind, brauchen Sie die Automatisierung, die eine HMC bietet.

- Fragen zu Ihren Zielen:

- Arbeit: Möchten Sie die Abhängigkeit von Bedienern beim Be- und Entladen von Teilen verringern und eine Fertigung ohne Licht ermöglichen?

- Bodenfläche: Haben Sie den Platz für eine HMC, die in der Regel eine größere Stellfläche als eine VMC hat, insbesondere mit einem Palettensystem?

- Künftiges Wachstum: Kaufen Sie eine Maschine für die Arbeit, die Sie jetzt haben, oder für die komplexere, margenstärkere Arbeit, die Sie in Zukunft machen wollen?

Schlussfolgerung

Die Wahl ist klar, wenn Sie die Maschine auf die Aufgabe abstimmen. VMCs sind perfekt für Vielseitigkeit, Prototypen und Kleinserien. HMCs sind die beste Wahl für hochvolumige, mehrseitige Teile, bei denen Effizienz und Automatisierung das A und O sind.

-

Entdecken Sie die Vorteile von Vertikal-Bearbeitungszentren, um ihre Rolle bei der Präzisionsbearbeitung und Effizienz zu verstehen. ↩

-

Erfahren Sie, wie Horizontal-Bearbeitungszentren die Produktivität und Vielseitigkeit bei der Bearbeitung komplexer Teile steigern. ↩

-

Unter diesem Link erfahren Sie, wie APC die Produktivität und Effizienz von Fertigungsprozessen steigert. ↩

-

Entdecken Sie die Vorteile der Mehrseitenbearbeitung und wie sie Ihren Produktionsprozess rationalisieren kann. ↩

-

Die Erforschung dieses Zusammenhangs wird Aufschluss darüber geben, wie längere Werkzeugstandzeiten die Kosten senken und die Effizienz bei der Bearbeitung verbessern können. ↩

-

Diese Ressource wird Ihnen helfen, die Bedeutung der Oberflächengüte und ihre Auswirkungen auf die Gesamtqualität der bearbeiteten Teile zu verstehen. ↩

-

Diese Ressource führt Sie durch die wesentlichen Faktoren, die Sie bei der Auswahl eines Bearbeitungszentrums berücksichtigen müssen, um eine kluge Investition zu gewährleisten. ↩

-

Unter diesem Link erfahren Sie, wie HMCs die Effizienz Ihrer Bearbeitungsprozesse steigern und die Kosten senken können. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.