Wie wählt man zwischen einem Totpunkt und einem Drehpunkt für eine Drehmaschine?

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden

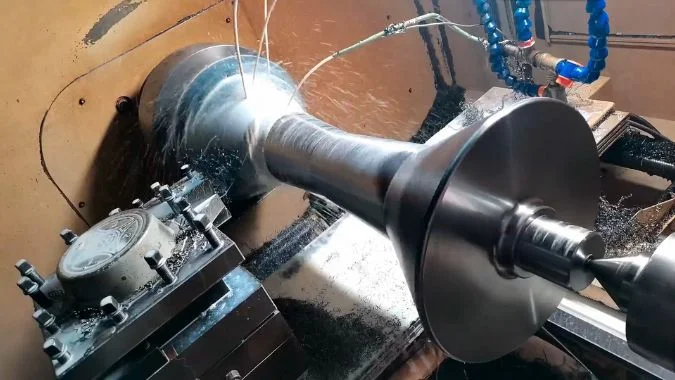

Sie haben eine Welle zu drehen. Sie wissen, dass Sie eine Reitstockunterstützung brauchen. Aber wenn Sie das falsche Zentrum nehmen, wird Ihre Oberfläche ruiniert oder Ihr Teil verbrannt. Sie müssen das richtige Werkzeug für die jeweilige Aufgabe wählen.

Für allgemeine CNC-Dreharbeiten und Hochgeschwindigkeitsbearbeitungen sollten Sie eine mitlaufende Zentrierspitze wählen, um Reibung und Wärmestau zu vermeiden. Für das Schleifen oder das Hochpräzisionsdrehen mit niedriger Geschwindigkeit, bei dem der Rundlauf nahe Null sein muss, müssen Sie sich für ein Totpunktzentrum entscheiden. Die Wahl hängt ganz davon ab, wie hoch Ihr Bedarf an Geschwindigkeit und wie hoch Ihr Bedarf an extremer Genauigkeit ist.

Viele Anwender zerstören Zentrierspitzen, indem sie sie mit hohen Drehzahlen betreiben. Andere ruinieren Präzisionsarbeiten, indem sie ein billiges Drehzentrum mit losen Lagern verwenden. Ich möchte Ihnen helfen, diese kostspieligen Fehler zu vermeiden.

Was sind die wichtigsten funktionalen Unterschiede zwischen einem Dead Center und einem Live Center?

Sie haben beide in der Hand. Eine dreht sich, eine ist fest. Aber verstehen Sie auch, wie dieser mechanische Unterschied Ihren Bearbeitungsprozess verändert?

Ein Drehpunkt hat interne Lager und die Spitze dreht sich mit dem Werkstück. Ein Totpunkt ist ein massives, einzelnes Stück Stahl, das stationär bleibt, während sich das Werkstück dagegen dreht. Dieser strukturelle Unterschied bestimmt die Reibungswerte, die Geschwindigkeit und die mögliche Genauigkeit.

Der wesentliche Unterschied liegt in der Struktur und der Bewegung.

A Live Center1 ist eine komplexe Baugruppe. Sie hat einen vorderen Kegel, der Ihr Teil berührt. Im Inneren des Gehäuses befinden sich Wälzlager. Diese Lager sorgen dafür, dass sich der vordere Konus synchron mit Ihrem Werkstück dreht. Da sich die Spitze mit dem Werkstück dreht, gibt es so gut wie keine Gleitreibung zwischen dem Zentrum und der zentralen Bohrung. Diese Konstruktion ist perfekt für Hochgeschwindigkeitsschnitte. Allerdings sind die Lager nicht perfekt. Sie haben ein sehr geringes Spiel. Dies führt zu einem geringen Radialschlag. Das bedeutet, dass die Spitze leicht wackeln kann, was die Rotationsgenauigkeit beeinträchtigt. In der Regel verwenden wir diese Lager zum Schruppen oder Vorschlichten, wo Geschwindigkeit wichtiger ist als Perfektion im Mikrometerbereich.

A Totes Zentrum2 ist einfach. Es ist eine solide, integrierte starre Struktur. Sie bewegt sich nicht. Es bleibt im Reitstock fixiert. Ihr Werkstück dreht sich, aber das Zentrum nicht. Dies sorgt für einen "statischen Kontakt". Da es keine beweglichen Teile gibt, gibt es auch kein Taumeln der Lager. Die Steifigkeit ist unglaublich hoch. Sie bietet die bestmögliche Positioniergenauigkeit. Allerdings entsteht durch das Drehen von Metall auf Metall Reibung. Dies erfordert Schmierung.

Hier ist eine einfache Aufschlüsselung der Unterschiede:

| Aspekt | Totes Zentrum | Live Center |

|---|---|---|

| Drehung | Stationär; das Werkstück rotiert dagegen | Rotiert über Lager mit dem Werkstück |

| Reibung/Wärme | Hoch; erfordert Schmierung | Niedrig; Lager reduzieren die Reibung |

| Präzision | Hervorragend für Rundlaufgenauigkeit | Gut, aber möglicher Rundlauf der Lager |

| Geschwindigkeit Eignung | Niedrige bis mittlere RPMs | Hohe Drehzahlen |

| Typische Verwendung | Hochpräzise, kleine Auflagen | Lange Fahrten, CNC, schwere Lasten |

Was sind die Risiken von Wärmeausdehnung und Reibung bei der Verwendung eines Totpunkts?

Ein Totpunkt ist starr, aber er erzeugt Wärme. Wenn Sie diese Hitze ignorieren, wird Ihr Werkstück sehr schnell zerstört.

Das Hauptrisiko ist die durch Reibung verursachte Wärmeausdehnung. Wenn sich das Werkstück gegen den festen Totpunkt dreht, entsteht Wärme, die das Teil um 0,4-0,6 mm ausdehnen kann. Durch diese Ausdehnung wird das Teil gegen den Mittelpunkt gedrückt, wodurch sich die Welle verziehen oder die Lager der Maschine beschädigt werden können.

Wenn Sie einen Totpunkt verwenden, reiben Sie im Wesentlichen zwei Metallteile unter Druck aneinander. Selbst mit Schmiermittel ist Reibung unvermeidlich. Dadurch entsteht ein gefährlicher Kreislauf für Ihr Teil.

Der Kreislauf des Scheiterns

Zunächst dreht sich das Teil gegen die feststehende Spitze. Durch Reibung entsteht Wärme. Metall dehnt sich bei Hitze aus. Bei einer langen Welle ist dies Wärmeausdehnung3 kann erheblich sein und manchmal 0,5 mm überschreiten. Da der Reitstock blockiert ist, kann das wachsende Teil nirgendwo hin. Es drückt stärker gegen den Totpunkt. Dieser erhöhte Druck erzeugt mehr Reibung und mehr Hitze.

Die Folgen von Hitze

Wenn man das nicht schafft, sind die Ergebnisse schlecht.

- Ärgerlich: Die Spitze verschweißt sich selbst mit dem Werkstück.

- Verzerrung: Der schlanke Schaft biegt sich, weil er zusammengedrückt wird.

- Sicherheitsgefahren: In schweren Fällen kann der Werkzeugdruck in Verbindung mit der Ausdehnung das Teil aus der Maschine herausspringen lassen.

Wie man damit umgeht

Sie müssen eine Hochdruckschmierstoff4 wie Molybdändisulfidfett. Normales Öl schleudert zu schnell ab. Außerdem müssen Sie die Drehzahlen niedrig halten. Sie können einen Totpunkt nicht bei 3000 U/min laufen lassen. Beim Rundschleifen ist dies weniger ein Problem, da das Kühlmittel ständig fließt. Aber bei einer Drehmaschine müssen Sie möglicherweise die Maschine anhalten, den Druck auf den Reitstock etwas verringern und neu schmieren, um die Ausdehnung zu bewältigen.

Warum sollte man sich bei einer CNC-Drehmaschine für ein Live Center und nicht für ein Dead Center entscheiden?

CNC-Maschinen laufen schnell. Ein solides Zentrum kann mit den modernen Produktionsgeschwindigkeiten einfach nicht mithalten, ohne Schaden anzurichten.

Sie entscheiden sich für eine angetriebene Zentrierspitze für CNC-Drehmaschinen, um Hochgeschwindigkeitsbearbeitung ohne Überhitzung zu ermöglichen. Die rotierenden Lager eliminieren die Reibung, die tote Spitzen verbrennt, und ermöglichen eine effiziente Produktion, eine längere Werkzeuglebensdauer und eine gleichbleibende Maßstabilität bei langen Läufen.

Es gibt vier spezifische Gründe, warum die Industrie sie für CNC-Arbeiten bevorzugt.

-

Reduzierung von Reibung und thermischer Verformung5

CNC-Drehmaschinen laufen oft stundenlang ohne Unterbrechung. Ein mitlaufendes Zentrum dreht sich mit dem Werkstück. Dadurch wird der Aufbau von Reibung wirksam verhindert. Sie verhindert, dass sich das Werkstück erwärmt und in die Länge wächst. So wird sichergestellt, dass die Schulterlängen vom ersten bis zum letzten Teil des Loses gleich bleiben. -

Anpassen an hohe Drehzahlen

Beim modernen CNC-Drehen werden beschichtete Hartmetalleinsätze verwendet. Diese Werkzeuge funktionieren am besten bei hohen Oberflächengeschwindigkeiten. Ein Totpunkt begrenzt Ihre Drehzahl. Mit einem angetriebenen Zentrum können Sie mit der für die Wendeschneidplatte optimalen Geschwindigkeit arbeiten. Wenn Sie mit einem Totpunkt bei hohen Geschwindigkeiten arbeiten, zerstören Sie die Spitze innerhalb von Minuten. Der mitlaufende Kern rotiert frei, wodurch Verschleiß und Abtrag reduziert werden. -

Verlängern der Lebensdauer von Zentrierbohrungen6

Wir wechseln oft Teile zwischen Maschinen. Wir drehen es vielleicht auf einer Drehbank und bringen es dann zu einer Schleifmaschine. Die Zentrierbohrung muss perfekt bleiben. Eine Drehspitze arbeitet mit Rollkontakt. Sie reibt nicht. Das Mittelloch wird nicht ovalisiert oder eingekerbt. Dadurch wird sichergestellt, dass die Zentrierbohrung für weitere Bearbeitungen genau bleibt. -

Verringerung von Vibrationen und Verbesserung der Stabilität

Bei Werkstücken mit schlanken Wellen absorbiert die Lagerstruktur der Drehspitze einen Teil der Schnittschwingungen. Sie wirkt wie ein Dämpfer. Dies verbessert die Stabilität des Bearbeitungsprozesses und reduziert den Werkstückrundlauf, was zu einer besseren Oberflächengüte führt.

Welchen Einfluss hat das Werkstückgewicht auf die Lebensdauer von Spitzenlagern?

Zentrierspitzen sind auf Lager angewiesen. Wie jedes Lager haben auch sie eine Belastungsgrenze. Eine Überlastung führt zu einem katastrophalen Ausfall.

Das Gewicht des Werkstücks verkürzt direkt die Lebensdauer des Lagers, wenn es die radiale Tragzahl des Zentrums überschreitet. Schwere Teile üben einen massiven Druck auf die Laufringe aus, was zu vorzeitiger Ermüdung, Überhitzung und schließlich zum Festfressen der Zentrierspitze führt, wodurch das Werkstück zerstört werden kann.

Ich habe mit Kunden zu tun, die von kleinen Werkstätten bis zu großen Stahlwerken reichen. Das Thema "Gewicht" ist ein Thema, das wir oft haben. Man kann eine schwere Walze nicht mit einer normalen Drehachse halten.

Verstehen Belastungswerte7

Ein lebendes Zentrum wirkt mit zwei Kräften.

- Axiale Belastung: Die Kraft, mit der der Reitstock in das Werkstück drückt.

- Radiale Belastung: Das Gewicht des Werkstücks drückt nach unten.

Standard-Drehspitzen sind für axiale Belastung ausgelegt. Sie können gut geschoben werden in. Sie sind weniger gut darin, schwere Gewichte zu halten. auf.

Ausfallarten von Lagern8

Wenn Sie eine schwere Welle auf einen kleinen Drehpunkt setzen, leiden die Innenlager. Die Kugeln oder Rollen drücken sich in die Laufringe. Das nennt man Brinelling. Es entsteht ein holpriges, schleifendes Gefühl, wenn Sie die Welle mit der Hand drehen. Außerdem verstärken ungleichmäßige oder auskragende Lasten diese Belastung. Die Lager erhitzen sich und fressen sich fest. Wenn das Lager festklemmt, während sich die Drehmaschine mit 1000 Umdrehungen pro Minute dreht, bleibt die Zentrierspitze stehen, aber das Teil bewegt sich weiter. Dadurch wird das Teil sofort ausgehöhlt und das Schneidwerkzeug bricht.

Berechnung der Lebenserwartung

Ingenieure verwenden den Lebenszeitfaktor L10, um Lagerausfälle vorherzusagen. In diese Berechnung fließen Gewicht und Drehzahl ein. Wenn Sie die Last verdoppeln, halbieren Sie nicht nur die Lebensdauer, sondern reduzieren sie noch erheblich mehr. Für unsere Schwerlastkunden empfehlen wir Zentrierspitzen mit zusätzlichen Lagerreihen oder "Bull Nose"-Ausführungen. Prüfen Sie immer die maximale Gewichtsangabe des Herstellers. Es ist billiger, eine Schwerlastspitze zu kaufen, als eine 2-Tonnen-Welle zu verschrotten.

Schlussfolgerung

Drehende Zentren sind der Standard für schnelles, effizientes CNC-Drehen. Tote Zentren sind nach wie vor der König der Genauigkeit beim Schleifen und bei Arbeiten mit niedriger Geschwindigkeit. Wählen Sie je nach Ihrem Bedarf an Geschwindigkeit und Präzision.

-

Das Verständnis von Live Centers ist entscheidend für die Optimierung von Hochgeschwindigkeitsschneidprozessen und die Erzielung besserer Ergebnisse. ↩

-

Die Erkundung von Totpunkten kann Ihr Wissen über die Präzisionsbearbeitung erweitern und die Genauigkeit Ihrer Werkstücke verbessern. ↩

-

Die Erforschung der thermischen Ausdehnung wird Aufschluss darüber geben, wie sich Wärme auf Metallteile auswirkt, was für die Vermeidung von Bearbeitungsfehlern entscheidend ist. ↩

-

Die Kenntnis von Hochdruckschmierstoffen kann Ihnen helfen, das richtige Produkt zur Verringerung von Reibung und Hitze bei Bearbeitungsprozessen auszuwählen. ↩

-

Unter diesem Link erfahren Sie, wie die Reduzierung der Reibung die Effizienz der CNC-Bearbeitung und die Qualität der Teile verbessern kann. ↩

-

Erfahren Sie mehr über die Bedeutung der Lebensdauer von Zentrierbohrungen bei der CNC-Bearbeitung und wie sie sich auf Genauigkeit und Produktivität auswirkt. ↩

-

Die Kenntnis der Belastungswerte ist entscheidend für die Auswahl des richtigen Live Centers und gewährleistet optimale Leistung und Langlebigkeit. ↩

-

Die Erforschung der Ausfallarten von Lagern hilft, kostspielige Fehler zu vermeiden und stellt sicher, dass die richtige Ausrüstung für schwere Lasten verwendet wird. ↩