Wie wählt man zwischen TSC und Standardkühlmittel in einer VMC?

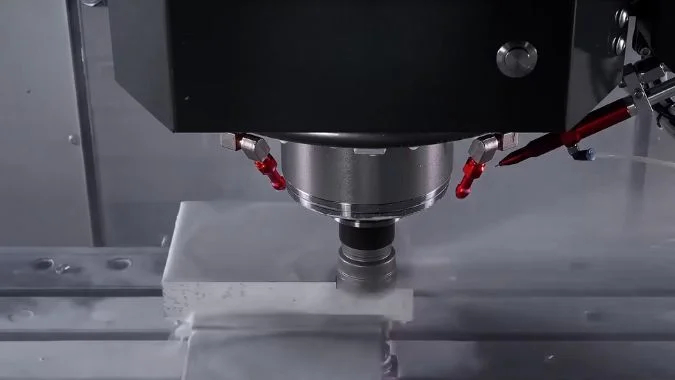

Ihre Werkzeuge verschleißen zu schnell, und Späneansammlungen ruinieren die Oberflächen der Teile. Das Standard-Flutkühlmittel erreicht den Schnitt nicht und kostet Sie Zeit und Geld. Kühlmittel durch die Spindel (TSC) ist die Lösung, aber ist es die richtige Investition für Ihren Betrieb?

Wählen Sie das Standard-Flutkühlmittel für allgemeine Bearbeitungen und flache Schnitte. Wählen Sie TSC (Through-Spindle Coolant) für Tieflochbohren, aggressives Fräsen von zähen Legierungen und Großserienfertigung, bei der die Zykluszeit entscheidend ist. Die Hochdruckzufuhr von TSC direkt an die Schneide erhöht die Leistung, erfordert jedoch eine höhere Investition.

Wir haben es schon unzählige Male erlebt: Eine Werkstatt kämpft mit der Bearbeitung von rostfreiem Stahl oder Titan. Durch die Spindeldrehung wird der größte Teil des externen Kühlmittels weggeschleudert, wodurch die Schneide überhitzt wird. Dies führt zu schnellem Werkzeugverschleiß und schlechter Teilequalität. In dem Moment, in dem sie auf eine Maschine mit TSC umsteigen, ändert sich der gesamte Prozess. Der Hochdruck-Kühlmittelstrahl hält das Werkzeug kühl und sprengt die Späne aus dem Weg, was eine schnellere und zuverlässigere Bearbeitung ermöglicht. Die Entscheidung, in TSC zu investieren, hängt ganz von Ihrer Anwendung, Ihren Werkstoffen und Ihren Produktionszielen ab.

Wie verändert TSC die Chip-Evakuierung grundlegend?

Sie bohren ein tiefes Loch, und die einzige Möglichkeit, die Späne zu entfernen, ist ein langsamer, sich wiederholender Hackvorgang. Dieser Prozess ist ineffizient und erhöht die Zykluszeiten drastisch.

TSC verwendet einen Hochdruck-Kühlmittelstrahl (300-1000 psi), der direkt durch die Werkzeugspitze abgefeuert wird, um die Späne gewaltsam aus der Schneidzone zu blasen. Diese proaktive Entfernung verhindert Spänestau und Nachschneiden und ermöglicht das Bohren in einem Durchgang und das Fräsen tiefer Taschen ohne Unterbrechung.

Standard Kühlmittel fluten1 ist eine reaktive Lösung. Sie versucht, die Späne abzuwaschen, nachdem sie entstanden sind, schafft es aber oft nicht, in tiefe Löcher oder Taschen einzudringen. Die Späne setzen sich in den Spannuten des Werkzeugs fest, was die Belastung der Spindel verdoppeln und zu Werkzeugbruch führen kann. Dies führt dazu, dass die Späne nur durch wiederholte Ein- und Ausfahrbewegungen entfernt werden können.

TSC ist eine proaktive Lösung. Sie verändert die Physik der Spanabfuhr grundlegend. Der fokussierte Hochdruckstrahl wirkt wie ein Hydraulikzylinder und drückt die Späne in dem Moment, in dem sie entstehen, die Spannuten hoch und aus dem Werkstück heraus. Dadurch entfällt die Notwendigkeit, in Löcher zu stoßen, die tiefer als das Fünffache des Werkzeugdurchmessers sind. In einigen Fällen kann dadurch die Zykluszeit für das Bohren mehrerer Löcher von über 40 Sekunden auf nur 20 Sekunden reduziert werden - eine massive Zeitersparnis von 50%. Diese kontinuierliche, zuverlässige Evakuierung macht aus einem schwierigen Prozess einen reibungslosen und effizienten Prozess.

Was sind die spezifischen Werkzeuganforderungen und Kostenüberlegungen für ein TSC-fähiges VMC?

Sie kennen die Vorteile von TSC, aber Sie müssen die wahren Kosten kennen. Die Investition geht über die Pumpe hinaus; sie wirkt sich auf Ihr Werkzeug-, Maschinen- und Betriebsbudget aus.

TSC erfordert spezielle Werkzeuge und Halter mit inneren Kühlmittelkanälen und eine erhebliche Vorabinvestition von $10.000 bis $30.000. Während die Betriebskosten wie der Energieverbrauch höher sind, kann sich die Investition in Hochproduktionsumgebungen schnell amortisieren.

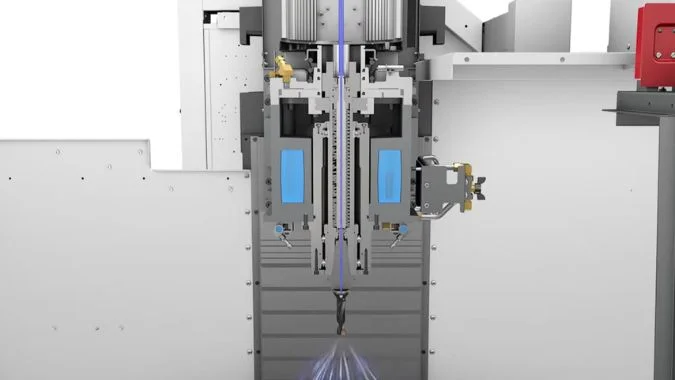

Die Implementierung eines TSC-Systems erfordert ein komplettes Ökosystem kompatibler Komponenten. Standardwerkzeuge blockieren einfach den Kühlmittelfluss.

| Komponente | TSC-Anforderung | Standard-Systemanforderung |

|---|---|---|

| Schneidewerkzeuge | Muss über innere Kühlmittelkanäle (Durchgangskühlmittel) verfügen. | Solide, standardisierte Werkzeuge. |

| Werkzeughalter | Abgedichtete Spannzangen oder Hydrodehnspannfutter zur Vermeidung von Hochdruckleckagen. | Standardmäßige, nicht versiegelte Halterungen. |

| Maschine | Hochdruckpumpe (20-70 bar), Drehdurchführung und fortschrittliche Filtration. | Einfache Niederdruckpumpe und einfacher Schmutzfänger. |

Genauso wichtig sind die finanziellen Überlegungen. Die Vorabkosten für das System sind beträchtlich. Spezialisiert Durchgangs-Kühlmittel2 Bohrer und Schaftfräser sind ebenfalls teurer als ihre massiven Gegenstücke. Im Betrieb verbraucht die Hochdruckpumpe mehr Energie, etwa 10-15% mehr als ein Standardsystem. TSC ist jedoch auch effizienter im Umgang mit der Flüssigkeit und kann den Gesamtverbrauch an Kühlmittel um bis zu 35% senken. In einer gut ausgelasteten Werkstatt können sich die Produktivitätsgewinne durch schnellere Zykluszeiten und längere Werkzeugstandzeiten bereits nach wenigen Monaten amortisieren.

Wie verbessert die effiziente Spanabfuhr von TSC direkt die Oberflächengüte und Genauigkeit der Teile?

Sie bearbeiten eine tiefe Tasche und finden Kratzer an den Wänden und auf dem Boden. Die Ecken sind nicht so scharf, wie es der Druck verlangt. Diese Defekte werden oft durch eingeklemmte und nachgeschnittene Späne verursacht.

Indem TSC die Späne sofort wegspült, verhindert es, dass sie vom Werkzeug mitgeschleppt werden, wodurch ein Nachschneiden vermieden wird. Dies führt zu einer hervorragenden Oberflächengüte, reduziert den Wärmeverzug und ermöglicht der Maschine, engere Toleranzen bei komplexen Merkmalen einzuhalten.

Eine makellose Oberflächengüte und hohe Genauigkeit hängen von einer sauberen und stabilen Schneidumgebung ab. Wenn die Späne nicht effektiv abgesaugt werden, bleiben sie zwischen der Werkzeugschneide und dem Werkstück hängen. Bei der Bewegung des Werkzeugs werden diese eingeklemmten Späne mitgeschleppt und verursachen Kratzer und Furchen, die die Oberflächengüte beeinträchtigen. Durch das ständige Schleifen wird außerdem überschüssige Wärme erzeugt, die zu einer Verformung des Materials und damit zu Maßungenauigkeiten führen kann.

TSC löst diese Probleme direkt an der Quelle. Der leistungsstarke Kühlmittelstrahl sorgt jedes Mal für einen sauberen Schnitt, was mehrere direkte Vorteile mit sich bringt:

- Verbesserte Oberflächengüte3: Es verhindert häufige Defekte wie "Glockenmäuler" am Eingang von Löchern und kann die gesamte Oberflächenglätte um bis zu 10% verbessern.

- Verbesserte Genauigkeit4: Durch die Minimierung des Wärmestaus reduziert TSC die thermische Verformung, so dass das Teil seine vorgesehene Form und Abmessungen beibehält.

- Engere Toleranzen: Da das Werkzeug nicht durch Späne abgelenkt wird, kann die Maschine engere Toleranzen einhalten, was für Bauteile in der Luft- und Raumfahrt sowie in der Medizintechnik entscheidend ist.

Was sind die langfristigen Wartungsunterschiede zwischen einer TSC-Pumpe und einem Standard-Kühlmittelsystem?

Ein neues Maschinensystem sollte Ihren Arbeitsablauf verbessern und nicht zu zusätzlichen Wartungsproblemen führen. Sie müssen wissen, was Sie von einem TSC-System über Jahre hinweg erwarten können.

Ein TSC-System erfordert eine sorgfältige, proaktive Wartung, insbesondere für die Filtration und die Drehdurchführung, um katastrophale Spindelausfälle zu vermeiden. Ein Standard-Kühlmittelsystem ist viel einfacher und nachsichtiger, bietet aber eine geringere Leistung.

Die langfristige Zuverlässigkeit eines TSC-Systems hängt davon ab, dass das Kühlmittel perfekt sauber gehalten wird. Schleifpartikel, die unter hohem Druck in die Drehdurchführung der Spindel gepresst werden, können deren empfindliche Dichtungen zerstören. Dies ist ein kritischer Fehler, durch den das Kühlmittel die Spindellager verunreinigen kann, was zu einer Reparatur führen kann, die Tausende von Dollar kostet.

| Aspekt der Wartung | TSC-System (Kühlmittel durch die Spindel) | Standard-Kühlmittelsystem |

|---|---|---|

| Zentrale Aufgaben | Tägliche Druckkontrollen; wöchentliche mehrstufige Filterreinigung; monatliche Überprüfung von Drehdurchführung und Dichtung. | Regelmäßige Reinigung des Tanks; Grundreinigung des Siebs/Korbs. |

| Primäres Risiko | Verunreinigung der Spindel durch einen defekten Dichtring der Drehdurchführung. Dies ist ein katastrophales und teures Versagen. | Pumpenausfall oder verstopfte Düsen. Dies sind einfache, kostengünstige Reparaturen. |

| Komplexität | Hoch. Erfordert Bedienerschulung und einen strengen, proaktiven Wartungsplan. | Niedrig. Sehr einfach und verzeihend, erfordert minimale Aufsicht. |

Während ein Standardsystem einfacher zu warten ist, bietet ein gut gewartetes TSC-System seine eigenen Vorteile für die Langlebigkeit. Da die Schneidzone sauber und kühl gehalten wird, verringert sich nicht nur der Verschleiß der Werkzeuge, sondern auch der Maschine selbst.

Schlussfolgerung

Wählen Sie Standard-Kühlmittel für kostengünstige, allgemeine Arbeiten. Für die Hochleistungsbearbeitung von zähen Werkstoffen, tiefen Merkmalen und hohen Stückzahlen ist TSC eine wichtige Investition, die sich durch Produktivität auszahlt.

-

Erfahren Sie mehr über die Nachteile von Flutkühlmitteln und warum sie für die Tiefbohrbearbeitung nicht geeignet sind. ↩

-

Wenn Sie die Vorteile von Werkzeugen mit Durchgangskühlung erkunden, können Sie Ihre Bearbeitungsleistung und die Langlebigkeit Ihrer Werkzeuge verbessern. ↩

-

Unter diesem Link erfahren Sie, wie eine verbesserte Oberflächenbeschaffenheit die Produktqualität und -leistung in verschiedenen Branchen steigert. ↩

-

Entdecken Sie die Bedeutung der verbesserten Genauigkeit in der Fertigung und ihre Rolle beim Erreichen von Präzision in der Produktion. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden.