Wie wirkt sich die Auswahl der Schleifscheibe auf die Leistung beim spitzenlosen Schleifen aus?

Erzielen Sie uneinheitliche Ergebnisse, langsamen Materialabtrag oder verbrauchen Sie teure Schleifscheiben auf Ihrer spitzenlosen Schleifmaschine? Die Wahl der falschen Schleifscheibe verschwendet Zeit, Material und Geld und macht aus einem präzisen Prozess einen frustrierenden Engpass.

Die Auswahl der Schleifscheibe ist von entscheidender Bedeutung; Faktoren wie Schleifmitteltyp (z. B. konventionelle Schleifmittel oder Superschleifmittel wie CBN/Diamant), Korngröße, Bindung und Härte bestimmen direkt die Abtragsleistung, Oberflächengüte, Lebensdauer der Scheibe und Eignung für bestimmte Werkstückmaterialien.

Die Wahl der richtigen Scheibeneigenschaften ist entscheidend für eine optimale Leistung. Superschleifmittel zum Beispiel bieten eine längere Lebensdauer und erhalten die Schärfe bei harten Metallen, sind aber teurer. Aber selbst die beste Scheibe braucht die richtige Maschineneinstellung, um zu glänzen. Viele Parameter müssen sorgfältig eingestellt werden, bevor Sie überhaupt mit dem Schleifen beginnen.

Welche Schlüsselparameter müssen beim Einrichten eines spitzenlosen Schleifvorgangs berücksichtigt werden?

Kämpfen Sie mit Ratterern, Unrundheiten oder uneinheitlichen Größen, die von Ihrer spitzenlosen Schleifmaschine kommen? Die Suche nach Einstellungsvariablen kostet wertvolle Zeit und führt zu Ausschuss. Das Festlegen der Anfangsparameter ist die Grundlage für jeden erfolgreichen Schleifvorgang.

Zu den wichtigsten Einstellungsparametern gehört die Auswahl der geeigneten Schleif und Regulierung der Räder, korrekte Einstellung des Winkels und der Höhe der Werkstückauflage, Wahl der optimalen Raddrehzahl, effektives Kühlmittelmanagement und Entscheidung zwischen Durchlauf- und Einzugsverfahren je nach Werkstück.

Wir bei J&M Machine Tools wissen, dass viele Probleme damit beginnen, dass diese Grundlagen übersehen werden. Ihre Forschung verstärkt eine umfassende Checkliste:

- Schleif- und Regulierscheiben: Wählen Sie den richtigen Schleifmitteltyp (z. B. Aluminiumoxid, Siliziumkarbid oder Superschleifmittel wie CBN/Diamant für harte Materialien), die Korngröße (gröber zum Schruppen, feiner zum Schlichten), die Bindungsart (z. B. keramisch, Kunstharz) und die Härte für beide Räder je nach Werkstückmaterial und Bearbeitungsanforderungen. Die Regelscheibe steuert die Drehung und den Vorschub des Werkstücks.

- Work Rest Blade: Entscheidend für den Halt. Sein Material, seine Höhe und vor allem seine Winkel (mehr dazu im nächsten Abschnitt) muss korrekt eingestellt sein.

- Radgeschwindigkeiten: Die Schleifscheibe benötigt eine ausreichende Oberflächengeschwindigkeit für die Zerspanung, während die Drehzahl der Regelscheibe die Drehgeschwindigkeit des Werkstücks steuert. Diese müssen aufeinander abgestimmt sein.

- Arbeitshöhe: Die Höhe der Werkstückmittellinie im Verhältnis zu den Radmittellinien beeinflusst die Stabilität und die Rundheit. Eine falsche Höhe kann Ratter- oder Lappenbildung verursachen.

- Kühlmittel1: Der richtige Typ, die richtige Durchflussmenge und der richtige Druck sind für die Kühlung, das Spülen von Spänen und die Schmierung unverzichtbar. Unzureichende Kühlmittel führen zu thermischen Schäden und schlechter Oberfläche.

- Verfahren zum Schleifen2: Wählen Sie Durchlauferhitzer bei einfachen Zylindern oder Einspeisung (Eintauchen) für Teile mit Köpfen, Kegeln oder mehreren Durchmessern.

- Ausrichten und Abrichten von Maschinen: Stellen Sie sicher, dass die Maschinenführungen ausgerichtet sind und sowohl die Schleif- als auch die Regelscheiben ordnungsgemäß abgerichtet sind, damit sie die richtige Form und Schärfe haben. Moderne CNC-Steuerungen können helfen, die Präzision zu erhalten.

- Erfahrung des Betreibers3: Moderne Maschinen sind zwar hilfreich, aber die Fähigkeit eines erfahrenen Bedieners zur Feinabstimmung dieser Parameter bleibt von unschätzbarem Wert.

Welche Funktion hat das Werkstückauflageblatt und wie beeinflusst sein Winkel die Qualität des spitzenlosen Schleifens?

Sind Ihre geschliffenen Teile trotz guter Schleifscheiben und Einrichtung ständig unrund, verjüngt oder weisen Rattermarken auf? Übersehen Sie nicht das Auflageblatt - sein Zustand und sein Winkel haben einen entscheidenden Einfluss auf das Schleifergebnis.

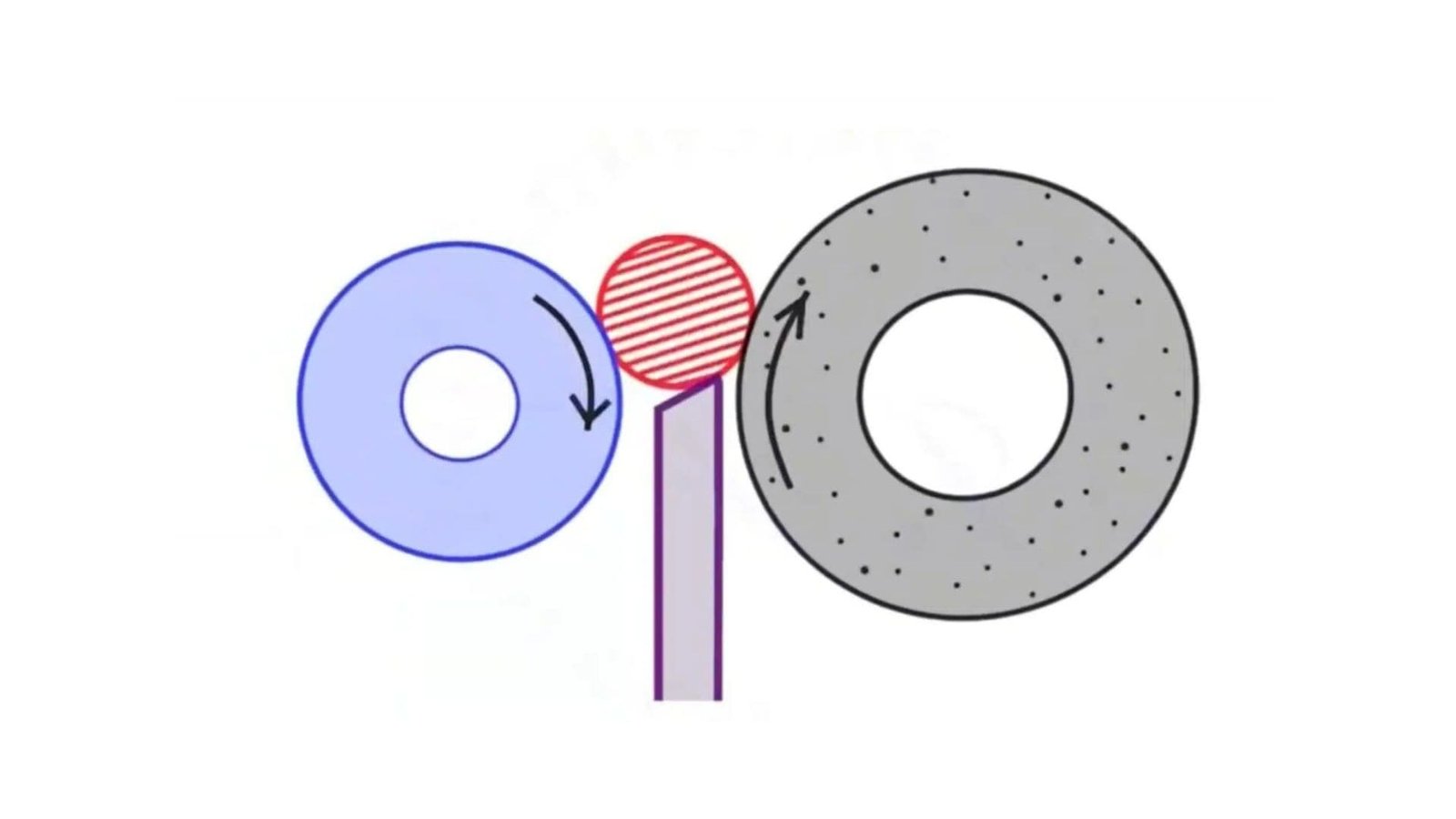

Die Werkstückauflage stützt das Werkstück zwischen der Schleif- und der Regelscheibe und sorgt für Stabilität. Sein Winkel beeinflusst maßgeblich die Stabilität des Werkstücks, die Rundheit und die Oberflächengüte, indem er den Druck auf die Regelscheibe steuert.

Betrachten Sie das Blatt der Werkstückauflage als den entscheidenden dritten Kontaktpunkt. Ihre Erkenntnisse bestätigen, dass seine Bedeutung über das bloße Hochhalten des Werkstücks hinausgeht. Seine Hauptfunktion ist stabiler Halt4. Die Winkel der Oberseite des Blattes5 spielt eine Schlüsselrolle:

- Steilerer Winkel (z. B. 30°): Häufig empfohlen für schmalere Scheiben (wie 4" / 101,6 mm) oder Werkstücke mit kleinerem Durchmesser. Dadurch wird der Druck erhöht, der das Werkstück gegen die Regelscheibe drückt, was zu einer besseren Kontrolle der Drehgeschwindigkeit führt und möglicherweise den Abrundungseffekt verbessert. Ein zu steiler Winkel oder übermäßiger Druck kann jedoch zu Vibrationen und Rattergeräuschen führen.

- Flacherer Winkel (z. B. 20°-25°): Wird normalerweise für breitere Räder (wie 6" / 152,4mm oder 8" / 203,2mm) oder größere Werkstücke verwendet. Dies reduziert die nach unten gerichtete Druckkomponente und trägt zur Minimierung der Vibration und Rattern6Dies führt zu einer besseren Stabilität und möglicherweise zu einer besseren Rundheit und Oberflächengüte bei größeren Teilen.

Der optimale Winkel hängt von der Scheibenbreite, dem Werkstückdurchmesser und dem Material ab. Ein falscher Winkel oder eine abgenutzte/beschädigte Klinge führt direkt zu geometrischen Fehlern (schlechte Rundheit, Zylindrizität) und Oberflächenfehlern. Regelmäßige Inspektionen und eine genaue Einstellung sind daher unerlässlich.

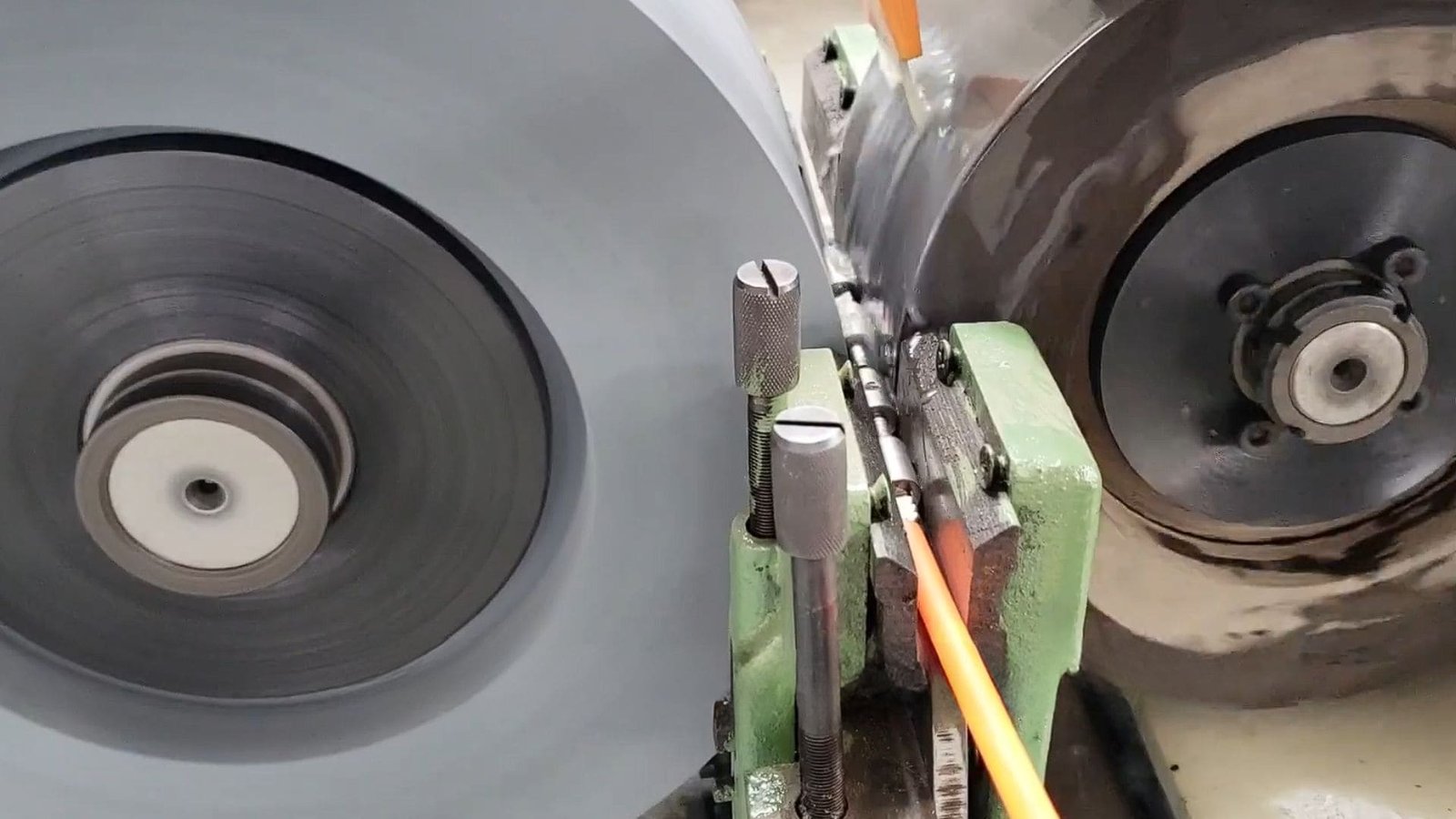

Was sind die Unterschiede zwischen spitzenlosem Schleifen im Einstech- und Durchlaufverfahren?

Sind Sie unsicher, ob Einstech- oder Durchlaufschleifen das Richtige für Ihre Teile ist? Die Verwendung der falschen Methode führt zu Ineffizienz, schlechter Qualität oder macht die Arbeit unmöglich. Die Unterscheidung zu verstehen, ist der Schlüssel zur Prozessauswahl.

Das Einstechschleifen (oder Einstechschleifen) ist für Teile mit Schultern, Verjüngungen oder komplexen Formen geeignet, bei denen das Teil platziert und von der Schleifscheibe geschliffen wird. inund dann entfernt. Schleifen im Durchgang führt gerade zylindrische Teile zu kontinuierlich durch die Räder.

Diese beiden Methoden dienen unterschiedlichen Zwecken, wie Ihre Untersuchung zeigt:

- Zustellung (Einstechen) spitzenloses Schleifen7:

- Prozess: Das Werkstück wird auf dem Werkstückträger gegen die Regelscheibe gelegt. Die Schleifscheibe bewegt sich dann in (Eintauchen), um das/die gewünschte(n) Merkmal(e) zu schleifen. Während des Schleifens gibt es keinen axialen Vorschub. Endanschläge positionieren das Werkstück oft in axialer Richtung.

- Werkstücktyp: Ideal für Teile, die keine einfachen Zylinder sind - denken Sie an Bolzen mit Kopf (Schleifen des Schafts), Teile mit mehreren Durchmessern, die gleichzeitig von einer geformten Scheibe geschliffen werden, konische Teile oder andere komplexe Geometrien (wie Sanduhrformen).

- Merkmale: Bietet Präzision für diese komplizierten Formen. Die Zykluszeit pro Stück kann für geformte Merkmale schnell sein.

- Spitzenloses Schleifen mit Durchgang8:

- Prozess: Gerade zylindrische Werkstücke werden zugeführt Axial zwischen der Schleif- und der Regelscheibe. Die Regelscheibe ist leicht geneigt und sorgt für die Kraft, mit der das Werkstück kontinuierlich durch die Schleifzone gezogen wird.

- Werkstücktyp: Am besten geeignet für einfache, gerade zylindrische Teile wie Stifte, Stangen, Wellen oder Rollen, bei denen die gesamte Länge geschliffen werden muss.

- Merkmale: Äußerst effizient für die Großserienfertigung zylindrischer Teile. Erfordert keine komplexen Vorschubmechanismen jenseits von Führungen. Bietet im Allgemeinen eine hervorragende Größenkontrolle und Rundheit über die gesamte Länge.

| Merkmal | Zustellschleifen (Einstechen) | Durchlaufschleifen |

|---|---|---|

| Werkstücktyp | Komplex, kopfig, spitz zulaufend, geformt | Einfache gerade Zylinder, Stangen, Stifte |

| Bewegung des Werkstücks | Axial gehalten, taucht das Rad ein | Kontinuierlich durch Räder gespeist |

| Primäre Verwendung | Schleifspezifische Merkmale/Formulare | Gleichmäßiges Schleifen der gesamten Länge |

| Wirkungsgrad | Gut für geformte Teile pro Zyklus | Großes Volumen für zylindrische Teile |

| Komplexität | Kann komplexe Geometrie verarbeiten | Am besten für einfache Geometrie |

Die richtige Wahl hängt ganz von der Form des Teils und dem erforderlichen Produktionsvolumen ab.

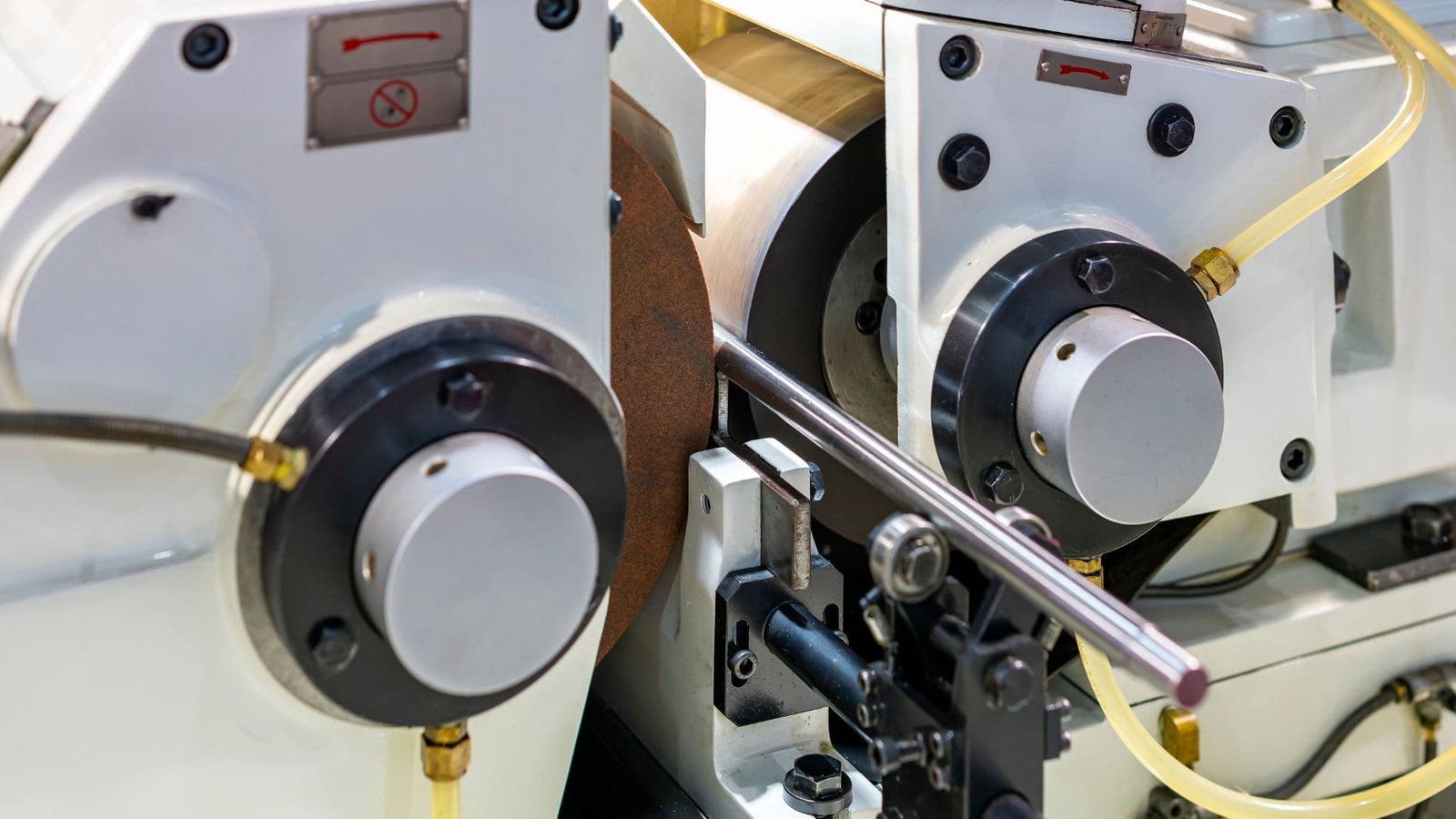

Welches sind die wesentlichen Wartungsverfahren, um die Langlebigkeit und Genauigkeit von spitzenlosen Schleifmaschinen zu gewährleisten?

Weicht Ihre bisher zuverlässige spitzenlose Schleifmaschine von den Toleranzen ab oder kommt es zu unerwarteten Ausfallzeiten? Wenn Sie die Routinewartung vernachlässigen, sind kostspielige Reparaturen, Produktionsverzögerungen und ungenaue Teile vorprogrammiert. Konsequente Pflege ist entscheidend.

Zu den wesentlichen Wartungsarbeiten gehören tägliche Kontrollen, regelmäßige Schmierung, Wartung des Hydrauliksystems, Überwachung der Spindel, Pflege der Abricht-/Abrichtwerkzeuge, elektrische/mechanische Inspektionen und der geplante Austausch von Komponenten, um eine langfristige Genauigkeit zu gewährleisten und Ausfälle zu vermeiden.

Eine spitzenlose Schleifmaschine erfordert konsequente, detaillierte Aufmerksamkeit, um ihre Präzision zu erhalten. Auf der Grundlage Ihrer umfassenden Recherchen sollte ein solider Wartungsplan Folgendes beinhalten:

- Tägliche Aufgaben:

- Prüfen Sie auf offensichtliche Schäden oder fehlende Komponenten.

- Reinigen Sie den unmittelbaren Arbeitsbereich, um das Eindringen von Schutt zu verhindern.

- Kühlmittelstand und -zustand prüfen.

- Regelmäßige Schecks (wöchentlich/monatlich):

- Schmierung: Überprüfen Sie, ob die automatischen Schmiersysteme funktionieren, prüfen Sie den Ölstand (Spindel, Hydraulik, Getriebe), untersuchen Sie die Schmierblöcke und -leitungen auf Lecks oder Verstopfungen. Schmieren Sie die Schmierstellen von Hand, wie vom Hersteller vorgeschrieben.

- Hydraulisches System: Prüfen Sie Hydraulikölstand, Temperatur und Filter. Prüfen Sie die Schläuche auf Verschleiß, Risse oder Lecks. Achten Sie auf ungewöhnliche Pumpengeräusche.

- Spindeln (Schleifen und Regulieren): Überwachen Sie die Lagertemperaturen und achten Sie auf Geräusche/Vibrationen. Gegebenenfalls Spindellagerspiel prüfen. Dichtungen auf Lecks untersuchen. Stellen Sie ggf. den richtigen Ölfluss/-druck sicher.

- Abricht-/Abzieheinheiten: Bahnen und Bahnabdeckungen auf Beschädigungen und Verschmutzungen untersuchen. Keilleisten für korrekte Gleitbewegung einstellen. Spielschutzmechanismen prüfen. Sicherstellen, dass sich die Abrichter reibungslos bewegen und die Diamanten scharf sind.

- Mechanische Komponenten: Handräder, Griffe, Gewindespindeln und Muttern auf Leichtgängigkeit und übermäßigen Verschleiß prüfen. Prüfen Sie die Lager auf Rauheit oder Spiel.

- Elektrisch: Motorlüfter und Schaltschrankfilter reinigen. Anschlüsse auf Dichtheit prüfen (Strom abschalten!).

- Jährliche/periodische Aufgaben:

- Führen Sie eine vollständige Spülung des Schmiersystems durch und füllen Sie es nach, falls empfohlen.

- Filter austauschen (Hydraulik, Kühlmittel, Luft).

- Erwägen Sie den proaktiven Austausch bekannter Verschleißteile auf der Grundlage der Nutzung und der Empfehlungen des Herstellers.

- Führen Sie eine vollständige Überprüfung und Kalibrierung der Maschinengeometrie durch.

- Kontinuierliche Überwachung: Achten Sie stets auf erhöhte Vibrationen, ungewöhnliche Geräusche, nachlassende Oberflächengüte oder Schwierigkeiten bei der Maßhaltigkeit - dies sind häufig Anzeichen für sich entwickelnde Probleme, die sofort behoben werden müssen.

Diese sorgfältige Herangehensweise, die tägliche Aufmerksamkeit mit regelmäßigen gründlichen Überprüfungen kombiniert, ist der Schlüssel dazu, dass Ihre spitzenlose Schleifmaschine jahrelang präzise und zuverlässig arbeitet.

Schlussfolgerung

Die Beherrschung des spitzenlosen Schleifens erfordert eine sorgfältige Auswahl der Schleifscheibe, eine präzise Einstellung der wichtigsten Parameter, eine sorgfältige Beachtung der Werkstückauflage, die Wahl des richtigen Schleifverfahrens (Einstech- oder Durchlaufverfahren) und die Durchführung eines strengen Wartungsplans für eine dauerhafte Genauigkeit.

-

Die Untersuchung der Rolle des Kühlmittels kann Ihnen dabei helfen, thermische Schäden zu vermeiden und ein besseres Ergebnis bei Ihren Schleifarbeiten zu erzielen. ↩

-

Die Kenntnis verschiedener Schleifmethoden wie Durchlauf- und Einstechschleifen kann Ihre Bearbeitungseffizienz und -präzision verbessern. ↩

-

Wenn Sie den Einfluss der Erfahrung des Bedieners kennen, können Sie den Wert von Fachkräften für optimale Bearbeitungsergebnisse besser einschätzen. ↩

-

Das Verständnis für eine stabile Abstützung ist entscheidend für die Präzision bei der Bearbeitung und gewährleistet eine bessere Qualität und Effizienz in der Produktion. ↩

-

Die Erforschung dieses Themas kann Einblicke in die Optimierung von Bearbeitungstechniken für bessere Ergebnisse und weniger Fehler liefern. ↩

-

Die Kenntnis von Vibrationen und Rütteln kann dazu beitragen, die Bearbeitungsstabilität und die Oberflächengüte zu verbessern und die Produktqualität insgesamt zu erhöhen. ↩

-

Unter diesem Link finden Sie Informationen zu den einzigartigen Anwendungen und Vorteilen des Centerless-Schleifens mit Zustellung für komplexe Geometrien. ↩

-

Entdecken Sie die Effizienz und die Vorteile des Centerless-Schleifens mit Durchlauf für die Großserienfertigung von zylindrischen Teilen. ↩

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden

Chris Lu

Mit mehr als einem Jahrzehnt praktischer Erfahrung in der Werkzeugmaschinenindustrie, insbesondere mit CNC-Maschinen, stehe ich Ihnen gerne zur Verfügung. Ganz gleich, ob Sie Fragen haben, die durch diesen Beitrag ausgelöst wurden, ob Sie Beratung bei der Auswahl der richtigen Ausrüstung (CNC oder konventionell) benötigen, ob Sie kundenspezifische Maschinenlösungen erforschen oder ob Sie bereit sind, einen Kauf zu besprechen, zögern Sie nicht, mich zu kontaktieren. Lassen Sie uns gemeinsam die perfekte Werkzeugmaschine für Ihre Bedürfnisse finden