Que faut-il savoir sur la précision, la vitesse et les commandes du tour avant d'investir dans un tour ?

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

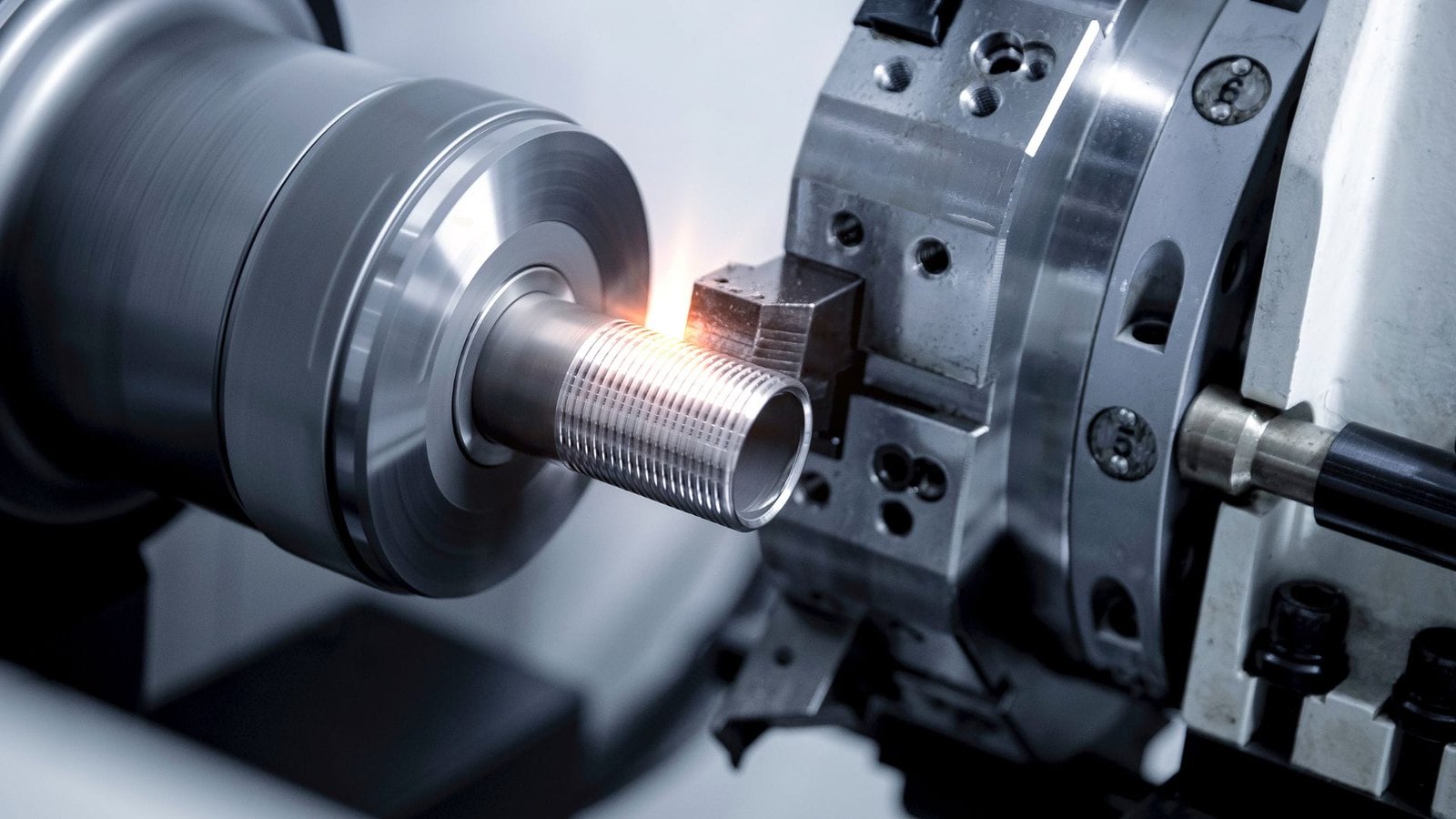

Investir dans un tour CNC est une décision importante. Un mauvais choix peut se traduire par un gaspillage d'argent, une mauvaise qualité des pièces et une frustration sans fin. Comprendre quelques points clés dès le départ fait toute la différence.

Avant d'investir dans un tour CNC, vous devez examiner attentivement la précision requise pour la pièce (état de surface), les vitesses d'usinage optimales (vitesses d'avance), les capacités nécessaires de la tourelle d'outils et le système de commande CNC le plus approprié. Ces éléments ont un impact direct sur votre productivité et votre rentabilité.

Ces éléments - la précision, la vitesse, la tourelle et les commandes - sont le cœur et l'âme de tout tour CNC. S'ils sont corrects, votre machine sera une bête de somme productive. S'ils sont mal choisis, vous risquez d'être confronté à une bataille difficile dès le premier jour. Il ne s'agit pas seulement de la marque ou du prix ; il s'agit d'adapter les capacités de la machine au travail que vous effectuez. Au fil des ans, j'ai appris qu'un peu de travail supplémentaire avant l'achat permettait d'éviter bien des maux de tête par la suite. Voyons donc ce à quoi vous devez vraiment penser.

Quel est l'état de surface spécifique (Ra) requis pour vos pièces ?

Êtes-vous constamment confronté à des finitions de surface incohérentes sur vos pièces ? Si vous n'y prenez pas garde, vous risquez de rejeter des travaux, de gaspiller des matériaux et de mécontenter vos clients. Connaître vos besoins exacts en matière de finition de surface est la première étape pour résoudre ce problème.

Pour obtenir la finition de surface souhaitée (Ra), vous devez sélectionner les bons outils de coupe, optimiser les paramètres d'usinage tels que la vitesse de coupe et l'avance, et vous assurer que votre tour CNC est précis et bien entretenu. En règle générale, les tours à commande numérique peuvent atteindre un Ra de 0,4 à 0,8 mm.

L'état de surface, souvent mesuré en Ra (rugosité moyenne)1 ou Rz (hauteur maximale moyenne du profil). Pour le tournage général, un Ra de 1,6 à 3,2 µm peut convenir. Mais pour les pièces de précision, vous pouvez avoir besoin d'un Ra de 0,8 µm ou même d'un Rz de 0,4 à 0,8 µm, ce qui représente une finition très fine.

Pour y parvenir, plusieurs éléments doivent être pris en compte :

- Sélection des outils2: Le matériau de l'outil (carbure, céramique, CBN), sa géométrie (en particulier le rayon du nez - un rayon plus grand donne généralement une meilleure finition pour une avance donnée) et le revêtement jouent tous un rôle important. Des outils de haute qualité et bien affûtés sont indispensables.

- Paramètres d'usinage3:

- Vitesse de coupe : Une vitesse trop lente peut entraîner une accumulation d'arêtes ; une vitesse trop rapide peut provoquer une usure prématurée de l'outil et un broutage.

- Vitesse d'alimentation : Il s'agit là d'un point important. Des vitesses d'avance plus faibles permettent généralement d'obtenir une finition plus lisse.

- Profondeur de coupe : Les passes de finition doivent être légères afin de minimiser la pression et la déviation de l'outil.

- État de la machine : Il est essentiel de disposer d'une machine rigide avec un faux-rond minimal de la broche et un bon amortissement des vibrations. Un entretien régulier permet d'en optimiser les performances.

- Liquide de refroidissement : Une bonne application du liquide de refroidissement permet d'évacuer les copeaux et de contrôler la température, ce qui a un impact sur la finition.

La prise en compte de ces facteurs vous aide à choisir un tour capable de répondre à vos normes de qualité.

Quelles sont les vitesses d'avance les mieux adaptées à vos besoins spécifiques en matière de tournage CNC ?

Vos temps de cycle s'éternisent-ils ou consommez-vous vos outils de coupe trop rapidement ? Des vitesses d'avance incorrectes peuvent nuire considérablement à l'efficacité et à votre budget. Trouver le bon équilibre est la clé d'un tournage productif.

Les meilleures vitesses d'avance pour votre tournage CNC équilibrent la vitesse d'usinage avec l'état de surface souhaité, la précision dimensionnelle et une durée de vie acceptable de l'outil. Des vitesses d'avance plus élevées augmentent l'enlèvement de matière mais peuvent dégrader la finition et réduire la durée de vie de l'outil.

J'ai appris à mes dépens qu'il suffisait d'augmenter la puissance de l'appareil pour qu'il se mette à tourner à plein régime. vitesse d'alimentation4 pour terminer les travaux plus rapidement n'est pas toujours la meilleure stratégie. Je me suis retrouvé avec une pile de pièces mises au rebut et un outil cassé. La vitesse d'avance, c'est-à-dire la vitesse à laquelle l'outil se déplace dans le matériau, est un élément d'équilibre essentiel.

Voici comment cela se passe :

- Finition de la surface5: En général, une vitesse d'avance plus faible permet d'obtenir une surface plus lisse. En effet, les marques d'outil (cuspides) laissées sont plus petites et plus rapprochées.

- Précision dimensionnelle : Des vitesses d'avance très élevées peuvent augmenter les efforts de coupe, entraînant potentiellement des déviations ou des vibrations de l'outil, ce qui peut affecter la précision de vos pièces.

- Durée de vie de l'outil : Pousser les outils avec des vitesses d'avance trop élevées génère plus de chaleur et de stress, ce qui entraîne une usure plus rapide et une durée de vie plus courte pour vos plaquettes coûteuses.

- Efficacité de la production : C'est là qu'intervient l'équilibre. Vous voulez enlever de la matière aussi rapidement que possible, mais pas au détriment de la qualité ou de la durée de vie de l'outil.

- Pour passes brutalesLorsque l'objectif est d'enlever rapidement beaucoup de matière, vous utiliserez des vitesses d'avance plus élevées.

- Pour passes de finitionLorsque la précision et la qualité de la surface sont primordiales, vous utiliserez des vitesses d'avance plus faibles.

Le matériau que vous découpez joue également un rôle important. Les matériaux plus tendres comme l'aluminium peuvent souvent supporter des vitesses d'avance plus élevées que les alliages résistants.

| Facteur | Impact d'une vitesse d'alimentation plus élevée | Impact d'une vitesse d'alimentation plus faible |

|---|---|---|

| Finition de la surface | Plus rude | Plus lisse |

| Précision dimensionnelle | Risque de perte de précision | Potentiel de précision plus élevé |

| Durée de vie de l'outil | Plus court | Plus long |

| Enlèvement de matériaux | Plus rapide | Plus lent |

| Charge de la machine | Plus élevé | Plus bas |

La compréhension de cette interaction vous aide à programmer vos travaux pour obtenir des résultats optimaux, et pas seulement de la vitesse.

Quelles sont les capacités spécifiques de la tourelle dont vos pièces typiques ont besoin ?

Vous changez constamment d'outil manuellement ou vous vous efforcez d'usiner des caractéristiques complexes sur vos pièces ? Les capacités de la tourelle de votre tour peuvent faire une énorme différence dans l'efficacité de votre atelier et le type de travail que vous pouvez entreprendre.

Vos pièces typiques déterminent vos besoins en matière de tourelle. Tenez compte du nombre de stations d'outils, de la vitesse de changement d'outils, de la nécessité de disposer d'outils entraînés pour le fraisage ou le perçage, et de la rigidité globale de la tourelle pour vos opérations.

Je me souviens qu'à l'époque où mon atelier fabriquait principalement des pièces tournées simples, une tourelle de base à 8 stations faisait l'affaire. Mais lorsque nous avons commencé à travailler sur des pièces comportant des plats fraisés, des perçages transversaux et des géométries plus complexes, le passage à un tour équipé d'un outillage dynamique et d'un axe Y a complètement changé la donne.

Lorsque vous examinez les tourelles, pensez à.. :

- Nombre de stations d'outils : Combien d'outils différents vos travaux courants nécessitent-ils ? Un plus grand nombre de stations (10, 12, voire 24 sur certaines machines) signifie moins de réglages et plus de possibilités de "faire en un".

- Temps de changement d'outil : Le temps nécessaire à la tourelle pour passer d'un outil à l'autre ("temps de copeau à copeau") peut s'avérer très important dans le cas d'une production en grande série. Il est généralement préférable d'être plus rapide.

- Outillage en direct (outils pilotés)6: Il s'agit d'un outil important. Les outils vivants vous permettent d'effectuer des opérations de fraisage, de perçage et de taraudage sur la pièce à usiner sans la déplacer sur une autre machine. Cela améliore considérablement la précision et réduit les manipulations. Recherchez des options telles que BMT (Bolt-Mounted Turret) ou VDI (une norme allemande) pour les porte-outils vivants, car elles offrent des avantages différents en termes de rigidité et de vitesse d'installation.

- Capacité de l'axe Y7: Un axe Y ajoute une autre dimension de mouvement à vos outils en mouvement, permettant l'usinage décentré. Cela ouvre un tout nouveau monde de complexité des pièces que vous pouvez gérer.

- Rigidité et serrage : La tourelle doit être robuste et serrer solidement les outils pour résister aux forces de coupe, en particulier lors de l'ébauche lourde ou de l'utilisation de longues barres d'alésage.

Si vous ne réalisez que des goupilles et des douilles, une tourelle de base peut suffire. Mais si votre avenir implique des pièces plus complexes, investir dans une tourelle plus performante dès le départ peut vous faire économiser beaucoup d'argent et de maux de tête à long terme.

Comment choisir un système CNC adapté à votre nouveau tour CNC ?

Vous vous sentez dépassé par les différentes options de systèmes CNC disponibles pour les tours ? Le choix d'une mauvaise commande peut entraîner une courbe d'apprentissage abrupte, des capacités limitées de la machine et des maux de tête au niveau de l'exploitation. Il s'agit de trouver la bonne solution pour votre équipe et votre travail.

Pour choisir un système CNC approprié, évaluez sa facilité d'utilisation (programmation conversationnelle, interface graphique), la précision qu'il offre, les capacités de contrôle multi-axes, les normes industrielles spécifiques que vous devez respecter et, bien sûr, votre budget.

Principales caractéristiques du système de contrôle

- Facilité d'utilisation :

- Interface graphique et simulation : Un affichage clair et la possibilité de simuler graphiquement le parcours de l'outil peuvent faire gagner beaucoup de temps et éviter des accidents coûteux. Je recherche toujours une bonne simulation.

- Précision et performance8: La vitesse de traitement de la commande et des fonctions telles que le "look-ahead" (qui lit les blocs de code à venir pour optimiser le mouvement) peuvent avoir un impact sur la vitesse et la qualité de la finition des contours complexes.

- Contrôle multiaxe9: Les tours standard sont à 2 axes (X et Z). Mais si vous avez des outils en mouvement, vous aurez besoin d'un contrôle de l'axe C pour le positionnement de la broche. Un axe Y ajoute une couche supplémentaire. Assurez-vous que la commande peut gérer le nombre d'axes de votre machine et, éventuellement, les mises à niveau futures.

- Compatibilité et support : Dans quelle mesure s'intègre-t-il à votre logiciel de CAO/FAO ? Existe-t-il une assistance et une formation locales de qualité pour ce système de contrôle ? Ce point est souvent négligé, mais il est crucial.

Marques courantes de systèmes CNC

On y trouve souvent quelques grands acteurs, mais aussi des marques régionales très compétentes. Les informations que je donne ci-dessous sont basées sur la perception générale du secteur et sur ma propre expérience :

- Marques chinoises (par exemple, GSK, KND, HNC) : Je les ai souvent vus sur des machines offrant un bon rapport qualité-prix. Ils sont très populaires sur de nombreux marchés et conviennent parfaitement à un large éventail d'applications de tournage, en particulier pour les petites et moyennes entreprises. Ils se caractérisent souvent par leur simplicité d'utilisation et peuvent constituer un bon point de départ.

- Marques internationales (par exemple, FANUC, Siemens, Heidenhain) :

- FANUC : Il est connu pour sa robustesse et sa fiabilité. C'est probablement la commande la plus courante que j'ai rencontrée dans le monde. Une fois que vous l'avez apprise, vous pouvez faire fonctionner de nombreuses machines.

- Siemens : Offre un système très intégré, souvent loué pour son interface utilisateur et ses capacités en matière d'automatisation et d'usinage multi-axes plus complexes. La programmation conversationnelle ShopTurn est très puissante.

- Heidenhain : Bien qu'elles dominent peut-être davantage le domaine du fraisage, leurs commandes TNC sont également excellentes pour les tours, en particulier lorsqu'une très grande précision et des fonctions de programmation avancées sont nécessaires.

Voici une comparaison générale basée sur ce que j'ai recueilli :

| Fonctionnalité | GSK | KND | HNC | Siemens | FANUC | Heidenhain |

|---|---|---|---|---|---|---|

| Origine | Chine | Chine | Chine | Allemagne | Japon | Allemagne |

| L'intérêt de l'utilisateur typique | Rentabilité | Usage domestique général | Diverses industries en Chine | Haut de gamme, Automatisation | Omniprésence, fiabilité | Haute précision, complexité |

| Programmation conversationnelle | De base | De base | De base | Avancé (ShopTurn) | Modéré (Guide manuel i) | Avancé (Klartext) |

| Support graphique | Amélioration | Amélioration | Amélioration | Excellent | Bon | Excellent |

| L'objectif de précision | Bon | Bon | Bon | Très élevé | Très élevé | Niveau supérieur |

| Marché primaire | Chine, Exportation | Chine | Chine | Mondial | Mondial | Monde (en particulier l'Europe) |

| Point de prix (général) | Moyenne-Basse | Moyenne-Basse | Moyenne-Basse | Haut | Haut | Haut |

En fin de compte, si vos opérateurs sont familiarisés avec un système particulier, c'est un gros avantage. Pour les travaux très complexes ou les exigences industrielles spécifiques (comme l'aérospatiale), vous pouvez vous tourner vers l'une des marques internationales établies. Pour le tournage général où le budget est un facteur clé, d'autres systèmes offrent un excellent rapport qualité-prix.

Conclusion

Pour choisir le bon tour CNC, il faut bien réfléchir à la précision, à la vitesse, à la tourelle et au système de commande. En les adaptant à votre travail, vous ferez un bon investissement.

-

La compréhension de Ra est essentielle pour obtenir la finition de surface souhaitée dans les processus d'usinage. Explorez ce lien pour approfondir vos connaissances. ↩

-

Le choix de l'outil approprié est crucial pour obtenir des finitions de surface optimales. Cette ressource vous guidera dans le processus de sélection. ↩

-

Les paramètres d'usinage influencent considérablement la qualité de la finition de la surface. En savoir plus sur l'optimisation de ces paramètres pour obtenir de meilleurs résultats. ↩

-

La compréhension de la vitesse d'avance est essentielle pour optimiser les processus d'usinage et obtenir les meilleurs résultats en production. ↩

-

L'étude de l'état de surface peut vous aider à comprendre son impact sur la qualité du produit et la satisfaction du client. ↩

-

Découvrez les avantages de l'outillage en direct pour améliorer vos capacités d'usinage et accroître l'efficacité de votre production. ↩

-

Découvrez comment la capacité de l'axe Y peut élargir vos options d'usinage et permettre des conceptions de pièces plus complexes. ↩

-

L'apprentissage de la précision et de la performance peut améliorer de manière significative la qualité de vos résultats d'usinage et votre efficacité. ↩

-

L'exploration de la commande multiaxe peut vous aider à optimiser vos processus d'usinage et à étendre vos capacités. ↩