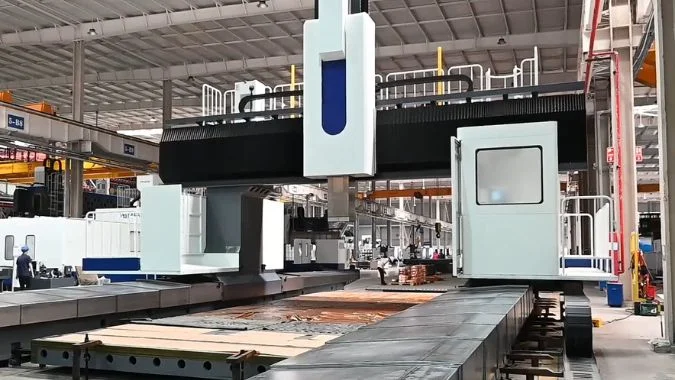

Comment étalonner la précision géométrique d'un centre d'usinage à portique à cinq axes ?

Vos pièces coûteuses sont mises au rebut parce que votre machine à portique à cinq axes a perdu sa précision. Ignorer des erreurs géométriques mineures entraîne des retouches coûteuses et des retards de production.

L'étalonnage d'une GMC à cinq axes implique l'utilisation d'interféromètres laser et de barres à billes pour mesurer le parallélisme, la perpendicularité et le positionnement. Vous devez systématiquement ajuster les rails de guidage, les structures de support et les paramètres d'asservissement pour vous assurer que tous les axes se déplacent avec précision, dans le respect de tolérances strictes, afin de rétablir les spécifications d'usine de la machine.

De nombreux opérateurs accusent les outils de coupe ou la programmation alors que la géométrie de la machine est en fait à l'origine du problème. Vous devez comprendre le processus d'étalonnage pour maintenir une qualité élevée.

Pourquoi les problèmes de précision géométrique doivent-ils être identifiés et traités dans le cadre de la GMC à cinq axes ?

Vous ignorez les petites vibrations jusqu'à ce que la broche s'écrase ou que l'état de surface soit déplorable.

La précision géométrique définit la capacité de la machine à maintenir le parallélisme, la perpendicularité et le positionnement. Le fait de ne pas tenir compte des erreurs causées par la déformation thermique, la relaxation des contraintes ou l'usure mécanique entraîne des dommages permanents à l'équipement, une usure anormale des composants et des pièces rejetées.

Nous devons considérer la machine comme un corps solide qui change de forme. Une machine qui était parfaite il y a un an peut maintenant découper des ovales au lieu de cercles.

Les principaux éléments de précision

A machine à portique à cinq axes1 repose sur quatre caractéristiques physiques spécifiques. La première est le parallélisme. Les voies doivent être exactement alignées l'une à côté de l'autre. La deuxième est la perpendicularité. Les axes X, Y et Z doivent former des angles parfaits de 90 degrés. La troisième est la précision du positionnement. Si vous dites à la machine d'aller à 500 mm, elle doit aller exactement à 500 mm. Quatrièmement, la répétabilité. La machine doit atteindre le même point mille fois de suite.

Sources d'écart

Ces erreurs ne se produisent pas par magie. Elles proviennent de trois ennemis principaux.

- Déformation thermique2: Le métal se dilate lorsqu'il devient chaud. Pendant les longues périodes de travail, le frottement fait chauffer les vis et les rails. Les dimensions changent légèrement.

- Relaxation du stress : Un portique lourd est soumis à des contraintes constantes. Avec le temps, ou après de fortes vibrations, la structure interne métallique se détend. La géométrie est alors déformée.

- Usure mécanique : Chaque fois que la machine se déplace, les rails et les vis à billes s'usent. Cela crée un "slop" ou jeu qui nuit à la précision.

Si vous les ignorez, la machine se bat toute seule. Les moteurs travaillent plus fort. Les rails grincent. Vous perdez en précision aujourd'hui, mais vous détruisez la machine demain.

| Type d'erreur | Conséquence | Cause première |

|---|---|---|

| Perte de parallélisme | Rails de reliure, usure irrégulière | Tassement des fondations, Relaxation du stress |

| Perte de perpendicularité | Les parties carrées deviennent rhomboïdales | Collision, assemblage défectueux |

| Erreur de positionnement | Les dimensions sont erronées | Usure de la vis, Dilatation thermique |

| Perte de répétabilité | Qualité irrégulière des lots | Jeu angulaire, problèmes de réglage du servo |

Comment réaliser l'étalonnage de la précision géométrique sur un GMC à cinq axes dans la pratique ?

Il ne suffit pas de deviner et de serrer un boulon pour réparer une machine complexe à cinq axes.

Le processus exige une séquence stricte : inspection préliminaire à l'aide d'interféromètres laser, analyse des sources d'erreur, puis ajustements mécaniques. Il faut d'abord calibrer le parallélisme et la perpendicularité, puis la précision du positionnement et l'alignement de la broche pour s'assurer que toute la chaîne cinématique est correcte.

Nous suivons un ordre précis. Vous ne pouvez pas régler les moteurs si les rails physiques sont de travers. C'est comme essayer de conduire une voiture en ligne droite lorsque le châssis est tordu.

Étape 1 : Inspection et analyse

Nous commençons par tout mesurer avant de toucher une clé. Nous utilisons un interféromètre laser3 et un instrument à barreau sphérique. Nous faisons fonctionner la machine sur toute sa course. Nous enregistrons les erreurs. Cela nous permet de savoir si le problème vient d'une vis desserrée, d'un rail usé ou d'une broche inclinée.

Étape 2 : Correction mécanique de la géométrie

Nous corrigeons d'abord l'alignement physique.

- Parallélisme : Nous utilisons les données du laser pour ajuster les rails de guidage. Nous desserrons les boulons et tapons sur le rail jusqu'à ce qu'il soit parfaitement droit.

- Perpendicularité : Nous utilisons une équerre en granit ou un niveau laser. Si l'axe X n'est pas à 90 degrés par rapport à l'axe Y, nous ajustons la structure de support du portique. Nous déplaçons physiquement le fer lourd jusqu'à ce qu'il soit d'équerre.

Étape 3 : Positionnement et réglage de la broche

Une fois que la machine est physiquement droite, nous fixons le mouvement. Nous utilisons le laser pour mesurer la position exacte de l'axe. Si l'écran indique 100 mm mais que le laser indique 99,995 mm, nous mettons à jour la "compensation de l'erreur de pas" dans le fichier Contrôleur CNC4. Enfin, nous vérifions la broche. Une broche inclinée produit de mauvais états de surface. Nous utilisons une barre de test et des comparateurs pour balayer la table. Si elle n'est pas inclinée, nous calons les roulements de la broche ou réglons la poupée.

Quelles sont les données de mesure nécessaires pour garantir un étalonnage efficace de la précision géométrique ?

Vous avez les outils, mais vous ne connaissez pas les chiffres à atteindre.

Un étalonnage efficace repose sur le respect de normes ISO spécifiques. Vous devez obtenir un parallélisme à 0,01 mm/m, une perpendicularité à 5μm/300 mm et une précision de positionnement à ±0,005 mm pour garantir des résultats d'usinage de haute précision.

Les données sont la seule chose qui compte. Pour une fabrication de précision, il ne suffit pas de dire "ça a l'air droit". Vous devez connaître les tolérances spécifiques que nous visons.

Définir les normes

Nous nous référons généralement à des normes internationales telles que ISO 230-1:20125. Toutefois, les chiffres spécifiques dépendent de ce que vous fabriquez. Pour les pièces aérospatiales de haute précision, les exigences sont plus strictes que pour l'ébauche générale.

Objectifs en matière de données clés

- Parallélisme : Nous recherchons une erreur inférieure à 0,01 mm pour chaque mètre de déplacement. Si le portique parcourt 10 mètres, nous ne tolérons qu'une très faible déviation. Cela permet d'éviter que les moteurs ne se battent entre eux.

- Perpendicularité : C'est le point le plus critique pour les travaux à 5 axes. Les axes doivent être carrés à 5 microns près (0,005 mm) sur une distance de 300 mm. Au-delà, vos mouvements complexes à 5 axes ne se mélangeront pas correctement.

- Précision du positionnement6: Pour une machine haut de gamme, nous visons une erreur totale de ±0,005 mm. Cela garantit que le trou que vous percez se trouve exactement à l'endroit indiqué sur le dessin.

- Répétabilité : Cela permet de tester la stabilité de la machine. Nous voulons que la machine revienne au même endroit à ±0,003 mm près. Cela prouve que le système mécanique est solide et que les boucles d'asservissement sont correctement réglées.

| Métrique | Tolérance standard | Pourquoi c'est important |

|---|---|---|

| Parallélisme | 0,01mm / mètre | Empêche le grippage des rails et la surcharge du moteur |

| Perpendicularité | 5μm / 300mm | Garantit une géométrie 3D précise |

| Positionnement | ±0,005 mm | Essentiel pour la tolérance dimensionnelle |

| Répétabilité | ±0,003 mm | Essentiel pour la cohérence de la production de masse |

Quels sont les facteurs clés et les précautions à prendre en compte lors de l'étalonnage de la précision géométrique ?

Vous suivez les étapes, mais vous obtenez toujours de mauvais résultats parce que l'environnement n'est pas le bon.

Un étalonnage réussi nécessite un environnement stable avec une température et une humidité contrôlées pour éviter la dilatation thermique. Vous devez utiliser des outils de haute précision tels que les instruments à barreau sphérique et établir un programme d'entretien régulier pour éviter toute dérive de la précision au fil du temps.

J'ai vu des travaux d'étalonnage échouer parce que quelqu'un avait ouvert la porte du quai de chargement. Un souffle d'air chaud a modifié la taille de la machine de 20 microns. Vous devez respecter l'environnement.

Contrôle de l'environnement

La température est la variable la plus importante.7 Le métal grossit lorsqu'il se réchauffe. L'idéal est de procéder à l'étalonnage dans un atelier à température constante (20°C). Si vous n'avez pas de climatisation, vous devez procéder à l'étalonnage après que la machine ait "trempé" ou refroidi, généralement tôt le matin. Vous devez également surveiller l'humidité, car elle affecte les faisceaux de mesure laser.

Intégrité de l'outillage

La qualité de votre étalonnage dépend de celle de vos outils. Nous utilisons des lasers et des barres à billes Renishaw. Ces outils doivent être calibrés eux-mêmes. Si votre équerre n'est pas d'équerre, votre machine ne sera pas d'équerre. Vous devez monter l'équipement sur des bases stables afin d'éviter les vibrations pendant le test.

Le cycle de maintenance

Le calibrage n'est pas un événement ponctuel. C'est un cycle. Nous recommandons de vérifier la géométrie tous les 6 à 12 mois, ou après un accident. Vous devriez créer un journal de bord. Suivez les erreurs dans le temps. Si vous constatez que l'axe X se dégrade chaque mois, vous savez qu'un roulement est défaillant avant qu'il ne se brise complètement. Cette approche proactive vous évite des temps d'arrêt imprévus.

Conclusion

La précision géométrique est le cœur de votre machine à cinq axes. Un étalonnage régulier à l'aide de données et d'outils appropriés garantit la rentabilité de votre production et la longévité de votre machine.

-

La compréhension de la machine à portique à cinq axes est essentielle pour optimiser la précision des processus de fabrication. ↩

-

L'étude de la déformation thermique vous aidera à comprendre son impact sur la précision et la longévité des machines. ↩

-

La compréhension des interféromètres laser peut améliorer votre connaissance des mesures de précision dans l'alignement des machines. ↩

-

L'exploration des contrôleurs CNC vous permettra d'approfondir votre connaissance de l'usinage automatisé et des réglages de précision. ↩

-

Il est essentiel de comprendre la norme ISO 230-1:2012 pour garantir des normes élevées dans la fabrication de précision, en particulier pour les pièces aérospatiales. ↩

-

L'étude de la précision du positionnement vous aidera à comprendre son importance pour obtenir des spécifications exactes dans les processus de fabrication. ↩

-

Comprendre le rôle de la température dans l'étalonnage peut vous aider à maintenir la précision et à éviter des erreurs coûteuses. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.