Comment choisir entre un centre d'usinage horizontal et un centre d'usinage vertical ?

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Choisir la mauvaise machine-outil est une erreur coûteuse qui peut limiter la croissance de votre atelier. Le débat entre les VMC et les HMC est confus, ce qui fait que de nombreuses personnes sont bloquées par des processus inefficaces.

Choisissez un centre d'usinage vertical (VMC) pour les pièces plates telles que les plaques et les moules, ou pour la production en petites séries et les prototypes. Choisissez un centre d'usinage horizontal (HMC) pour les pièces complexes, en forme de boîte, qui nécessitent un usinage sur plusieurs faces, ou pour les grandes séries automatisées.

Une VMC est souvent la première machine qu'un atelier achète. Elle est abordable, d'un encombrement réduit et facile à comprendre. Mais au fur et à mesure que la production augmente et que les pièces deviennent plus complexes, les limites d'une VMC deviennent évidentes. C'est alors que le HMC entre en jeu. Il s'agit d'un investissement plus important - souvent 30-50% de plus pour les mêmes spécifications - mais pour le bon travail, il offre un retour incroyable en réduisant les temps de cycle et les coûts de main-d'œuvre. Examinons les différences réelles afin que vous puissiez faire le bon choix pour votre avenir.

Comment l'orientation de la broche définit-elle fondamentalement les capacités d'une VMC par rapport à une HMC ?

Est-il vraiment important que la broche soit de haut en bas ou de côté ? Cette seule différence de conception modifie complètement le fonctionnement de la machine et ses performances, ce qui crée une certaine confusion chez les acheteurs.

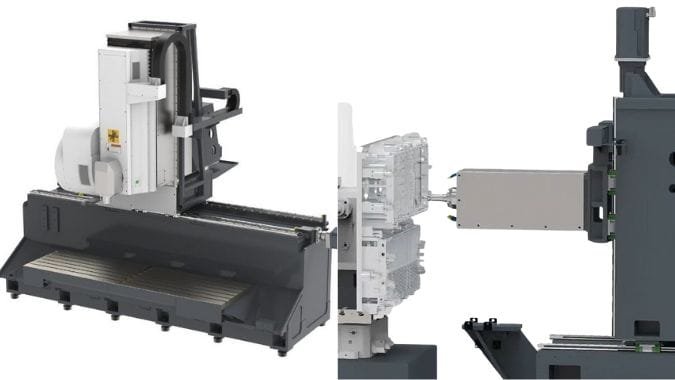

L'orientation de la broche détermine la manière dont l'outil aborde la pièce. La broche verticale d'une VMC travaille du haut vers le bas, ce qui est idéal pour les surfaces planes et offre à l'opérateur une grande visibilité. La broche horizontale d'une HMC travaille depuis le côté, ce qui est parfait pour l'usinage de plusieurs faces d'une pièce montée sur une pierre tombale.

Tout revient à la broche. Sur un Centre d'usinage vertical1L'installation est intuitive. Vous regardez votre pièce vers le bas, comme sur une perceuse à colonne. Cette configuration est idéale pour la visibilité lors de la configuration et de la coupe, ce qui explique sa popularité pour les moules, les matrices et les pièces dont la majeure partie du travail s'effectue sur une seule face. Les forces de coupe s'exercent directement sur la table. Sur une Centre d'usinage horizontal2La broche est parallèle au sol. L'outil arrive par le côté. Cela peut paraître étrange, mais cela ouvre un monde de possibilités lorsqu'on le combine avec une table rotative à axe B. Cette configuration permet à la machine d'accéder à l'avant, à l'arrière, au haut et au bas d'une pièce cubique sans que personne ne la touche.

L'orientation de la broche et son impact

| Fonctionnalité | Centre d'usinage vertical (VMC) | Centre d'usinage horizontal (HMC) |

|---|---|---|

| Direction de la broche | Perpendiculairement à la table de travail (de haut en bas). | Parallèle à la table de travail (d'un côté à l'autre). |

| Accès aux pièces | Travaille principalement sur la surface supérieure de la pièce. | Possibilité d'accéder à plusieurs côtés de la pièce en faisant pivoter la table. |

| Vue de l'opérateur | Excellente visibilité directe du processus de coupe. | Visibilité limitée, recours accru à l'automatisation. |

| Mieux adapté pour | Pièces plates, surfaçage, plaques, moules, matrices et prototypes. | Pièces en caisson, blocs moteurs, collecteurs hydrauliques et pièces nécessitant un usinage sur plus de 4 faces. |

Pourquoi les HMC excellent-ils dans la production en grande série et l'usinage multiface ?

Êtes-vous fatigué des réglages constants et des temps d'arrêt de la machine entre les travaux ? Si votre VMC reste inactive pendant que les opérateurs changent les pièces, vous perdez de l'argent sur les commandes de gros volumes.

Les HMC excellent dans la production parce qu'ils sont conçus pour l'automatisation. Leur capacité à usiner plusieurs faces en une seule fois, associée aux changeurs automatiques de palettes (APC), augmente considérablement le temps de fonctionnement des broches et réduit les coûts de main-d'œuvre, ce qui les rend idéales pour des industries telles que l'aérospatiale et l'automobile.

L'arme secrète du HMC est le temps de fonctionnement. Une VMC typique ne coupe le métal que 25% du temps. Le reste est consacré aux réglages et au chargement des pièces. Une HMC change complètement cette équation. L'avantage principal provient de son axe B rotatif et d'un dispositif de fixation "tombstone". Ce dernier vous permet de monter plusieurs pièces sur les quatre faces de la pierre tombale. La machine peut alors travailler sur des dizaines de pièces et accéder à plusieurs côtés de chacune d'entre elles sans s'arrêter. Le véritable multiplicateur de productivité est le Changeur automatique de palettes (APC)3. Un HMC équipé d'un système à deux palettes n'a jamais besoin d'attendre. Pendant que la machine coupe sur la palette A, un opérateur peut charger en toute sécurité un nouveau matériau sur la palette B. Lorsque le cycle est terminé, la machine change de palette en quelques secondes et recommence à couper. Le temps de fonctionnement de la broche peut ainsi atteindre plus de 85%. J'ai vu un fabricant aéronautique réduire ses heures de main-d'œuvre par pièce de 4,5 heures à seulement 1,8 heure en adoptant une HMC. C'est là toute la puissance de l'automatisation.

L'avantage de la production expliqué

- Usinage multiface4: La table rotative intégrée à l'axe B d'un HMC vous permet d'usiner les quatre côtés d'une pièce en une seule fois. Il n'est donc plus nécessaire de procéder à des réglages multiples et sujets aux erreurs.

- Changeur automatique de palettes (APC) : C'est la clé d'un fonctionnement sans surveillance. Un APC permet une fabrication "sans lumière", où la machine peut fonctionner seule pendant des heures.

- Grande rigidité : Les HMC sont généralement plus lourdes et plus rigides que les VMC. Cela permet des coupes plus agressives, des trous plus profonds et un enlèvement de matière plus rapide, ce qui réduit encore les temps de cycle en production.

Comment la conception d'un HMC offre-t-elle un avantage naturel en matière d'évacuation des copeaux et de durée de vie des outils ?

Êtes-vous constamment confronté à l'accumulation de copeaux dans des poches profondes ? Les copeaux de retaille ternissent les outils, ruinent les finitions de surface et peuvent même briser des fraises coûteuses, ce qui entraîne l'arrêt de votre production.

La broche horizontale d'un HMC permet aux copeaux de tomber naturellement de la pièce en raison de la gravité. Cette évacuation supérieure des copeaux évite les retailles, améliore le débit du liquide de refroidissement et se traduit directement par une durée de vie plus longue de l'outil et une meilleure qualité de la pièce.

C'est l'un des avantages les plus sous-estimés d'une HMC. Sur une VMC, lorsque vous fraisez une poche profonde, les copeaux ne peuvent que descendre. Ils s'accumulent, gênant le liquide de refroidissement et l'outil. L'outil finit par recouper ces copeaux, ce qui crée une chaleur supplémentaire et une usure extrêmement rapide. Avec une HMC, ce problème disparaît presque complètement. Lorsque l'outil coupe le côté de la pièce, la gravité attire simplement les copeaux vers le bas et les éloigne. Ils tombent sur des couvercles inclinés et sont immédiatement évacués. Cet environnement de coupe propre signifie que l'outil coupe toujours un matériau frais. Cela permet à l'outil de rester plus frais, de durer plus longtemps et d'obtenir une bien meilleure finition de surface. Les HMC étant également plus rigides, ils peuvent supporter des charges de copeaux plus élevées, enlevant plus de matière plus rapidement sans sacrifier la stabilité, ce qui contribue également à améliorer les performances de l'outil.

Les avantages d'un meilleur contrôle des copeaux

- Durée de vie de l'outil plus longue5: En évitant la recoupe des copeaux, les arêtes de coupe de vos outils restent affûtées beaucoup plus longtemps. Cela réduit les coûts d'outillage et les temps d'arrêt.

- Amélioration de l'état de surface6: Lorsque les copeaux sont évacués efficacement, ils ne restent pas coincés et ne rayent pas ou n'abîment pas la surface finie.

- Fiabilité accrue des processus : L'évacuation fiable des copeaux est essentielle pour l'usinage sans surveillance. Vous pouvez faire confiance au processus pour fonctionner pendant des heures sans défaillance due aux copeaux.

- Des coupes plus agressives : Une plus grande rigidité combinée à un excellent contrôle des copeaux signifie que vous pouvez pousser la machine plus fort, augmentant ainsi vos taux d'enlèvement de matière.

Quelles questions sur les pièces, le volume et les objectifs devriez-vous poser avant de choisir ?

Vous êtes prêt à prendre une décision, mais vous craignez d'oublier un détail essentiel ? Choisir une machine sur la base d'un seul facteur, comme le prix ou la taille des pièces, peut entraîner des remords ultérieurs.

Avant de choisir, vous devez analyser la complexité de vos pièces, votre volume de production et les objectifs généraux de votre entreprise. Posez la question suivante : "Quelle est la nature réelle de mes pièces ?", "Quels sont mes véritables besoins de production ?" et "Quelle est ma stratégie à long terme ? "Quels sont mes véritables besoins de production et quelle est ma stratégie à long terme ?

Investir dans un centre d'usinage7 est une décision importante. Vous devez penser comme un stratège, et non comme un simple machiniste. Je pose toujours à mes clients une série de questions structurées. Nous examinons les pièces, le volume et la situation dans son ensemble. Une HMC8 peut coûter plus cher au départ, mais si elle peut fabriquer des pièces deux fois plus vite avec moins de main-d'œuvre, c'est en fait la machine la moins chère à long terme. En répondant honnêtement à ces questions, vous serez directement orienté vers la machine qui convient à votre atelier.

Votre liste de contrôle avant achat

- Questions sur vos pièces :

- La complexité : Vos pièces doivent-elles être usinées sur quatre faces ou plus ? Vous usinez des pièces en forme de boîte, comme des boîtiers de transmission, ou de simples plaques plates ?

- Matériau : Quels sont les matériaux que vous découpez ? La rigidité d'un HMC est un avantage majeur pour les matériaux résistants tels que l'acier inoxydable ou les grandes pièces en fonte.

- Tolérances : Vos tolérances sont-elles serrées ? La réduction des réglages sur une machine à haute fréquence élimine les erreurs d'empilement des tolérances qui résultent de la refixation d'une pièce à plusieurs reprises.

- Questions sur votre volume :

- Taille du lot : Vous fabriquez des pièces uniques ou vous produisez des centaines ou des milliers de pièces identiques ? Pour les productions récurrentes, l'efficacité d'un HMC est inégalée.

- Temps de fonctionnement de la broche : Combien de temps votre machine actuelle reste-t-elle inactive ? Si ce temps est supérieur à 50% en raison des réglages, vous avez besoin de l'automatisation qu'offre un HMC.

- Questions sur vos objectifs :

- Travail : Vous souhaitez réduire votre dépendance à l'égard des opérateurs pour le chargement et le déchargement des pièces et permettre une fabrication sans lumière ?

- Espace au sol : Disposez-vous de l'espace physique nécessaire à l'installation d'un HMC, dont l'encombrement est généralement plus important que celui d'un VMC, en particulier avec un système de palettes ?

- Croissance future : Achetez-vous une machine pour le travail que vous effectuez actuellement ou pour le travail plus complexe et à plus forte marge que vous souhaitez obtenir à l'avenir ?

Conclusion

Le choix est clair lorsque vous adaptez la machine à la tâche. Les VMC sont parfaites pour la polyvalence, les prototypes et les petites séries. Les HMC sont le meilleur choix pour les pièces à grand volume et à faces multiples, pour lesquelles l'efficacité et l'automatisation sont essentielles.

-

Découvrez les avantages des centres d'usinage verticaux pour comprendre leur rôle dans l'usinage de précision et l'efficacité. ↩

-

Découvrez comment les centres d'usinage horizontaux améliorent la productivité et la polyvalence dans l'usinage de pièces complexes. ↩

-

Explorez ce lien pour comprendre comment l'APC améliore la productivité et l'efficacité des processus de fabrication. ↩

-

Découvrez les avantages de l'usinage multiface et comment il peut rationaliser votre processus de production. ↩

-

L'exploration de ce lien permettra de comprendre comment l'allongement de la durée de vie des outils peut réduire les coûts et améliorer l'efficacité de l'usinage. ↩

-

Cette ressource vous aidera à comprendre l'importance de la finition de surface et son impact sur la qualité globale des pièces usinées. ↩

-

Cette ressource vous guidera à travers les facteurs essentiels à prendre en compte lors de la sélection d'un centre d'usinage, afin de garantir un investissement judicieux. ↩

-

Explorez ce lien pour comprendre comment les HMC peuvent améliorer l'efficacité et réduire les coûts de vos opérations d'usinage. ↩