Comment faire la différence entre les fraiseuses CNC et les centres d'usinage CNC ?

Les fraiseuses CNC et les centres d'usinage vous laissent perplexe ? Choisir la mauvaise machine peut s'avérer une erreur coûteuse, en particulier lorsque vous passez de travaux simples à une production plus complexe. Laissez-moi vous aider à comprendre facilement la différence essentielle entre ces deux types de machines.

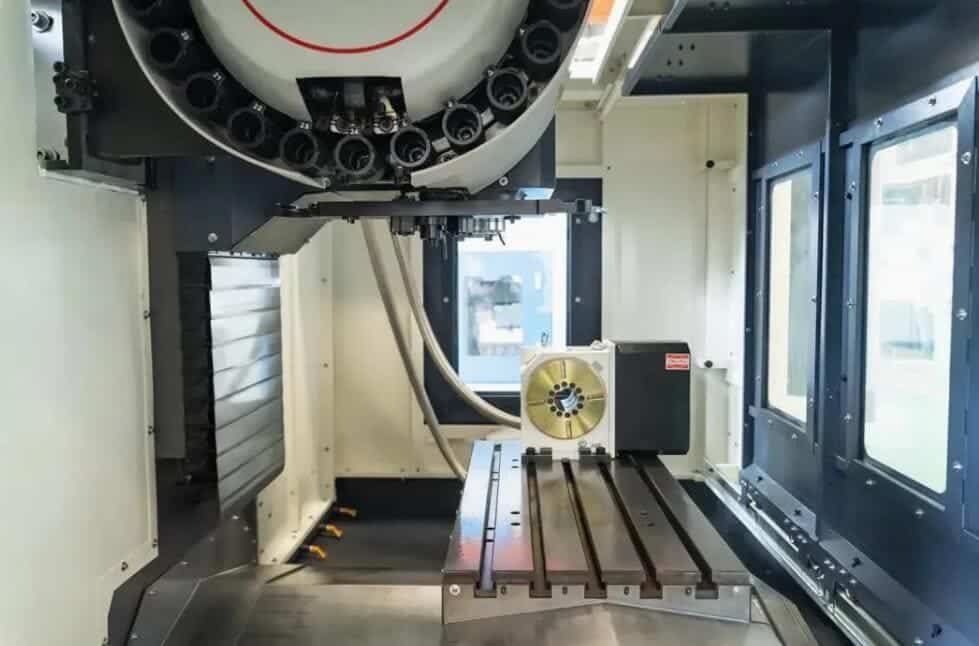

La principale différence réside dans le changeur automatique d'outils (ATC) et son magasin d'outils. Un centre d'usinage CNC est équipé d'un ATC, ce qui permet de changer automatiquement d'outil au cours d'un programme. Une fraiseuse CNC standard nécessite un changement d'outil manuel de la part de l'opérateur.

Il est essentiel de comprendre cette différence fondamentale. Les centres d'usinage, grâce à leur automatisation, sont mieux adaptés aux pièces complexes nécessitant plusieurs opérations en une seule fois, ce qui accroît la productivité. Les fraiseuses standard conviennent souvent aux travaux plus simples ou lorsque les changements d'outils sont peu fréquents. Il y a beaucoup à apprendre sur les centres d'usinage, en particulier sur leurs magasins d'outils et leur fonctionnement. Entrons dans le vif du sujet.

Quelle est la capacité du magasin d'outils d'un centre d'usinage ?

Vous vous demandez combien d'outils un centre d'usinage peut contenir ? Le choix d'une machine dont la capacité n'est pas adaptée peut nuire à votre efficacité ou vous coûter trop cher si vous n'avez pas besoin des emplacements supplémentaires. Examinons les options habituelles.

La capacité du magasin d'outils est très variable et peut contenir de 10 à plus de 200 outils. Le nombre exact dépend fortement de la taille de la machine, de l'usage auquel elle est destinée et du type spécifique de magasin d'outils qu'elle utilise (à chapeau, à disque ou à chaîne).

Le nombre d'outils a centre d'usinage1 Le nombre d'outils que vous pouvez tenir a une incidence directe sur l'utilisation que vous pouvez faire de la machine. Un plus grand nombre d'outils permet de fabriquer des pièces plus complexes en une seule fois, sans arrêt, ou de disposer d'outils de rechange en cas d'usure de l'un d'entre eux. Cela permet de réduire considérablement les temps d'arrêt. D'après l'expérience que j'ai acquise en aidant les clients à choisir des machines chez J&M Machine Tools, les type de magasin d'outils2 et la capacité sont des facteurs de décision majeurs.

Types et capacités des magasins d'outils courants

- Type de chapeau (ou de parapluie)3: On les trouve souvent sur les petits centres d'usinage verticaux (VMC). Ils sont simples et fiables, mais généralement plus lents pour les changements d'outils (environ 4 à 6 secondes). Les capacités sont généralement plus faibles, de l'ordre de 16 ou 24 outils. Ils sont parfaits si vous produisez des pièces plus simples ou des lots plus petits.

- Type de disque (type de bras/manipulateur)4: Ils utilisent un bras mécanique pour des changements plus rapides. Ils contiennent souvent plus d'outils, de 24 à 40, voire 60 outils. Ils coûtent plus cher et peuvent être limités en termes de poids/longueur d'outil. Ils sont parfaits pour les travaux nécessitant une plus grande variété d'outils et des changements plus rapides.

- Type de chaîne5: On les trouve sur les grands centres d'usinage horizontaux (HMC) ou sur les grandes VMC nécessitant une grande capacité. Ils offrent le plus grand espace de stockage, pouvant parfois contenir 100, 120, voire 200 outils. Cette capacité est essentielle pour les pièces très complexes (comme dans l'aérospatiale) ou pour les longues séries de production sans surveillance. La mécanique peut être plus complexe et nécessiter une maintenance plus importante.

Capacité, taille de la machine et application

La taille et le type du centre d'usinage sont souvent en corrélation avec les besoins en capacité de l'outil :

| Taille/type de la machine | Plage de capacité typique | Cas d'utilisation courante | Considérations |

|---|---|---|---|

| Petite verticale | 10-24 Outils | Pièces plus simples, petits ateliers, formation | Un coût plus faible, une mécanique plus simple |

| Moyenne Verticale/HMC | 24-60 Outils | Ateliers généraux, pièces diverses | Équilibre entre capacité et coût, bonne flexibilité |

| Grande verticale/HMC | 60 - 200+ outils | Pièces complexes, aérospatiale, fabrication de moules | Productivité élevée, investissements et complexité accrus |

Par exemple, une machine de taille moyenne populaire comme un Haas VF-26 pourrait offrir autour d'un Changeur de 30 outils7 est une option courante, qui se situe à mi-chemin. Le choix consiste à trouver un équilibre entre la nécessité de disposer de nombreux outils (ce qui réduit le temps de préparation et permet de fabriquer des pièces plus complexes en une seule fois) et le coût initial plus élevé et la complexité potentiellement accrue des magasins de grande taille. En réfléchissant à votre et l'avenir complexité des pièces8 est un élément clé.

Comment un centre d'usinage CNC change-t-il les outils ?

Avez-vous déjà observé un centre d'usinage changer d'outil et vous êtes-vous demandé comment cela se passait si rapidement ? Cela semble complexe, mais la machine suit une séquence précise et automatisée. Décortiquons les méthodes les plus courantes.

Les centres d'usinage CNC utilisent un système de changeur d'outils automatique (ATC). Généralement déclenché par un code (comme M06) dans le programme, l'ATC récupère l'outil suivant dans le magasin, retire l'outil actuel de la broche et insère le nouvel outil en toute sécurité.

La façon dont une machine change d'outil influe sur sa vitesse, sa complexité et son aptitude à effectuer différents travaux. L'ensemble du processus est automatisé et contrôlé par la CNC. Lorsque le programme demande un changement d'outil (souvent à l'aide de la touche M06 code G), l'ATC entre en action. La séquence de base comprend la rotation ou le déplacement du magasin pour présenter l'outil correct, le mécanisme de changement (comme un bras) qui saisit le nouvel outil et l'ancien (parfois simultanément), les échange et s'assure que le nouvel outil est correctement serré dans la broche par le mécanisme de la barre d'attelage. Examinons les principales façons dont cela se produit :

Changement d'outil du bras robotisé

Cette situation est très fréquente, en particulier avec les chargeurs à disque plus rapides.

- Comment cela fonctionne-t-il ? Un bras mécanique spécialisé saisit rapidement l'outil suivant à partir de la position prête dans le magasin et, souvent en même temps, saisit l'outil actuellement dans la broche. Il effectue une rotation ou un mouvement rapide pour les échanger.

- Pour : Changements d'outils très rapides. Les temps "copeaux à copeaux" (de la dernière coupe avec l'ancien outil à la première coupe avec le nouveau) peuvent être inférieurs à deux secondes. Certains systèmes synchrones sont encore plus rapides, moins d'une seconde ! Cela permet de réduire au minimum les temps morts.

- Cons : Mécanique plus complexe, coût initial et besoins de maintenance potentiellement plus élevés.

- Où vous le verrez : Environnements à forte production, machines où la réduction du temps de cycle est essentielle.

Changement direct d'outil

Cette méthode implique une interaction directe entre la tête de la broche et le magasin d'outils, ce qui est souvent le cas avec les magasins à chapeau.

- Comment cela fonctionne-t-il ?

- Magazine - Déménagement : Le magasin d'outils lui-même se déplace vers la broche, aligne la bonne poche d'outils sous la broche et la broche se déplace verticalement (axe Z) pour prendre ou déposer l'outil. Le magasin se rétracte ensuite.

- Déplacement de la broche : La tête de la broche se déplace vers une position fixe du magasin d'outils pour effectuer le changement.

- Pour : Conception plus simple, coût potentiellement plus faible.

- Cons : Les changements d'outils sont généralement plus lents que pour les systèmes à bras.

- Où vous le verrez : Souvent sur des VMC de moindre coût ou sur des machines de conception plus ancienne.

Tête de tourelle Changement d'outil

Cette conception intègre les outils directement dans une tourelle rotative.

- Comment cela fonctionne-t-il ? Au lieu d'un magasin séparé et d'un bras changeur, les outils (ou les porte-outils) sont montés sur une tourelle. L'ensemble de la tourelle tourne pour amener l'outil requis en position de coupe.

- Pour : Changements d'outils extrêmement rapides (juste le temps d'indexation de la tourelle), structure compacte.

- Cons : Capacité d'outils limitée par rapport aux systèmes à magasin. Mieux adaptés à des types de machines ou de pièces spécifiques.

- Où vous le verrez : Tours multitâches (centres de tournage-fraisage), machines de type suisse, certaines machines de production spécialisées.

Chaque méthode permet d'effectuer le travail automatiquement, mais la vitesse et la complexité mécanique varient considérablement.

Quels sont les facteurs qui influencent le temps de changement d'outil ?

La lenteur des changements d'outils réduit-elle votre temps de production ? Attendre que la machine change d'outil peut donner l'impression de perdre du temps et de l'argent, ce qui a un impact direct sur votre production et vos coûts. Examinons les causes de ces retards.

Plusieurs facteurs influencent la vitesse de changement d'outil : la vitesse de conception du mécanisme ATC (bras ou direct), le temps nécessaire à l'orientation de la broche, la distance à parcourir jusqu'au magasin, l'état de l'outil/du porte-outil (usé, sale, grippé) et les réglages des paramètres de la machine ou l'état de la maintenance.

Le temps de changement d'outil, souvent mesuré comme le temps de "copeau à copeau", est une mesure clé de la performance. La réduction de ce temps de non-usinage maximise le temps que la machine consacre à l'enlèvement de matière. D'après les visites que j'ai effectuées dans de nombreux ateliers de J&M Machine Tools, plusieurs problèmes courants contribuent à la lenteur des changements :

Facteurs mécaniques essentiels

- Type d'ATC9: Comme nous l'avons vu, les changeurs à bras sont intrinsèquement plus rapides que les changeurs directs, et les tourelles sont souvent les plus rapides en raison de leur capacité limitée. Cette caractéristique est intégrée dans la conception de la machine.

- Temps d'orientation de la broche : La broche doit s'arrêter à un angle de rotation précis pour que le mécanisme de changement d'outil s'enclenche correctement. Ce processus d'orientation peut prendre de 1 à 5 secondes, selon la machine et le moteur.

- Distance à parcourir : La distance physique que la tête de la broche ou le magasin d'outils doit parcourir pendant le cycle de changement ajoute du temps. Ce phénomène est particulièrement visible sur les grandes machines ou les VMC, où un mouvement important de l'axe Z peut être nécessaire pour dégager la pièce à usiner.

État des outils et des supports

- Usure/dégâts : Des goujons de traction usés, des cônes de porte-outils endommagés ou des débris dans le cône de la broche peuvent empêcher un serrage ou un desserrage en douceur, provoquant des hésitations, des alarmes ou nécessitant une intervention manuelle. La propreté des porte-outils et du cône de la broche est essentielle. J'ai vu des machines se débattre simplement parce que les cônes étaient sales !

- Saisie d'outils10: Un serrage excessif, un cône endommagé ou une contamination peuvent entraîner le blocage (grippage) du porte-outil dans la broche. La machine s'arrête alors complètement et il faut exercer une force manuelle pour l'enlever, ce qui risque de l'endommager.

Facteurs opérationnels

- Gestion des outils : Bien que cela ait moins d'impact sur la vitesse que sur la mécanique, le fait de programmer le mauvais outil ou de le placer de manière incorrecte peut entraîner des erreurs. Une programmation efficace permet d'éviter les mouvements inutiles.

- Paramètres de la machine et entretien : Les vitesses de changement d'outil peuvent parfois être réglées dans les paramètres de contrôle de la machine (elles peuvent être ralenties pour des raisons de sécurité ou pendant le dépannage). Un mauvais entretien, comme une faible pression pneumatique pour les actionneurs ou des guides usés, peut rendre l'ATC lent et peu fiable.

Voici un tableau récapitulatif rapide :

| Facteur | Impact sur le temps de changement d'outil |

|---|---|

| Type d'ATC (bras ou direct) | Les types de bras sont généralement plus rapides |

| Temps d'orientation de la broche | Ajoute 1 à 5 secondes par changement |

| Distance de déplacement | Les déplacements plus longs (en particulier sur l'axe Z) augmentent le temps de travail. |

| État de l'outil/du support | L'usure et la saleté entraînent des retards, la saisie arrête la production |

| Maintenance des machines | Un mauvais entretien (faible pression d'air, pièces usées) ralentit le fonctionnement. |

| Paramètres de contrôle | Les paramètres peuvent influencer la vitesse ; une optimisation peut s'avérer nécessaire |

Une programmation intelligente, une maintenance diligente et l'attention portée par l'opérateur permettent de minimiser les retards.

Le magasin d'outils d'un centre d'usinage CNC nécessite-t-il un entretien régulier ?

Vous pensez pouvoir charger les outils et oublier le magasin ? Négliger l'entretien de cette pièce critique et active peut entraîner des pannes frustrantes, des outils ou des broches endommagés et des réparations coûteuses.

Oui, absolument. Le magasin d'outils et le système ATC nécessitent un entretien régulier. Il s'agit d'ensembles mécaniques complexes, et il est essentiel de les maintenir propres, lubrifiés, correctement alignés et réglés pour assurer des changements d'outils fiables, rapides et précis.

Je ne saurais trop insister sur ce point, compte tenu de mon expérience sur le terrain : le magasin d'outils n'est pas qu'un simple espace de stockage passif. Il implique des moteurs, des capteurs, des chaînes ou des engrenages, des bras, des actionneurs pneumatiques ou hydrauliques et un alignement précis avec la broche. L'ignorer, c'est s'exposer à des problèmes. Un entretien adéquat garantit le bon fonctionnement de l'ensemble, prévient les pannes inattendues et prolonge la durée de vie du système.

Pourquoi la maintenance est cruciale

- Fiabilité : Évite les bourrages, les chutes d'outils, les changements manqués et d'autres défaillances qui interrompent la production de manière inattendue. Imaginez qu'un outil tombe sur une pièce coûteuse !

- Précision : Permet de s'assurer que les outils sont chargés correctement et régulièrement dans le cône de la broche. Un outil mal placé entraîne des vibrations, un mauvais état de surface, des dimensions imprécises et des dommages potentiels.

- Longévité : Réduit l'usure des composants coûteux tels que les bras de changement de vitesse, les cames, les roulements et les systèmes d'entraînement. Les soins préventifs sont moins coûteux que le remplacement.

- Efficacité : Les temps de changement d'outil sont rapides et cohérents grâce à un fonctionnement mécanique régulier et à une fonction correcte du capteur.

Exemples de calendrier d'entretien

Il convient de toujours suivre le manuel d'entretien du fabricant de la machine-outil, car les exigences varient. Toutefois, un programme général d'entretien préventif se présente souvent comme suit :

Contrôles quotidiens (opérateur)

- Inspection visuelle : Recherchez les dommages évidents, les pièces desserrées, les accumulations importantes de copeaux autour du magasin et du changeur.

- Nettoyage : Essuyer les zones accessibles. Utiliser de l'air comprimé avec soin pour retirer les copeaux des poches et des mécanismes (éviter de souffler des débris dans des zones sensibles comme les roulements ou les capteurs).

- Pression d'air/fuites : Vérifier le manomètre de la pression d'air principale de la machine ; écouter les fuites audibles près de l'ATC.

Contrôles hebdomadaires (opérateur/maintenance)

- Lubrification : Vérifier le niveau des lubrificateurs automatiques. Graisser manuellement les points spécifiés par le fabricant (par exemple, les points d'articulation du bras).

- Pochette à outils Nettoyage : Nettoyage plus approfondi des poches à outils individuelles.

- Tension de la chaîne (le cas échéant) : Vérifier la tension des magasins à chaîne.

Contrôles mensuels (maintenance)

- Vérification du capteur : Vérifier le bon fonctionnement des détecteurs de proximité ou des capteurs intervenant dans la séquence de changement d'outil.

- Nettoyage du filtre : Nettoyer ou remplacer les filtres des conduites pneumatiques alimentant l'ATC.

- Contrôle de base de l'alignement : Vérifier visuellement l'alignement entre le bras du changeur, la pochette du magasin et la broche.

Contrôles annuels/semestriels (technicien qualifié)

- Inspection détaillée : Inspecter minutieusement l'usure des cames, des roulements, des chaînes, des guides et des joints.

- Vérification de l'alignement : Utiliser des outils de précision (jauges, indicateurs, voire lasers) pour vérifier les alignements critiques. Ajustez-les si nécessaire.

- Remplacement des composants : Remplacer les joints, les joints toriques, les racleurs ou les autres pièces d'usure recommandées qui sont usés.

- Service de lubrification complet : Vidanger l'huile/la graisse des boîtes de vitesses étanches ou des systèmes de lubrification centralisée associés à l'ATC.

Conditions particulières : La coupe de matériaux abrasifs comme la fonte exige un nettoyage plus fréquent. Un fonctionnement intensif et continu peut nécessiter des contrôles plus fréquents des roulements et des composants d'entraînement. Suivre le guide du fabricant est la meilleure politique.

Conclusion

Le changeur d'outils automatique est la caractéristique qui distingue les centres d'usinage CNC des fraiseuses CNC standard. Comprendre la capacité du magasin, la manière dont les outils sont changés, les facteurs affectant la vitesse et la nécessité de l'entretien vous aidera à choisir et à utiliser efficacement ces machines puissantes.

-

L'étude des avantages des centres d'usinage permet de mieux comprendre leur efficacité et leur polyvalence dans les processus de fabrication. ↩

-

Comprendre les types de magasins d'outils peut vous aider à choisir le centre d'usinage adapté à vos besoins et à améliorer votre efficacité et votre productivité. ↩

-

Découvrez les avantages des magasins d'outils de type Hat pour un usinage efficace, en particulier pour les pièces plus simples et les petits lots. ↩

-

Découvrez comment les magasins d'outils à disque améliorent l'efficacité grâce à des changements d'outils plus rapides et à une plus grande variété d'outils pour les travaux complexes. ↩

-

Découvrez les avantages des magasins d'outils à chaîne pour les besoins de grande capacité dans les tâches d'usinage complexes et les longues séries de production. ↩

-

L'étude des caractéristiques de la Haas VF-2 vous aidera à comprendre ses capacités et la manière dont elle répond à vos besoins d'usinage. ↩

-

Les avantages d'un changeur de 30 outils peuvent vous aider à optimiser votre processus d'usinage et à réduire les temps de réglage. ↩

-

Comprendre l'impact de la complexité des pièces sur l'usinage permet d'orienter les choix d'équipement et d'améliorer l'efficacité. ↩

-

Découvrez les différents types d'ATC et leur impact sur la vitesse et l'efficacité de l'usinage. Ces connaissances peuvent améliorer les performances de votre atelier. ↩

-

La prévention du grippage des outils est essentielle pour maintenir la productivité. Apprenez des stratégies efficaces pour éviter ce problème courant dans l'usinage. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.