Comment gérer les dysfonctionnements de l'ATC dans les centres d'usinage ?

Un changeur automatique d'outils (ATC) bloqué transforme votre usine CNC à grande vitesse en un presse-papier inutile. Chaque minute passée à dégager un outil est de l'argent perdu. Vous devez identifier, réparer et prévenir ces pannes rapidement.

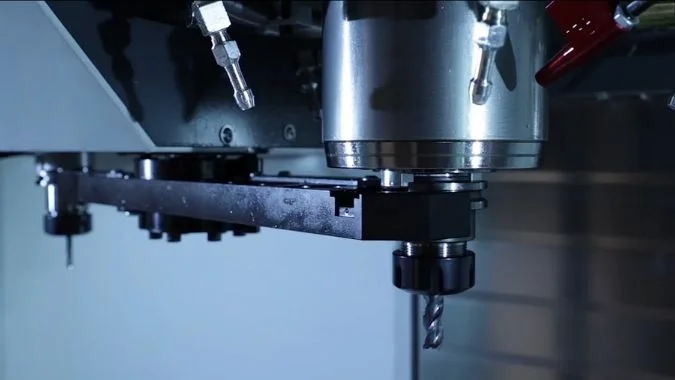

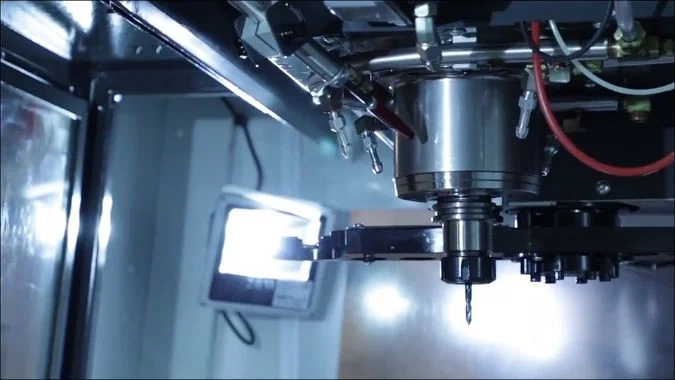

Les dysfonctionnements de l'ATC sont généralement dus à l'usure mécanique, à des défaillances pneumatiques ou à des erreurs de capteur. Pour les résoudre, commencez par inspecter le bras de changement d'outil et le magasin pour vérifier qu'ils ne sont pas endommagés ou mal alignés. Ensuite, vérifiez les niveaux de pression d'air et le retour d'information du capteur dans l'écran de diagnostic. Un nettoyage et une lubrification réguliers sont des mesures préventives essentielles.

Comprendre pourquoi votre ATC tombe en panne est la première étape pour remettre votre machine en service sans faire appel à un technicien de maintenance.

Quels sont les dysfonctionnements ATC les plus courants dans les centres d'usinage ?

Vous commandez un changement d'outil, mais la machine se bloque ou émet un bruit de meulage. Reconnaître les symptômes spécifiques vous évite des heures de recherche de pannes sans but précis.

Les défauts ATC les plus courants sont les suivants : changements imprécis ou ratés lorsque l'outil manque la broche, blocage physique lorsque l'outil reste coincé à mi-chemin, vibrations ou bruits excessifs lors de la rotation du bras. Vous pouvez également voir des alarmes du système de contrôle déclenchées par des défaillances de capteurs ou des erreurs de paramètres.

Les défaillances de l'ATC peuvent être classées en quatre catégories principales.

1. Le "Transfert manqué1"

Il s'agit du problème le plus courant. Le bras pivote, mais l'outil ne s'insère pas correctement dans la broche. Il peut être décalé de quelques millimètres. La machine s'arrête parce que la barre de traction ne peut pas serrer le goujon de traction. Il s'agit d'un problème de précision.

2. Les Confiture mécanique2

C'est le cas le plus effrayant. Le bras essaie de retirer l'outil, mais il est coincé. Ou pire, il essaie d'insérer un outil alors qu'il y en a déjà un. Cela se produit généralement parce que le magasin d'outils n'a pas tourné dans la bonne poche, ou que le "pot" n'est pas abaissé.

3. Les secousses et les bruits

Si le bruit de votre changement d'outil ressemble à celui d'un sac de pierres, c'est qu'il y a un problème. Des vibrations excessives signifient généralement que le bras ou le moteur d'entraînement a du mal à fonctionner. Cela affecte la stabilité et peut éventuellement conduire à un crash total.

4. L'alarme silencieuse

Parfois, rien ne bouge. L'écran se contente de clignoter en rouge. Il s'agit d'une alarme anormale émise par le système de contrôle. Le cerveau de la machine est confus parce qu'un capteur indique que le bras se trouve à deux endroits à la fois.

| Défaut Symptôme | Description | Signe Immédiat |

|---|---|---|

| Changement inexact | Désalignement de l'outil par rapport à la broche | La barre d'attelage ne peut pas être serrée |

| Brouillage | Outil coincé dans le bras ou le magasin | Blocage physique, bruit de grincement |

| Vibrations/bruit | Mouvement instable du bras | Cliquetis, cliquetis pendant le balancement |

| Système d'alarme | La machine refuse de bouger | Code d'erreur à l'écran |

Quelles sont les causes de ces dysfonctionnements de l'ATC ?

Ce n'est pas en accusant la "malchance" que vous réparerez votre machine. Ces défaillances ont des causes physiques spécifiques, allant de l'usure du métal à une mauvaise pression d'air.

Les dysfonctionnements sont généralement dus à l'usure mécanique du bras ou des goupilles de positionnement, à des défaillances du système pneumatique telles qu'une pression d'air insuffisante ou des vannes bloquées, et à des problèmes de commande tels qu'une dérive du capteur ou de mauvais paramètres. Le manque de lubrification provoque également des frottements qui entraînent des blocages.

Pourquoi le changement d'outil a-t-il échoué ? Il y a généralement trois causes : l'air, l'usure ou les capteurs.

Usure mécanique3

Le bras ATC est la partie la plus sollicitée de la machine. Les doigts qui saisissent l'outil, les goupilles de positionnement et les engrenages internes s'usent avec le temps. Si les "clés" du bras sont usées, elles ne peuvent pas maintenir l'outil droit. Cela provoque le désalignement que j'ai mentionné plus haut. En outre, une rigidité insuffisante des connexions du bras entraîne les vibrations que vous entendez.

Problèmes pneumatiques4

La plupart des ATC utilisent des vérins pneumatiques pour faire basculer les pots d'outils vers le haut et vers le bas. Si la pression d'air de votre atelier tombe en dessous de 85 PSI, ou si une électrovanne est encrassée par de l'huile et de l'eau, le pot ne se déplace pas assez vite. Le bras pivote et heurte le pot. Accident.

Contrôle et capteurs

La machine s'appuie sur des capteurs pour savoir où se trouve le bras. Les détecteurs de proximité se couvrent de liquide de refroidissement et de copeaux. Ils envoient des signaux erronés. Si la machine pense que le bras est "à la maison" alors qu'il se trouve en réalité sous la broche, le programme se bloque. En outre, des paramètres incorrects, tels que la hauteur de changement d'outil de l'axe Z, peuvent amener le bras à plier la bride de l'outil.

Comment remédier à ces dysfonctionnements de l'ATC ?

Regarder le code d'erreur ne résoudra pas le problème. Vous devez adopter une approche systématique pour débloquer le bras et rétablir la précision.

Pour résoudre les problèmes de précision, remplacez les axes ou les bras usés et réglez le point de référence de l'axe Z. Pour les blocages, desserrez manuellement le frein, faites pivoter le bras jusqu'à une position sûre et éliminez les obstructions. Corrigez les vibrations en resserrant les connexions desserrées et résolvez les alarmes en nettoyant les capteurs ou en corrigeant les paramètres.

En cas de panne, suivez cette logique pour reprendre le travail.

Correction de la précision et de l'alignement

Si l'outil ne s'aligne pas, vérifiez d'abord son état mécanique. Les doigts sont-ils usés ? Remplacez-les. Si les pièces semblent en bon état, vérifiez l'alignement. Nous devons souvent ajuster le "Position de changement d'outil5"dans les paramètres. Cela permet d'aligner parfaitement la hauteur de la broche avec la hauteur du bras. Vérifiez également la pression d'air. Si elle fluctue, le cylindre ne peut pas terminer sa course.

Débloquer le bras

En cas de blocage physique, ne forcez pas avec un levier. Vous risqueriez de casser la boîte à cames. La plupart des machines disposent d'un processus de récupération manuelle. Il peut être nécessaire de desserrer le frein moteur et de tourner manuellement la vis pour sortir le bras de la broche. Vérifiez la lubrification. Souvent, un blocage se produit parce que le mécanisme est sec. Graissez-le.

Faire taire le bruit

Si le bras vibre, vérifiez le système d'entraînement. La courroie est-elle lâche ? Le jeu de l'engrenage du réducteur est-il trop important ? Serrez les boulons d'assemblage. Si le servomoteur ne fonctionne pas, il est peut-être nécessaire d'ajuster le système de commande de l'appareil. gains de servo6mais en général, il s'agit simplement d'une connexion mécanique mal serrée.

Effacement des alarmes de contrôle

S'il s'agit d'une alarme par capteur, recherchez le capteur. Il est probablement recouvert de copeaux métalliques. Essuyez-le. Vérifiez le voyant DEL situé sur le corps du capteur. S'il ne s'allume pas lorsque vous placez du métal devant lui, remplacez-le. Vérifiez que les codes M du programme sont corrects.

Quelles mesures de maintenance et de prévention peuvent contribuer à éviter les dysfonctionnements de l'ATC ?

La meilleure solution est celle que vous n'avez jamais à faire. Une simple routine quotidienne peut éviter 90% des pannes de changeurs d'outils.

Prévenez les dysfonctionnements en inspectant régulièrement le système pneumatique et en nettoyant les capteurs. Maintenir un programme de lubrification strict pour éviter les frottements dans le bras et le magasin. Formez les opérateurs à maintenir le cône de l'outil propre et l'atelier exempt de poussière afin de protéger les composants délicats.

Je dis à mes clients que l'entretien est moins coûteux que le temps d'immobilisation7. Voici votre programme quotidien.

Contrôles quotidiens et hebdomadaires

Chaque jour, essuyez le bras de changement d'outil. Enlevez les copeaux qui s'accumulent près des capteurs. Vérifiez votre jauge d'air. Le piège à eau est-il plein ? Videz-le. La présence d'eau dans les conduites d'air détruit les électrovannes. Chaque semaine, vérifiez le godet d'huile du lubrificateur ATC. Le mécanisme a besoin d'une alimentation régulière en huile pour éviter les blocages.

Optimiser les opérations8

Formez vos collaborateurs. Ne chargez pas un outil trop lourd pour le chargeur. N'utilisez pas la commande rapide à 100% si vous avez un outil lourd ; ralentissez-la. Assurez-vous que les goujons de traction sont correctement serrés. Un goujon desserré peut provoquer une chute catastrophique.

Contrôle de l'environnement

La poussière est l'ennemi. Si votre atelier est sale, la poussière s'infiltre dans la graisse de la boîte à cames et la transforme en papier de verre. Gardez le dessus de la machine propre. Si vous voyez de la "boue" s'accumuler sur la chaîne du magasin d'outils, nettoyez-la et regraissez-la.

| Tâche | Fréquence | Bénéfice |

|---|---|---|

| Vérifier la pression d'air | Quotidiennement | Empêche l'action faible du cylindre |

| Capteurs propres | Hebdomadaire | Prévient les fausses alarmes |

| Lubrification du bras/de la chaîne | Hebdomadaire | Empêche les blocages mécaniques |

| Inspecter les goujons de traction | Mensuel | Empêche les outils de tomber |

Conclusion

Les défaillances de l'ATC interrompent la production, mais elles sont prévisibles. En entretenant vos pneumatiques, vos capteurs et vos pièces mécaniques, vous pouvez maintenir la fiabilité de votre changeur automatique d'outils et la rotation de votre broche.

-

Comprendre le transfert manqué peut vous aider à prévenir les erreurs de précision dans vos opérations. ↩

-

L'étude des causes des blocages mécaniques peut améliorer vos compétences en matière de dépannage et accroître la fiabilité des machines. ↩

-

La compréhension de l'usure mécanique est cruciale pour l'entretien et la longévité des machines, afin de garantir des performances optimales. ↩

-

L'étude des problèmes pneumatiques peut vous aider à dépanner et à éviter des temps d'arrêt coûteux dans les systèmes automatisés. ↩

-

Il est essentiel de comprendre la position de changement d'outil pour garantir un alignement précis et des performances optimales de la machine. ↩

-

Le réglage des gains des servomoteurs peut améliorer considérablement l'efficacité de la machine et réduire les vibrations, ce qui est essentiel pour un fonctionnement optimal. ↩

-

Comprendre les avantages financiers de la maintenance peut vous aider à économiser de l'argent et à améliorer l'efficacité de vos opérations. ↩

-

L'exploration de stratégies d'optimisation peut améliorer la productivité et réduire les coûts, rendant ainsi vos opérations plus efficaces. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.