Quel est l'impact du choix de la meule sur les performances de la rectification Centerless ?

Vous obtenez des finitions irrégulières, un enlèvement de matière lent ou vous brûlez des meules coûteuses sur votre rectifieuse sans centre ? Le choix de la mauvaise meule entraîne une perte de temps, de matière et d'argent, transformant un processus précis en un goulot d'étranglement frustrant.

Le choix de la meule est essentiel ; des facteurs tels que le type d'abrasif (par exemple, conventionnel ou superabrasif comme le CBN/Diamant), la taille des grains, le liant et la dureté déterminent directement le taux d'enlèvement de matière, l'état de surface, la durée de vie de la meule et l'adéquation avec les matériaux spécifiques de la pièce à usiner.

Le choix des caractéristiques de la meule est essentiel pour obtenir les meilleures performances. Les superabrasifs, par exemple, offrent une durée de vie plus longue et conservent leur tranchant sur les métaux durs, mais leur coût est plus élevé. Mais même la meilleure meule a besoin d'un réglage correct de la machine pour briller. De nombreux paramètres requièrent une attention particulière avant même de commencer le meulage.

Quels sont les paramètres clés à prendre en compte lors de la mise en place d'une opération de meulage sans centre ?

Vous avez des problèmes de broutage, de faux-rond ou de tailles incohérentes à la sortie de votre rectifieuse sans centre ? La recherche de variables de réglage coûte un temps précieux et entraîne des rebuts. La définition des paramètres initiaux est la base de toute opération de meulage réussie.

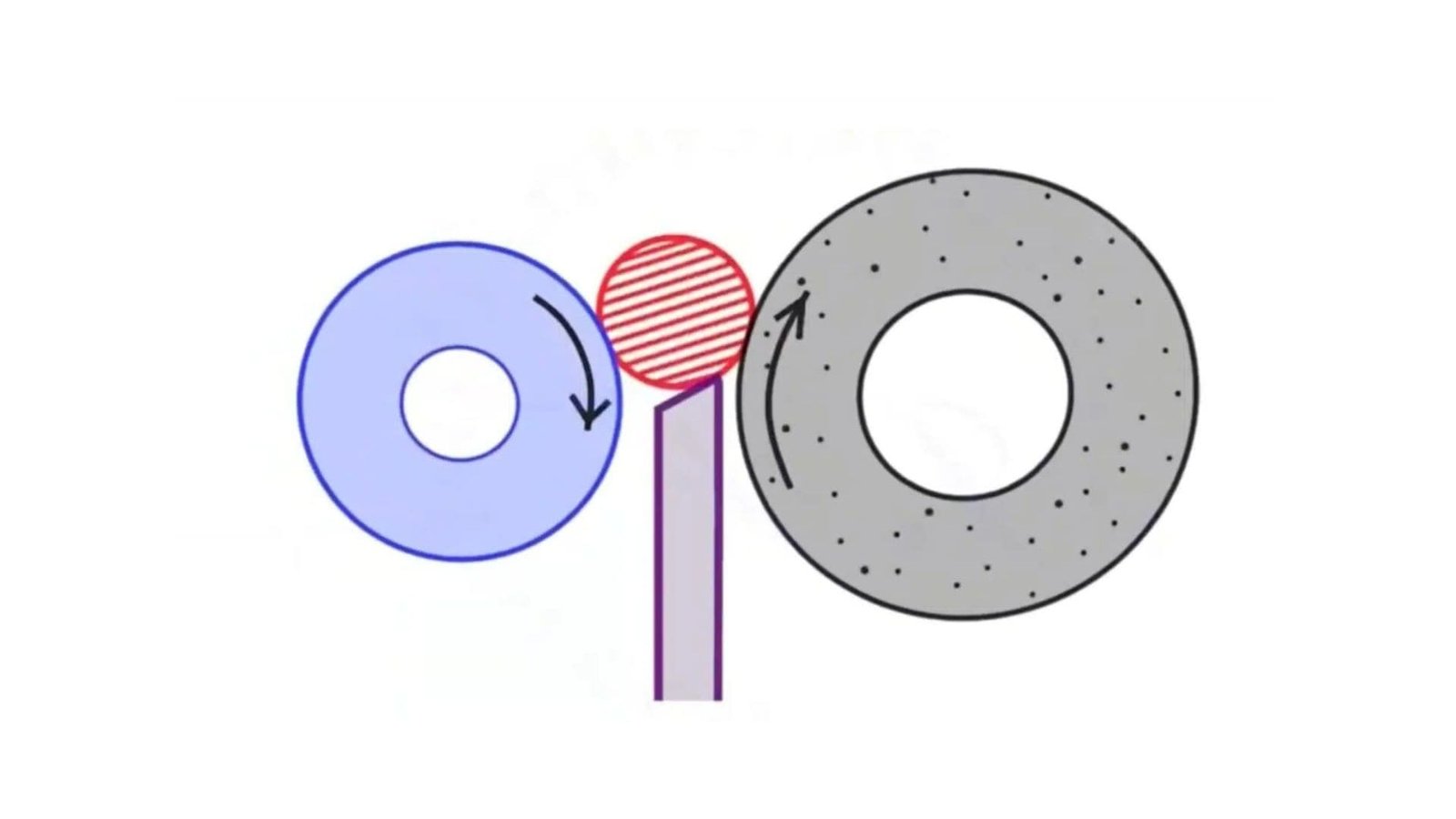

Les principaux paramètres de configuration comprennent la sélection de la méthode de broyage appropriée et réguler les roues, régler correctement l'angle et la hauteur de la lame du plan de travail, choisir la vitesse optimale des roues, gérer efficacement le liquide de refroidissement et choisir entre les méthodes d'alimentation par le haut ou par le bas en fonction de la pièce.

Chez J&M Machine Tools, nous savons que la négligence de ces éléments fondamentaux est à l'origine de nombreux problèmes. Votre recherche renforce une liste de contrôle complète :

- Meules de rectification et de régulation : Sélectionnez le type d'abrasif approprié (par exemple, oxyde d'aluminium, carbure de silicium ou superabrasifs tels que CBN/Diamant pour les matériaux durs), la taille du grain (plus grossier pour le dégrossissage, plus fin pour la finition), le type de liant (par exemple, vitrifié, résinoïde) et la dureté pour les matériaux durs. à la fois La roue de réglage contrôle la rotation de la pièce et l'avance. La roue de régulation contrôle la rotation et l'avance de la pièce.

- Lame de travail et de repos : Crucial pour le soutien. Son matériau, sa hauteur et surtout son angle (plus d'informations à ce sujet dans la suite) doit être réglé correctement.

- Vitesse des roues : La meule doit avoir une vitesse de surface suffisante pour couper, tandis que la vitesse de la roue de régulation contrôle la vitesse de rotation de la pièce. Ces deux éléments doivent être équilibrés.

- Hauteur de travail : La hauteur de l'axe de la pièce par rapport à l'axe des roues affecte la stabilité et la circularité. Une hauteur incorrecte peut entraîner un broutage ou un lobage.

- Liquide de refroidissement1: Le type, le débit et la pression appropriés ne sont pas négociables pour le refroidissement, le rinçage des copeaux et la lubrification. Un liquide de refroidissement insuffisant entraîne des dommages thermiques et une mauvaise finition.

- Méthode de broyage2: Choisir alimentation pour les cylindres simples ou alimentation (plongée) pour les pièces comportant des têtes, des cônes ou des diamètres multiples.

- Alignement et dressage des machines : Veillez à ce que les guides de la machine soient alignés et à ce que les meules de rectification et de réglage soient correctement dressées pour obtenir une forme et un tranchant corrects. Les commandes numériques modernes peuvent aider à maintenir la précision.

- Expérience de l'opérateur3: Si les machines modernes sont utiles, la capacité d'un opérateur expérimenté à régler ces paramètres avec précision reste inestimable.

Quelle est la fonction de la lame de la table de travail et comment son angle affecte-t-il la qualité de la rectification sans centre ?

Vos pièces meulées sont-elles toujours mal arrondies, effilées ou présentent-elles des marques de broutage malgré l'utilisation de meules et d'une configuration adéquates ? Ne négligez pas la lame du support de travail - son état et son angle influencent considérablement les résultats du meulage.

La lame du repose-pièce soutient la pièce entre les meules de rectification et de réglage, assurant ainsi sa stabilité. Son angle influe considérablement sur la stabilité de la pièce, sa rondeur et la finition de la surface en contrôlant la pression exercée sur la meule de réglage.

Considérez la lame du plan de travail comme le troisième point de contact critique. Vos observations confirment que son importance va au-delà du simple maintien de la pièce. Sa fonction première est un soutien stable4. Les angle de la surface supérieure de la lame5 joue un rôle clé :

- Angle plus prononcé (par exemple, 30°) : Souvent recommandé pour les roues plus étroites (comme 4" / 101,6 mm) ou les pièces de plus petit diamètre. Cela augmente la pression qui pousse la pièce contre la roue de régulation, ce qui permet de mieux contrôler la vitesse de rotation et d'améliorer potentiellement l'effet d'arrondi. Toutefois, un angle trop prononcé ou une pression excessive peuvent entraîner des vibrations et des broutages.

- Angle plus plat (par exemple, 20°-25°) : Généralement utilisé pour des roues plus larges (comme 6" / 152,4 mm ou 8" / 203,2 mm) ou des pièces plus grandes. Cela réduit la composante de pression vers le bas, ce qui contribue à minimiser les risques de blessures. vibrations et bavardages6Ce qui se traduit par une meilleure stabilité et une amélioration potentielle de la rondeur et de l'état de surface des pièces de plus grande taille.

L'angle optimal dépend de la largeur de la meule, du diamètre de la pièce et du matériau. Un angle incorrect ou une lame usée/endommagée entraîne directement des erreurs géométriques (mauvais arrondi, cylindricité) et des défauts de finition de surface. Un contrôle régulier et un réglage précis sont indispensables.

Quelles sont les différences entre le meulage centerless en amont et en aval ?

Vous ne savez pas si la rectification en entrée ou en sortie est adaptée à vos pièces ? L'utilisation d'une mauvaise méthode est source d'inefficacité, de mauvaise qualité ou rend le travail impossible. Comprendre la distinction est la clé du choix du procédé.

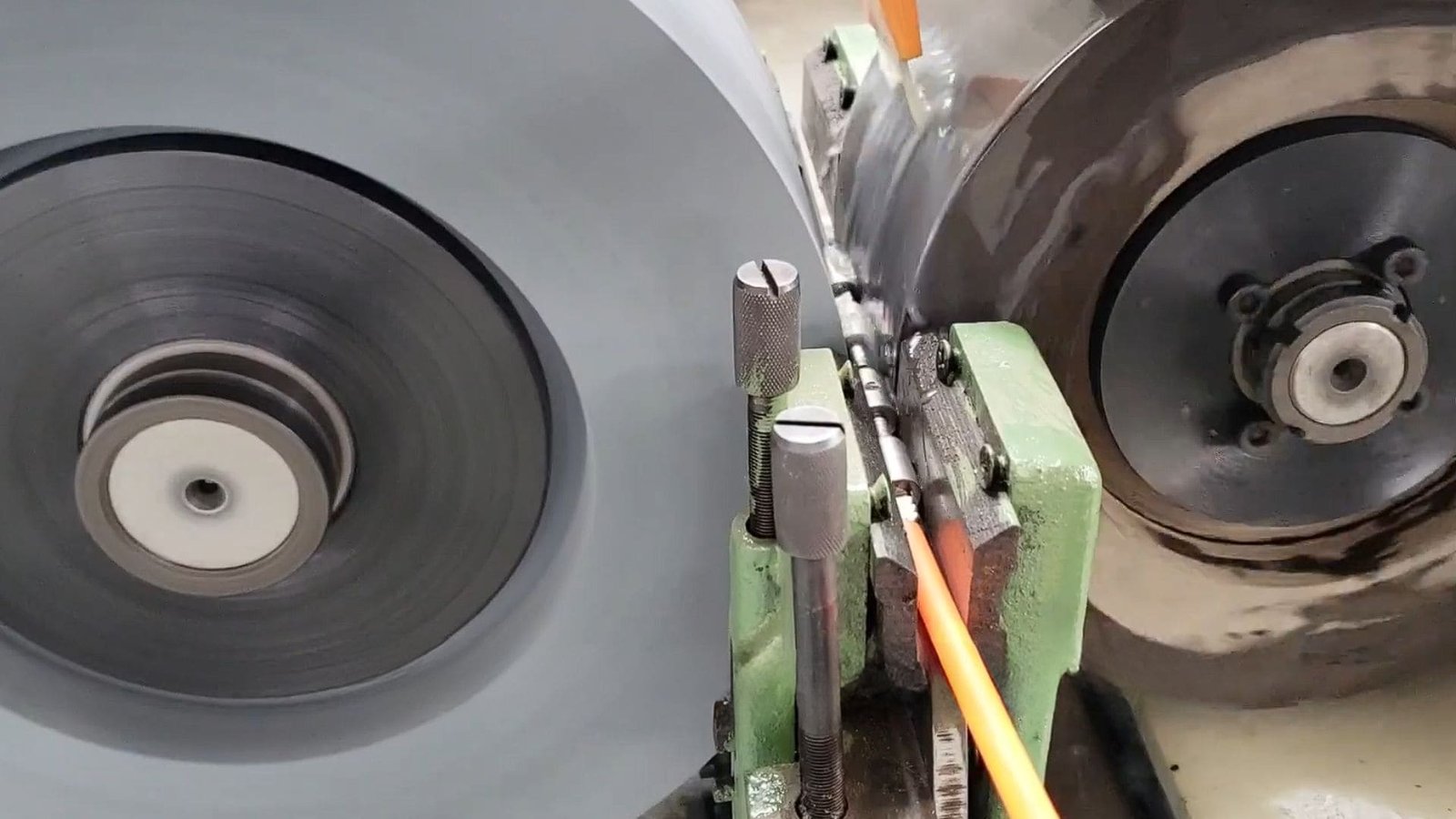

La rectification en plongée est destinée aux pièces présentant des épaulements, des cônes ou des formes complexes. La pièce est placée et rectifiée par l'alimentation de la meule. enet sont ensuite enlevées. La rectification à travers alimente des pièces cylindriques droites en continu par le biais de les roues.

Ces deux méthodes ont des objectifs différents, comme le montre votre recherche :

- Rectification sans centre en amont (en plongée)7:

- Processus : La pièce est placée sur la lame du plan de travail contre la roue de régulation. La meule se déplace alors en (plongées) pour rectifier la ou les caractéristiques requises. Il n'y a pas d'alimentation axiale pendant la rectification. Les butées positionnent souvent la pièce dans l'axe.

- Type de pièce : Idéal pour les pièces qui ne sont pas de simples cylindres - pensez aux boulons à tête (meulage de la tige), aux pièces dont plusieurs diamètres sont meulés simultanément par une meule formée, aux pièces coniques ou à d'autres géométries complexes (comme les formes de sablier).

- Caractéristiques : Offre une précision pour ces formes complexes. Le temps de cycle par pièce peut être rapide pour les pièces formées.

- Rectification sans centre à travers l'alimentation8:

- Processus : Les pièces cylindriques droites sont alimentées axialement entre la meule et la roue de régulation. La meule de régulation est légèrement inclinée et fournit la force nécessaire pour tirer la pièce à travers la zone de meulage de manière continue.

- Type de pièce : Convient le mieux aux pièces cylindriques simples et droites telles que les goupilles, les tiges, les arbres ou les rouleaux, dont la longueur totale doit être rectifiée.

- Caractéristiques : Très efficace pour la production de gros volumes de pièces cylindriques. Ne nécessite pas de mécanismes d'alimentation complexes au-delà des guides. Permet généralement un excellent contrôle de la taille et de la rondeur sur toute la longueur.

| Fonctionnalité | Meulage d'entrée (en plongée) | Broyage à travers |

|---|---|---|

| Type de pièce | Complexe, à tête, conique, formé | Cylindres droits simples, tiges, axes |

| Mouvement de la pièce | Maintenue axialement, la roue plonge dans | Alimenté en continu par les roues |

| Utilisation principale | Caractéristiques/formes spécifiques au broyage | Broyage uniforme sur toute la longueur |

| Efficacité | Bon pour les pièces formées par cycle | Grand volume pour les pièces cylindriques |

| Complexité | Peut traiter des géométries complexes | Idéal pour les géométries simples |

Le choix correct dépend entièrement de la forme de la pièce et des besoins en volume de production.

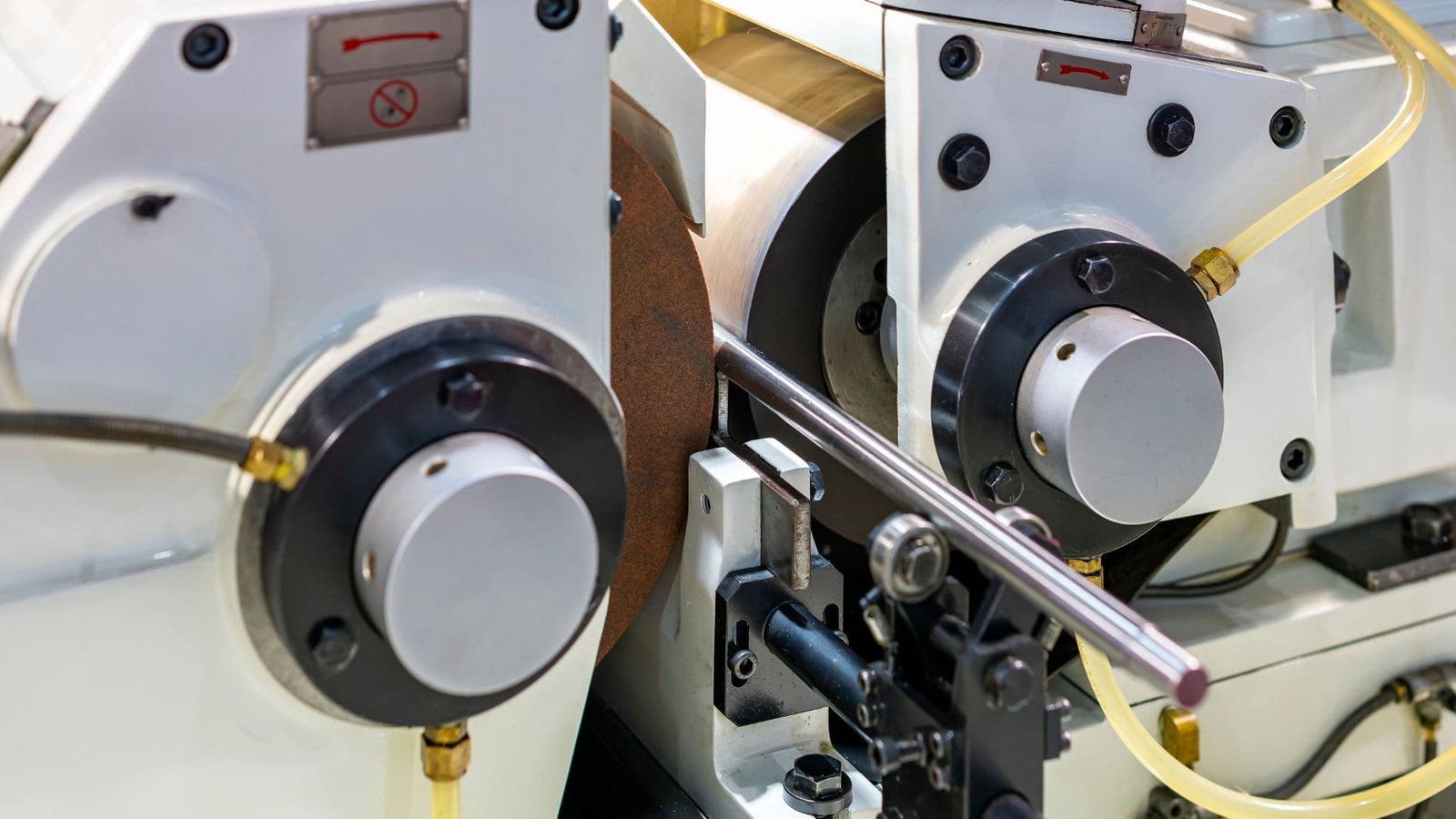

Quelles sont les procédures d'entretien essentielles pour garantir la longévité et la précision des meuleuses sans centre ?

Votre rectifieuse sans centre, jusqu'alors fiable, commence-t-elle à dériver sur les tolérances ou à connaître des temps d'arrêt inattendus ? Sauter l'entretien de routine est une voie rapide vers des réparations coûteuses, des retards de production et des pièces imprécises. Un entretien régulier est essentiel.

La maintenance essentielle comprend des contrôles quotidiens, une lubrification régulière, l'entretien du système hydraulique, la surveillance de la broche, l'entretien de l'outil de dressage, des inspections électriques/mécaniques et des remplacements planifiés de composants pour garantir la précision à long terme et prévenir les pannes.

Une meuleuse sans centre nécessite une attention constante et détaillée pour maintenir sa précision. Sur la base de vos recherches approfondies, un programme d'entretien solide devrait comprendre les éléments suivants :

- Tâches quotidiennes :

- Vérifiez qu'il n'y a pas de dommages évidents ou de composants mal placés.

- Nettoyer la zone de travail immédiate pour éviter l'entrée de débris.

- Vérifier le niveau et l'état du liquide de refroidissement.

- Chèques réguliers (hebdomadaires/mensuels) :

- Lubrification : Vérifier le fonctionnement des systèmes de lubrification automatique, contrôler les niveaux d'huile (broche, système hydraulique, boîte de vitesses), inspecter les blocs et les conduites de lubrification pour détecter les fuites ou les blocages. Lubrifier manuellement les points selon les prescriptions du fabricant.

- Système hydraulique : Vérifier le niveau et la température de l'huile hydraulique ainsi que les filtres. Inspectez les tuyaux pour vérifier qu'ils ne sont pas usés, fissurés ou qu'ils ne présentent pas de fuites. Écouter les bruits inhabituels de la pompe.

- Broches (de rectification et de régulation) : Contrôler la température des roulements et vérifier l'absence de bruits ou de vibrations. Vérifier le jeu des roulements de la broche, le cas échéant. Vérifier l'étanchéité des joints. S'assurer que le débit/la pression de l'huile est correct(e), le cas échéant.

- Unités d'habillage : Inspecter les glissières et les couvercles de glissière pour vérifier qu'ils ne sont pas endommagés ou qu'ils ne présentent pas de débris. Ajuster les cales pour assurer un mouvement correct des glissières. Vérifier les mécanismes anti-recul. S'assurer que les dresseurs se déplacent en douceur et que les diamants sont aiguisés.

- Composants mécaniques : Vérifier que les volants, les poignées, les vis d'entraînement et les écrous fonctionnent sans heurts et ne présentent pas d'usure excessive. Inspecter les roulements pour vérifier qu'ils ne présentent pas de rugosité ou de jeu.

- Électrique : Nettoyer les ventilateurs du moteur et les filtres de l'armoire électrique. Vérifier le serrage des connexions (hors tension !).

- Tâches annuelles/périodiques :

- Effectuer un rinçage complet du système de lubrification et le remplir si cela est recommandé.

- Remplacer les filtres (hydraulique, liquide de refroidissement, air).

- Envisagez de remplacer les pièces d'usure connues de manière proactive en fonction de l'utilisation et des recommandations du fabricant.

- Effectuer un contrôle complet de la géométrie de la machine et un étalonnage.

- Contrôle continu : Soyez toujours attentif aux vibrations accrues, aux bruits inhabituels, à la diminution de la finition de la surface ou à la difficulté à maintenir la taille - ces éléments indiquent souvent des problèmes en cours de développement qui nécessitent une attention immédiate.

Cette approche diligente, combinant une sensibilisation quotidienne et des vérifications approfondies programmées, est essentielle pour que votre meuleuse sans centre fonctionne de manière précise et fiable pendant des années.

Conclusion

La maîtrise de la rectification centerless nécessite une sélection rigoureuse des meules, une configuration précise des paramètres clés, une attention méticuleuse à la lame de la table de travail, le choix de la bonne méthode de rectification (entrée/sortie) et l'exécution d'un plan d'entretien rigoureux pour une précision durable.

-

L'étude du rôle du liquide de refroidissement peut vous aider à prévenir les dommages thermiques et à obtenir une meilleure finition lors de vos opérations de meulage. ↩

-

La compréhension des différentes méthodes de rectification, telles que l'avance et la reprise, permet d'améliorer l'efficacité et la précision de l'usinage. ↩

-

Le fait de connaître l'impact de l'expérience de l'opérateur peut vous aider à apprécier la valeur de la main-d'œuvre qualifiée pour obtenir des résultats d'usinage optimaux. ↩

-

La compréhension d'un support stable est cruciale pour la précision de l'usinage, ce qui garantit une meilleure qualité et une plus grande efficacité de la production. ↩

-

L'étude de ce sujet peut permettre d'optimiser les techniques d'usinage afin d'obtenir de meilleurs résultats et de réduire les erreurs. ↩

-

L'étude des vibrations et du broutage peut contribuer à améliorer la stabilité de l'usinage et l'état de surface, et donc la qualité globale du produit. ↩

-

Explorez ce lien pour comprendre les applications et les avantages uniques de la rectification centerless en amont pour les géométries complexes. ↩

-

Découvrez l'efficacité et les avantages de la rectification Thrufeed Centerless pour la production en grande série de pièces cylindriques. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.