Comment réparer les trous de goupille usés sur les pelles avec un temps d'arrêt minimal ?

Les trous d'axe de votre excavateur sont très usés, ce qui entraîne des mouvements désordonnés et risque d'endommager gravement la machine. La réparation habituelle en atelier implique des frais de transport considérables et des semaines d'immobilisation de la machine. Vous avez besoin d'une réparation plus rapide, sur place.

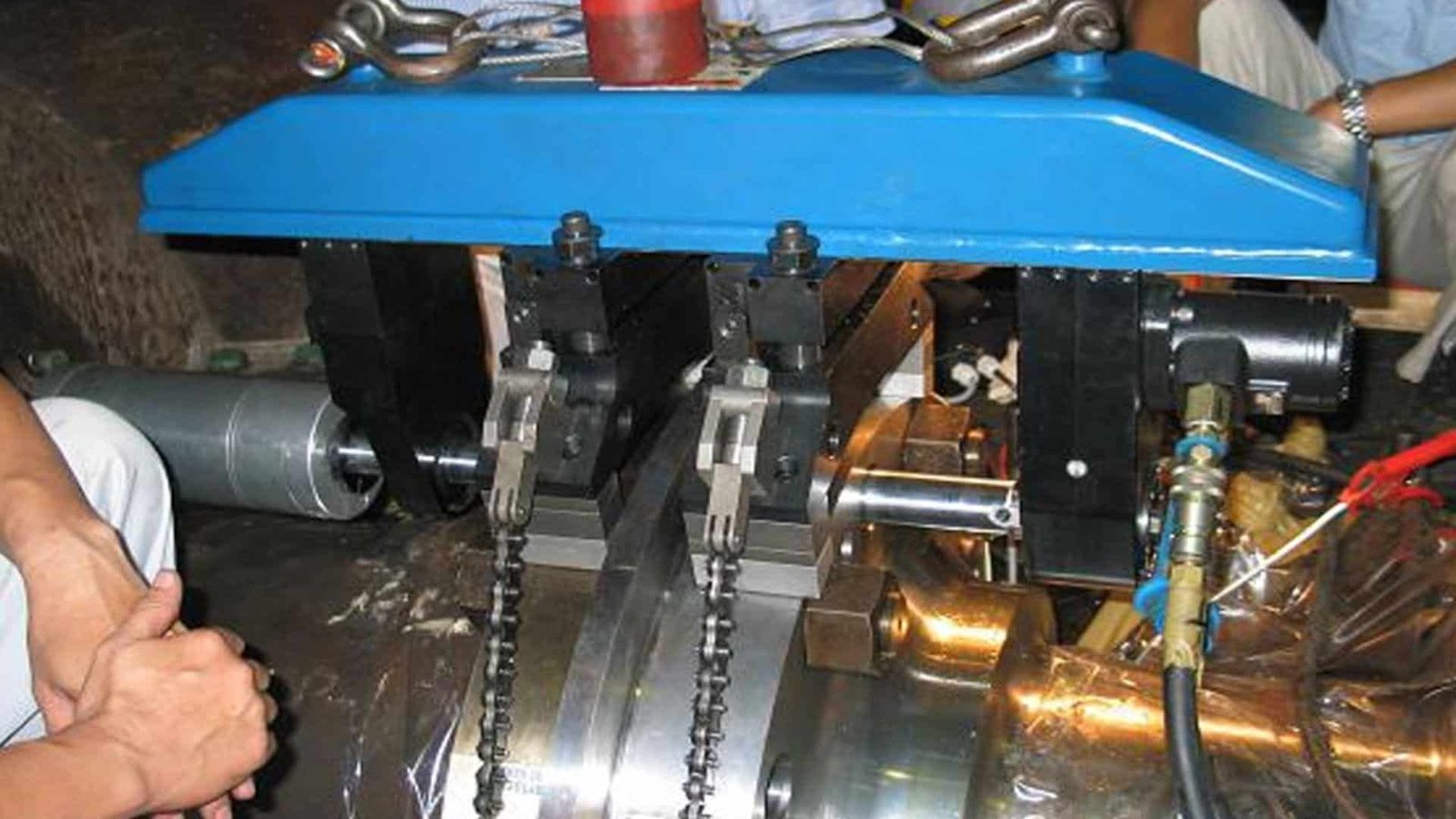

La meilleure solution est la réparation sur site. On utilise alors une machine portable de soudage pour ajouter du matériau au trou usé, puis une machine portable d'alésage en ligne à espace réduit pour le remettre avec précision à sa taille d'origine, le tout sans démontage majeur.

L'usinage portable moderne offre une approche beaucoup plus intelligente. La clé consiste à combiner l'accumulation de matériau et l'usinage de précision, directement sur le terrain, même dans les endroits les plus étroits du châssis de l'excavatrice.

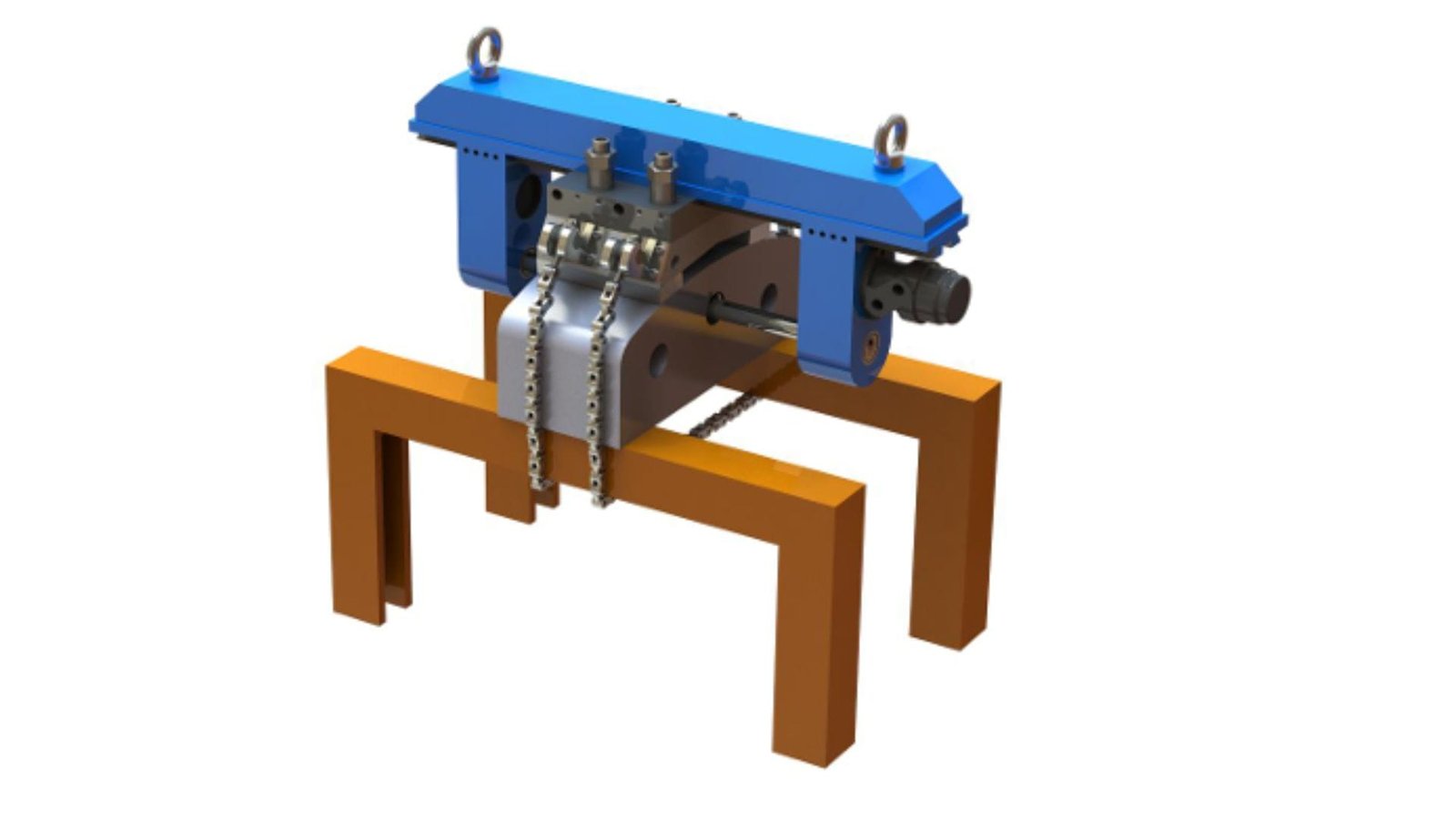

Qu'est-ce qu'une machine à aléser à espacement réduit ?

Ces trous de goupille usés sont souvent profondément enfouis dans la structure complexe de l'excavatrice. Comment obtenir une précision d'usinage digne d'un atelier dans un endroit aussi étroit et peu pratique sans tout démonter ? Vous avez besoin d'un type d'outil très spécifique.

L'aléseuse linéaire pour espaces restreints est une machine-outil portable compacte, légère et puissante. Elle est spécialement conçue pour réaléser avec précision des trous usés ou en créer de nouveaux dans des espaces confinés où les machines d'atelier standard ne peuvent tout simplement pas s'adapter ou fonctionner efficacement.

Principales caractéristiques et capacités

Ces machines, conçues pour la précision et la polyvalence, renferment beaucoup de capacités dans un petit boîtier. Sur la base de mon expérience et des normes industrielles courantes, voici ce qui les rend si efficaces :

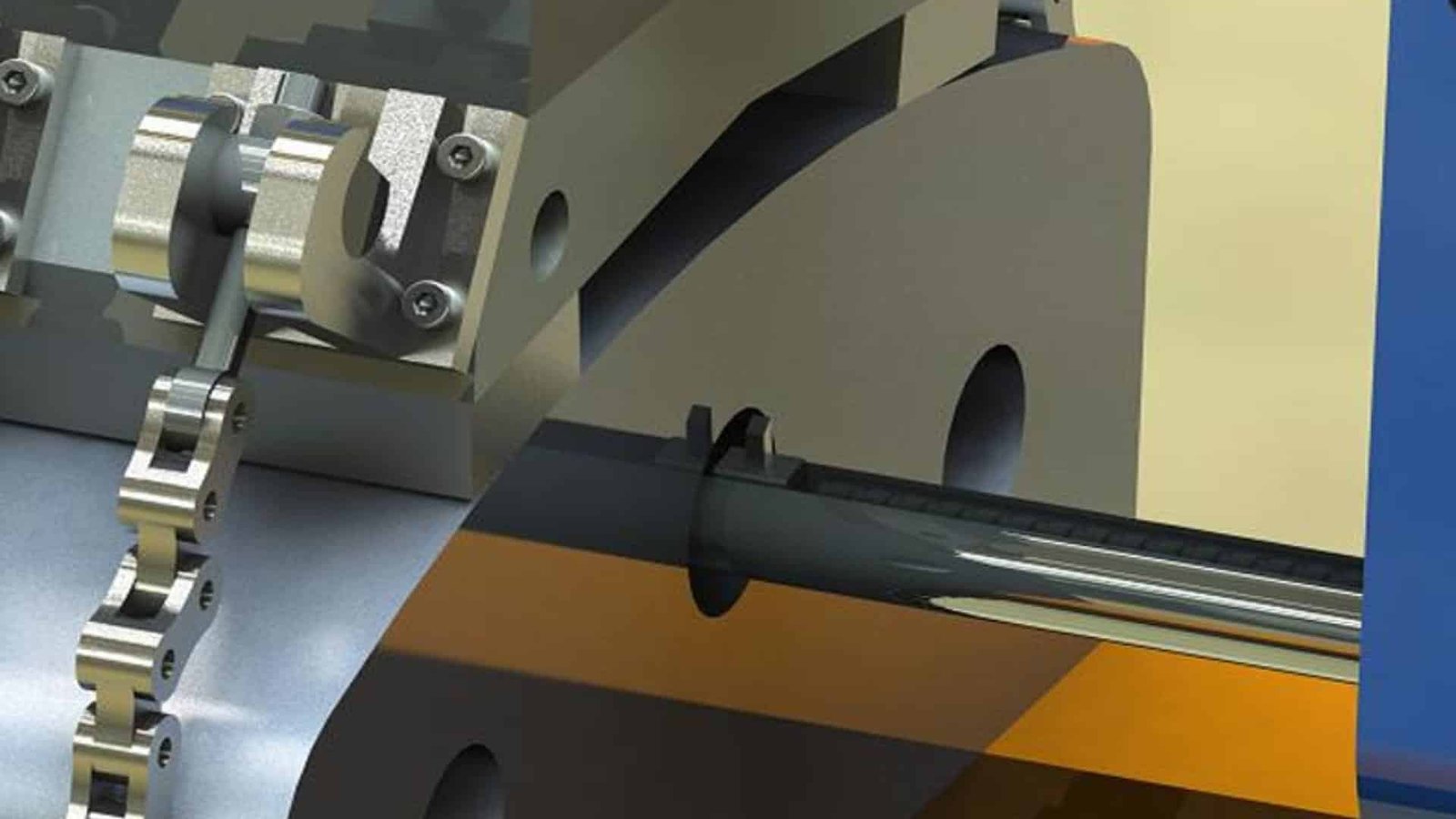

- Gamme d'alésage : Ils sont polyvalents et traitent généralement une gamme de diamètres d'alésage allant de 30 mm à 300 mm (environ 1,2 à 11,8 pouces). Cette gamme couvre la plupart des tailles d'axes et de douilles que l'on trouve sur les excavateurs et autres machines lourdes similaires.

- Applications étendues : Ils sont idéaux pour le réalésage des trous d'axe des excavateurs, mais aussi pour les trous de connexion des brides, les trous de la base du moteur principal, les trous de positionnement des sièges de roulements, et même les trous de positionnement des sièges des machines à gouverner dans les applications marines.

- Usinage de la face frontale : De nombreux modèles peuvent être équipés d'un mécanisme d'avance plan. Cet accessoire permet d'usiner la face frontale du trou, ce qui est essentiel pour créer de bonnes surfaces d'étanchéité ou des épaulements de roulements précis.

- Installation polyvalente : L'une des principales caractéristiques est souvent un système de lubrification étanche. Cela permet de monter et d'utiliser la machine dans n'importe quelle orientation - horizontalement, verticalement ou même à l'envers. Cette caractéristique est essentielle pour accéder aux trous mal positionnés sur les machines complexes.

- Stabilité et précision : Ils intègrent roulements de broche robustes et sans jeu1. Cela permet à la machine de fonctionner en douceur et sans vibration, ce qui est essentiel pour obtenir des dimensions d'alésage précises et des finitions de surface de haute qualité.

- Conception et puissance : Malgré leurs capacités robustes, ces machines ont souvent une structure relativement légère pour faciliter leur manipulation et leur installation sur le terrain. Elles sont propulsées par des moteurs de grande puissance, ce qui leur confère une grande force de coupe. Certaines peuvent atteindre une profondeur de coupe de plus de 3 mm sur une seule face. Beaucoup sont également dotés d'une régulation progressive de la vitesse à couple constant, ce qui permet à l'opérateur d'ajuster avec précision les vitesses pour une coupe optimale sur différents matériaux.

- Configuration conviviale : La conception privilégie souvent la facilité d'installation, avec parfois des caractéristiques telles que des cônes d'installation à centrage automatique, ce qui est une nécessité lorsque l'on travaille dans les conditions difficiles d'une réparation sur site.

Cette combinaison de caractéristiques les rend indispensables pour apporter un usinage de haute précision directement aux composants usés, même dans les espaces les plus restreints.

Quels sont les défis en matière d'installation et d'alignement lors de l'exécution d'un alésage linéaire dans des environnements restreints ?

Vous avez préparé votre foreuse de ligne portable. Mais travailler dans les limites étroites et souvent graisseuses de la flèche ou du bras d'une excavatrice présente des obstacles importants avant même de commencer à couper du métal. Comment s'assurer que la machine est parfaitement alignée pour effectuer une réparation précise ?

Parmi les principaux défis à relever, citons l'accès physique très limité pour le montage de la machine, l'obtention d'un alignement coaxial précis avec les alésages de référence ou les points de référence existants, la garantie d'un réglage parfaitement rigide de la machine sur des surfaces potentiellement irrégulières ou obstruées, la faible visibilité et, parfois, la nécessité de recourir à des montages sur mesure.

Surmonter les obstacles sur place

Voici quelques-unes des difficultés les plus courantes auxquelles nous sommes confrontés et la manière dont elles sont généralement résolues :

- Accès et manœuvrabilité limités : Les structures des pelles sont complexes, avec des sangles et des composants internes. Le simple fait de mettre en place les pièces de la machine de forage et de disposer d'un espace de travail peut s'avérer difficile. Les techniciens utilisent souvent des miroirs ou des endoscopes et doivent être capables de travailler dans des positions inconfortables.

- Obtenir un alignement coaxial précis2: L'objectif principal est souvent de restaurer deux ou plusieurs alésages usés pour obtenir un axe central unique et parfaitement droit. L'alignement de la barre d'alésage à travers de multiples trous, souvent très usés et mal alignés, dans un espace restreint, nécessite des kits d'alignement spécialisés (utilisant des cônes, des araignées, des lasers) et une attention méticuleuse. Les petites erreurs peuvent être amplifiées sur toute la longueur de l'alésage.

- Assurer la rigidité du montage de la machine : La machine à aléser doit être fixée de manière absolument rigide à la pièce à usiner ou à une structure adjacente stable. Les surfaces des équipements lourds peuvent être irrégulières, peintes ou comporter des cordons de soudure. Des supports sur mesure, des bases magnétiques solides et des points de serrage multiples sont souvent nécessaires pour éviter tout mouvement ou vibration pendant le processus de coupe. Toute flexion compromet la précision.

- Faible visibilité : Travailler à l'intérieur d'une structure signifie que l'éclairage peut être faible, ce qui rend difficile de voir les marques d'alignement critiques ou de surveiller le processus de coupe. Un bon éclairage portable est essentiel.

- Travailler autour d'obstacles : Les conduites hydrauliques, les câbles électriques et d'autres composants passent souvent à proximité ou à travers les zones à réparer. Ils doivent être soigneusement protégés ou temporairement détournés.

- Besoin de solutions personnalisées : Le matériel de montage standard n'est pas toujours adapté aux espaces uniques et confinés. Les techniciens doivent parfois fabriquer des fixations sur mesure ou adapter des fixations existantes pour monter la barre d'alésage en toute sécurité. Des caractéristiques telles que des kits de montage réglables sur la machine à aléser elle-même peuvent s'avérer très utiles.

- Référence au système de référence : Si les alésages d'origine sont trop endommagés pour constituer des références fiables, une nouvelle ligne de référence doit être établie à l'aide d'autres caractéristiques de la machine ou de mesures externes, ce qui rend l'alignement encore plus complexe.

Pour relever ces défis, il faut des techniciens expérimentés, des outils d'alignement spécialisés et une approche patiente et méthodique afin de garantir la précision de l'opération d'alésage suivante.

Quel type de précision peut-on obtenir en utilisant une machine d'alésage linéaire ?

Vous réparez des trous d'épingle critiques sur une excavatrice, des joints qui subissent quotidiennement d'immenses forces. Quelle est donc la précision de ces aléseuses portatives lorsqu'elles sont utilisées sur le terrain, souvent dans des conditions peu idéales ?

Les aléseuses portatives modernes peuvent atteindre une précision impressionnante. Il est courant d'obtenir des finitions de surface allant jusqu'à Ra 1,6 micromètres. Sur le plan dimensionnel, des tolérances très serrées peuvent être maintenues, souvent avec une marge d'erreur inférieure à 0,002%, ce qui garantit des diamètres précis, une excellente rondeur et une grande coaxialité entre plusieurs alésages.

Comprendre la précision réalisable

La précision de l'alésage sur site est fondamentale pour la durabilité de la réparation et les performances futures de l'équipement. Voici ce que ces machines peuvent apporter :

- Finition de la surface3: Un état de surface lisse est essentiel au bon fonctionnement des roulements et à la réduction de l'usure des nouveaux axes et coussinets. Une rugosité de surface de Ra 1,6 micromètres (environ 63 micro-pouces) est un objectif largement réalisable. Cette surface lisse favorise une bonne rétention du film lubrifiant et une répartition uniforme de la charge.

- Tolérance diamétrale : Pour les trous d'axes d'excavateurs, le diamètre final de l'alésage doit être extrêmement précis afin de garantir l'ajustement correct de l'interférence ou du jeu pour les nouvelles douilles et les nouveaux axes. Les techniciens travaillent souvent selon des tolérances ISO standard, telles que H7 ou H8, qui définissent une plage très spécifique et très étroite pour la taille du trou. Cette précision permet d'éviter que les goupilles soient trop lâches (ce qui entraîne une réusure rapide) ou trop serrées (ce qui rend l'assemblage difficile ou provoque un grippage).

- Précision dimensionnelle : Au-delà des ajustements standard, l'erreur dimensionnelle globale peut être incroyablement faible, souvent citée comme étant inférieure à une marge d'erreur de 0,002%, grâce à la construction rigide de la machine, aux barres d'alésage rectifiées avec précision et, parfois, aux commandes numériques pour l'avance et la profondeur.

- Rondeur (circularité) : Les trous usés prennent souvent une forme ovale ou arrondie. L'alésage linéaire redonne au trou un cercle presque parfait. Une excellente circularité est essentielle pour assurer une répartition uniforme de la charge autour de l'axe et de la douille, ce qui permet d'éviter une défaillance prématurée des nouveaux composants.

- Coaxialité (alignement) : Lorsque l'on fore plusieurs trous en ligne (comme les points d'articulation de la flèche principale d'une excavatrice), il est essentiel qu'ils partagent un axe central commun et parfaitement droit. Les équipements portables modernes de forage de lignes, combinés à une configuration minutieuse et précise à l'aide de lasers ou d'outils d'alignement optique, permettent d'atteindre des niveaux de coaxialité très élevés. Cela permet d'assurer une bonne articulation des joints et d'éviter le grippage des goupilles.

- Cylindricité4: Il s'agit de la rectitude et du parallélisme des parois de l'alésage sur toute sa longueur. Une bonne cylindricité garantit que la goupille ou la douille a un contact et un support constants tout au long de l'alésage.

Atteindre ce niveau de précision à multiples facettes sur site, souvent dans des environnements exigeants, met en évidence l'ingénierie avancée des aléseuses portatives modernes et les compétences critiques des techniciens qui les utilisent. Cette précision se traduit directement par la prolongation de la durée de vie des composants et par des performances fiables et efficaces de l'excavatrice.

Quelles sont les industries qui bénéficient le plus des capacités d'alésage de lignes à espacement étroit ?

Les pelles hydrauliques en sont un excellent exemple, mais où cette capacité spécialisée à effectuer des alésages précis dans des endroits étroits et difficiles d'accès est-elle absolument essentielle ? De nombreux secteurs utilisent des machines complexes et de grande taille, dont le démontage et le transport pour réparation en atelier constituent un cauchemar opérationnel et financier.

Les industries telles que la construction (excavateurs, bouteurs), l'exploitation minière (grandes pelles, draglines), la marine et la construction navale (tubes d'étambot, alésages de gouvernail), la production d'énergie (carters de turbine), le pétrole et le gaz (équipement de forage), les chemins de fer (locomotives, matériel roulant) et l'industrie lourde en général (grands châssis de machines, boîtes de vitesses industrielles) tirent un grand profit de l'alésage sur site dans l'espace étroit.

Le dénominateur commun est un équipement trop grand, trop intégré dans un système plus vaste ou trop essentiel à la production pour être facilement déplacé ou démonté. J'ai vu des entreprises gagner énormément de temps et d'argent grâce à l'alésage de ligne portable, et ce dans un large éventail de domaines.

Secteurs clés et applications spécifiques

Au-delà des trous d'épingle des excavateurs, alésage de la ligne à espacement réduit5 fournit des solutions de réparation critiques dans de nombreuses industries lourdes :

- Construction et terrassement : Il s'agit d'un domaine d'application majeur. Outre les excavateurs, les machines telles que les bulldozers, les chargeurs sur roues, les grues, les installations de forage et les camions-bennes articulés comportent tous de nombreux points de pivotement, liaisons et articulations dont les alésages sont sujets à l'usure.

- Exploitation minière : Certaines des plus grandes machines mobiles du monde sont utilisées dans le secteur minier. Les draglines, les pelles à câble électrique, les grands camions de transport et les mineurs continus subissent tous l'usure de l'alésage sous des charges extrêmes et dans des conditions difficiles. L'alésage portable est souvent la seule méthode de réparation pratique.

- Marine et construction navale : Des tâches telles que le réalésage des tubes d'étambot pour les arbres d'hélice, les alésages de la mèche du gouvernail, les supports du cadre en A du moteur, les piédestaux de grue et les trous de raccordement des brides sur les grands systèmes de tuyauterie nécessitent souvent un usinage de précision dans des espaces très confinés à l'intérieur de la coque ou de la superstructure d'un navire.

- Production d'électricité : Dans diverses centrales électriques (hydroélectriques, thermiques, nucléaires, éoliennes), des composants tels que les carters de turbines, les paliers de générateurs, les grands corps de vannes et les liaisons dans les mécanismes de barrage peuvent s'user ou nécessiter des modifications pour lesquelles il est préférable de procéder à des forages sur site.

- Pétrole et gaz : Sur les plateformes offshore, les plates-formes de forage à terre et dans les raffineries, des équipements tels que les grands corps de pompe, les socles de grue, les points de connexion des équipements d'amarrage et les composants des colonnes BOP peuvent nécessiter des réparations d'alésage sur site, souvent dans des environnements restreints et potentiellement dangereux.

- Chemin de fer : Les composants tels que les blocs moteurs, les alésages de vérins hydrauliques, les carters de boîtes de vitesses et les points d'articulation des bogies des locomotives et du matériel roulant peuvent être réparés efficacement à l'aide de la technologie ligne d'alésage portable6.

- Industrie lourde et aciéries : La réparation des paliers des laminoirs, l'usinage de grandes pièces, la restauration de la précision des bâtis de machines-outils usés et la révision de grandes boîtes de vitesses industrielles sont des utilisations courantes. Il s'agit également de réparer les alésages dans les corps de pompe et les brides de tuyauterie.

Essentiellement, toute industrie qui utilise de grandes machines à forte intensité de capital avec des alignements d'alésage critiques peut réaliser des économies significatives en termes de temps d'arrêt et de coûts de réparation globaux en tirant parti des services d'alésage de lignes à espacement étroit sur site.

Conclusion

La réparation efficace des trous d'axe des excavateurs usés implique le soudage de l'alésage sur site et l'usinage de précision à l'aide d'une machine à aléser à espacement réduit. Cela permet de minimiser les temps d'arrêt coûteux et de remettre l'équipement en état de fonctionnement optimal, un service vital pour de nombreuses industries lourdes.

-

L'étude de ces roulements peut permettre d'améliorer la précision et la stabilité des processus d'usinage, ce qui est essentiel pour des réparations de qualité. ↩

-

Explorez cette ressource pour comprendre les techniques et les outils qui garantissent un alignement parfait, essentiel à la réussite des opérations d'alésage. ↩

-

La compréhension de l'état de surface est essentielle pour garantir le bon fonctionnement des roulements et minimiser l'usure des nouveaux composants. Consultez ce lien pour en savoir plus. ↩

-

La cylindricité garantit un contact et un support constants pour les axes et les bagues, ce qui est essentiel pour les performances. En savoir plus sur son rôle dans l'ingénierie de précision. ↩

-

Découvrez comment l'alésage en ligne à espace réduit permet de gagner du temps et d'économiser des coûts dans diverses industries lourdes, en améliorant l'efficacité opérationnelle. ↩

-

Découvrez l'efficacité des aléseurs portatifs dans les environnements difficiles, essentiels pour la maintenance dans les secteurs minier et pétrolier. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.