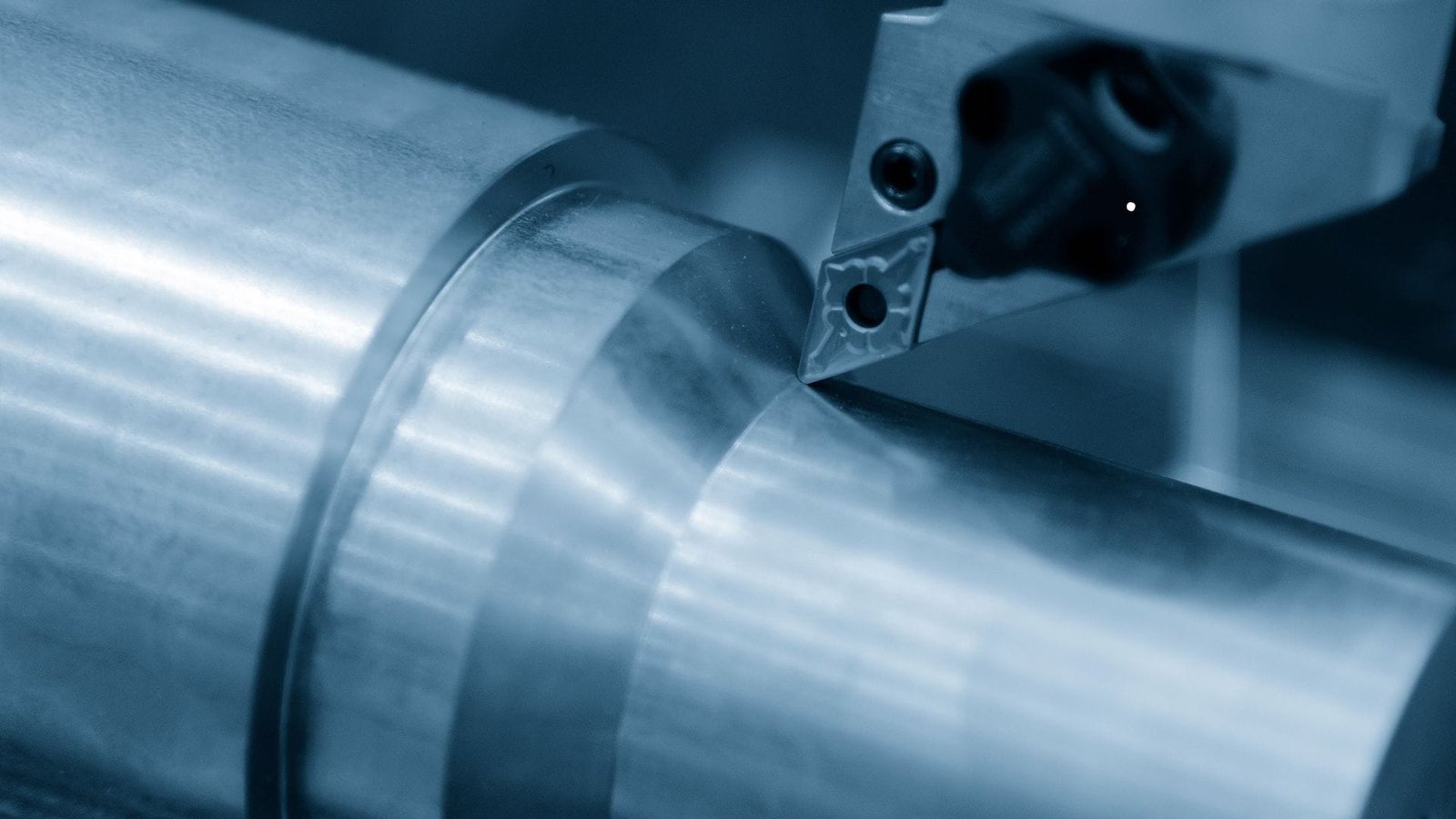

Pourquoi la plupart des tours CNC n'ont-ils pas besoin de liquide de refroidissement pour les tâches de tournage ?

J'installe un tour à commande numérique et je me demande si vous pouvez m'aider. vraiment faut-il inonder la zone de coupe de liquide de refroidissement ? C'est salissant, cela augmente les coûts et cela pose des problèmes environnementaux. Pourtant, vous vous inquiétez de la durée de vie de l'outil et de la finition de la pièce sans ce liquide.

De nombreuses opérations de tournage CNC peuvent être réalisées sans liquide de refroidissement. Cela est dû aux outils de coupe et aux revêtements avancés, dont certains fonctionnent même mieux à chaud ! L'utilisation d'une quantité moindre de liquide de refroidissement permet également de réduire les coûts, est plus respectueuse de l'environnement et les machines et outils modernes sont souvent conçus pour ces conditions.

En fait, j'ai appris que les coûts des fluides de coupe peuvent représenter environ 16% des coûts totaux de fabrication, alors que les outils eux-mêmes ne représentent que 3-4%. C'est une grande différence ! De plus, l'élimination des liquides de refroidissement usagés est une source de tracas et peut nuire à l'environnement et même à la santé des travailleurs. Souvent, les copeaux eux-mêmes évacuent une grande partie de la chaleur, parfois jusqu'à 80%. Pour certains matériaux, comme la fonte qui ne génère pas beaucoup de chaleur, ou lors de l'utilisation de certains revêtements d'outils avancés qui préfèrent en fait des températures plus élevées, l'arrosage n'est pas forcément nécessaire, ou peut même être préjudiciable. C'est pourquoi la poussée en faveur de la coupe à sec, ou au moins de l'arrosage par immersion, est devenue une nécessité. moins Le liquide de refroidissement a beaucoup de sens. Mais cela ne signifie pas que le liquide de refroidissement est obsolète.

Quelles sont les conditions de tournage ou les matériaux spécifiques pour lesquels l'arrosage est absolument essentiel sur un tour CNC ?

Vous pensez que vous pouvez simplement couper le liquide de refroidissement pour chaque travail ? Pas si vite. Certains matériaux sont très résistants et génèrent des tonnes de chaleur. Ne pas en tenir compte peut conduire à des outils abîmés, à des pièces défectueuses, voire à des dommages à la machine.

Le liquide de refroidissement est absolument essentiel pour l'usinage de matériaux très durs ou résistants tels que l'acier inoxydable ou les alliages de titane, pour les coupes profondes longues et continues, pour la finition de haute précision, pour les métaux non ferreux collants tels que l'aluminium, ou pour le tournage d'arbres minces où le contrôle des copeaux est essentiel.

Bien que nous visions l'usinage à sec dans la mesure du possible, le liquide de refroidissement est parfois un élément non négociable du processus. Sur la base de mon expérience et de vos idées, voici des situations dans lesquelles je n'envisagerais pas de tourner sans liquide de refroidissement :

- Usinage de matériaux à dureté élevée ou difficiles à usiner :

- Pensez aux aciers inoxydables, aux alliages de titane, aux superalliages à base de nickel ou aux aciers trempés (comme dans le cas du tournage dur à l'aide de plaquettes CBN, où les liquide de refroidissement1 peut en fait provoquer un choc thermique et fissurer la plaquette). Ces matériaux génèrent une chaleur extrême pendant la coupe. Le liquide de refroidissement est essentiel pour éviter que l'outil ne brûle et que la pièce ne se déforme. Pour les matériaux durcissants comme l'acier inoxydable, le liquide de refroidissement permet également de réduire l'effet de durcissement en gardant la zone de coupe plus froide.

- Coupe continue de longue durée ou ébauche profonde :

- Lorsque vous extrayez beaucoup de matériau pendant une longue période, la chaleur s'accumule sans relâche. Le liquide de refroidissement permet d'évacuer cette chaleur, évitant ainsi à l'outil de surchauffer et de s'user prématurément. Il aide également à évacuer les copeaux des coupes profondes.

- Finition avec des exigences élevées en matière de précision dimensionnelle :

- Si vous visez des tolérances serrées, par exemple IT6 ou plus fines pour les sièges de roulements ou les surfaces d'étanchéité, la stabilité thermique est essentielle. Le liquide de refroidissement permet de maintenir une température constante, de minimiser la dilatation thermique qui pourrait fausser vos dimensions et de prévenir d'autres changements métallurgiques indésirables dans la pièce à usiner.

- Prévention de l'adhérence des copeaux d'outils avec les métaux non ferreux :

- Les matériaux tels que l'aluminium, le cuivre et certains aciers à faible teneur en carbone peuvent devenir très "gommeux". Ils ont tendance à coller à l'outil de coupe, formant une arête rapportée (BUE). Cela ruine la finition de la surface et peut casser l'outil. Le liquide de refroidissement fournit une lubrification qui réduit considérablement cette adhérence.

- Facilite l'enlèvement des copeaux lors du tournage d'arbres minces ou de pièces à parois fines :

- Les copeaux longs et filandreux provenant d'arbres minces peuvent s'enrouler autour de la pièce ou de l'outil et l'endommager. Le liquide de refroidissement, surtout si la pression est bonne, peut aider à briser ces copeaux et à les évacuer.

En voici un bref résumé :

| Condition | Pourquoi le liquide de refroidissement est-il essentiel ? | Exemples |

|---|---|---|

| Dureté élevée/Matériaux difficiles2 | Production de chaleur extrême, écrouissage | Acier inoxydable, titane, certains aciers trempés |

| Longues coupes continues/profondes | Accumulation de chaleur, évacuation des copeaux | Ebauche de grandes pièces, rainurage profond |

| Finition de haute précision3 | Stabilité thermique pour la précision dimensionnelle | Ajustements de roulements, surfaces d'étanchéité (par exemple, IT6 tol.) |

| Métaux non ferreux/adhésifs4 | Prévenir l'adhérence des copeaux (BUE) | Aluminium, cuivre, certains aciers à faible teneur en carbone |

| Arbres minces/Pièces à paroi mince | Contrôle et élimination des copeaux | Usinage de barres longues et fines |

| Scénarios spécifiques (par exemple, fraisage de moules) | Éviter les chocs thermiques dus à des coupures intermittentes | Coupes discontinues lorsque le liquide de refroidissement touche une plaquette chaude |

Il est tout aussi important de savoir quand utiliser le liquide de refroidissement que de savoir quand s'en passer.

Comment les vitesses de coupe, les avances et la profondeur de coupe influencent-elles la décision d'utiliser ou de renoncer à l'arrosage dans le tournage CNC ?

Vous avez votre outil et votre matériau, mais qu'en est-il de l'agressivité de votre coupe ? Pousser la machine plus fort semble toujours nécessiter du liquide de refroidissement. Mais la relation est plus nuancée, en particulier avec les outils modernes.

Des vitesses de coupe, des avances et des profondeurs de coupe plus élevées génèrent généralement plus de chaleur. Bien que le liquide de refroidissement puisse gérer ce phénomène, à des vitesses très élevées, l'inondation du liquide de refroidissement peut provoquer un refroidissement par choc de certains outils. Le type d'outil et de matériau détermine en fin de compte la meilleure approche.

Les "vitesses et avances" que vous choisissez, ainsi que la profondeur de coupe, ont un impact direct sur la production de chaleur. Voici comment ils influencent le choix du liquide de refroidissement :

- Vitesse de coupe5: Il s'agit de la vitesse à laquelle la surface de la pièce se déplace devant l'outil. C'est l'un des principaux facteurs de la température de coupe. En général, plus la vitesse augmente, plus la température augmente. Pour de nombreux outils, comme les outils à revêtement CVD que j'ai utilisés sur l'acier (à une vitesse de 120-250 m/min), une certaine forme de liquide de refroidissement peut contribuer à optimiser les performances et à prolonger la durée de vie. Toutefois, à des vitesses de coupe très élevées, en particulier avec certains outils en carbure, le liquide de refroidissement traditionnel peut provoquer un "refroidissement par choc". Ce réchauffement et ce refroidissement rapides peuvent provoquer des microfissures et réduire la durée de vie de l'outil. Dans de tels cas, un jet d'air, éventuellement accompagné d'un léger brouillard, peut s'avérer plus efficace.

- Vitesse d'alimentation6: Il s'agit de la distance d'avancement de l'outil par tour. Une vitesse d'avance plus élevée enlève la matière plus rapidement, mais augmente également les efforts de coupe et peut générer plus de chaleur, ce qui peut entraîner une usure plus importante de l'outil ou une surface plus rugueuse. Le liquide de refroidissement est utile à cet égard en réduisant la friction et en abaissant la température, ce qui peut réduire l'usure de l'outil et contribuer à maintenir la précision. Pour certains matériaux comme la fonte, qui produit des copeaux poudreux gérables et moins de chaleur, des avances plus élevées peuvent encore convenir sans arrosage.

- Profondeur de coupe7: Il s'agit de la profondeur à laquelle l'outil s'engage dans le matériau. Une plus grande profondeur de coupe permet d'enlever plus de matière par passage, ce qui améliore l'efficacité, mais elle concentre également plus de chaleur et de force sur l'outil. Pour les coupes importantes, l'arrosage est souvent utile pour dissiper cette chaleur, protéger l'outil et améliorer la qualité générale. À l'inverse, les coupes de finition très superficielles peuvent ne pas générer suffisamment de chaleur pour nécessiter un liquide de refroidissement, en particulier avec l'outil adéquat.

Il s'agit de trouver un équilibre entre la productivité, la durée de vie de l'outil, les propriétés du matériau et les capacités spécifiques de vos outils de coupe.

Certains types de matériaux pour outils de coupe de tour CNC sont-ils plus performants dans les applications de tournage à sec ?

Si vous souhaitez vraiment réduire ou éliminer le liquide de refroidissement, le choix de la plaquette de l'outil de coupe est crucial. Tous les matériaux ne sont pas égaux lorsqu'il s'agit de gérer la chaleur et le stress de la coupe à sec. Quels sont donc les matériaux à privilégier ?

Oui, les matériaux modernes utilisés pour les outils de coupe, tels que certaines nuances de carbure cémenté, et en particulier les outils à revêtement avancé (par exemple, TiAlN, PVD, revêtements CVD), sont conçus pour résister aux températures élevées et aux conditions abrasives du tournage à sec, bien mieux que les matériaux plus anciens.

L'évolution des matériaux des outils a changé la donne pour l'usinage à sec. Voici ce que j'ai appris :

- Outils en carbure cémenté8: Ce sont des outils de travail. Leur dureté élevée et leur bonne résistance à l'usure les rendent très appropriés pour de nombreuses applications de tournage à sec, en particulier sur des matériaux comme la fonte qui ne génèrent pas de chaleur excessive. Ils peuvent supporter des températures plus élevées que l'acier rapide.

- Outils revêtus9: C'est là que le tournage à sec brille vraiment. L'application de revêtements minces et très durs tels que le nitrure de titane (TiN), le nitrure d'aluminium et de titane (AlTiN) ou d'autres couches PVD et CVD avancées améliore considérablement les performances. Ces revêtements agissent comme une barrière thermique, réduisent le frottement et augmentent considérablement la résistance à l'usure. Certains revêtements, comme le TiAlN, sont en fait "activés" par des températures plus élevées et peuvent donner de meilleurs résultats dans des conditions sèches ou presque sèches. Pour ces revêtements, l'utilisation d'un liquide de refroidissement peut s'avérer contre-productive en abaissant trop la température et en empêchant le revêtement d'atteindre son état de fonctionnement optimal, voire en provoquant un choc thermique.

- Outils en acier rapide (HSS) : L'acier rapide a une bonne ténacité et est moins cher, mais sa résistance à la chaleur est inférieure à celle du carbure. Il peut être utilisé pour le tournage à sec dans certaines applications à faible vitesse ou sur des matériaux plus tendres, mais il ne dure généralement pas aussi longtemps que les carbures revêtus dans les coupes à sec exigeantes.

- Matériaux spécialisés (CBN/PCD) : Pour des travaux très spécifiques, comme le tournage dur (usinage d'aciers trempés), Nitrure de bore cubique (CBN)10 sont excellentes pour la coupe à sec car elles se développent à des températures élevées. Comme nous l'avons mentionné, le liquide de refroidissement peut provoquer un choc thermique sur le CBN dans ces applications.

La principale caractéristique du tournage à sec est l'absence de liquide de refroidissement, ce qui réduit les coûts et l'impact sur l'environnement. Toutefois, les températures de coupe plus élevées peuvent entraîner une usure plus rapide de l'outil si vous ne choisissez pas le bon matériau et si vous n'optimisez pas soigneusement vos paramètres de coupe.

Existe-t-il des alternatives efficaces au liquide d'arrosage traditionnel pour les opérations de tournage CNC ?

Vous voulez donc réduire les dégâts et les coûts liés au liquide de refroidissement, mais la coupe à sec n'est pas toujours possible ou optimale pour votre travail spécifique. Devez-vous vous contenter de l'inondation totale ou de rien du tout ? Heureusement, non. Il existe des solutions intermédiaires intelligentes.

Oui, la lubrification par quantité minimale (MQL), les systèmes de brumisation et même les simples jets d'air sont des alternatives efficaces. Ils réduisent considérablement la consommation de fluides tout en offrant des avantages cruciaux en matière de lubrification, de refroidissement et d'élimination des copeaux, en fonction du système.

Je constate que ces systèmes sont de plus en plus populaires, et ce pour de bonnes raisons :

- Lubrification par quantité minimale (MQL) : Cette technique consiste à pulvériser une quantité infime et très précise d'huile lubrifiante, souvent mélangée à de l'air comprimé, directement sur la zone de coupe.

- Il réduit considérablement la consommation de lubrifiant (en millilitres par heure, et non en gallons), ce qui diminue les coûts d'achat et d'élimination.

- Utilise souvent des huiles biodégradables, ce qui minimise l'impact sur l'environnement et améliore la santé de l'opérateur.

- La lubrification ciblée améliore les caractéristiques d'usure entre l'outil, la pièce à usiner et les copeaux, ce qui contribue à réduire l'effort de coupe, la température de coupe et l'usure de l'outil. Mes observations montrent que cela contribue à prolonger la durée de vie de l'outil.

- Systèmes pneumatiques d'injection / de brumisation11: Il s'agit de pulvériser un gaz comprimé (comme l'air) mélangé à une très petite quantité d'huile (un brouillard) sur la zone d'usinage.

- Réduit les éclaboussures et la pollution de l'environnement associées à l'inondation du liquide de refroidissement. Il est beaucoup plus propre pour l'opérateur et l'air de l'atelier.

- Réduit les coûts d'équipement et d'énergie puisqu'il n'est pas nécessaire d'avoir des bassins et des pompes de refroidissement de grande taille.

- L'air facilite l'élimination des copeaux et les minuscules gouttelettes d'huile assurent une certaine lubrification.

- Air Blast : Un simple jet d'air comprimé peut être étonnamment efficace.

- Il est excellent pour l'élimination des copeaux et assure un certain refroidissement par convection.

- Il ne contient pas d'huile, il n'y a donc pas de lubrification, mais il est parfait pour les matériaux qui se coupent bien à sec (comme la fonte) ou lorsque toute contamination par un fluide est indésirable (comme certains plastiques, où il évite également les chocs thermiques).

- Liquide de refroidissement à haute pression12: Tout en utilisant un fluide, il s'agit d'une approche ciblée.

- L'injection de liquide de refroidissement à très haute pression (par exemple, plus de 1000 psi) directement dans la coupe peut être extrêmement efficace pour briser et rincer les copeaux, en particulier dans les trous profonds ou les matériaux durs. Cela nécessite des pompes et un outillage spécialisés.

Ces méthodes "presque sèches" ou ciblées offrent un bon équilibre, réduisant de manière significative l'utilisation de liquide de refroidissement tout en offrant les avantages nécessaires à de nombreuses applications.

Conclusion

Si le liquide de refroidissement reste indispensable pour certains matériaux résistants et certaines opérations exigeantes sur les tours à commande numérique, de nombreuses tâches de tournage peuvent désormais être effectuées efficacement sans ce liquide, ou avec une lubrification minimale et ciblée, grâce à un outillage avancé et à une approche plus intelligente de l'usinage.

-

Découvrez le rôle essentiel du liquide de refroidissement dans l'usinage, notamment ses avantages pour la durée de vie de l'outil et l'intégrité de la pièce, qui peuvent améliorer vos opérations d'usinage. ↩

-

Explorez cette ressource pour comprendre comment le liquide de refroidissement peut améliorer l'efficacité de l'usinage et la durée de vie de l'outil pour les matériaux résistants. ↩

-

Ce lien fournit des informations sur le maintien de la précision dimensionnelle et de la stabilité thermique au cours des processus d'usinage de précision. ↩

-

Découvrez comment une application efficace du liquide de refroidissement peut améliorer les performances d'usinage et l'état de surface des matériaux non ferreux. ↩

-

Comprendre l'effet de la vitesse de coupe sur la durée de vie de l'outil et le choix du liquide de refroidissement permet d'améliorer l'efficacité de l'usinage et la longévité de l'outil. ↩

-

L'étude du rôle de la vitesse d'avance dans la production de chaleur et l'usure des outils peut contribuer à optimiser les processus d'usinage et à améliorer les résultats. ↩

-

L'étude de l'impact de la profondeur de coupe sur l'efficacité et l'utilisation du liquide de refroidissement peut conduire à de meilleures pratiques d'usinage et à une meilleure protection des outils. ↩

-

Découvrez les avantages des outils en carbure cémenté pour le tournage à sec, notamment leur durabilité et leur résistance à la chaleur, afin d'améliorer vos processus d'usinage. ↩

-

Découvrez comment les revêtements avancés tels que TiN et AlTiN améliorent les performances de l'outil dans le tournage à sec, ce qui les rend essentiels pour un usinage à haut rendement. ↩

-

Découvrez les avantages des plaquettes CBN pour les applications de tournage dur, en particulier dans des conditions de haute température, afin d'optimiser vos résultats d'usinage. ↩

-

Découvrez comment les systèmes de brumisation peuvent réduire la pollution et les coûts tout en améliorant l'enlèvement des copeaux et la lubrification dans l'usinage. ↩

-

Découvrez l'efficacité des systèmes de refroidissement à haute pression pour l'enlèvement des copeaux et le refroidissement dans les applications d'usinage difficiles. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.