Pourquoi l'alimentation par étapes est-elle souvent utilisée sur les tours à commande numérique ?

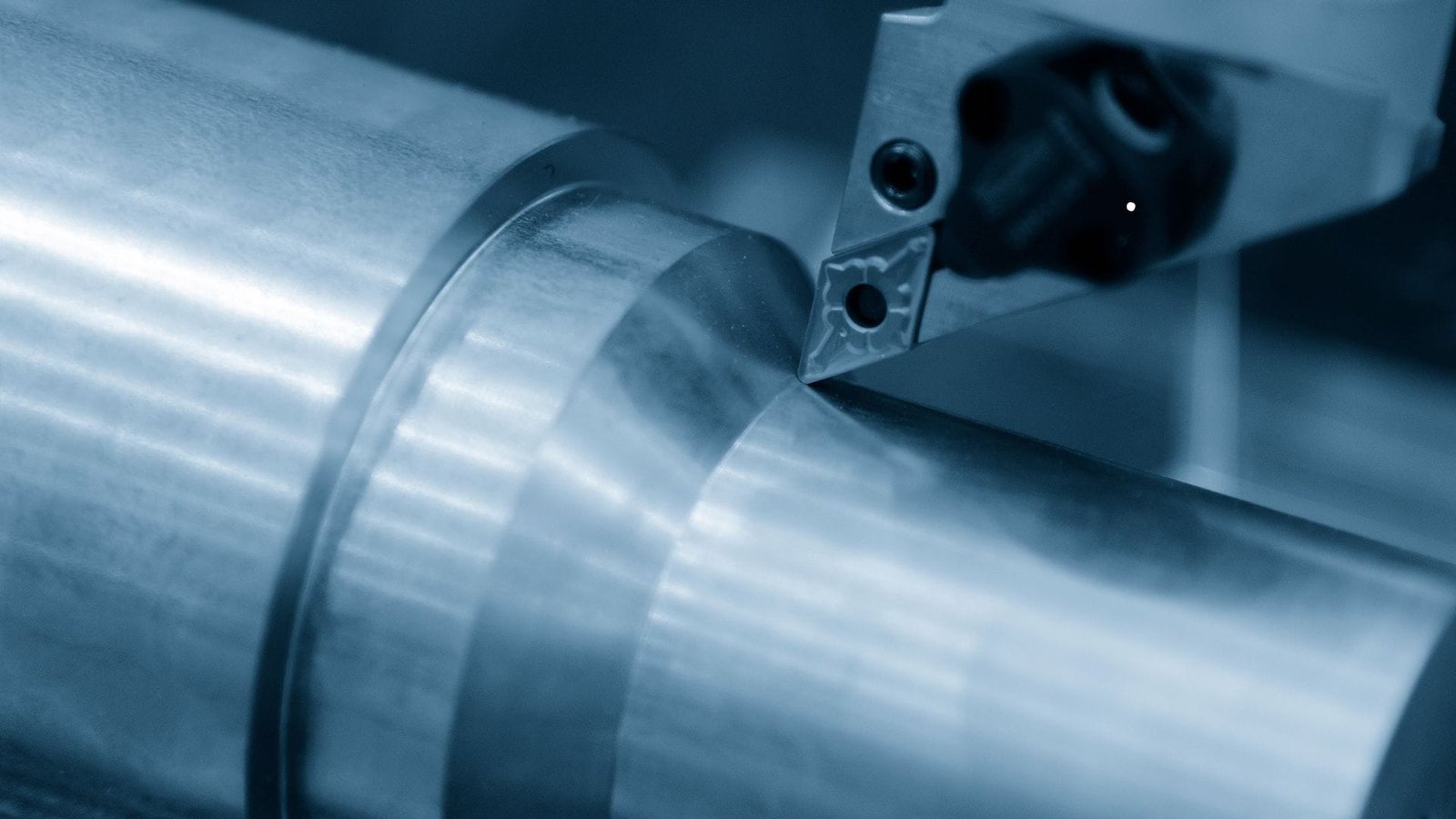

Tourner des pièces en une seule fois semble rapide. Mais cela peut rapidement endommager vos outils, votre machine et la pièce elle-même. L'alimentation par étapes, parfois appelée alimentation incrémentale, offre une solution beaucoup plus intelligente et plus sûre.

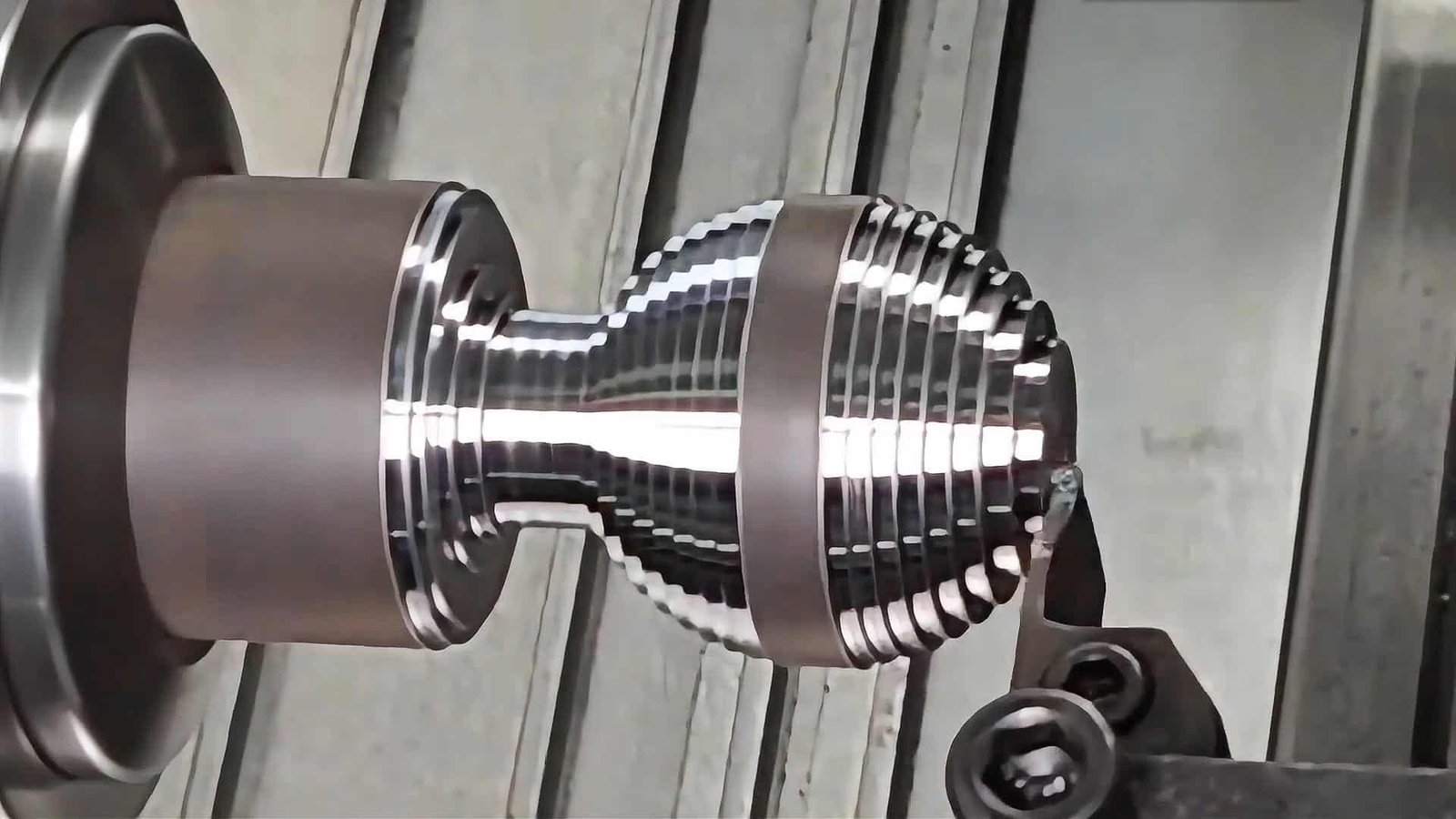

Les tours CNC utilisent une alimentation échelonnée pour réduire les forces de coupe. Cela protège les outils et la machine. Elle garantit également la précision des pièces et une bonne finition, en particulier pour les profils de filetage plus larges ou les matériaux résistants, et facilite l'enlèvement des copeaux.

Vous vous dites peut-être : pourquoi ne pas faire une seule coupe et gagner du temps ? C'est une question légitime. Mais il y a de très bonnes raisons pour lesquelles nous utilisons presque toujours l'alimentation par étapes, ou l'alimentation par paliers, dans le lattage CNC. Il ne s'agit pas seulement de procéder par petites étapes, mais aussi d'usiner intelligemment. Voyons pourquoi cette méthode est si importante pour obtenir de bons résultats. Je pense que vous verrez qu'il s'agit de travailler plus intelligemment, et pas seulement plus durement, en particulier lorsque la précision est essentielle.

Pourquoi l'alimentation par étapes devient-elle cruciale pour le maintien de tolérances serrées sur des pièces difficiles à usiner dans le cadre du tournage CNC ?

L'usinage de matériaux résistants peut ressembler à un combat permanent. Ces matériaux se repoussent fortement contre l'outil de coupe. Il est donc extrêmement difficile de respecter les dimensions très précises, ou les tolérances serrées, exigées par de nombreux travaux. L'alimentation échelonnée permet d'obtenir un meilleur contrôle.

L'avance échelonnée est essentielle pour obtenir des tolérances serrées sur des pièces difficiles. Elle permet de gérer les forces de coupe élevées et soudaines, de contrôler la chaleur, de réduire l'usure de l'outil et de contrer l'écrouissage. Cela permet un enlèvement de matière prévisible et constant, gage de précision.

Lorsque je travaille avec des matériaux difficiles à usiner, comme les superalliages, le titane ou les aciers trempés, le maintien de tolérances serrées est toujours le plus grand défi. Ces matériaux présentent des problèmes uniques que l'alimentation par étapes nous aide à surmonter systématiquement.

Considérons tout d'abord Forces de coupe et déviation1. Ces matériaux résistants génèrent des forces de coupe considérables, souvent soudaines. Une seule passe profonde exerce une force énorme. Cela peut déformer l'outil, pousser la pièce à usiner ou même faire fléchir les composants de la machine. L'alimentation par étapes permet de remédier à ce problème.

- Passes difficiles: Ces opérations nécessitent des profondeurs de coupe plus importantes pour enlever la plus grande partie de la matière. L'objectif principal n'est pas encore la tolérance finale.

- Passes de finition: Les passes suivantes utilisent des profondeurs nettement plus faibles. Les forces de coupe sont ainsi considérablement réduites, ce qui diminue la déviation de l'outil, de la pièce et de la machine. C'est la clé de la précision des dimensions.

Le prochain est Contrôle de la chaleur et effets thermiques2. L'usinage de ces matériaux génère une chaleur excessive. Nombre d'entre eux ont également une mauvaise conductivité thermique et concentrent la chaleur. Cela peut provoquer une dilatation thermique, entraînant des imprécisions. L'alimentation par étapes, avec des coupes plus petites, génère moins de chaleur par passage et permet un meilleur refroidissement. Cette stabilité thermique est essentielle. J'ai vu des pièces abîmées par la chaleur ; l'alimentation par étapes permet d'éviter cela.

Ensuite, il y a Usure des outils et intégrité des arêtes de coupe3. L'usure rapide des outils est fréquente avec ces matériaux abrasifs ou durs. Un outil usé ne peut pas produire des dimensions précises. L'alimentation échelonnée implique souvent l'utilisation d'un outil de finition dédié ou d'une nouvelle arête ayant subi une usure minimale. Cela permet de conserver une arête de coupe vive.

Enfin, nous devons prendre en compte Durcissement au travail. De nombreux matériaux difficiles durcissent au fur et à mesure qu'ils sont coupés. L'avance échelonnée permet de choisir avec soin la profondeur de coupe des passes de finition afin de passer sous toute couche précédemment durcie par le travail. Cet enlèvement de matière prévisible et régulier réduit le risque de rupture de l'outil et garantit la fidélité de la pièce. L'état de surface plus lisse obtenu contribue aussi directement au respect de tolérances serrées.

Comment l'avance échelonnée sur un tour CNC peut-elle contribuer à prolonger la durée de vie des roulements de broche et des composants de tourelle en réduisant les contraintes d'usinage ?

Nos tours à commande numérique sont des investissements importants. Nous voulons qu'ils durent et restent précis. Une coupe agressive et continue peut rapidement user des pièces vitales telles que les roulements de broche et les tourelles. L'alimentation échelonnée est un moyen très efficace de protéger ces composants précieux.

L'alimentation échelonnée prolonge la durée de vie des pièces de la machine en divisant les coupes lourdes en coupes plus petites et plus faciles à gérer. Cela réduit considérablement les contraintes de pointe, les chocs et les vibrations sur les roulements de la broche et les composants de la tourelle, préservant ainsi leur précision et leur durée de vie.

J'insiste toujours sur le fait qu'une machine-outil a besoin d'être entretenue pour fonctionner correctement à long terme, et l'alimentation échelonnée est un élément essentiel de cet entretien. Le principal avantage réside dans la manière dont elle gère les contraintes d'usinage.

Réduction des charges de pointe et des chocs: Au lieu d'un impact massif, alimentation par étapes4 divise la charge de coupe totale en plusieurs passes plus petites et plus douces. Lorsque nous effectuons une seule coupe importante, les roulements de la broche et la tourelle sont soumis à d'énormes charges axiales et radiales - il s'agit d'une charge de choc. Au fil du temps, ces pics de tension élevés entraînent une usure accélérée. Les roulements peuvent perdre de leur précision et l'indexation de la tourelle peut devenir moins précise. Avec l'alimentation par étapes, la force maximale à chaque passage est beaucoup plus faible. Cela réduit considérablement l'usure et contribue à prolonger la durée de vie de ces systèmes critiques.

Vibrations minimisées: Les coupes lourdes induisent souvent des vibrations importantes. Ce n'est pas seulement mauvais pour l'état de surface de la pièce, c'est aussi très éprouvant pour les composants de la machine. C'est comme si vous conduisiez constamment une voiture sur une route rugueuse et cahoteuse : les pièces se desserrent naturellement et s'usent plus rapidement. L'alimentation par étapes, avec ses coupes plus douces et plus légères, produit beaucoup moins de vibrations. Cette action plus douce permet de préserver les tolérances fines intégrées dans les composants de la machine et de réduire les concentrations de contraintes.

Réduction de la contrainte thermique: En contrôlant la production de chaleur par des coupes plus petites et incrémentielles, l'alimentation par étapes réduit également la consommation d'énergie et les émissions de gaz à effet de serre. contrainte thermique5 sur les composants de la machine eux-mêmes. Cela permet de maintenir les alignements critiques de la machine et contribue à la longévité et à la précision du tour. J'ai pu constater de visu que les ateliers qui adoptent des stratégies d'alimentation échelonnée connaissent moins de pannes imprévues et réduisent les coûts de maintenance de leurs broches et tourelles.

Existe-t-il des types spécifiques d'outils de tour CNC ou des géométries de plaquettes qui fonctionnent de manière optimale avec les stratégies d'alimentation par étapes ?

Le choix du bon outil de coupe est toujours essentiel pour un usinage réussi. Et oui, c'est vrai. Même avec une bonne stratégie d'alimentation par étapes, un mauvais outil peut toujours entraîner des problèmes ou un manque d'efficacité. Pour obtenir les meilleurs résultats, nous devons sélectionner des outils adaptés à chaque étape du processus.

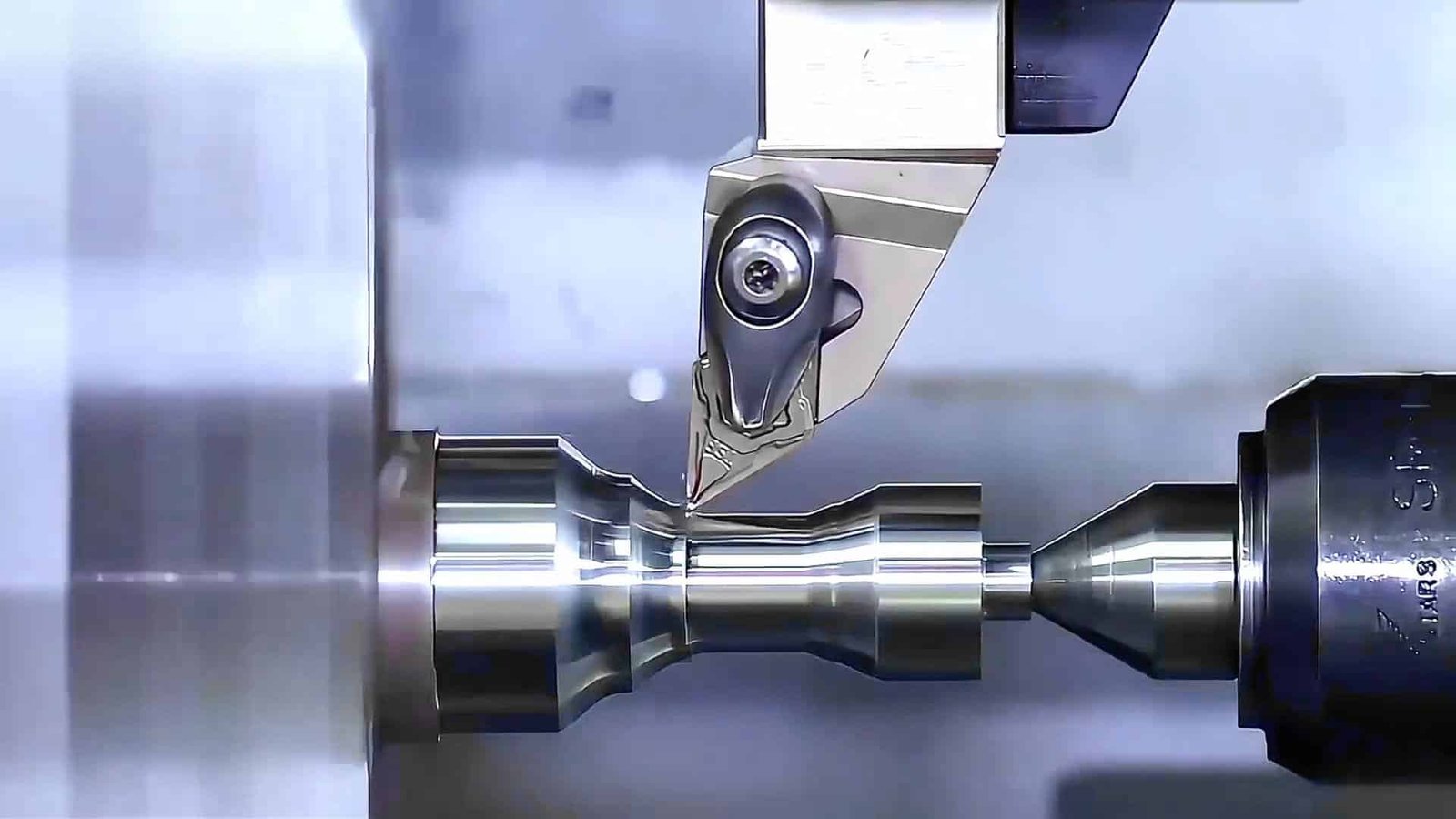

Oui, des outils et des formes de plaquettes spécifiques améliorent l'alimentation par étapes. Les plaquettes d'ébauche robustes permettent de réaliser les premières coupes lourdes. Pour des coupes finales précises, il est préférable d'utiliser des plaquettes de finition avec des arêtes vives, des angles de coupe positifs et des géométries de brise-copeaux efficaces.

D'après mon expérience de fournisseur de machines-outils et de conseiller en matière de processus, le choix de l'outil est primordial, en particulier dans le cas d'une alimentation échelonnée. On ne peut pas utiliser un outil unique. Nous devons tenir compte des objectifs de chaque étape de coupe.

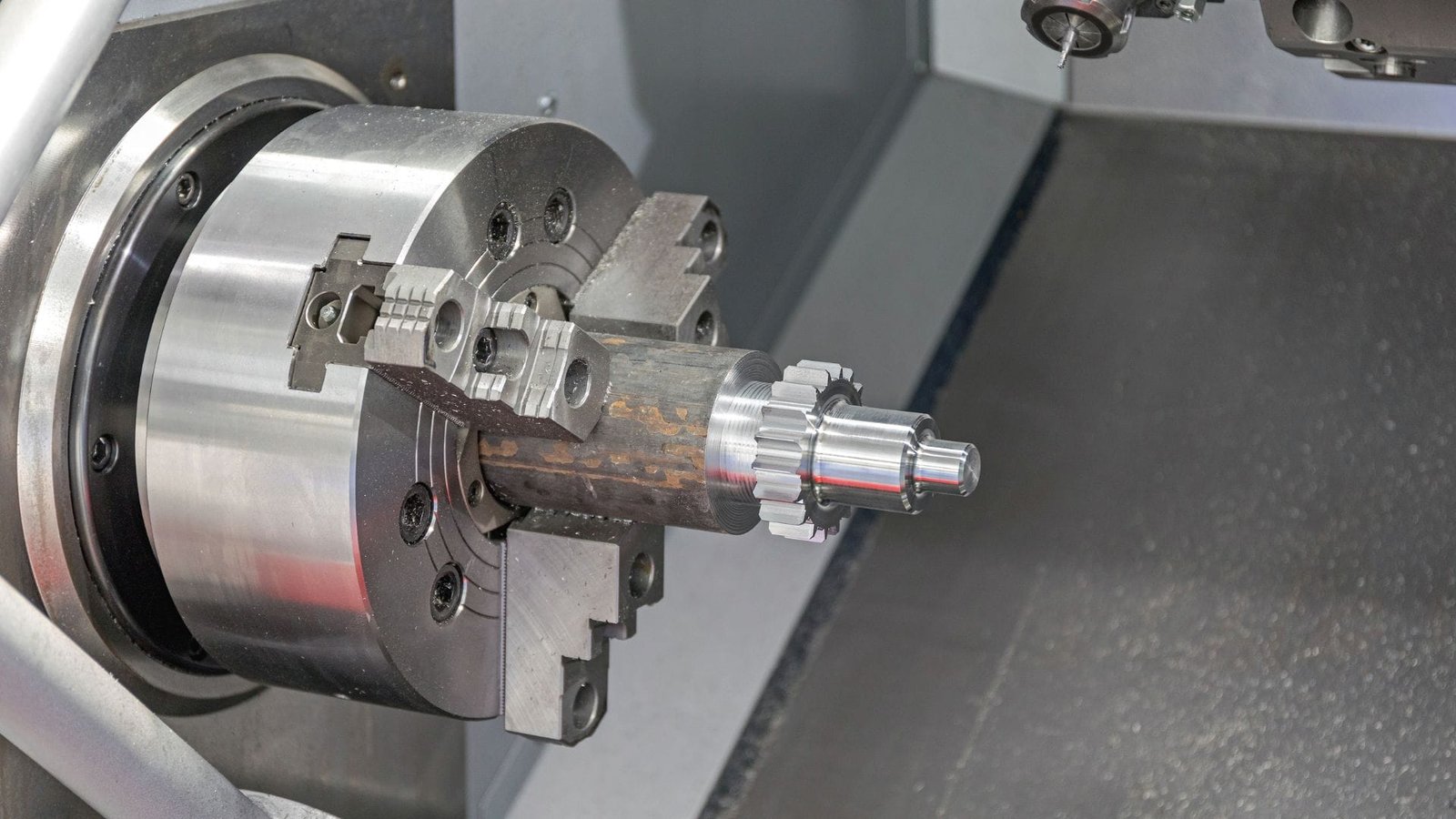

Pour les premières passes de dégrossissageLorsque l'objectif est l'enlèvement rapide de matière, l'outil doit être robuste.

- Inserts de bord plus résistants6: Il peut s'agir d'angles de coupe négatifs ou d'arêtes de coupe adoucies (légèrement arrondies) pour une plus grande résistance.

- Nuances de carbure plus dures: Elles sont moins sujettes à l'écaillage en cas de forces d'ébauche élevées.

- Brise-copeaux pour les grosses puces: L'ébauche crée des copeaux plus importants, la plaquette a donc besoin d'une géométrie pour les gérer.

Lorsqu'il s'agit de s'installer à les passes de semi-finition et de finitionL'accent est mis sur la précision et l'état de surface. La profondeur de coupe est beaucoup plus faible.

- Des bords de coupe plus tranchants7: Les angles de coupe positifs et les arêtes très vives coupent proprement avec moins de force, ce qui est essentiel pour une bonne finition et des tolérances serrées. Les plaquettes à périphérie rectifiée sont souvent choisies.

- Géométries efficaces pour briser les puces8: Même pour les coupes légères, il est important de bien contrôler les copeaux. Les plaquettes dont la géométrie est conçue pour les petits copeaux produits lors de la finition permettent de maintenir une zone de coupe propre.

- Inserts d'essuie-glace: Pour la dernière passe, les plaquettes de raclage peuvent produire d'excellents états de surface.

- Revêtements spécialisés: Les revêtements conçus pour résister à l'usure ou réduire le frottement sont bénéfiques.

- Inserts multi-points: Pour certaines applications telles que les filetages très grossiers, les plaquettes multipoints permettent de répartir efficacement l'usure lors des coupes échelonnées.

Le rigidité du porte-outil est également essentiel pour éviter les vibrations, en particulier pour la finition. Je dis aux gens de considérer les outils d'ébauche comme des équipements lourds et les outils de finition comme des instruments de précision. Bien que le meilleur choix dépende toujours de la matière et du travail spécifiques, il est essentiel d'adapter l'outil à l'étape de la stratégie d'alimentation. Chez J&M Machine Tools, guider les clients vers ces choix d'outils intelligents est une priorité.

Pourquoi l'alimentation par étapes doit-elle être considérée comme une stratégie d'usinage primaire ?

Certains pourraient considérer que l'alimentation par étapes est trop prudente ou trop lente. Ils peuvent remettre en question sa nécessité pour chaque travail. Mais ignorer l'alimentation échelonnée peut entraîner des problèmes coûteux : outils cassés, machines endommagées ou pièces de mauvaise qualité. C'est pourquoi il s'agit d'une stratégie fondamentale pour un usinage fiable et de haute qualité.

L'alimentation par étapes est une stratégie primordiale car elle permet de gérer efficacement les forces de coupe, d'optimiser le contrôle de la chaleur, d'améliorer la précision et la qualité de la surface. Elle s'adapte aux matériaux et aux géométries complexes, exploite la précision de la CNC et facilite le contrôle des copeaux.

Lorsque je planifie un nouveau travail d'usinage ou que je conseille quelqu'un, mon point de départ est de penser par étapes. Ce n'est pas seulement pour les situations délicates, c'est une approche fondamentale. Voici pourquoi je pense qu'il s'agit d'une stratégie essentielle :

Contrôle fondamental:

- Gère Forces de coupe1: La décomposition de l'enlèvement de matière en étapes plus petites permet de réduire les forces exercées sur l'outil et la machine. C'est la raison la plus fondamentale et la plus vitale. Elle protège tout.

- Optimise le contrôle de la chaleur: L'excès de chaleur nuit à la précision. La coupe par étapes permet de réduire la production de chaleur par passe, ce qui permet au liquide de refroidissement de mieux fonctionner. Ceci est crucial pour la finition.

- Améliore la précision et la qualité de la surface: Des forces importantes provoquent des vibrations et des déviations. Des coupes de finition plus légères les minimisent, ce qui permet d'obtenir une plus grande précision et de meilleures finitions. Cette approche progressive est essentielle.

Efficacité et adaptabilité accrues:

- Mieux Gestion des puces2: L'alimentation échelonnée, en particulier avec un outillage approprié, permet de créer des copeaux gérables. Ceci est particulièrement important pour les opérations telles que le tournage de profils de filets plus larges (par exemple, des pas supérieurs à 5 mm), où le contrôle des copeaux est essentiel. L'usure des plaquettes est également plus régulière, en particulier pour les filets grossiers.

- Adaptabilité: L'alimentation par étapes offre une certaine souplesse pour les surfaces irrégulières (comme les pièces moulées) ou les coupes interrompues. Elle permet une première passe prudente avant l'usinage normal. Sa polyvalence signifie qu'elle fonctionne bien dans divers matériaux et pour des géométries complexes.

- Effets de levier Capacités de la CNC3: Les systèmes CNC modernes excellent dans le contrôle précis des passes multiples et des paramètres de coupe. L'alimentation par étapes est parfaitement adaptée à cet objectif, ce qui la rend très efficace dans les environnements automatisés et pour l'exécution efficace de parcours d'outils complexes. Cela permet d'améliorer la stabilité de l'usinage dans son ensemble.

Il ne s'agit pas de rendre chaque travail trop complexe. Pour les pièces simples, une passe d'ébauche et une passe de finition (ce qui correspond à une mise en scène de base) peuvent suffire. Mais pour les pièces complexes, les matériaux difficiles ou la haute précision, une approche détaillée en plusieurs étapes est essentielle. Il s'agit de planifier pour contrôler le processus du début à la fin.

Conclusion

L'alimentation par étapes est une méthode intelligente et essentielle pour le tournage CNC. Elle protège les outils et les machines, garantit la qualité des pièces et permet de réaliser en toute fiabilité les travaux les plus difficiles, ce qui en fait la pierre angulaire d'un usinage efficace.

-

Il est essentiel de comprendre les forces de coupe et la déflexion pour améliorer la précision de l'usinage et la longévité de l'outil. Explorez ce lien pour obtenir des informations approfondies. ↩ ↩

-

Le contrôle de la chaleur est essentiel dans l'usinage pour éviter les imprécisions et les dommages aux outils. Découvrez des stratégies efficaces pour gérer les effets thermiques dans l'usinage. ↩ ↩

-

La gestion de l'usure des outils est essentielle pour maintenir la précision de l'usinage. Découvrez les meilleures pratiques pour améliorer la durée de vie et les performances des outils. ↩ ↩

-

L'exploration de cette ressource permettra de comprendre comment l'alimentation par étapes améliore l'efficacité de l'usinage et réduit l'usure. ↩

-

Comprendre les contraintes thermiques est essentiel pour maintenir les performances et la longévité des machines ; ce lien vous permettra d'approfondir vos connaissances. ↩

-

Découvrez comment des plaquettes d'arêtes plus résistantes améliorent la durabilité et les performances des processus d'usinage, en particulier lors de l'ébauche. ↩

-

Découvrez l'importance des arêtes de coupe tranchantes pour obtenir des finitions de haute qualité et des tolérances serrées dans l'usinage. ↩

-

Découvrez comment les géométries brise-copeaux peuvent améliorer le contrôle des copeaux et l'efficacité globale de l'usinage, en particulier dans les opérations de finition. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.