Pourquoi le liquide de coupe est-il nécessaire pour l'électroérosion à fil ?

On voit des machines d'électroérosion à fil fonctionner avec du liquide qui gicle partout. Sauter le liquide ou utiliser un liquide sale peut sembler plus simple ou moins cher, mais cela conduit à des étincelles instables, des coupures terribles, des pièces endommagées, des fils cassés et des machines potentiellement démolies.

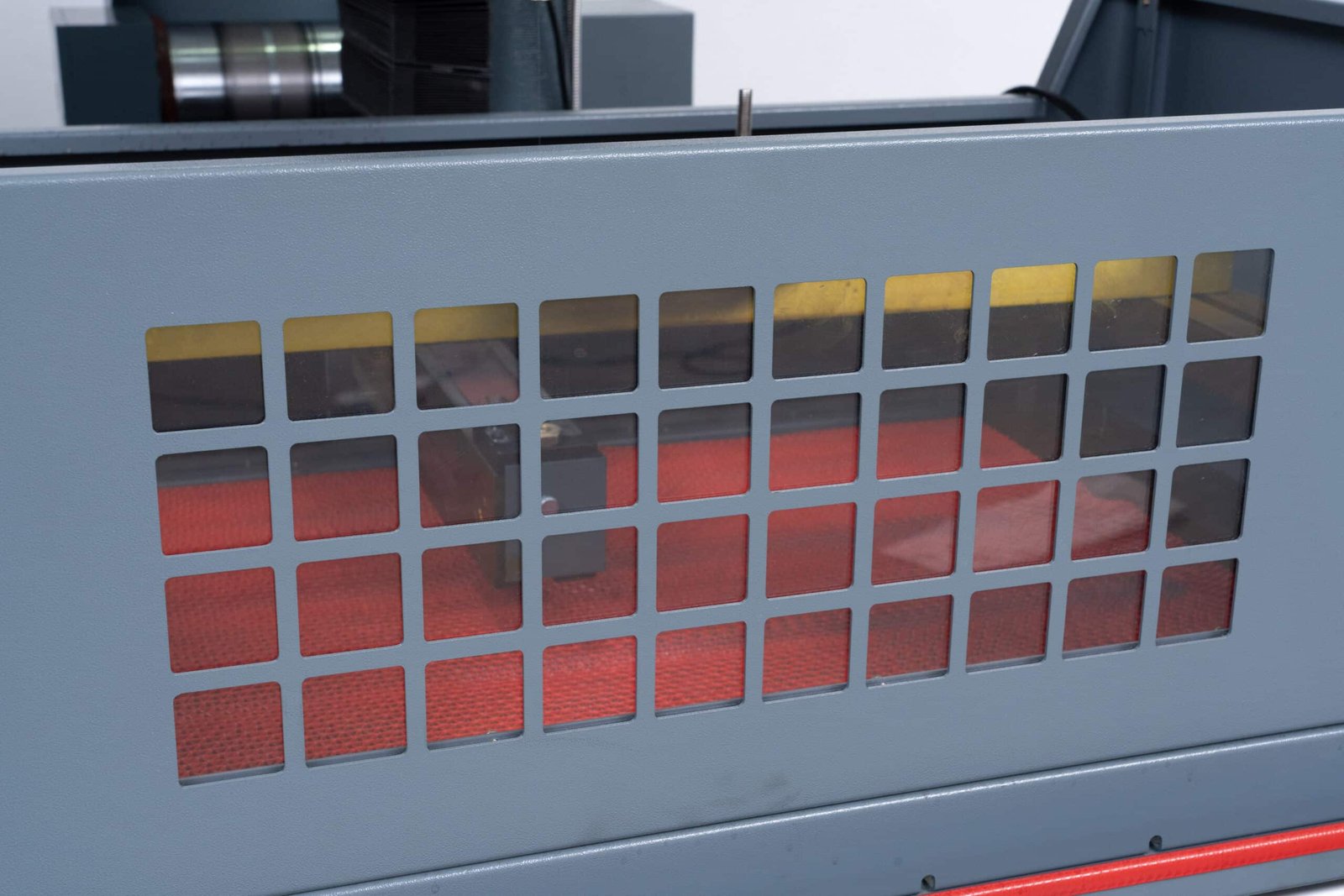

Le fluide de coupe dans l'électroérosion à fil est essentiel. Il agit comme un milieu diélectrique pour contrôler la stabilité de la décharge électrique, isole entre les étincelles, refroidit la chaleur intense générée au niveau du fil et de la pièce à usiner et, surtout, évacue les minuscules particules de métal érodé (débris) de l'étroite fente de coupe.

Ce fluide accomplit simultanément plusieurs tâches vitales ; sans lui, il est impossible d'effectuer une coupe contrôlée. Voyons maintenant quels types de fluides sont utilisés et comment ils influencent tout, de la qualité de la coupe à la maintenance opérationnelle.

Quels types de liquides sont utilisés pour l'électroérosion par fil ?

Vous entendez parler d'eau déionisée, d'huile, d'émulsions... c'est déroutant. L'utilisation d'un mauvais type de fluide ou d'un fluide en mauvais état peut nuire considérablement à la vitesse de coupe, à la précision, à l'état de surface et même causer des problèmes opérationnels ou des dommages.Nous allons clarifier les types courants de fluides de travail utilisés dans l'électroérosion à fil, leurs propriétés et la place de chacun dans le processus.

Le principal fluide de travail pour la plupart des machines modernes d'électroérosion à fil, en particulier pour l'électroérosion à basse vitesse (LS-WEDM), est de l'eau déionisée (DI) hautement filtrée en raison de son excellente rigidité diélectrique et de sa capacité de rinçage. Des fluides à base d'huile sont parfois utilisés, en particulier pour obtenir des finitions de surface très fines, tandis que les émulsions sont courantes dans l'électroérosion à grande vitesse/à vitesse moyenne (HS/MS-WEDM).

Eau déionisée1 est le fluide le plus utilisé pour l'électroérosion à fil, en particulier pour l'électroérosion à basse tension où la précision est primordiale. Ses résistance diélectrique élevée2 lui permet d'agir comme un isolant efficace jusqu'à ce que le potentiel de tension soit juste suffisant pour qu'une étincelle saute l'interstice, ce qui permet un contrôle précis de la décharge. Sa faible viscosité lui permet d'être pompé efficacement à travers l'espace de coupe (souvent au moyen de buses à haute pression) pour éliminer les particules microscopiques érodées, les empêchant ainsi de provoquer des courts-circuits ou d'interférer avec la coupe. Les fluides diélectriques à base d'huile sont moins courants, mais ils ont une niche ; ils peuvent parfois produire des finitions de surface plus lisses dans des applications spécifiques. Les liquides émulsifiés (mélanges huile-eau) sont fréquemment utilisés dans les machines HS-WEDM et MS-WEDM, moins précises et moins coûteuses, car ils offrent un équilibre entre le refroidissement et le rinçage de base. Le kérosène, bien qu'utilisé dans certains procédés d'électroérosion par enfonçage, n'est généralement pas utilisé dans les procédés d'électroérosion par fil. Quel que soit le type de fluide, le maintien de sa propreté et de ses propriétés est crucial pour les performances.

Quelle est la fréquence de remplacement du liquide de coupe ?

Il est évident que le liquide de coupe s'encrasse avec le temps, mais son remplacement implique des temps d'arrêt, le coût d'un nouveau liquide et son élimination. Une durée de vie trop longue peut sembler économique, mais elle entraîne inévitablement une détérioration des performances : coupes plus lentes, moins bonne précision, mauvais état de surface, augmentation des ruptures de fil et risque de rouille ou d'endommagement des composants de la machine.Le remplacement du fluide n'est pas basé sur une simple minuterie ; il est basé sur son état. Examinons les facteurs qui déterminent la santé du fluide et l'entretien nécessaire.

Le remplacement du fluide d'électroérosion à fil dépend de l'intensité de l'utilisation, de l'efficacité du système de filtration, du type de fluide, des matériaux découpés et de la qualité requise. Il doit être remplacé lorsque sa qualité se dégrade au-delà de la capacité des filtres et des systèmes de déionisation à la maintenir, en procédant à des contrôles réguliers plutôt qu'à un calendrier fixe.

Pensez au système de fluides comme au système circulatoire de votre voiture : les filtres le nettoient, mais le fluide lui-même finit par se dégrader ou par être submergé. Dans l'électroérosion à fil, le fluide recueille constamment des particules métalliques et des sous-produits de décharge. Les cartouches filtrantes en papier éliminent les débris solides, et pour les systèmes d'eau DI, résine de désionisation3 Les bouteilles ou les lits de résine éliminent les ions conducteurs pour maintenir une faible conductivité (résistance diélectrique élevée). Cependant, les filtres se bouchent et doivent être remplacés, et les lits de résine deviennent saturés et doivent être régénérés ou remplacés. Avec le temps, en particulier lors de la découpe de certains matériaux comme l'aluminium qui augmente rapidement la conductivité, le fluide lui-même peut devenir trop contaminé ou trop dégradé chimiquement pour que les filtres/résines puissent le traiter efficacement. L'utilisation d'un liquide sale ou à forte conductivité entraîne directement des étincelles instables, une coupe plus lente, une mauvaise finition, de la rouille et des ruptures de fil. Un contrôle régulier est essentiel.

| Tâche de maintenance | Fréquence typique | Objectif |

|---|---|---|

| Remplacer les cartouches de filtre à papier | Périodiquement, en fonction de la pression/du colmatage | Éliminer les débris solides, maintenir la propreté des fluides |

| Régénérer/remplacer la résine de déionisation | Selon les besoins, en fonction du niveau de conductivité | Contrôle de la conductivité du fluide pour une décharge stable |

| Vérifier/nettoyer le capteur de conductivité | Régulièrement (par exemple, à chaque changement de filtre) | Assurer un contrôle précis des fluides, prévenir les problèmes |

| Nettoyer/inspecter le réservoir de fluide | Périodiquement (par exemple, lors d'un changement de fluide) | Éliminer les boues décantées et les contaminants |

| Remplacer tout le lot de fluide | Lorsque la qualité se dégrade de manière significative | Rétablir des performances d'usinage optimales |

Suivez les directives du fabricant, mais adaptez-les en fonction des relevés de conductivité (pour l'eau déminéralisée), de l'inspection visuelle, de la fréquence de remplacement des filtres et des performances de coupe observées. Une maintenance proactive permet d'éviter des problèmes coûteux.

Pourquoi la méthode WEDM à faible vitesse ne peut-elle utiliser qu'un fil de cuivre et une seule fois ?

La technologie WEDM à faible vitesse utilise des fils coûteux (cuivre, laiton, enrobés) et les jette après un seul passage dans le matériau. La réutilisation du fil semble permettre de réaliser des économies considérables, ce qui amène à se demander pourquoi LS-WEDM adhère strictement à la méthode du passage unique. Le fil à usage unique est essentiel pour atteindre la précision ultra-élevée qui définit LS-WEDM. Examinons les raisons de ce choix.

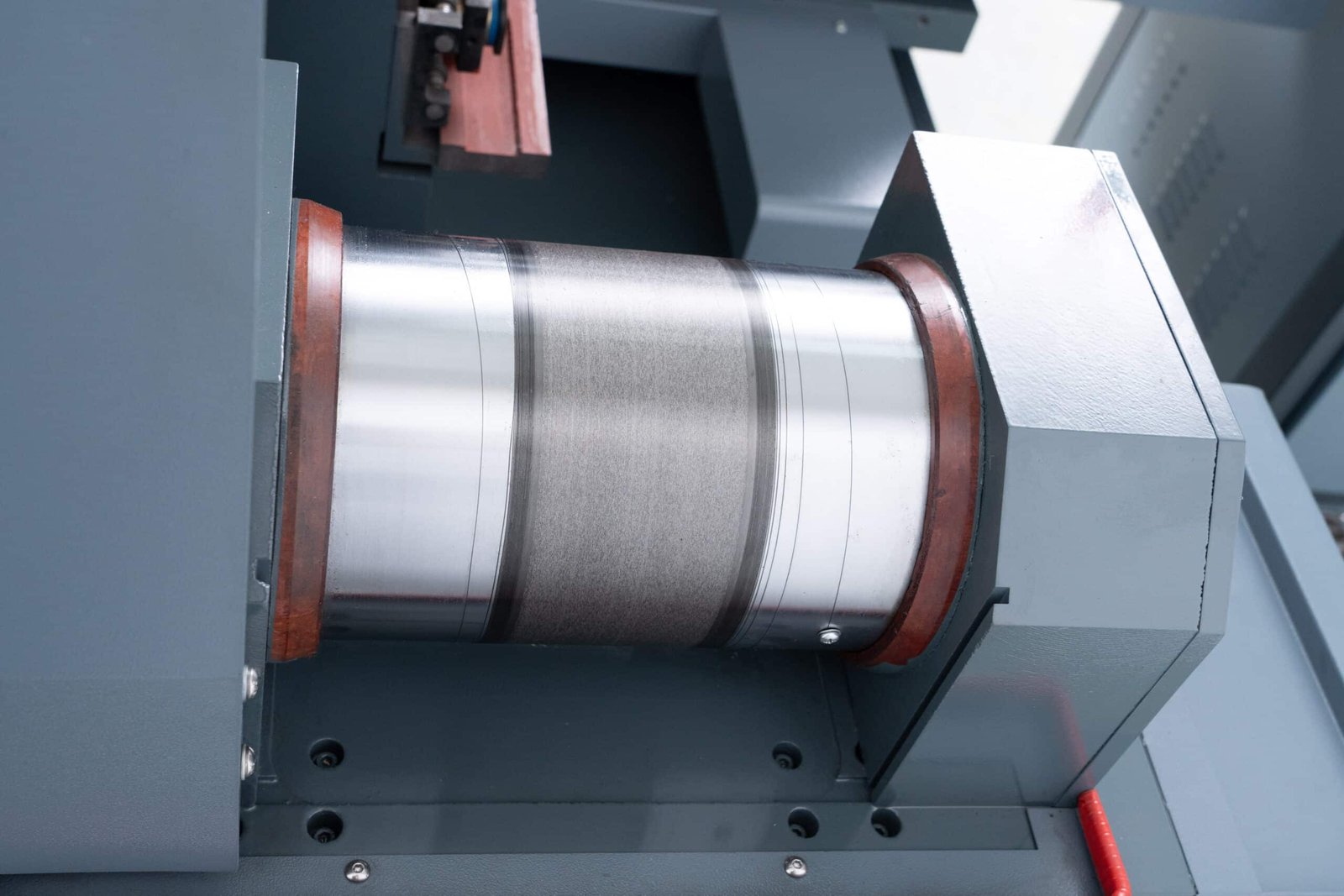

Le LS-WEDM exige des fils à usage unique (généralement en cuivre, en laiton ou revêtus), car le processus requiert une constance absolue pour une précision maximale. Toute modification induite par la chaleur, l'usure physique ou la déformation lors de la première passe compromettrait la précision nécessaire pour les coupes suivantes. La conception de l'alimentation continue de la machine facilite également ce processus.

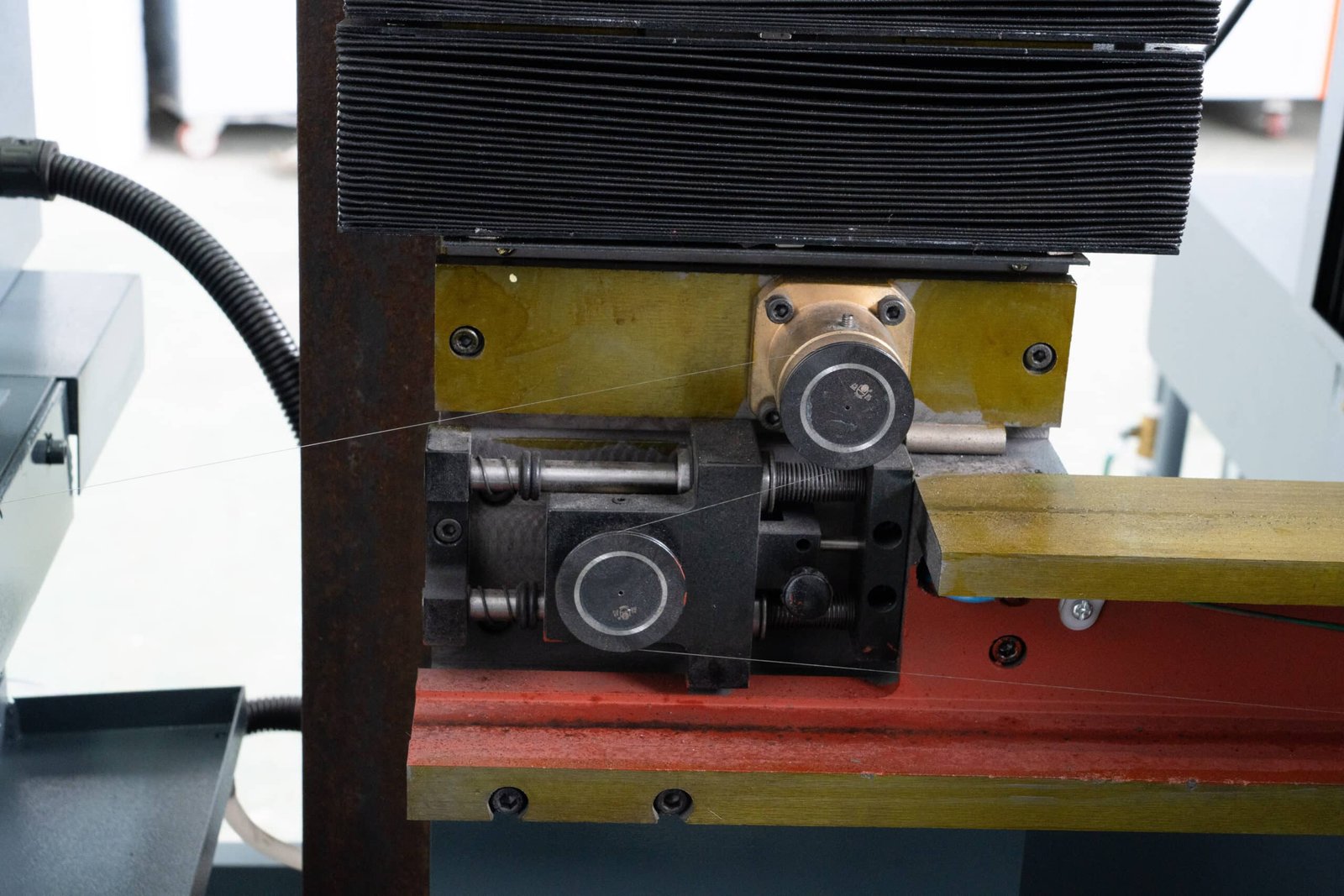

Le LS-WEDM fonctionne à des vitesses de fil lentes (souvent inférieures à 0,2 mm/s ou 12 m/min), le fil se déplaçant continuellement dans une direction à partir d'une bobine d'alimentation, à travers la pièce à usiner et sur un système de réception avant d'être jeté. Les fils de cuivre et de laiton sont des choix standard en raison de leur excellente conductivité électrique (celle du cuivre est très élevée, ~5,96 × 10^7 S/m), ce qui est idéal pour les décharges contrôlées à ces vitesses lentes. Bien que ces matériaux soient relativement bon marché par rapport au molybdène, ils n'ont pas la résistance extrême à la traction et à la chaleur nécessaire pour être réutilisés dans des conditions d'électroérosion. Voici pourquoi la réutilisation n'est pas pratique pour les objectifs de LS-WEDM :

- Mandat de précision : LS-WEDM vise une précision de l'ordre du micron. Même une usure microscopique de la surface du fil ou de légères modifications du diamètre ou de la rectitude après un passage introduiraient des erreurs inacceptables.

- Propriétés du matériau : Le fil de cuivre/laiton perd un peu de sa résistance et de sa rigidité en raison de la chaleur et de la tension qu'il subit, ce qui peut l'amener à s'étirer ou à se déformer légèrement.

- Porter : Les étincelles constantes érodent la surface du fil et en modifient les caractéristiques.

- Conception de l'alimentation en continu : Les machines sont conçues pour une alimentation régulière et continue en fil neuf, ce qui garantit un état constant de l'électrode tout au long de la coupe. Essayer de rembobiner et de tendre avec précision un fil usagé serait complexe et peu fiable.

Par conséquent, l'approche en un seul passage avec un fil neuf est essentielle pour garantir la précision et l'état de surface attendus de la LS-WEDM, ce qui justifie le coût des consommables.

Pourquoi le fil de molybdène peut-il être utilisé plusieurs fois dans le cadre de l'usinage par électroérosion à grande et moyenne vitesse ?

Si LS-WEDM doit utiliser le fil une seule fois, comment HS-WEDM et MS-WEDM peuvent-ils s'en tirer en utilisant leur fil de molybdène de façon répétée ? Il semble que les mêmes facteurs de chaleur, de tension et d'usure devraient s'appliquer, rendant la réutilisation du fil risquée ou préjudiciable à la qualité.La combinaison d'un matériau de fil beaucoup plus résistant et de priorités de processus différentes rend la réutilisation du fil faisable et économique dans HS/MS-WEDM.

Les procédés HS-WEDM et MS-WEDM utilisent les propriétés exceptionnelles du fil de molybdène - résistance à la traction très élevée et point de fusion élevé - qui lui permettent de résister aux contraintes mécaniques et thermiques intenses d'un mouvement alternatif rapide (par exemple, 8-10 m/s pour le procédé HS-WEDM). Les exigences de précision plus faibles de ces procédés tolèrent la dégradation progressive du fil.

La clé réside dans le molybdène ("Moly"). Ce métal réfractaire est nettement plus solide et plus résistant à la chaleur et à l'usure que le cuivre ou le laiton. Sa grande résistance à la traction lui permet de supporter le mouvement constant de va-et-vient (réciprocité) à des vitesses élevées sans se briser facilement. Son point de fusion élevé lui permet de résister aux dommages causés par les étincelles électriques. Cette durabilité inhérente lui permet d'être réutilisé pendant de nombreux cycles. Alors que le molybdène4 fil de fer fait se dégrade avec le temps - il s'use, sa surface se modifie et il doit finalement être remplacé - cette dégradation progressive est acceptable dans le cadre des exigences de précision typiques (souvent ±0,015 mm ou plus) des applications HS-WEDM et de nombreuses applications MS-WEDM. Ces procédés privilégient la vitesse de coupe et un faible coût d'exploitation. La réutilisation du fil en molybdène durable s'inscrit parfaitement dans cette philosophie et permet de réaliser des économies substantielles sur les consommables par rapport à la méthode LS-WEDM en une seule passe. La méthode MS-WEDM peut utiliser des passes multiples pour améliorer la finition, mais elle repose toujours sur le fil de molybdène. fil Moly réutilisable5 pour l'essentiel de la coupe. C'est un choix pragmatique lorsque la précision extrême n'est pas la priorité absolue.

Conclusion

Le fluide de coupe est essentiel dans l'usinage par électroérosion pour le contrôle du diélectrique, le refroidissement et le rinçage. L'eau DI domine les travaux de précision (LS-WEDM), tandis que les émulsions servent à des tâches plus rapides et moins critiques (HS/MS-WEDM). La maintenance des fluides est basée sur l'état, ce qui est crucial pour les performances. Le choix du fil reflète les besoins du processus : cuivre/laiton à usage unique pour la précision LS, molybdène réutilisable pour la durabilité et la rentabilité HS/MS.

-

Découvrez les avantages de l'eau déminéralisée dans les processus d'électroérosion à fil, notamment son rôle dans la précision et les performances. ↩

-

Découvrez comment une rigidité diélectrique élevée contribue à une isolation efficace et à la précision des applications d'électroérosion à fil. ↩

-

Découvrez le rôle de la résine déminéralisante dans le maintien de la qualité des fluides et son importance dans diverses applications industrielles. ↩

-

Explorez les propriétés uniques du molybdène et ses applications dans diverses industries, afin d'améliorer votre compréhension de ce métal vital. ↩

-

Découvrez comment le fil Moly réutilisable peut réduire considérablement les coûts et améliorer l'efficacité de l'usinage, ce qui en fait un choix judicieux pour les fabricants. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.