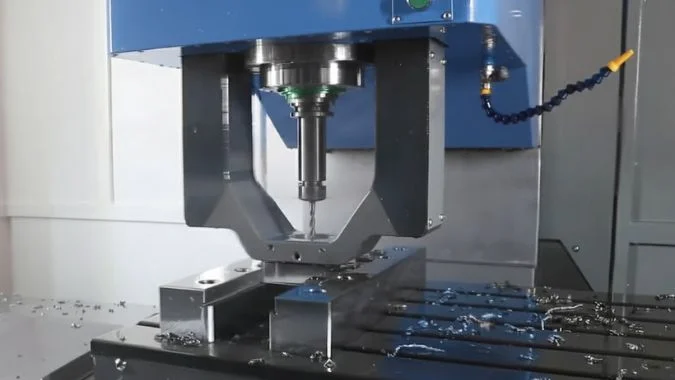

Pourquoi l'arrosage à travers la broche est-il essentiel pour le perçage CNC de trous profonds ?

Le perçage de trous profonds détruit les outils lorsque la chaleur s'accumule et que les copeaux restent coincés. Si vous utilisez des buses externes, vous risquez d'abîmer vos pièces coûteuses et de perdre du temps de production.

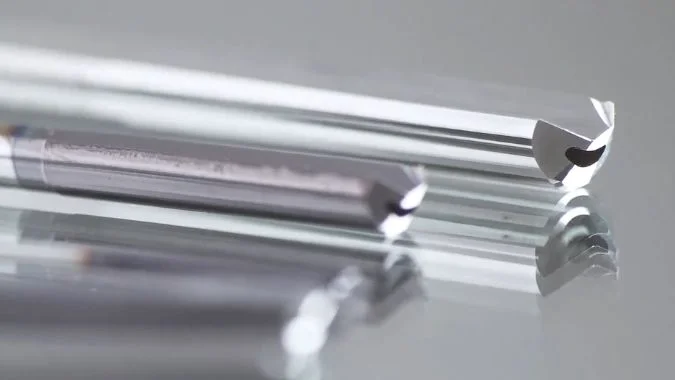

Le liquide de refroidissement à travers la broche délivre un fluide à haute pression directement à travers les canaux internes de l'outil jusqu'à l'arête de coupe. Il brise la barrière de vapeur pour réduire la chaleur, chasse les copeaux des trous profonds pour éviter les blocages et lubrifie la zone de contact. Cela permet de prolonger la durée de vie de l'outil et d'obtenir une précision supérieure là où le refroidissement externe par inondation échoue, en particulier dans les trous d'une profondeur supérieure à trois fois le diamètre.

De nombreux opérateurs se débattent avec des foreuses cassées parce qu'ils font confiance au refroidissement par inondation standard. Le liquide n'atteint jamais le fond du trou. Vous devez comprendre les mécanismes de l'écoulement interne pour sauver vos outils.

Pourquoi le refroidissement traditionnel par inondation n'est pas suffisant dans les trous profonds ?

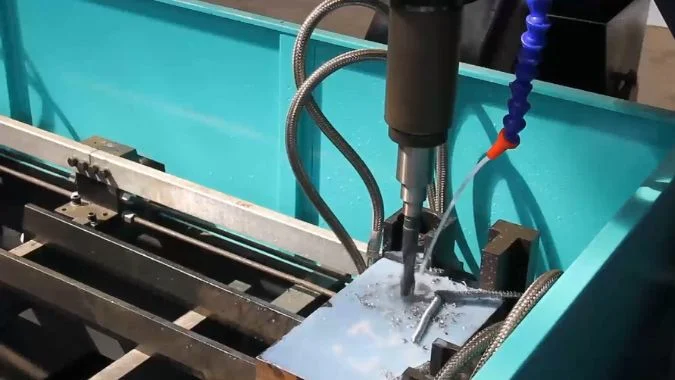

Vous orientez parfaitement vos buses externes, mais le liquide de refroidissement ne fait qu'éclabousser la surface.

Le refroidissement externe par inondation ne peut pas pénétrer efficacement dans les trous profonds. Lorsque le foret dépasse trois fois son diamètre, l'efficacité du liquide de refroidissement diminue jusqu'à 66% car le corps de l'outil bloque le liquide. Cela entraîne une accumulation de chaleur, une accumulation de copeaux et la nécessité d'effectuer des cycles lents pour éviter les pannes.

De nombreuses personnes pensent que "plus d'eau" est synonyme de "meilleur refroidissement". C'est faux.

Le problème du point d'application

Le refroidissement par eau conventionnel couvre la surface de la pièce. C'est impressionnant. Mais à l'intérieur d'un trou profond, la pointe de l'outil est à sec. Le corps physique de la perceuse bloque le liquide. L'outil en rotation agit comme un ventilateur, soufflant le liquide de refroidissement. L'effet de refroidissement est donc retardé. La chaleur s'accumule plus rapidement que l'eau ne peut pénétrer. Les recherches montrent qu'à partir d'une profondeur supérieure à 3x le diamètre, l'efficacité du refroidissement diminue considérablement, souvent de plus de 60%.

La question de la stabilité et de la hiérarchie

L'usinage de trous profonds est instable avec le refroidissement par inondation. La chaleur ne se dissipe pas efficacement à travers la pièce. Les buses externes ne peuvent pas évacuer rapidement cette chaleur. L'outil se dilate en raison de l'expansion thermique. La pièce se déforme. Pour lutter contre ce phénomène, les opérateurs utilisent des buses "les cycles d'apprentissage1"Il s'agit de percer un peu, de retirer et de percer à nouveau. Cela détruit la continuité de l'usinage et ralentit considérablement la production. Le refroidissement interne résout ce problème en acheminant le fluide par des canaux internes à l'intérieur de l'outil. Il atteint immédiatement le "point chaud". Il contrôle la température au moment exact de la coupe, éliminant ainsi la nécessité de recourir à des processus de perçage lents.

Comment l'écoulement interne à haute pression facilite-t-il l'évacuation continue des copeaux ?

Les copeaux sont les tueurs silencieux du forage de trous profonds, provoquant des blocages et des outils cassés.

Le liquide de refroidissement à haute pression agit comme un bélier hydraulique, brisant les copeaux et les poussant vers le haut et hors du trou. Cela permet d'éviter le tassement, de maintenir les goujures propres et d'arrêter la coupe secondaire qui endommage la surface, ce qui permet un forage continu sans interruption.

Lorsque vous forez profondément, les copeaux ont un long chemin à parcourir. La gravité n'est d'aucune aide dans ce cas. Vous avez besoin de force.

Le mécanisme d'évacuation

Dans les installations conventionnelles, la force de pulvérisation externe se disperse. Elle ne forme pas une "force de rinçage directionnelle". Les copeaux s'accumulent au fond. Ils sont recoupés par l'outil. C'est ce qu'on appelle la "coupe secondaire". Cela augmente l'usure et nuit à la qualité du trou. Le refroidissement interne modifie la physique. Nous pompons un fluide à une pression de 20 à 70 bars (environ 300 à 1 000 psi) à travers le centre de la broche.

Prévenir le colmatage et la casse

Le présent flux à haute pression2 frappe le fond du trou et s'inverse. Il entraîne les copeaux le long des cannelures. Il agit comme un tapis roulant de fluide. Ceci est essentiel pour les matériaux qui créent des copeaux longs et filandreux. La pression brise les copeaux en plus petits morceaux. Un trou propre signifie que l'outil ne se bloque pas. Cela évite le "claquement" catastrophique qui se produit lorsqu'un foret profond est obstrué. Sans cette pression interne, les copeaux s'accumulent dans des poches, ce qui entraîne des frottements et une casse inévitable de l'outil.

| Fonctionnalité | Refroidissement externe | Refroidissement à travers la broche |

|---|---|---|

| Direction de l'écoulement | Aléatoire/Surface | Directionnel/Interne |

| Enlèvement des copeaux | Faible/dispersé | Rinçage hydraulique/fort |

| Risque de colmatage | Haut | Faible |

| Impact de la pression | Minime en profondeur | Un niveau élevé à la pointe de la technologie |

Pourquoi le refroidissement focalisé est-il directement lié à l'allongement de la durée de vie des outils ?

La chaleur ramollit les arêtes de coupe, ce qui les rend émoussées et sujettes à des défaillances catastrophiques.

Le refroidissement interne attaque directement la source de chaleur, pénétrant la barrière de vapeur pour empêcher le ramollissement thermique. En maintenant une température stable, il réduit l'usure par diffusion et prévient les microfissures, ce qui peut augmenter la longévité de l'outil de plus de 200% par rapport aux méthodes de refroidissement externe.

La chaleur est l'ennemi de la durée de vie des outils. Dans un trou profond, la zone de coupe est un four. La chaleur n'a nulle part où aller.

Le défi du pare-vapeur

Lorsque la température est suffisamment élevée, le liquide de refroidissement entre instantanément en ébullition. Il forme un "pare-vapeur3." Il s'agit d'une couche de vapeur qui emprisonne la chaleur. Elle empêche le liquide de toucher le métal. Le refroidissement standard ne peut pas franchir cette barrière. Le liquide de refroidissement interne à haute pression (20-70 bars) pénètre dans cette couche de vapeur. Il atteint directement la pointe de l'outil.

Ralentir l'usure

Ce contact direct abaisse immédiatement la température. Il arrête "usure thermique4." Il réduit l'usure par diffusion, où les atomes de l'outil migrent vers le copeau. Il empêche l'usure par adhérence, lorsque le métal se soude à l'outil. Des études ont montré que ce refroidissement ciblé peut prolonger la durée de vie de l'outil de plus de 200%. Il empêche les "chocs thermiques", qui provoquent des microfissures dans le carbure.

Intégration des systèmes

Cela nécessite une technologie intelligente. Le système CNC surveille la pression. Il assure l'écoulement lors des étapes critiques, comme le perçage et l'extraction. Cette gestion thermique maintient la dureté de l'arête. Elle empêche la déformation du plastique. Elle vous permet de travailler à des vitesses plus élevées, ce qui prolonge la durée de vie de l'outil, même en cas de paramètres de coupe agressifs. Vous économisez de l'argent, non seulement en termes de vitesse, mais aussi en achetant moins de forets de remplacement.

Comment l'arrosage à travers la broche garantit-il un état de surface et une précision supérieurs ?

Les finitions approximatives et les trous surdimensionnés sont souvent causés par des températures instables et des vibrations.

Le système lubrifie l'interface de coupe pour réduire les frottements et supprimer les vibrations. En empêchant la formation d'arêtes et en stabilisant les températures, il évite la dilatation thermique de la pièce, ce qui garantit des tolérances serrées et une finition lisse comme un miroir.

Il est impossible d'obtenir un trou précis si l'outil vibre ou frotte. Refroidissement interne5 agit comme un stabilisateur tout au long du processus.

Lubrification dans les espaces étroits

L'eau conventionnelle a du mal à former un film lubrifiant au fond d'un trou. Elle est trop serrée. Le refroidissement interne force le lubrifiant directement entre l'arête de l'outil et la paroi. Cela réduit la friction. Il empêche l'apparition d'un "bord construit" (BUE), où le matériau adhère à la fraise et agit comme une lime rugueuse. Un bord propre coupe proprement. Il laisse une surface lisse sans rayures.

Suppression des vibrations

Les vibrations laissent des "marques de bavardage" ou des ondulations. Cela se produit souvent lorsque les forces de coupe fluctuent en raison de la chaleur ou du tassement des copeaux. Le refroidissement interne crée un état thermique stable. Il réduit le "couplage thermomécanique". Le fluide à haute pression ajoute également un effet d'amortissement. Il augmente la rigidité de l'action de coupe.

Précision dimensionnelle6

La chaleur fait grandir les choses. Si la pièce est chaude, elle se dilate. Vous percez le trou, la pièce se refroidit et le trou se rétrécit. Il devient trop petit. En éliminant instantanément la chaleur, la pièce reste à température ambiante. Les dimensions que vous programmez sont celles que vous obtenez. Cette cohérence est la raison pour laquelle le refroidissement interne est une exigence pour tout composant aérospatial ou automobile de haute précision où les tolérances se mesurent en microns.

Conclusion

Le liquide de refroidissement à travers la broche n'est pas un luxe, c'est une nécessité pour le perçage de trous profonds. Il gère la chaleur, évacue les copeaux et garantit la précision. Pour protéger vos outils et la qualité, vous devez refroidir de l'intérieur vers l'extérieur.

-

Apprenez à connaître les cycles d'usinage et leur impact sur l'efficacité de l'usinage, ce qui est essentiel pour optimiser les processus de production. ↩

-

L'exploration des avantages d'un flux à haute pression peut vous aider à optimiser vos processus de forage et à maintenir la qualité des trous. ↩

-

Comprendre les barrières de vapeur peut vous aider à optimiser les stratégies de refroidissement et à améliorer la longévité des outils dans l'usinage. ↩

-

L'étude des techniques de prévention de l'usure thermique peut améliorer de manière significative l'efficacité de l'usinage et la durée de vie des outils. ↩

-

Découvrez comment le refroidissement interne améliore la précision et réduit les défauts dans les processus d'usinage. ↩

-

Découvrez le rôle essentiel du contrôle de la température dans le maintien de la précision dimensionnelle pendant l'usinage. ↩

Chris Lu

Fort de plus d'une décennie d'expérience pratique dans l'industrie des machines-outils, en particulier des machines à commande numérique, je suis là pour vous aider. Que vous ayez des questions suscitées par cet article, que vous ayez besoin de conseils pour choisir le bon équipement (CNC ou conventionnel), que vous envisagiez des solutions de machines personnalisées ou que vous soyez prêt à discuter d'un achat, n'hésitez pas à me CONTACTER. Trouvons ensemble la machine-outil idéale pour vos besoins.